フッ素樹脂加工のポイント: フライス・研磨方法を徹底ガイド

フッ素樹脂は、その特性からさまざまな産業で広く利用されています。フッ素樹脂を加工する際に重要なのは、適切なフライスや研磨の方法を知ることです。本記事では、フッ素樹脂加工のポイントを徹底的に解説していきます。フライスや研磨の手法、効果的なテクニック、注意すべきポイントなど、初心者から上級者まで幅広い読者の方々に役立つ情報をお届けします。フッ素樹脂に関わる作業を行う際には、このガイドを参考にして、より効率的で正確な加工ができるようにしましょう。

フッ素樹脂加工の基礎知識

フッ素樹脂とは

フッ素樹脂とは、非常に耐久性が高く、化学薬品や摩耗に強い素材です。この特性から、工業製品や調理器具など様々な分野で利用されています。フッ素樹脂を加工する際のポイントは、適切なフライスや研磨方法を選ぶことが重要です。例えば、フライス加工では適切な刃先形状や刃先材質を選定することが必要です。また、研磨作業では適切な研磨剤や圧力を使い、表面を滑らかに仕上げることがポイントです。フッ素樹脂はその特性上、加工時には熱が発生しやすいため、適切な冷却方法も重要です。これらのポイントを押さえることで、フッ素樹脂を効果的に加工し、製品の品質向上につなげることができます。

フッ素樹脂の物理的・化学的特性

フッ素樹脂は非常に優れた物理的・化学的特性を持っています。例えば、耐熱性、耐薬品性、非粘着性などが挙げられます。フッ素樹脂は高温でも安定しており、化学薬品にも影響を受けにくいため、さまざまな産業で幅広く使用されています。フッ素樹脂の主な利点は、その表面が非常に滑らかであり、物質が密着しにくいことです。これにより、フッ素樹脂コーティングされた部品は、清掃が容易で耐久性も高くなります。また、摩擦係数も低いため、潤滑剤としての利用も期待できます。このように、フッ素樹脂はその特性からさまざまな産業において重要な役割を果たしています。

PTFEの一般的な用途

フッ素樹脂(PTFE)は、その優れた特性からさまざまな用途で利用されています。例えば、非粘着性や耐熱性に優れているため、調理器具や包装材料として広く使われています。また、化学耐性や電気絶縁性にも優れており、産業機器や電子部品などの製造にも重宝されています。

フライスや研磨方法は、これらの特性を最大限に活かすために重要です。例えば、フライス加工においては、加工条件や切削速度、切削深度などを適切に設定することがポイントです。研磨方法では、表面の仕上げや精度を向上させるために適切な研磨剤や方法を選択する必要があります。

フッ素樹脂の特性を生かし、品質を高めるためには、フライスや研磨方法を徹底的に理解し、適切に実施することが重要です。これにより、製品の性能向上や生産効率の向上が期待できます。

PTFEの加工方法の概要

加工前の準備

フッ素樹脂加工のポイント: フライス・研磨方法を徹底ガイド

フッ素樹脂を加工する前に、しっかりと準備を整えることが重要です。フッ素樹脂は非常に滑らかな表面を持ち、加工が難しい特性があります。そのため、加工前に適切な準備を行うことで、加工作業をスムーズに進めることができます。

まず、フッ素樹脂を加工するための適切な切削方法や研磨方法を選定する必要があります。フライスや研磨作業にはそれぞれ適した方法があり、素材の特性に合わせて適切な手法を選ぶことが重要です。

例えば、フッ素樹脂は熱に弱いため、高速での加工は避けるべきです。また、研磨作業では適切な砥石や研磨剤を用いて、滑らかな仕上がりを目指すことがポイントです。

適切な準備を整えて、フッ素樹脂の加工を行うことで、高品質な製品を生産することができます。加工作業をスムーズに進めるためにも、準備段階での注意が必要です。

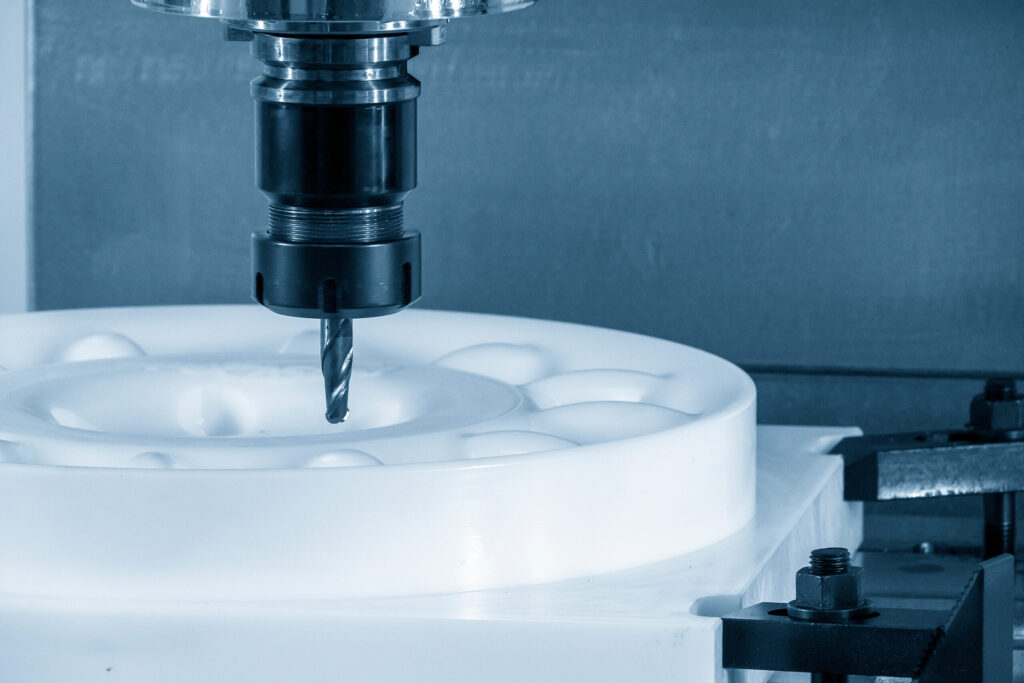

フッ素樹脂のフライス加工

フッ素樹脂のフライス加工は重要です。なぜなら、フッ素樹脂は非常に硬く、耐熱性に優れているため、専門的な技術が必要だからです。フライスとは、工作機械で部品を削る加工方法のことです。この方法を使うと、精密な形状が作れます。

例えば、医療機器や航空機部品など、高精度が求められる製品に利用されます。フッ素樹脂は化学薬品にも耐性があるため、特殊な環境下でも使用されます。

フッ素樹脂のフライス加工を行う際には、適切な切削条件や冷却方法を工夫することが重要です。これによって、材料の特性を最大限活かして加工精度を高めることができます。

したがって、フッ素樹脂のフライス加工は、高度な技術と知識が要求される重要な工程であり、専門家のサポートを受けることが成功のポイントと言えます。

研磨加工の基本

フッ素樹脂の加工を行う際、研磨方法は重要なポイントです。フッ素樹脂は優れた特性を持ちながらも、適切な研磨が必要です。例えば、フライスによる精密な加工が要求される場合もあります。研磨の過程で表面の仕上げを整え、品質を向上させることができます。

研磨加工の基本を押さえることで、製品の耐久性や見た目の美しさを向上させることができます。実際に、自動車部品や医療機器など幅広い産業でフッ素樹脂加工が利用されています。研磨方法を正しく選択し、加工の技術を向上させることで、より高品質な製品を生産することが可能です。

フッ素樹脂加工においては、研磨方法の選択が製品の品質や効率に影響を与える重要なポイントです。正しい研磨加工を行うことで、製品の付加価値を高めることができます。

フッ素樹脂フライス加工のポイント

適切な工具の選択

フッ素樹脂の加工において重要なポイントは、適切な工具の選択です。フライスや研磨といった工程において、適切な工具を使うことで作業効率や品質を向上させることができます。例えば、フッ素樹脂は硬くて滑りやすい性質を持っているため、適切なフライスや研磨剤を選ぶことが重要です。間違った工具を使うと加工精度が低下したり、表面が傷ついてしまう恐れがあります。そのため、フッ素樹脂を扱う際には、適切な工具を選んで作業することがポイントです。工具の選択が加工の品質や効率に直結するため、注意して選んでください。

フライス加工のパラメータ

フッ素樹脂の加工において、重要なポイントはフライスと研磨の方法です。フライス加工では、適切な刃先形状や回転速度などのパラメータを設定することが重要です。例えば、高速回転を用いた場合、滑らかな仕上がりが得られます。一方、研磨方法では、適切な研磨剤や圧力を使うことで、表面の均一性や光沢を確保できます。これらの工程を丁寧に行うことで、フッ素樹脂製品の品質を向上させることができます。徹底した加工管理と適切な手法を用いることで、製品の寿命を延ばすだけでなく、外観の美しさも保つことができます。その結果、顧客満足度を高めることができ、製品の競争力を強化することができます。

加工時の温度管理

フッ素樹脂の加工において重要なポイントは、フライスや研磨方法の徹底的なガイドです。フッ素樹脂は耐熱性や耐薬品性に優れているため、適切な温度管理が要求されます。例えば、過度の熱によってフッ素樹脂が変質する可能性があるため、適切な温度制御が必要です。

特に、フライス作業では適切な切削速度や切削深さを確保することが重要です。また、研磨時には過度の摩擦熱が発生しないように注意する必要があります。例えば、冷却液を使用することで効果的に温度を管理できます。

結論として、フッ素樹脂の加工では適切な温度管理を徹底することが重要です。正確な作業を行うために、作業条件を適切にコントロールし、最適な加工品質を実現することが肝要です。

フッ素樹脂研磨方法の徹底ガイド

研磨材の種類と特性

フッ素樹脂加工において、研磨作業は重要なポイントです。研磨材の種類と特性を知ることは、加工の品質や効率に大きな影響を与えます。

まず、研磨材の種類はさまざまで、それぞれ異なる特性を持っています。例えば、ダイヤモンド砥粒を使用した砥石は、硬い材料の研磨に適しています。一方、砥粒が柔らかいスポンジ状の研磨材は、表面の仕上げに向いています。

研磨方法を選ぶ際は、加工したい素材や仕上げの目的に応じて最適な研磨材を選ぶことが重要です。適切な研磨材を使用することで、フッ素樹脂加工の品質向上や効率化が図れます。これらのポイントを押さえることで、より良い加工結果を得ることができるでしょう。

表面仕上げの技術

フッ素樹脂の加工において重要なポイントは、フライスと研磨方法です。フッ素樹脂は耐熱性、耐薬品性、非粘着性に優れており、さまざまな産業で広く使用されています。フライスは、フッ素樹脂を精密に加工するための方法であり、正確な仕上げが求められます。研磨は、表面を滑らかに整える作業であり、品質を高める重要な工程です。例えば、医療機器や調理器具などで使用されるフッ素樹脂製品は、表面仕上げが非常に重要です。こうした製品は衛生面や品質面で高い要求があります。つまり、フライスと研磨を適切に行うことで、フッ素樹脂製品の品質と機能を向上させることができます。

研磨作業の安全性

フッ素樹脂の加工において、研磨作業の安全性は非常に重要です。フッ素樹脂は高温においても安定性があり、耐薬品性に優れています。そのため、フッ素樹脂を研磨する際には、専用のフライスや研磨方法を選択することが必要です。

例えば、フッ素樹脂の表面を整える際には、適切な研磨剤を使用し、過度な圧力を加えないように注意することがポイントです。また、研磨作業中には適切な保護具を着用し、作業場所を清潔に保つことも重要です。

このように、フッ素樹脂の加工においては、安全性を最優先に考えることが必要です。適切なフライスや研磨方法を選択し、作業時には注意深く作業することで、効率的かつ安全な加工作業を行うことができます。

PTFE切削加工の特徴と注意点

切削加工の利点

フッ素樹脂の加工方法には、フライスや研磨が重要です。フッ素樹脂は耐熱性や耐薬品性に優れており、さまざまな用途に利用されています。切削加工を行う際、フライス加工は精密な形状を作るのに適しています。例えば、機械部品や航空機部品などに使われています。また、研磨方法も重要であり、表面を滑らかに仕上げることができます。これにより、外観や機能性が向上します。フッ素樹脂の特性を最大限に活かすためには、適切な加工方法を選択することがポイントです。機械加工技術の向上により、さらなる進化が期待されています。

加工精度を高めるコツ

フッ素樹脂の加工精度を高めるためのポイントは、適切なフライスや研磨方法を選ぶことが重要です。フライスによる加工では、適切な刃先形状や回転数、進行速度を設定することで、目標とする精度や仕上がりを実現できます。また、研磨作業では、適切な砥石や圧力、研磨時間をコントロールすることで、表面の均一性や光沢を向上させることができます。例えば、フッ素樹脂製の精密部品を作成する際には、微細な加工精度が求められるため、適切なフライスと研磨方法を選択することが不可欠です。これらの工程を正確に遂行することで、フッ素樹脂の加工精度を飛躍的に向上させることができます。

フッ素樹脂加工時の一般的な問題点

フッ素樹脂加工時に一般的な問題点は何でしょうか?フッ素樹脂は優れた性能を持ち、耐熱性や耐薬品性に優れていますが、加工時に気をつけなければならないポイントがあります。例えば、フライスや研磨方法を誤ると、表面の仕上がりが悪くなったり、耐久性が低下したりすることがあります。つまり、適切な加工方法と技術が重要です。例えば、適切な切削速度や工具の選定、表面処理の手法を適切に行うことがポイントです。正しい加工方法を選ぶことで、フッ素樹脂の性能を最大限引き出すことができます。加工時のポイントを理解し、適切な対処をすることが重要です。

フッ素樹脂特有の加工課題と解決策

加工中の変形対策

フッ素樹脂を加工する際に重要なポイントは、適切なフライスや研磨方法を選択することです。フッ素樹脂は耐熱性や耐薬品性に優れていますが、加工中に変形する可能性があります。そのため、適切な加工方法を選ぶことが重要です。

まず、フライス方法についてです。フッ素樹脂は熱に敏感な素材なので、適切な冷却を行いながら加工することが必要です。加工速度や刃先の選定も慎重に行うことで、熱による変形を最小限に抑えることができます。

次に、研磨方法についてです。フッ素樹脂は表面に優れた耐摩耗性を持っていますが、研磨によって表面が損傷する可能性もあります。適切な研磨剤や圧力を調整することで、品質の高い仕上がりを目指しましょう。

これらのポイントを抑えることで、フッ素樹脂の加工品の品質向上と変形対策につながります。

切りくずの管理

[フッ素樹脂加工のポイント: フライス・研磨方法を徹底ガイド]

フッ素樹脂加工において、重要なポイントはフライスや研磨方法にあります。例えば、フライス作業では正確な切りくずの管理が必要です。適切な工具と適正な切りくず処理を行うことで、加工精度や品質を向上させることができます。さらに、研磨作業においても細部までこだわりが必要です。適切な研磨方法を選択し、均一な仕上がりを目指すことが重要です。これらの工程を丁寧に行うことで、フッ素樹脂製品の仕上がりに満足のいく結果を得ることができます。フッ素樹脂加工においては、作業工程をしっかり把握し、適切な方法を選択することが成功の鍵となります。

表面処理と後加工

フッ素樹脂の加工において、重要なポイントはフライスと研磨の方法です。フッ素樹脂は耐熱性や耐薬品性に優れた素材であるため、適切な加工が必要です。例えば、フライス加工は精密な切削加工であり、正確な設定と高い技術力が求められます。また、研磨は表面の仕上げを整える重要な工程であり、均一な仕上がりを実現するためには適切な研磨方法を選択することが肝要です。これらの工程を徹底的にガイドすることで、品質の高いフッ素樹脂製品を生産することが可能となります。フッ素樹脂加工においては、適切なフライスと研磨の方法を理解し、適用することが重要です。

PTFEのCNC機械加工

CNC加工の基本

フッ素樹脂加工のポイント: フライス・研磨方法を徹底ガイド

フッ素樹脂は、耐熱性や耐薬品性に優れた素材であり、様々な産業で広く利用されています。フッ素樹脂を効果的に加工するためには、適切なフライスや研磨方法を確実に理解することが重要です。

まず、フッ素樹脂をフライス加工する際には、適切な刃先形状や切削条件を選定することが必要です。例えば、硬度の高いフッ素樹脂を切削する際は、適切な刃物を使用することで加工効率を向上させることができます。

また、研磨作業では、適切な研磨剤や研磨粒度を選定することが重要です。フッ素樹脂の特性を考慮し、表面を傷つけることなく均一な仕上がりを実現するために、正しい研磨方法を選択することがポイントとなります。

フッ素樹脂の加工において、適切なフライス・研磨方法を選ぶことで、品質向上や生産効率の向上が期待できます。加工のポイントを押さえて効果的に取り組むことで、より高い品質の製品を生産することが可能となります。

CNCフライス加工の特性

フッ素樹脂の加工において重要なポイントは、適切なフライスや研磨方法の選択です。フッ素樹脂は耐熱性や耐薬品性に優れていますが、加工方法を誤ると品質が低下する可能性があります。例えば、CNCフライス加工を行う際には、適切な切削条件を設定することが重要です。過剰な切削や速度設定の誤りは、フッ素樹脂の割れや変形を引き起こす可能性があります。また、研磨の際には適切な研磨剤を選定し、優れた平滑性を確保することが必要です。

これらの工程を丁寧に行うことで、フッ素樹脂製品の耐久性や美観を向上させることができます。適切な加工方法を選択し、丁寧な仕上げを行うことで、高品質なフッ素樹脂製品を生み出すことが可能です。

CNC研磨加工の適用

[フッ素樹脂加工のポイント: フライス・研磨方法を徹底ガイド]

フッ素樹脂は、耐熱性や耐薬品性に優れた素材です。その加工方法の一つにフライス・研磨があります。この加工を行う際にはいくつかのポイントに注意する必要があります。

まず、フライス加工では適切な刃先形状や切り込み量を選び、素材の特性を考慮しながら加工を行うことが重要です。そして、研磨作業では細かい部分まで丁寧に仕上げることが求められます。例えば、表面仕上げが滑らかで均一であることが重要です。

このように、フッ素樹脂の加工においては正確なフライス・研磨方法を選択することが重要です。適切な加工を行うことで、製品の品質向上につながります。

フッ素樹脂加工のための最適な環境設定

ワークショップの条件

フッ素樹脂を加工する際のポイントは、フライスと研磨方法にあります。フッ素樹脂は優れた性能を持つ素材ですが、適切な加工方法を選ばないと十分な効果を得ることができません。

まず、フライス方法では、適切な切削条件を設定することが重要です。適切な刃先形状や刃先数、切りくず処理方法を選ぶことで加工精度や寿命を向上させることができます。

次に、研磨方法では、適切な砥石や砥粒サイズ、研削圧力を選択することが必要です。これにより、表面の仕上げや精度を高めることができます。

よって、フッ素樹脂加工においては、適切なフライスと研磨方法を選択することが重要です。これにより、製品の品質向上や効率化が図れます。

加工精度を左右する要因

フッ素樹脂の加工精度を左右する要因はいくつかあります。まず、フライスや研磨方法の適切な選択が重要です。例えば、フッ素樹脂は熱に弱いため、高速での加工は避けるべきです。加工時には、適切な冷却方法を利用することで、素材の性質を損なわずに精密な加工が可能です。

さらに、作業中の切削速度や刃先形状も重要です。フッ素樹脂は比較的柔らかい素材であるため、刃先が適切でないと割れやすいです。したがって、適切な切削条件を設定し、砥石の選定にも注意を払うことが重要です。

これらのポイントを押さえることで、フッ素樹脂の加工精度を向上させることができます。加工精度が高ければ、製品の品質向上や生産性の向上につながることが期待されます。

環境に優しい加工方法

フッ素樹脂加工のポイント: フライス・研磨方法を徹底ガイド

フッ素樹脂は様々な産業で広く利用されていますが、その加工方法にはポイントがあります。例えば、フライスはフッ素樹脂を加工する際に重要な手法の一つです。フライス加工は精密な切削を行い、所定の形状に加工することができます。また、研磨方法も重要で、フッ素樹脂の表面を滑らかに仕上げることができます。

フッ素樹脂加工においては、適切なフライスと研磨方法を選択することが重要です。例えば、高速回転刃を使用することで、フッ素樹脂の加工精度を向上させることができます。また、適切な研磨剤を使用することで、表面の仕上げをより良くすることができます。

これらのポイントを押さえることで、フッ素樹脂の加工品質を向上させることができます。フライス・研磨方法を正しく選択し、適切に操作することで、効率的かつ品質の高い加工が可能となります。

フッ素樹脂加工プロジェクトの計画と管理

プロジェクトの目標設定

フッ素樹脂加工は工業製品や建材など様々な分野で広く使用されています。フライスや研磨の方法にはポイントがあります。例えば、フライスにおいては正確な工具選択や適切な切削速度が重要です。研磨では、表面の凹凸を整えることで耐久性や美観が向上します。そのため、作業の際には素材の特性や加工目的に合わせた工程を選択することが肝要です。具体的な例として、航空機部品の加工においては、高精度なフライス加工が要求されます。また、自動車部品の研磨では、耐久性を向上させるための特殊な加工が必要とされます。工程ごとに注意深く作業を行うことで、より高品質な製品が生み出されることが期待されます。

加工フローの最適化

フッ素樹脂の加工において、重要なポイントはフライスと研磨の方法を徹底的に理解することです。例えば、フッ素樹脂を加工する際には、適切なフライス技術が欠かせません。正しいフライス方法を選択することで、製品の仕上がりや耐久性を向上させることができます。同様に、研磨作業も重要です。適切な研磨方法を選んで行うことで、表面の仕上がりや均一性を確保することができます。

このように、フッ素樹脂加工においては、フライスと研磨の方法を適切に選択することが品質向上に繋がります。適切な技術や道具を使用することで、製品の仕上がりに満足いく結果を得ることができます。加工フローを最適化することで、効率的で品質の高い製品を生み出すことができるのです。

品質管理とトラブルシューティング

フッ素樹脂加工のポイント: フライス・研磨方法を徹底ガイド

フッ素樹脂加工において重要なポイントは、フライスや研磨方法の選択です。フッ素樹脂は高い耐熱性や耐薬品性を持つが、加工が難しい面もあります。適切なフライスや研磨方法を選択することで、加工精度を高め、製品の品質向上につなげることができます。

例えば、フライス加工では適切な刃物の選択や切削速度の調整が重要です。また、研磨作業では適切な研磨剤を選んだり、研磨圧を調整したりすることがポイントです。

したがって、フッ素樹脂加工を行う際には、適切なフライスや研磨方法を選択し、それぞれの特性を理解して作業を行うことが重要です。そのようにすることで、製品の品質が向上し、生産効率も向上するでしょう。

フッ素樹脂加工技術の未来展望

新しい加工技術の開発動向

フッ素樹脂の加工において重要なポイントは、適切なフライスと研磨方法の選択です。フッ素樹脂は耐熱性や耐薬品性に優れていますが、加工方法を誤ると表面の品質や性能が損なわれる可能性があります。例えば、フライス加工では適切な刃先や回転数を選ぶことが重要です。研磨においても、正しい研削剤や圧力を使うことで仕上がりに影響します。具体的な例として、高速回転のフライス機を使用して精密な加工を行い、その後丁寧な研磨作業を施すことで、フッ素樹脂の耐久性や光沢を向上させることができます。これらの工程を徹底することで、より高品質なフッ素樹脂製品を生産することが可能となります。

持続可能な製造プロセスへの影響

フッ素樹脂の加工方法には、フライスや研磨が重要です。フッ素樹脂は耐熱性や耐薬品性に優れているため、応用範囲が広いです。例えば、精密機器や医療機器などで使われています。フッ素樹脂を正しく加工するためには、フライスや研磨の方法に注意が必要です。

フライスは、加工精度が求められる場合に使用されます。適切なフライス方法を選ぶことで、製品の品質向上につながります。一方、研磨は表面仕上げをするために行われます。適切な研磨方法を選択することで、美しい仕上がりを実現できます。

正しいフライスや研磨の方法を選ぶことで、フッ素樹脂の加工がスムーズに行えるだけでなく、製品の品質向上にも繋がります。これらのポイントを押さえることで、製造プロセスの持続可能性にも貢献できます。

業界でのベストプラクティスとケーススタディ

フッ素樹脂の加工において重要なポイントは、適切なフライスや研磨方法の選択です。フッ素樹脂は高い耐熱性や耐薬品性を持つため、正確な加工が求められます。例えば、フライス加工では適切な刃先形状や切削速度、切削深さを設定することが重要です。また、研磨作業では適切な研磨剤を選択し、過度な摩擦や熱を与えないように注意する必要があります。これらの工程を丁寧に行うことで、高品質なフッ素樹脂製品を生産することができます。工程に失敗すると、製品の品質が低下し、生産性も損なわれる可能性があります。したがって、適切な加工方法の選択は製品の品質と生産性の向上につながります。

まとめ

フッ素樹脂の加工において、フライスや研磨は重要なポイントです。適切なフライスや研磨方法を選択することで、品質向上や製品の特性を最大限に引き出すことが可能となります。また、適切な技術を用いることで加工精度を高めることができます。

これらのポイントを押さえながら、フッ素樹脂の加工を行うことで、製品の性能向上や耐久性の向上につながる可能性があります。また、適切な加工方法を選択することで、製品の寿命を延ばすことができます。