フッ素樹脂の切削加工を徹底解説|難加工材を高精度に仕上げる技術とポイント

フッ素樹脂の切削加工を徹底解説|難加工材を高精度に仕上げる技術とポイント

耐薬品性・耐熱性・絶縁性など優れた特性を持つフッ素樹脂は、多くの産業分野で必要不可欠な素材です。しかし、その特性ゆえにフッ素樹脂 切削加工は「難加工材」として知られています。本記事では、フッ素樹脂の切削加工における基本知識から加工上の注意点、最適な加工条件や用途まで徹底的に解説します。これから樹脂加工を依頼・検討している方にとって、実用的な判断材料になるはずです。

フッ素樹脂の特徴と切削加工の必要性

フッ素樹脂は「すべりやすい・柔らかい・熱に強い」という特性を持ちますが、それが加工現場では「変形しやすい・熱による寸法誤差が出やすい」という課題になります。特にPTFEは融点を超えても流動しにくく、射出成形に不向きなため、切削加工が中心となります。

代表的なフッ素樹脂の種類と切削適性

| 種類 | 特徴 | 切削加工適性 | 主な用途 |

|---|---|---|---|

| PTFE | 耐薬品性・耐熱性に優れる | 柔らかく変形しやすいが切削性は良好 | ガスケット、シール材 |

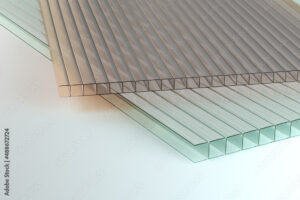

| PFA | 透明性あり、成形も可能 | PTFEより硬く、切削精度を確保しやすい | 半導体薬液配管、透明部材 |

| ETFE | 強度が高く、耐摩耗性もある | 切削可能だが工具摩耗に注意 | 電線被覆、フィルム |

フッ素樹脂の切削加工における課題

フッ素樹脂を切削加工する際は、金属や他のプラスチックと違った課題が生じます。それらを理解することで、加工精度やコストに直結する不良を防ぐことができます。

寸法精度の確保が難しい

フッ素樹脂は柔らかく変形しやすいため、切削後に反りや収縮が発生しやすいのが特徴です。加工直後に寸法が合っていても、時間が経つとズレが出ることがあります。そのため、加工時には仕上げ代を残して二次加工を行うなどの工夫が必要です。

バリ・毛羽立ちの発生

切削中に刃物が素材を押しつぶす形になり、バリや毛羽立ちが発生しやすくなります。特に薄肉部品や微細加工では仕上がりに大きな影響を与えるため、専用の切削工具や高回転での仕上げ加工が有効です。

熱による影響

低い熱伝導率のため、切削中に熱がこもりやすく、熱膨張による寸法誤差や、表面の「溶け」や「焦げ」が問題になります。適切な切削条件や冷却が必要です。

フッ素樹脂切削加工のポイント

高精度かつ安定した切削加工を行うには、工具や条件の選定が重要です。以下に代表的な対策をまとめます。

工具の選定

- 刃物は超硬合金やダイヤモンド工具が有効

- 切れ味の鋭い工具を選定し、バリ発生を抑える

- 摩耗が進む前に早めの交換を行う

切削条件の最適化

- 切削速度は高めに、送り速度はやや低めに設定

- 小径工具では回転数を十分に確保する

- 切り込み量は浅くし、複数回で仕上げる

冷却と変形対策

- エアブローや冷却液で熱を逃がす

- 厚みのあるワークは中間応力を解放する加工プロセスを採用

- 仕上げ加工は時間を空けて2回行うと寸法安定性が向上

フッ素樹脂切削加工の用途例

フッ素樹脂の切削加工は、少量多品種や試作品、精密部品に特に有効です。具体的な用途として以下のようなものがあります。

- 化学プラントのシール材、ガスケット

- 半導体装置の部品(バルブシート、配管継手)

- 医療機器の摺動部品や絶縁部品

- 摺動性を活かした軸受やスライド部材

よくある質問(FAQ)

Q1: フッ素樹脂の切削加工はどんな業種で利用されていますか?

主に化学プラント、半導体製造、医療機器、食品機械などで利用されています。耐薬品性や耐熱性が求められる現場では、金属や他の樹脂では代替できないため、切削加工によって必要な形状に仕上げています。

Q2: フッ素樹脂の切削加工でコストを抑える方法はありますか?

加工工程を減らす設計や、標準サイズの素材を利用することでコストを抑えられます。また、数量が多い場合は成形加工に切り替えることでコストダウンできるケースもあります。数量や精度の要件に応じて最適な加工方法を選ぶことが重要です。

Q3: 金属切削と比べた場合の違いは?

金属は硬く寸法安定性がありますが、フッ素樹脂は柔らかく変形しやすいため、工具・条件設定が全く異なります。金属切削の感覚で加工すると、精度不良や表面不良が多発します。そのため、樹脂加工の経験豊富な専門業者に依頼することが推奨されます。

Q4: 試作品を1個だけでも切削加工できますか?

可能です。むしろ少量生産や試作品には切削加工が適しており、金型を製作する必要がないため短納期で対応できます。当社では試作から量産まで柔軟に対応しています。

コメント