POM材質の特徴と加工性を徹底解説|用途別選定のポイント

POM材質の特徴と加工性を徹底解説|用途別選定のポイント

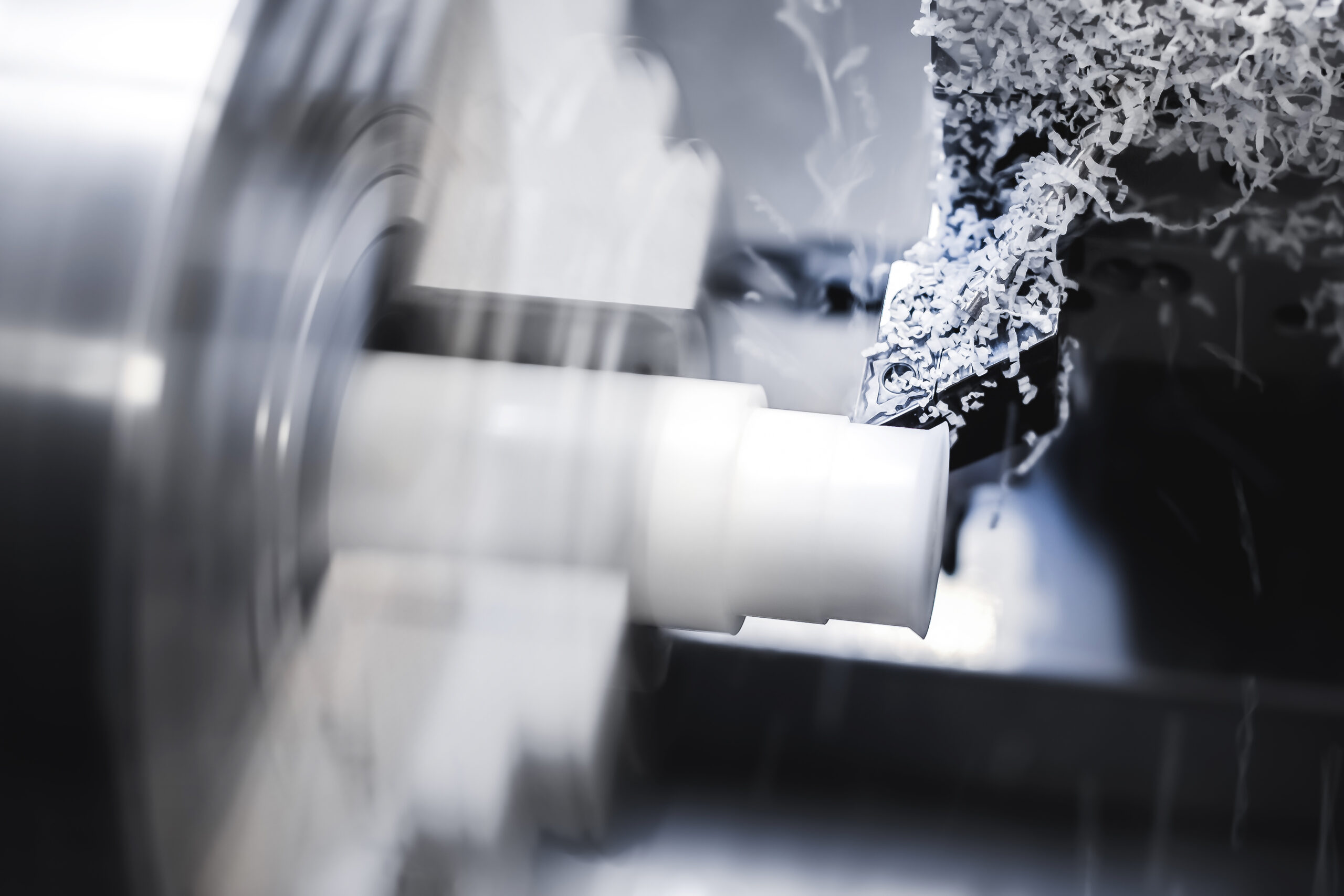

POM(ポリアセタール)は、優れた機械的強度、耐摩耗性、耐薬品性を持つエンジニアリングプラスチックです。「POM 材質」というキーワードで検索するユーザーは、部品設計や切削加工における特性や使い方を知りたいケースが多くあります。本記事ではPOMの基本特性、加工性、用途、設計上の注意点まで詳しく解説します。

POMとは?基本特性と種類

POMはポリアセタール樹脂の略称で、結晶性の高い熱可塑性樹脂です。耐摩耗性・耐薬品性・耐疲労性に優れ、歯車やベアリング、スプロケット、ファスナーなどの精密部品に幅広く使用されます。

POMの種類

- ホモポリマー(HOMOPOLYMER POM): 高い耐疲労性と寸法安定性、耐摩耗性に優れる。

- コポリマー(COPOLYMER POM): 耐薬品性・耐衝撃性に優れ、低温環境でも使用可能。

- ガラス繊維入りPOM: 強度と剛性を向上させる強化材。

種類によって加工性や耐薬品性が異なるため、用途に応じた選定が重要です。

POM材質の加工性と注意点

POMは切削、旋盤加工、フライス加工に適していますが、熱に弱く、摩擦熱が発生すると反りやバリの発生が起こりやすいです。高精度加工のためには切削条件や工具の選定が重要です。

切削加工のポイント

- 刃先角度は20〜25°が目安。鋭利な刃具で切削することでバリを抑制。

- 回転速度は材質や径に応じ1,000〜3,000 rpmを目安に調整。

- 送り速度は0.05〜0.2 mm/rev程度で、摩擦熱を抑えながら加工。

- 切込み深さは0.2〜1 mm、段取り切削で熱分散。

- 冷却液やエアブローで摩擦熱を除去し反りを防止。

旋盤加工での注意点

旋盤加工では、POMの吸湿性や内部応力により、加工後に寸法変化や反りが生じることがあります。加工前の乾燥や段取り治具による固定、粗取り→仕上げの二段階切削が推奨されます。また、刃具摩耗は加工精度低下の原因になるため、定期交換が必要です。

POM材質の設計上のポイント

POMを使用した部品設計では、寸法安定性、応力分散、肉厚均一化が重要です。急角度のコーナーや厚みの偏りは反りや応力集中の原因になります。

設計上の工夫例

- 均一な肉厚設計で反りを抑える。

- 急角のコーナーは避け、R加工を施す。

- リブや補強材で応力を分散。

- 寸法公差を緩めに設定し加工後の調整を容易に。

- 吸湿による膨張を考慮してクリアランスを確保。

POMの用途と選定例

POMは耐摩耗性と寸法安定性を活かして、機械部品、ギア、ベアリング、ファスナー、電子機器部品などに使用されます。用途に応じてホモポリマー・コポリマー・GF入りを選定することで、性能と加工性のバランスを最適化できます。

用途別の選定ポイント

| 用途 | 推奨POM | 理由 |

|---|---|---|

| 高精度ギア | ホモポリマー | 寸法安定性と耐摩耗性が高く長寿命 |

| 化学薬品環境部品 | コポリマー | 耐薬品性に優れ腐食や劣化を防ぐ |

| 強化部品 | GF入りPOM | 剛性と耐荷重性を向上 |

MCナイロンやPOMと他樹脂の違い

POMはMCナイロン、PEEK、PA6などの樹脂と比較すると、寸法安定性と加工性に優れています。耐摩耗性はMCナイロンにやや劣りますが、切削加工の容易さや低吸水性で精密部品に向きます。

樹脂比較表

| 材質 | 耐摩耗性 | 吸水性 | 加工性 |

|---|---|---|---|

| POM | 中 | 低 | 良 |

| MCナイロン | 高 | 中 | 中 |

| PEEK | 非常に高 | 非常に低 | やや難 |

よくある質問(FAQ)

Q1: POM材質はどんな部品に向いていますか?

POMは耐摩耗性と寸法安定性が高く、ギア、ベアリング、ファスナー、電子機器部品に適しています。高精度が求められる部品や連続摩耗が発生する部品にも最適です。

Q2: POMの加工で注意するポイントは?

POMは摩擦熱や吸湿により寸法変化や反りが生じやすいため、加工前の乾燥、刃具選定、段取り切削、冷却管理が重要です。刃具は鋭利で摩耗しにくい材質を使用すると精度が安定します。

Q3: POMとMCナイロンの違いは?

POMは寸法安定性と切削加工性に優れ、精密部品向きです。MCナイロンは耐摩耗性が高くギアや摺動部品に適しています。用途に応じて材質を選定することで性能と加工性のバランスを取ることができます。

Q4: POM材質は熱に弱いですか?

POMは結晶性樹脂のため熱変形温度が比較的低く、摩擦熱で反りや寸法変化が生じることがあります。加工中は冷却液やエアブローで熱を逃がすことで精度を保てます。

コメント