ブルコランとMCナイロンの徹底比較と用途別選定ガイド

Contents

ブルコランとMCナイロンの基本特性

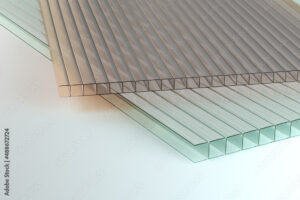

まず、両材料の基礎特性を整理します。ブルコランは低摩擦で摩耗に強く、寸法安定性が高いことが特徴です。MCナイロンは吸水性があり、環境によって寸法が膨張するため、公差設計や補正が不可欠です。

| 特性 | ブルコラン | MCナイロン |

|---|---|---|

| 吸水率 | 0.1%以下(ほぼ寸法変化なし) | 2〜3%(環境湿度で膨張) |

| 引張強度 | 80〜120MPa | 70〜100MPa(環境依存) |

| 耐摩耗性 | 非常に優れる | 良好(添加材で改善可) |

| 熱変形温度 | 120〜150℃ | 80〜120℃ |

| 寸法安定性 | 高い | 吸水・温度により変動 |

| 摩擦係数 | 0.15〜0.2 | 0.2〜0.3 |

| 耐薬品性 | 高い | 中程度 |

吸水性と寸法変化の影響

MCナイロンは環境湿度によって吸水し、最大で2〜3%寸法が膨張します。例えば、直径10mmのシャフトでは最大で0.2〜0.3mm膨張するため、はめあい設計や摩耗計算に大きく影響します。ブルコランは吸水性がほぼないため、寸法安定性が非常に高く、精密ギアやベアリングに向きます。

目次

用途別の選定ポイント

材料特性を理解した上で、用途別にどちらを選ぶかを考えます。

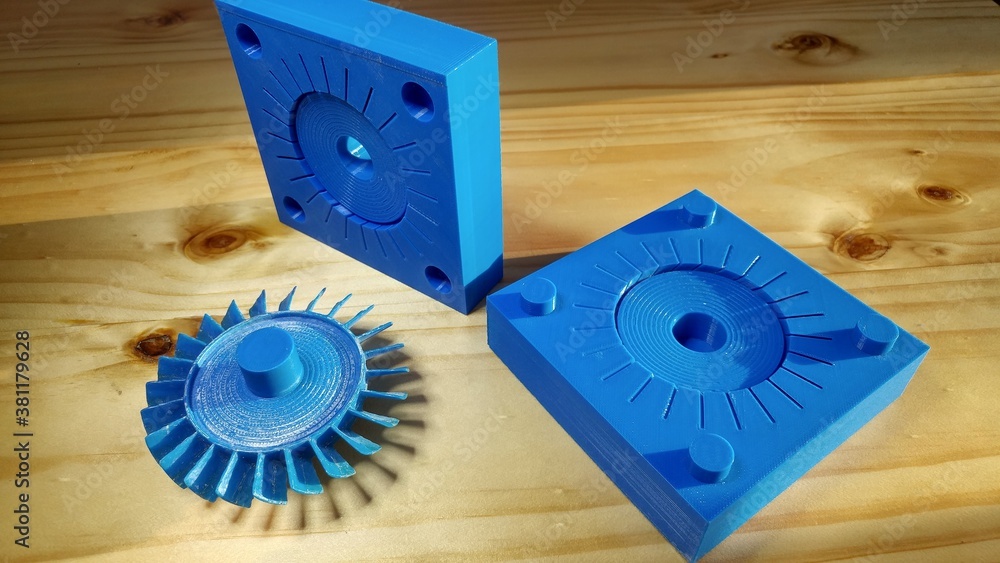

- 高負荷・長寿命用途:ブルコランが最適。自動車のギアやベアリング、精密機械での使用に向く

- 軽荷重・コスト重視:MCナイロンが適する。スライド部品、軽負荷ギア、食品機械部品など

- 寸法精度重視:ブルコランを選択し、温湿度変化による寸法誤差を最小化

はめあい公差と補正方法

MCナイロンの吸水膨張や熱膨張を考慮したはめあい公差設計は、部品寿命や精度維持に直結します。設計手順は以下の通りです:

- 使用環境の温湿度条件を明確化

- 乾燥状態での基準寸法算出(シャフト径・穴径)

- 吸水膨張補正:材料データに基づき%変化を加算

- 熱膨張補正:使用温度範囲から寸法補正

- 最終公差決定:すきま量、圧入力、安全率を総合判断

はめあい種類ごとの注意点

| はめあい種類 | 用途例 | MCナイロンでの注意点 |

|---|---|---|

| すきまはめ | 軽負荷のスライド部品 | 吸水膨張で遊びが減るため余裕を持たせる |

| 中間はめ | 軽負荷ギア | 寸法補正で適正荷重を確保 |

| きつはめ | 固定シャフトやベアリング | 吸水膨張により圧入力が増加するため注意 |

設計・加工上の注意点

両材料とも加工や設計上のポイントを押さえることが重要です。

- MCナイロンはリブ補強や断面厚み最適化で高荷重耐性を確保

- ブルコランは寸法安定性を活かすため残留応力管理が不要だが、衝撃負荷には注意

- 摩耗条件に応じた材料選定と表面処理・潤滑剤の併用

- 組み立て後の膨張や熱負荷を考慮した設計

よくある質問

ブルコランとMCナイロンはどのような用途で使い分けるべきですか?

ブルコランは高摩耗性と寸法安定性を重視する設計に適しており、自動車のギアや精密機械部品、ベアリングなど高負荷・長寿命用途で使われます。一方、MCナイロンは吸水性があり寸法変化が生じるため、軽荷重・コスト重視のスライド部品や食品機械、軽負荷ギアに適しています。

MCナイロンの吸水性による寸法変化はどの程度影響しますか?

MCナイロンは環境湿度により2〜3%程度膨張します。例えば直径10mmのシャフトでは最大0.2〜0.3mmの寸法変化が生じるため、はめあいや摩耗計算に直接影響します。寸法安定性が重要な部品には補正設計やリブ補強などが必要です。

MCナイロンのはめあい公差設計で注意すべきポイントは何ですか?

MCナイロンは吸水膨張や熱膨張を考慮して公差を設定する必要があります。使用環境の温湿度条件を明確化し、乾燥状態で基準寸法を算出、吸水膨張補正と熱膨張補正を行い、最終的にすきま量・圧入力・安全率を総合判断して公差を決定することが重要です。

設計や加工上でブルコランとMCナイロンに共通して注意する点はありますか?

両材料とも加工や設計のポイントを押さえることが重要です。摩耗条件に応じた材料選定、表面処理や潤滑剤の併用、組み立て後の膨張や熱負荷を考慮した設計が必要です。MCナイロンはリブ補強や断面厚み最適化、ブルコランは寸法安定性を活かす設計で衝撃負荷に注意します。

比較まとめと選定の実務ポイント

ブルコランは高摩耗性と寸法安定性を重視する設計に最適、MCナイロンはコストや加工性を重視した柔軟な設計に向きます。用途や荷重条件、環境温湿度を考慮して適切な材料を選定することが、性能と寿命を最大化する鍵です。公差補正やリブ補強、断面最適化を組み合わせることで、設計段階で失敗を防ぐことが可能です。

コメント