ABS樹脂って何?特性・用途・設計・加工の全てを徹底解説

Contents

ABS樹脂の化学構造と基本特性

ABS樹脂は3つの成分で構成されます。

- アクリロニトリル:耐薬品性と剛性を向上

- ブタジエン:耐衝撃性を付与する柔軟成分

- スチレン:成形性と光沢を向上させる成分

これらの比率や共重合構造により、ABS樹脂の物性は変化します。たとえば、ブタジエンの比率を高めると耐衝撃性は向上しますが、表面光沢が低下する傾向があります。

ABS樹脂の物理・機械的特性

ABS樹脂は以下のような特性を持ちます。

- 耐衝撃性:標準的なグレードで高い破壊靭性を保持

- 耐熱性:一般グレードで約80℃、耐熱グレードは100℃前後まで使用可能

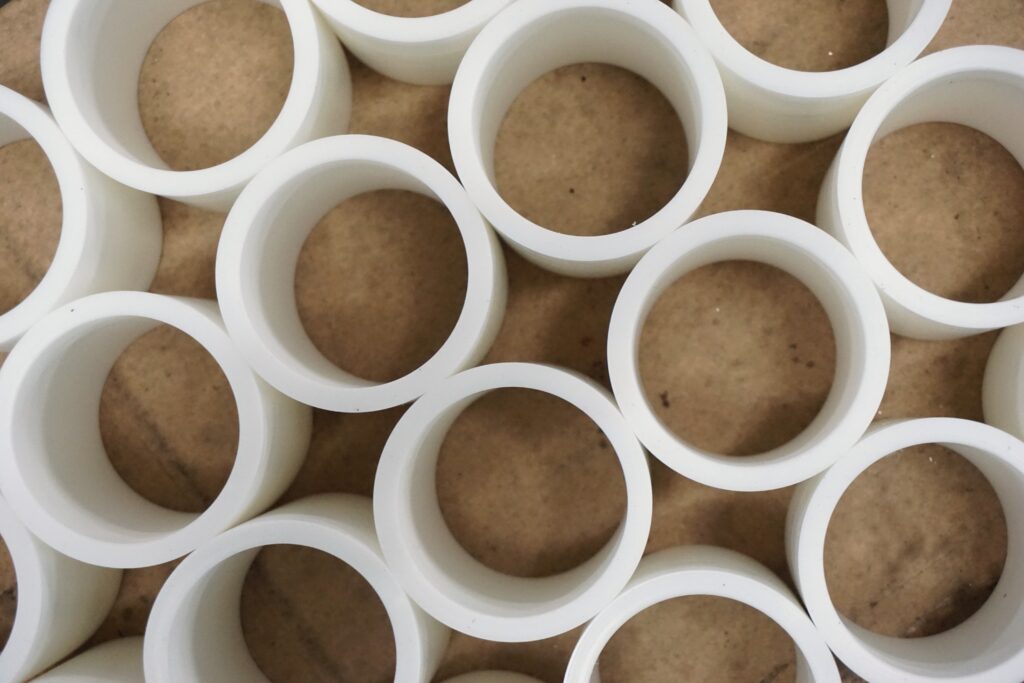

- 成形性:射出成形、押出成形に対応し複雑形状も実現可能

- 表面仕上げ性:光沢仕上げや塗装加工が容易

- 耐薬品性:弱酸やアルカリ、油脂類に対して安定

ABS樹脂の種類とグレード別性能比較

| グレード | 特徴 | 耐熱温度 | 耐衝撃性 | 代表用途 |

|---|---|---|---|---|

| 汎用ABS | バランス型、成形性良好 | 80℃ | 中 | 家電部品、玩具、日用品 |

| 耐熱ABS | 高温耐性、寸法安定性良好 | 100℃前後 | 中 | 自動車内装部品、厨房機器 |

| 高光沢ABS | 表面美麗、塗装性優秀 | 80〜90℃ | 中 | ディスプレイカバー、装飾部品 |

| 耐衝撃ABS | ブタジエン増量で破壊靭性強化 | 80℃ | 高 | 保護カバー、ケース部品 |

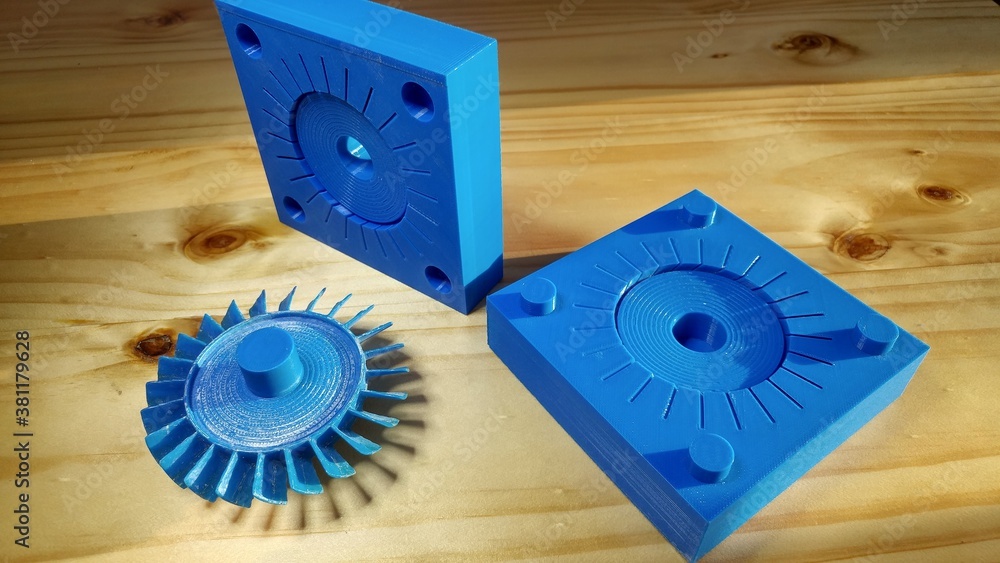

ABS樹脂の加工方法と注意点

ABS樹脂の加工は射出成形や押出成形の他、切削加工や接着・塗装も重要です。

成形加工

- 射出成形:加熱温度や冷却速度を適切に設定することで反りを防止

- 押出成形:連続生産で寸法安定性を確保

- トラブル例:厚肉部分の収縮や気泡、バリ発生にはゲート位置や冷却条件の調整が有効

切削加工

- 摩擦熱により局所変形が発生するため、送り速度や切削深さの調整が必要

- 切削工具は超硬チップや刃先角度を最適化すると表面荒れを防止

- 加工時の熱分散にはエアブローや切削液の使用が有効

接着・塗装

- 接着剤はABS樹脂対応の溶剤系または樹脂系を使用

- 塗装はプライマー処理後に塗布することで剥がれ防止

- 高温での硬化は避け、温度管理を徹底

設計上の注意点

- 厚みの均一化で反りや熱変形を最小化

- クリアランス設計で熱膨張に対応

- 組立ストレスを避ける固定方法の検討

- 使用環境に応じて耐熱・耐衝撃グレードを選定

ABS樹脂の実務活用例

- 家電製品:耐衝撃性を活かし、落下や衝撃による破損を防止

- 自動車部品:耐熱ABSで高温車内でも変形防止

- 玩具・日用品:成形性と表面仕上げ性を活かし多彩な形状を実現

- 光学・電子部品:寸法安定性と耐衝撃性を組み合わせた設計

よくある質問

ABS樹脂の主な成分とそれぞれの役割は何ですか?

ABS樹脂はアクリロニトリル・ブタジエン・スチレンの3成分で構成されます。アクリロニトリルは耐薬品性と剛性を向上させ、ブタジエンは耐衝撃性を付与、スチレンは成形性や光沢を高める役割があります。これらの比率により物性が変化し、用途に応じたグレード選定が可能です。

ABS樹脂の加工で注意すべきポイントは何ですか?

ABS樹脂は射出成形や押出成形の他、切削加工や接着・塗装が可能ですが、熱変形や反り、摩擦熱による局所変形に注意が必要です。成形時は温度管理、切削時は工具選定と冷却、接着・塗装時は温度管理とプライマー処理を徹底すると高精度な仕上がりが得られます。

用途に応じたABS樹脂のグレードの選び方は?

用途に応じてグレードを選定します。汎用ABSはバランス型で家電や玩具に最適、耐熱ABSは高温環境での自動車部品や厨房機器に適し、高光沢ABSは装飾部品、耐衝撃ABSは保護カバーやケース部品に向きます。使用環境の温度や衝撃条件に基づき選ぶことが重要です。

ABS樹脂製品を長持ちさせるための設計ポイントは?

長寿命化には厚みの均一化で反りや変形を防ぎ、クリアランス設計で熱膨張に対応します。組立ストレスを避ける固定方法や、使用環境に応じた耐熱・耐衝撃グレードの選定も重要です。これにより、高精度で信頼性の高い製品設計が可能になります。

まとめ:失敗しないABS樹脂設計と加工のポイント

ABS樹脂は耐衝撃性・耐熱性・加工性に優れ、設計・加工・使用条件を正しく理解することで、高精度かつ長寿命の製品を実現できます。用途に応じたグレード選定、厚み設計、熱管理、加工条件の最適化が成功の鍵です。