アクリル切削加工で失敗しないための注意点と実務ガイド

Contents

アクリル切削加工で発生しやすい問題

アクリル加工では以下のようなトラブルが一般的です。

- 割れ・ひび割れ:切削圧や刃物角度が不適切な場合

- 熱変形:摩擦熱により素材が膨張・反りが発生

- 表面荒れ:切削刃の摩耗や送り速度の不適切で粗さが生じる

- バリの発生:切削条件や固定方法の不備による

これらの問題は、加工条件と工具選定を適切に管理することで大幅に軽減できます。

目次

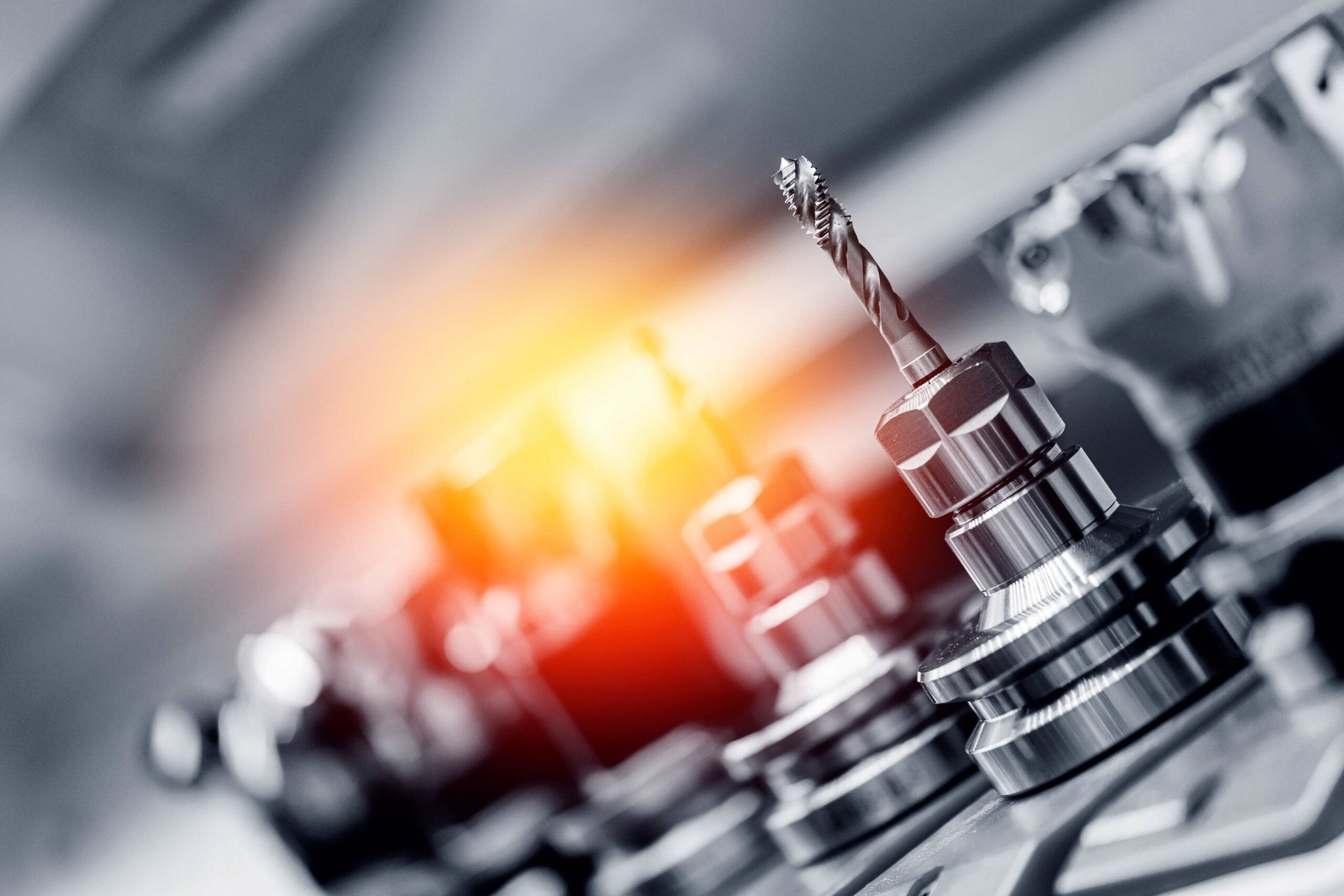

アクリル切削における工具選定のポイント

適切な刃物選定は割れや摩耗の防止に直結します。一般的には以下の条件が推奨されます。

- 刃先角度:45〜60度で切削抵抗を低減

- 刃形状:二枚刃や三枚刃のフラットエンドミルが加工精度に優れる

- 材質:超硬チップ刃物で耐摩耗性向上

- 回転数:アクリルの厚みに応じて適切に設定

切削条件と加工パラメータの最適化

加工速度や送り速度はアクリル特有の熱変形を防ぐ鍵です。

| 条件 | 推奨値 | 注意点 |

|---|---|---|

| 回転数 | 5,000〜12,000rpm | 高すぎると熱で変形 |

| 送り速度 | 50〜200mm/min | 低すぎると焼き付き、バリ発生 |

| 切り込み深さ | 1〜3mm/パス | 深すぎると割れの原因 |

固定方法と加工時の工夫

アクリルは柔らかく変形しやすいため、固定方法も重要です。

- 両面テープやバキュームチャックを活用して均一に固定

- 過度なクランプ圧は割れの原因となるため注意

- 加工中は切削液やエアブローで熱を分散

アクリル切削加工の失敗例と回避策

過去の加工事例から失敗要因を整理すると、以下の通りです。

- 高速切削で熱変形→回避:刃物・送り速度を調整

- 深い切り込みで割れ→回避:多段切削で少しずつ加工

- 刃物摩耗による表面粗さ→回避:刃物定期交換と潤滑の使用

- 不均一な固定で反り→回避:均一なチャック・テープ固定

よくある質問

アクリル切削加工で割れやひび割れを防ぐにはどうすればよいですか?

割れやひび割れを防ぐには、刃先角度を45〜60度に設定し、回転数や送り速度を適切に調整することが重要です。また、切削圧を均一に保ち、固定方法を工夫することで、加工時の応力集中を防ぎ割れを抑制できます。

アクリルの熱変形を最小限にする加工方法はありますか?

熱変形は摩擦熱が原因で起こります。回転数や送り速度を適正値に設定し、切削液やエアブローで熱を分散することが効果的です。また、深い切り込みを避け、多段切削で少しずつ加工することで変形を抑えられます。

表面荒れやバリの発生を防ぐためにはどのような工夫が必要ですか?

表面荒れやバリは、刃物の摩耗や不適切な送り速度、固定方法の不備で発生します。定期的な刃物交換と適正な加工パラメータの設定、均一な固定を行うことで、滑らかで美しい表面を維持できます。

アクリル切削加工で最適な工具選定のポイントは何ですか?

工具選定では、二枚刃や三枚刃のフラットエンドミルを使用し、超硬チップ材質で耐摩耗性を高めることが重要です。刃先角度や回転数もアクリルの厚みに合わせて調整し、割れや摩耗を防ぐことができます。

まとめ:失敗しないアクリル切削加工のポイント

アクリル切削加工では、割れ・熱変形・表面荒れを防ぐために、刃物選定、回転・送り速度、切り込み深さ、固定方法のすべてを最適化する必要があります。これらを組み合わせることで、高精度かつ美しい仕上がりを実現できます。

コメント