材質– category –

-

ベークライトの強度と吸水性とは?工業用途で失敗しないための評価ポイント

ベークライトの強度や吸水性について調べている方の多くは、 「機械的にどこまで耐えられる材料なのか」 「水分を吸うことで性能が落ちるのではないか」 といった実務的な不安を感じているはずです。 ベークライトは古くから使われてきた材料ですが、 その... -

ポリプロピレンとは何か?特性・メリット・注意点を正しく理解する材料選定ガイド

ポリプロピレンとは、工業製品から日用品まで幅広く使われている熱可塑性プラスチックです。「軽い」「安い」「丈夫」といったイメージで語られることが多い一方で、実際の特性や向いている用途、注意すべき弱点まで正確に理解できているケースは多くあり... -

ポリ塩化ビニル(PVC)の切削性とは?加工現場で評価される特徴と失敗しないための判断基準

ポリ塩化ビニル(PVC)の切削性や特徴について調べている方の多くは、 「樹脂の中では加工しやすいと聞くが本当なのか」 「溶けやすい、バリが出るといった話は事実なのか」 といった、実務に直結する疑問を抱えているはずです。 PVCは汎用樹脂として広く... -

ポリ塩化ビニル(PVC)とは何か?材質特性・種類・用途を体系的に理解する完全ガイド

ポリ塩化ビニル(PVC)とは、耐久性・加工性・コストパフォーマンスのバランスに優れ、工業・建築・インフラ分野で広く使用されている熱可塑性プラスチック材質です。 一方で「硬質と軟質の違いが分からない」「他の樹脂と比べて何が優れているのか」「ど... -

ベークライトの特性と工業用途|今も選ばれ続ける理由と失敗しない材料選定の考え方

ベークライトの特性や工業用途について調べている方の多くは、「なぜ今も古い材料が使われ続けているのか」「樹脂やエンプラでは代替できない理由は何か」といった疑問を持っているはずです。ベークライトは世界初の合成樹脂として誕生してから100年以上経... -

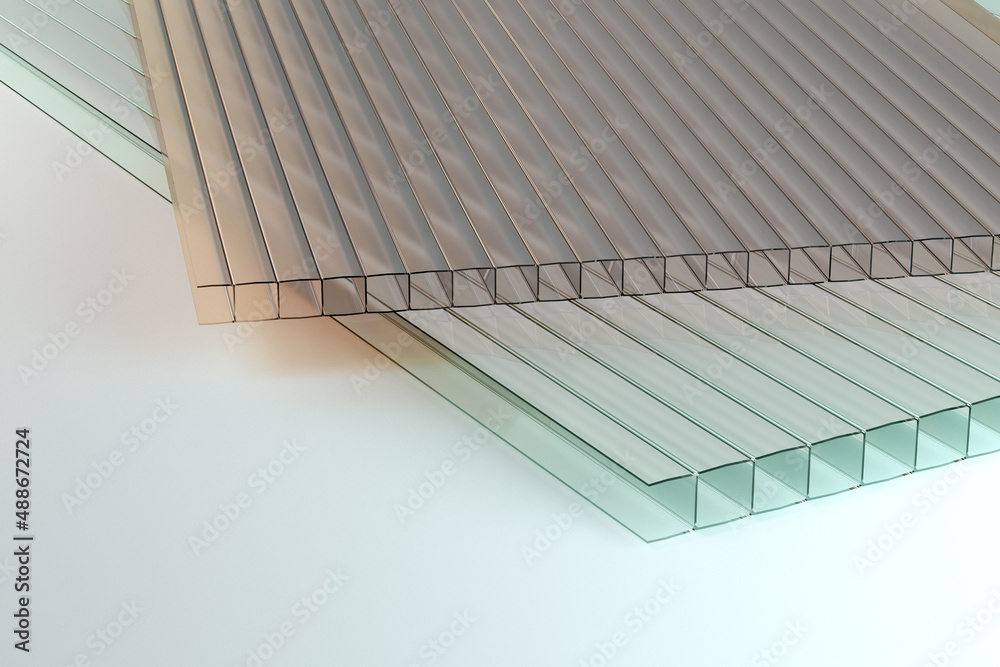

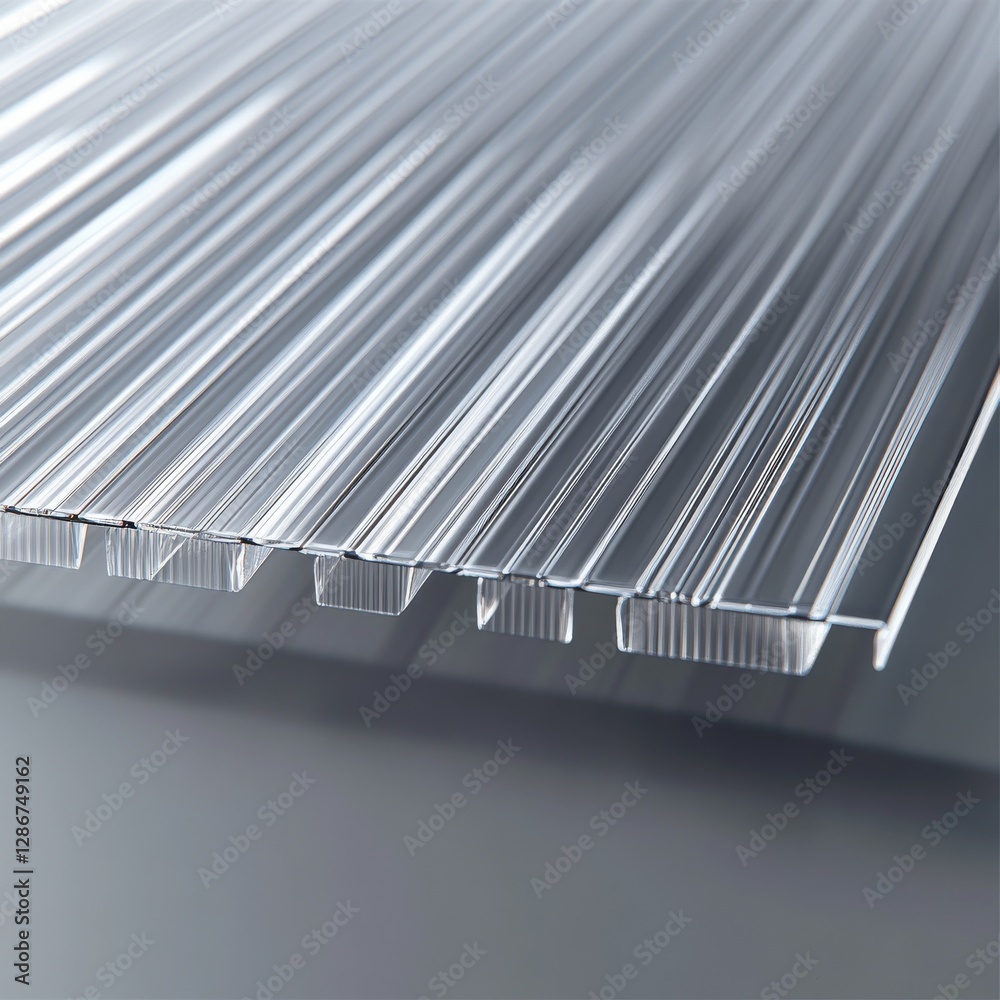

ポリカーボネートの耐熱性とは?使用温度の限界と設計で失敗しない判断基準

「ポリカーボネートの耐熱性はどの程度まで信頼できるのか」。 装置設計や部品選定に関わる人であれば、一度は直面する疑問です。 ポリカーボネート(一般にPC樹脂と呼ばれます)は、耐衝撃性の高さが注目されがちですが、 実務では耐熱性を誤解したまま使... -

ポリカーボネートが工業用途で選ばれ続ける理由とは?特性・用途・注意点を体系的に解説

「ポリカーボネートとは何か」「なぜ工業用途でこれほど使われているのか」── 設計や材料選定に携わる中で、こうした疑問を持ったことはないでしょうか。 ポリカーボネートは、数ある樹脂材料の中でも耐衝撃性・耐熱性・寸法安定性に優れ、 金属代替や高機... -

ABS樹脂とは何か?工業用途で使われ続ける理由

ABS樹脂は、アクリロニトリル(A)、ブタジエン(B)、スチレン(S)の3成分から構成される熱可塑性樹脂です。 工業用途で広く使用されている理由は、強度・耐衝撃性・加工性・コストのバランスが非常に優れている点にあります。 金属代替や汎用樹脂の代表... -

ABS樹脂はなぜ万能なのか?特性を決める化学構造から設計・加工の本質まで

ABS樹脂は、家電、自動車部品、産業機器、日用品に至るまで幅広く使われている代表的なエンジニアリングプラスチックです。 「ABS樹脂の特性はなぜここまでバランスが良いのか」「化学構造と性能はどのようにつながっているのか」と疑問に思ったことはない... -

ABS樹脂って何?特性・用途・設計・加工の全てを徹底解説

ABS樹脂とは、アクリロニトリル・ブタジエン・スチレンを共重合させた汎用プラスチックで、耐衝撃性や加工性に優れ、多くの産業分野で使用されています。日用品から家電、自動車部品まで幅広く活用されており、設計・加工・使用環境を理解することが製品の...