加工技術 column

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFE加工という技術に興味がありますか?フライス加工を行う際のポイントは何でしょうか?さらに、フルバックとは一体何なのでしょうか?本記事では、PCTFE加工の基礎から学び、フライス加工における重要な注意点について探求していきます。先端技術であるPCTFE加工を理解し、効果的に活用するための知識を得るために、ぜひご覧ください。

PCTFE加工の概要

PCTFEとは:基本特性の理解

PCTFEとは、ポリクロロトリフルオロエチレンの略称です。この素材は、耐熱性や化学的安定性に優れ、さまざまな産業分野で利用されています。例えば、フッ素樹脂シートやパッキン、ガスバリアフィルムなどに使われています。

フライス加工においては、PCTFEは軟らかい素材であるため、加工時に注意が必要です。適切な切削速度や刃先形状を選択することで、きれいな加工表面を得ることができます。切削時には、加工液の使用や冷却にも注意を払うことが重要です。

このように、PCTFEはその特性を活かすために適切な加工が必要となります。素材の理解と適切な加工技術を組み合わせることで、高品質な加工製品を実現することができます。

PCTFEの産業での応用

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFEは、高性能なフッ素系樹脂であり、化学耐久性や耐熱性に優れています。産業では、PCTFEは幅広い分野で利用されています。特に、医療機器、航空宇宙、電子機器などの分野で重要な役割を果たしています。

フライス加工においては、PCTFEの特性を理解して適切に加工することが重要です。PCTFEは脆性があり、熱に敏感なため、適切な冷却と切削条件が必要です。切削速度や刃先形状などを適切に設定することで、高精度な加工が可能となります。

PCTFEの産業での応用は多岐にわたりますが、フライス加工においては特に注意が必要です。適切な加工条件を設定し、素材の特性を理解することで、PCTFEの性能を最大限に引き出すことができます。

フッ素樹脂とPCTFEの比較

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFE(ポリクロロトリフルオロエチレン)はフッ素樹脂の一種で、高い耐熱性や化学耐久性を持つ素材です。フライス加工においてPCTFEを加工する際には、注意点があります。

まず、PCTFEは硬くて剛性が高いため、適切な工具や切削条件を選択することが重要です。適切な切削速度や刃先形状を選ぶことで、加工効率を向上させることができます。

また、PCTFEは熱膨張率が低い性質を持つため、加工中の熱による変形に気を付ける必要があります。十分な冷却を行いながら加工を行うことで、加工精度を保つことができます。

これらの注意点を守りながら、PCTFEのフライス加工を行うことで、高品質な加工面を得ることができます。

PCTFE材料の特性と加工のポイント

PCTFEの物理的・化学的特性

PCTFEは、ポリクロロトリフルオロエチレンの略称で、高い耐熱性と化学的安定性を持つフッ素系樹脂です。この特性から、PCTFEは高い温度や腐食性環境において優れた性能を発揮します。例えば、フッ化水素酸や塩素ガスなどの強い酸や塩基に対しても耐性があります。

フライス加工においては、PCTFEの特性を考慮して、適切な切削速度や切削深さを設定する必要があります。また、切削時には適切な冷却液を用いて加工することが重要です。切削速度や切削深さが適切でないと、加工精度や表面仕上がりに影響を与える可能性があります。

したがって、PCTFEの物理的・化学的特性を理解し、それに基づいてフライス加工時の注意点を遵守することが重要です。これにより、高品質な加工を実現し、製品の性能向上につながるでしょう。

加工に適したPCTFEの種類

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFE加工に適した種類のPCTFEを知ることは重要です。PCTFEは耐熱性や化学耐性に優れており、高精度の部品加工に適しています。一般的なPCTFEの種類には、フルーロバックPCTFEや、フライス加工に適したPCTFEなどがあります。

フルーロバックPCTFEは特に高温での使用に適しており、耐久性に優れています。また、フライス加工に適したPCTFEは切削性が高く、精密な加工が可能です。例えば、精密部品や医療機器などに広く利用されています。

PCTFEの種類を理解することで、適切な部品加工を行うことができます。フライス加工において、PCTFEの適切な種類を選択することは正確な加工を行う上で欠かせません。

フルバックとは:PCTFEの強化手法

PCTFEとは、ポリクロロトリフルオロエチレンの略称です。PCTFE加工は、高い耐候性や化学的安定性を有するこの素材をさらに強化するための手法です。フライス加工においては、加工時に注意が必要です。例えば、適切な刃物の選択や適切な切削速度の設定が重要です。また、冷却液の使用や切削時の振動を最小限に抑えることもポイントです。

PCTFE加工においては、高い精度が求められるため、専門的な知識や技術が必要とされます。例えば、フルバック工法を用いることで強度や耐久性を向上させることができます。このように、PCTFE加工では素材の特性を理解し、適切な手法を選択することが重要です。これらのポイントを抑えることで、効果的なPCTFE加工が可能となります。

フライス加工におけるPCTFEの取り扱い

フライス加工の基本

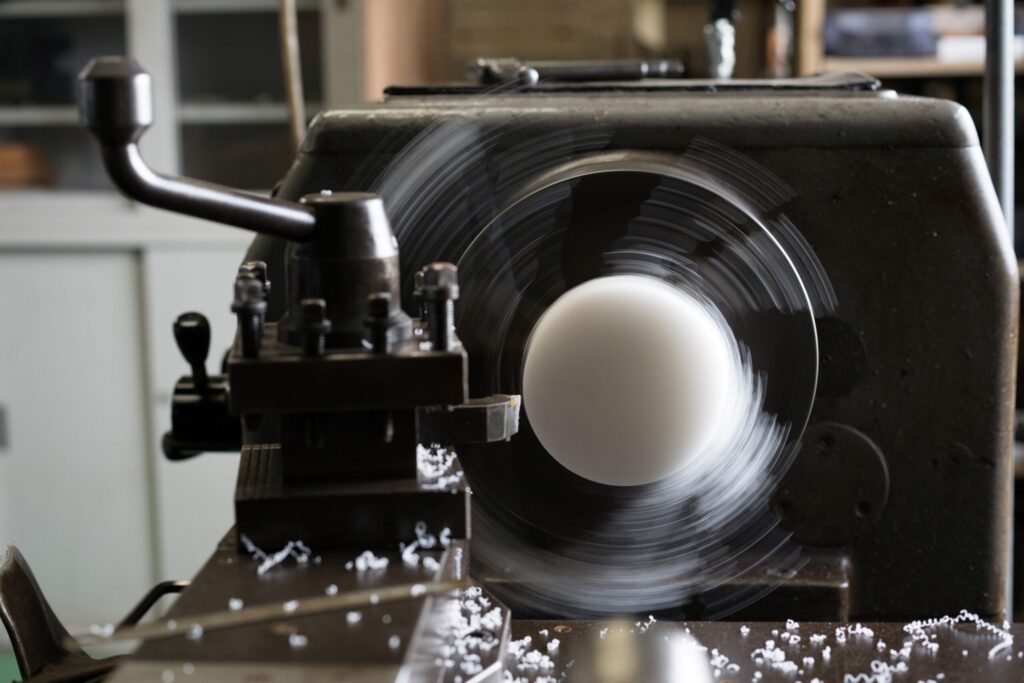

PCTFE(ポリクロロトリフルオロエチレン)加工は、様々な産業で重要な役割を果たしています。フライス加工においては、材料の切削が行われる際に特に注意が必要です。フライスには、正確な加工が要求されるため、適切な刃先や切削速度を選択することが重要です。

PCTFEは耐熱性や化学耐性に優れており、医療機器や航空宇宙産業など幅広い分野で使用されています。その特性を最大限に引き出すためには、適切なフライス加工が欠かせません。

例えば、PCTFEを使用したバルブやパイプの製造において、精密な寸法や表面仕上げが求められます。このような局面でのフライス加工においては、素材特性を考慮しながら正確な切削技術を駆使する必要があります。これにより、高品質な製品が生まれ、産業の発展に貢献します。

PCTFEフライス加工の事前準備

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFEフライス加工を行う際には、事前の準備が肝心です。まず、加工する素材や設備を確認しましょう。PCTFEは耐摩耗性に優れていますが、硬い素材なので切削時には適切な工具を使用する必要があります。さらに、切削速度や刃先の取り付け角度なども重要な要素です。

具体例として、PCTFE製のフルバックボディをフライス加工する場合を考えてみましょう。この時、適切な刃物を選択し、適正な加工速度や刃先の角度を設定することが重要です。加工中に過度な圧力を加えると、素材が割れる可能性があるため、適度な加工圧を心がけましょう。

慎重な事前準備と正しい加工方法を選択することで、PCTFEフライス加工における品質向上と効率化を実現できます。

PCTFEフライス加工の工程と技術

PCTFE(ポリクロロトリフルオロエチレン)加工は、高性能なフッ素系樹脂であるPCTFEを加工する技術のことです。この加工技術は、さまざまな産業分野で利用されています。例えば、航空宇宙産業では、耐食性や耐熱性に優れたPCTFEが使用されています。

フライス加工においては、加工精度や表面仕上げが重要です。PCTFEは比較的柔らかい材料のため、適切な切削条件や刃具選定が必要です。また、切削時には過度な加熱が材料の変形や表面の劣化を引き起こす可能性があります。そのため、冷却や潤滑の確保が重要です。

PCTFEの特性を理解し、適切な加工技術を用いることで、高品質な部品を生産することができます。フライス加工においては、材料の性質を踏まえた正確な加工計画が成功の鍵となります。

フッ素樹脂フライス加工の方法

切削工具の選択と管理

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFE加工は、特定の素材を加工する際に重要な技術です。フライス加工において注意すべき点は、適切な切削工具の選択と管理です。正確な加工を行うためには、適切な切削工具を選ぶことが不可欠です。例えば、硬度や耐摩耗性などの特性を考慮して適切な工具を選択することで、作業効率を向上させることができます。

さらに、切削工具の定期的なメンテナンスや交換も重要です。切れ味が悪くなった工具を使用すると、加工精度が低下したり、素材が損傷したりする可能性があります。定期的なメンテナンスを行うことで、安定した加工品質を確保することができます。このように、適切な切削工具の選択と管理は、フライス加工において重要なポイントとなります。

加工パラメータの最適化

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFE加工は、高い耐熱性や耐薬品性を持つフッ素樹脂の一種であり、様々な産業分野で重要な役割を果たしています。フライス加工において、適切な加工パラメータの最適化は非常に重要です。

まず、適切な切削速度や送り速度を設定することで、PCTFEの加工品質を向上させることができます。切削速度が速すぎると熱が加工物に移り過ぎる恐れがありますが、速度が遅すぎると刃先への負荷が高まります。

さらに、適切な刃物の選定や工具の冷却にも注意が必要です。例えば、固体カーバイドエンドミルはPCTFE加工に適しています。工具の冷却にはクーラントが効果的ですが、過剰な冷却は逆効果になる場合もあります。

このように、適切な加工パラメータの設定や工具の選定、冷却方法などを注意深く行うことで、PCTFEのフライス加工において高品質な加工を実現することができます。

加工中の温度管理

PCTFE加工は、高い耐熱性や化学的安定性を持つフッ素樹脂であり、フライス加工において注目されています。PCTFEの特性を最大限に活かすためには、加工中の温度管理が非常に重要です。加工温度が高すぎると、材料の変質や変形が起こる可能性があります。逆に温度が低すぎると、加工性が悪化し、仕上がりに悪影響を及ぼすことがあります。

例えば、PCTFEをフライス加工する際には、適切な冷却システムを使用することが重要です。加工中に適切な温度を維持することで、材料の特性を損なうことなく効果的に加工することができます。その結果、高品質な加工仕上がりを実現することができます。PCTFE加工においては、温度管理を適切に行うことが加工品質向上の鍵となります。

PCTFE切削加工の実践的アドバイス

切削液の使用とその影響

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFEは優れた特性を持つ素材であり、フライス加工において重要な役割を果たします。PCTFEの特徴を理解することは加工の成功につながります。例えば、PCTFEは非常に耐久性があり、熱や化学薬品に強いという特性を持っています。

フライス加工において注意すべき点は、適切な切削速度や刃先形状を選択することです。PCTFEは比較的軟らかい素材であるため、正しい加工条件を設定することが重要です。また、適切な切削液の使用も加工精度や工具寿命に影響します。

したがって、PCTFEの特性を理解し、適切な加工条件や切削液の使用を行うことが、フライス加工における成功の鍵となります。

加工精度を保つためのポイント

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFE加工において、加工精度を保つためにはいくつかのポイントがあります。まず、適切な切削条件を設定することが重要です。適切な切削速度や切削量を選択することで、素材に適した加工が可能となります。例えば、PCTFEのような軟質材料を加工する場合は、刃先の摩耗に注意しながら適切な加工条件を設定することが必要です。

さらに、ツールの選択も重要です。フライス加工においては、適切な刃物を選択することで加工効率が向上します。例えば、フルーツバークコーティングが施されたツールを使用することで、切削抵抗が低減され、切りくずの排出がスムーズになります。

これらのポイントを押さえることで、PCTFE加工において高い加工精度を維持することが可能となります。フライス加工においてこれらの注意点を守りながら、効率的かつ正確な加工を行いましょう。

加工誤差の原因と対策

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFE加工において、加工誤差が発生する原因とその対策を理解することは重要です。フライス加工においても同様に注意が必要です。

加工誤差の主な原因は、材料の性質や切削条件、機械の精度などが挙げられます。例えば、刃先温度が上昇しすぎると、切削精度が低下する可能性があります。このような問題に対処するためには、適切な切削速度や刃先冷却を行うことが必要です。

さらに、加工精度を向上させるためには、工具の適切な選択や切削条件の最適化が欠かせません。適切なツールパス設計や切削方向の最適化も重要です。

加工誤差を最小限に抑えるために、これらの要素を注意深く管理することが必要です。正確な加工を行うためには、原因を理解し適切な対策を講じることが不可欠です。

樹脂切削加工の特徴と具体例

樹脂切削加工の一般的な特徴

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFE加工は、高い耐化学性や耐熱性を持つ素材を加工する際に重要な技術です。フライス加工においては、切削時の注意点を押さえておくことが大切です。

まず、PCTFEは非常に硬く、熱に敏感な素材であるため、適切な刃先や冷却を使用することが必要です。適切な刃先の選択や冷却剤の利用によって、綺麗な仕上がりを実現することができます。

さらに、フライス加工においては加工速度や切削量を適切に調整することも大切です。過剰な切削量や速度は素材の変形や刃先の損傷を引き起こす可能性があります。

したがって、PCTFE加工においては素材特性を理解し、適切な加工条件を設定することが重要です。これらの注意点を守ることで、効率的かつ正確な加工が可能となります。

PCTFE加工のケーススタディ

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFE加工は、高性能フッ素樹脂の一種であり、耐溶剤性や耐熱性に優れています。フライス加工では、適切な切削条件を設定することが重要です。例えば、PCTFEは硬くて脆い性質を持ちますので、適切な切削速度と切削深さを設定することが必要です。また、加工中に過度な摩耗が発生することを防ぐため、冷却液の効果的な使用も重要です。

さらに、フライス加工においては、刃先の選定や切削油の適切な使用もポイントです。適切な刃先の形状やコーティングを選ぶことで、PCTFEの加工精度と表面仕上げを向上させることができます。適切な切削油の選定も、加工品質を向上させる上で重要な要素です。

以上のポイントを押さえることで、PCTFEのフライス加工において効率的かつ高品質な加工を実現することが可能となります。

テフロン加工のメリットとデメリット

テフロン加工の利点

PCTFE加工は、高温に強く滑らかな表面を持つ素材であり、さまざまな産業で利用されています。フライス加工においても、PCTFEの特性を理解して適切に扱うことが重要です。例えば、PCTFEは摩耗しにくいため、高速で切削する場合でも長期間使用できます。また、化学的に安定性が高いため、薬品処理工程にも適しています。

一方で、PCTFEは比較的硬く、熱膨張率が低いため、フライス加工時には適切な刃物や冷却方法を選択する必要があります。熱を十分に逃がすことで加工精度が向上し、加工面が滑らかに仕上がります。

要するに、PCTFE加工においては材料特性を理解し、適切な加工条件を選択することが重要です。これにより、高品質な加工が実現し、生産性が向上します。

テフロン加工における注意点と課題

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFE加工は、高い性能や耐久性を持つ素材です。フライス加工においては、適切な切削条件や工具の選定が重要です。例えば、適切な切削速度や切削深さを設定することで、加工時に生じる熱や摩擦を最小限に抑えることができます。

また、PCTFEは脆性があるため、加工時には振動や衝撃を与えないように注意が必要です。正確な加工形状を得るために、適切な固定具や装着方法を選ぶことも大切です。これらの注意点を守ることで、PCTFE加工における品質向上や効率化が図れます。

PCTFEとテフロンの加工比較

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFE(ポリクロロトリフルオロエチレン)は、テフロンと同様に非粘着性を持ち、化学的に安定な素材です。フライス加工において、PCTFEを加工する際にはいくつか注意点があります。

まず、PCTFEは加工時に熱がかかると変形しやすいため、冷却剤を使用して加工することが重要です。また、切削速度や刃先形状を適切に設定することで、きれいな仕上がりを実現できます。

例えば、PCTFEを使用した精密部品や医療機器の加工では、加工時の温度管理や刃物の状態管理が特に重要です。これらのポイントに注意することで、PCTFEを効果的に加工し、高品質な製品を作ることが可能です。

まとめとしての加工ガイドライン

PCTFE加工におけるベストプラクティス

PCTFE加工におけるベストプラクティスは、高品質な成形品を得るための重要なポイントです。PCTFEは、化学的に安定し、耐熱性に優れた素材であるため、加工時には特別な注意が必要です。フライス加工においては、適切な切削速度と切削深さを設定することが重要です。速度が速すぎると割れやすくなり、逆に遅すぎると表面の仕上がりが悪くなります。さらに、刃物の適切な選択や冷却液の使用も品質向上に欠かせません。これらのポイントを押さえることで、PCTFE加工において最適な成形品を得ることができます。注意深く適切な手法を用いることで、高品質な加工結果を実現しましょう。

品質向上とコスト削減のための戦略

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFE加工は、品質向上とコスト削減のための重要な戦略です。フライス加工において、PCTFEを使用することで耐摩耗性や耐薬品性が向上し、長期的な利益をもたらすことが期待されます。

PCTFEはフッ素系樹脂の一種であり、医療機器や航空宇宙産業など幅広い分野で使用されています。例えば、PCTFEフルバックを使用することで、摩擦抵抗が低くなり、摩耗が抑制されるため、機械部品の寿命を延ばすことができます。

したがって、PCTFE加工を行う際には、適切な工具選びや適切な加工条件設定が重要です。これらの注意点を守ることで、効率的な加工が可能となり、製品の品質向上やコスト削減につながるでしょう。

将来のPCTFE加工技術の展望

PCTFE加工の基礎から学ぶ!フライス加工での注意点

PCTFE加工技術は、将来的にさらなる進化が期待されています。この素材は、耐薬品性や耐摩耗性に優れており、医療機器や航空宇宙産業など幅広い分野で重宝されています。特にフライス加工においては、切削速度や切削深さ、刃先形状などを適切に設定することが重要です。

例えば、PCTFEは熱に弱いため、加工時には適切な冷却を行う必要があります。また、材料の硬度が高いため、適切な刃先形状を選択することで加工精度を向上させることができます。これらの注意点を守ることで、PCTFE加工においてより効率的かつ品質の高い加工が可能となります。

まとめ

PCTFE加工において、フライス加工を行う際にはいくつかの注意点があります。まず、材料の特性を理解し、適切な切削条件を設定することが重要です。また、刃先の選定や切削速度、切りくずの排出などにも留意する必要があります。これらのポイントを把握し、十分な準備を行うことで、PCTFE素材を効果的に加工することが可能となります。

理想の形状に!PCTFE材料のテーパー加工ガイド

「理想の形状に!PCTFE材料のテーパー加工ガイド」

PCTFE材料のテーパー加工は、精密な作業が求められる重要な工程です。このガイドでは、PCTFE材料を使用して理想の形状を作るための手順やポイントについて詳しく解説します。

PCTFEはその耐久性や耐薬品性からさまざまな産業で広く利用されていますが、その特性を最大限に活かすためには適切な加工が欠かせません。特にテーパー加工は、部品の機能や外観に重要な影響を与えるため、正確な技術と知識が必要です。

本ガイドでは、PCTFE材料のテーパー加工の基本から応用までを幅広くカバーします。フライスを使用した加工方法やテーパー加工のポイントについて、具体的な手法や注意すべき点を詳細に解説します。理想の形状を実現するための貴重な情報が満載です。PCTFE材料を用いた加工にお悩みの方々にとって、このガイドは貴重な参考になることでしょう。

PCTFE材料の基礎知識

PCTFEとは:特性と概要

PCTFE(ポリクロロトリフルオロエチレン)とは、化学的に安定性が高く、耐薬品性、耐熱性に優れたフッ素系樹脂の一種です。この特性から、医療機器、電子部品、航空宇宙産業など幅広い分野で利用されています。PCTFEは高い機械的強度を持ち、極低温環境にも耐えられるため、厳しい環境下での使用に適しています。

PCTFE材料のテーパー加工は、この優れた特性を活かした加工方法であり、精密機器や特殊な部品の製造に欠かせません。例えば、医療器具の精密部品や航空宇宙機器部品など、テーパー加工によってPCTFE材料を理想の形状に加工することが可能です。このような加工技術の進化により、さまざまな産業分野でPCTFE材料の活用が広がることが期待されています。

PCTFEの主な用途

PCTFEは、高い耐久性と化学耐性を持つ材料であり、さまざまな産業で広く利用されています。その主な用途には、液体や気体の流れをコントロールするための弁やポンプの部品、高度な電子機器の絶縁体、医療機器の部品などがあります。特に、PCTFEはテーパー加工に適しており、理想的な形状を作るのに適しています。

たとえば、医療機器の中でPCTFEは衛生上の要求事項を満たすために広く使用されています。また、高い気密性が求められる場所ではPCTFEの性能が活かされています。さらに、化学物質に対する抵抗力が高いため、環境に配慮した製品にも利用されています。これらの特性から、PCTFEは幅広い分野で重要な材料として注目されています。

他のフッ素樹脂との比較

【理想の形状に!PCTFE材料のテーパー加工ガイド】

PCTFE材料は、その優れた性質からさまざまな産業で利用されています。その中でも特に重要なのが、テーパー加工です。例えば、医療機器の部品や航空宇宙産業の部品など、精密な形状が求められる場面で活躍します。

PCTFEは、耐摩耗性や化学耐久性に優れており、高温環境でも安定した性能を発揮します。そのため、テーパー加工されたPCTFE部品は、長期間にわたり信頼性の高い機能を提供することができます。

このように、PCTFE材料のテーパー加工は、様々な産業で重要な役割を果たしています。理想の形状を実現するために、PCTFE材料の優れた特性を活かした加工技術が求められています。

PCTFEフライスによるテーパー加工入門

テーパー加工とは

PCTFE(ポリクロロトリフルオロエチレン)材料のテーパー加工とは、理想的な形状に材料を削る加工方法です。これは材料の先端を徐々に細くしたり広げたりすることを指します。テーパー加工は、特定の部品や機器に適した形状を作る際に重要な役割を果たします。例えば、医療機器や航空宇宙産業における高精度な部品の製造の際に利用されています。このような加工技術は、製品の性能や効率を向上させるだけでなく、見た目や機能性も向上させることができます。製造業において、PCTFE材料のテーパー加工は精密な加工技術として重要な位置を占めています。

PCTFEテーパー加工の基本手順

PCTFE材料のテーパー加工は、理想の形状を実現するために重要です。まず、基本手順をご紹介します。テーパー加工は、PCTFE材料を所定の形状に削るプロセスです。例えば、フライステーパー加工では、工具を回転させながらPCTFE材料を削っていきます。この手法を用いることで、滑らかな仕上がりと精密な形状を実現することができます。

さらに、PCTFE材料のテーパー加工は、高い耐久性と化学的安定性を持つPCTFEを活かすための重要な工程です。例えば、エンジニアリングプラスチックとして注目を集めるPCTFEは、医療機器や航空宇宙産業など幅広い分野で利用されています。そのため、正確なテーパー加工は製品の品質向上や性能向上に繋がります。

PCTFE材料のテーパー加工をきちんと行うことで、製品の信頼性を高め、最終的な目的を達成することができます。そのため、専門知識を持ったプロフェッショナルによる正確な加工が求められています。

テーパー加工におけるフライスの選択

理想の形状に!PCTFE材料のテーパー加工ガイド

PCTFE材料を使用したテーパー加工では、適切なフライスを選択することが重要です。PCTFEは耐熱性や化学耐性に優れた特性を持ち、精密な加工が求められます。このため、硬度や切りくず処理能力が高いフライスが選ばれます。

具体的には、PCTFEのテーパー加工にはダイヤモンドコーティングされたフライスが適しています。このフライスは耐摩耗性に優れており、高精度な加工が可能です。例えば、医療機器や航空宇宙産業でのPCTFE部品加工において、このフライスの使用が一般的です。

テーパー加工においては、PCTFE材料の特性を考慮し、適切なフライスを選択することで理想的な加工が実現できます。適切なフライスの選択は加工精度や効率に直結するため、注意深く選定することが重要です。

テーパー加工の方法と注意点

加工前の準備

理想の形状にするためには、PCTFE材料のテーパー加工が重要です。PCTFEは高い化学的耐久性を持ち、広範囲の温度に対応できます。テーパー加工は、部品や製品の性能を高めるために必要な工程です。例えば、医療機器や航空宇宙産業で使用される機器の部品などが挙げられます。テーパー加工によって、PCTFE材料は正確な形状に加工され、高い精度を実現します。このような加工は、製品の耐久性や性能向上に繋がります。したがって、PCTFE材料のテーパー加工は、さまざまな産業分野で重要な役割を果たしています。

加工パラメータの設定

理想の形状に!PCTFE材料のテーパー加工ガイド

PCTFE材料の特性や使用方法を理解することは、加工パラメータの設定において重要です。テーパー加工は、材料を理想的な形状に加工する際に一般的に使用されます。この加工法は、加工対象物の先端や中間部分を細くするために役立ちます。

PCTFE材料は耐摩耗性や耐薬品性に優れており、精密な加工が求められます。テーパー加工において、適切な切削速度や切削深さを設定することで、材料を効果的に加工することができます。例えば、フライステーパー加工では、適切なフライス工具や回転数を選定することが重要です。これにより、PCTFE材料のテーパー加工が効率的に行われ、高品質な成形が実現します。

加工中のトラブルシューティング

[理想の形状に!PCTFE材料のテーパー加工ガイド]

PCTFE材料は、高い耐久性と化学的安定性を持つ素材です。この素材を使用した製品の加工において、テーパー加工は重要な工程の一つです。テーパー加工は、部品や製品に理想的な形状を与えるために行われます。

PCTFE材料のテーパー加工は、精密さと正確さが求められます。その理由は、PCTFE材料が非常に硬く、加工の際には専門的な技術と知識が必要だからです。例えば、フライステーパー加工では、切削速度や刃先角度などの細かな設定が重要です。

つまり、PCTFE材料のテーパー加工は、素材特性を理解し、適切な加工条件を設定することが不可欠です。これにより、製品の品質や精度を高めることができます。そのため、PCTFE材料のテーパー加工は重要であり、そのプロセスを正しく行うことが大切です。

フッ素樹脂加工のための設計と製造のポイント

設計段階での考慮事項

[理想の形状に!PCTFE材料のテーパー加工ガイド]

PCTFE材料を使用する際、テーパー加工は重要な要素です。例えば、フライス加工においてテーパーを付けることで、特定の形状や寸法を正確に作ることが可能です。この加工方法は、材料の特性や設計上の要求に合わせて使用されます。

PCTFEは耐久性が高く、化学的に安定しているため、様々な産業分野で利用されています。そのため、材料の特性を最大限に生かすためには、正確なテーパー加工が不可欠です。例えば、医療機器や航空宇宙産業において、PCTFEを使用した部品は高い精度が求められます。

設計段階でのテーパー加工の適切な考慮と工程管理により、製品の品質と性能を向上させることができます。したがって、PCTFE材料を使用する際には、テーパー加工の重要性を理解し、適切な手法を確立することがポイントとなります。

製造プロセスの最適化

PCTFE材料のテーパー加工は、理想的な形状を実現するために重要です。PCTFEは優れた耐薬品性や耐熱性を持ち、さまざまな産業で幅広く使用されています。テーパー加工により、この材料を効果的に活用することが可能となります。

PCTFE材料は、医療機器、航空宇宙産業、電子機器、さらには化学工業など、さまざまな分野で重要な役割を果たしています。テーパー加工によって、部品のフィット感や機能性が向上し、製品の性能が向上します。

例えば、フライス加工によってPCTFE製のテーパー部品を精密に加工することで、機械の動作がスムーズになると同時に耐久性も向上します。これにより、製品の信頼性が高まり、顧客満足度も向上するでしょう。

PCTFE材料のテーパー加工は、製造プロセスの最適化において重要な要素となります。その効果的な活用により、さまざまな産業で革新的な製品開発が可能となります。

品質管理と検査

PCTFE材料のテーパー加工は、理想的な形状を作るための重要なガイドとなります。PCTFEは高い耐薬品性や防蝕性を持つ素材であり、精密機器や医療機器など幅広い分野で使用されています。テーパー加工は、部品の形状や寸法を正確に制御するために不可欠です。

PCTFE材料を用いたテーパー加工は、繊細で複雑な作業が必要とされます。例えば、医療用インプラントや液体クロマトグラフィーのカラムなどの部品では、微細なテーパー加工が要求されます。高い精度と品質管理が求められるこのプロセスは、専門知識と経験が必要です。

したがって、PCTFE材料のテーパー加工は、製品の性能向上や品質確保に欠かせない重要な工程と言えます。専門家の技術と正確な検査が組み合わさった最適な加工が、製品の信頼性を確保します。

フッ素樹脂の適切な用途と選択方法

フッ素樹脂の特性と適用範囲

PCTFE(ポリクロロトリフルオロエチレン)は、優れた特性を持つフッ素樹脂の一種です。その特性から、航空宇宙産業や医療機器産業など、さまざまな産業で広く利用されています。PCTFE材料のテーパー加工は、理想の形状を作る際に重要な技術となります。

テーパー加工は、円筒や棒状の材料の端部を斜めに削ることで、特定の形状を作る加工方法です。例えば、PCTFE製のパーツやコンポーネントにテーパー加工を施すことで、装置の効率や性能を向上させることができます。また、医療機器のカテーテルや航空機の部品など、さまざまな分野で活用されています。

PCTFE材料のテーパー加工は、産業界において重要な役割を果たしており、その需要は今後も高まることが期待されています。

用途に応じたPCTFEの選択

理想の形状に!PCTFE材料のテーパー加工ガイド

PCTFE材料は、その特性からさまざまな用途に使用されています。特に、フライスやテーパー加工の際に優れた性能を発揮します。例えば、PCTFEは耐摩耗性や化学耐性に優れており、高精度な形状が求められる場面で重宝されます。また、PCTFEは低温でも優れた性能を発揮するため、冷却装置や精密機器などの部品としても適しています。

テーパー加工を行う際には、PCTFEの特性を活かすことで、理想的な形状を実現することができます。さらに、PCTFEは熱可塑性樹脂であるため、加工性にも優れています。このように、PCTFE材料は幅広い業界で利用される汎用性の高い素材として注目されています。

長期的な使用における耐久性

PCTFE材料のテーパー加工ガイドは、理想的な形状を実現するために重要な役割を果たします。PCTFEは耐久性に優れており、長期的な使用においても優れた性能を発揮します。その耐久性から、さまざまな産業分野で広く利用されています。

PCTFEのテーパー加工は、精密な加工技術が必要とされます。この加工方法により、部品やコンポーネントの高度な精度が確保され、機能性が向上します。例えば、医療機器や航空宇宙産業における要求される厳格な基準を満たすことができます。

したがって、PCTFE材料のテーパー加工は、高い耐久性と精密加工によって、さまざまな産業分野で重要な役割を果たしています。

フッ素樹脂製品の加工における支援とサービス

設計支援サービスの利用

理想の形状に!PCTFE材料のテーパー加工ガイド

PCTFE材料は、耐薬品性や耐熱性に優れた特性を持ち、さまざまな産業で幅広く利用されています。テーパー加工は、このPCTFE材料を特定の形状に加工するための重要な工程です。

まず、PCTFE材料のテーパー加工が必要となる理由を理解することが重要です。例えば、医療機器や航空宇宙産業では、精密なテーパー部品が必要とされます。PCTFE材料はそのような用途に適しており、高い耐久性と信頼性を提供します。

さらに、PCTFE材料のテーパー加工には、専門的な知識と技術が必要です。正確な加工を行うためには、熟練した職人や最新の加工技術が不可欠です。

このように、PCTFE材料のテーパー加工は、産業界において重要な役割を果たしています。理想の形状に加工することで、PCTFE材料の特性を最大限に活かし、さまざまな分野での利用価値を高めることができます。

加工サポートとアフターサービス

理想の形状に!PCTFE材料のテーパー加工ガイド

PCTFE材料を使用した部品加工において、テーパー加工は重要な技術です。テーパー加工を行うことで、部品の形状を精密に制御し、機能性や耐久性を向上させることが可能です。

テーパー加工は、例えば医療機器や航空機部品などの産業分野で広く利用されています。PCTFE材料はその耐薬品性や耐摩耗性に優れており、特に厳しい環境下での使用に適しています。

加工サポートとアフターサービスは、加工業務の効率化や品質向上に欠かせない要素です。PCTFE材料のテーパー加工においても、専門知識と経験豊富な技術者によるサポートが重要です。

テーパー加工によってPCTFE材料を理想の形状に加工する際には、専門家のサポートを受けることで、より高い精度と品質を実現できます。

カスタム製品のためのコンサルティング

理想の形状に!PCTFE材料のテーパー加工ガイド

PCTFE材料は、耐熱性や化学耐性に優れた特性を持つ素材であり、さまざまな産業で幅広く使用されています。特に、PCTFE材料をテーパー加工する際には、正確な加工が求められます。テーパー加工は、部品や製品の形状を理想的な仕上がりにする重要な工程です。

PCTFE材料のテーパー加工を行う際には、適切な工具やフライス技術が必要です。テーパー加工には高度な精度が要求されるため、専門的な知識と経験が不可欠です。例えば、フライス工具を適切に選択し、適切な切削条件を設定することが重要です。

したがって、PCTFE材料のテーパー加工ガイドを活用することで、製品の品質向上や生産効率の向上につなげることができます。理想の形状に仕上げるためには、適切な加工方法や工具の選択が肝要です。

テーパー加工ガイドの実践

ケーススタディ:成功事例の紹介

「理想の形状に!PCTFE材料のテーパー加工ガイド」

PCTFE材料の特性を最大限に生かすためには、テーパー加工が重要です。テーパー加工は、形状を均一に整えるだけでなく、材料の強度や耐久性を向上させる効果もあります。例えば、PCTFE製のバルブシートの端部をテーパー加工することで、密封性能が向上し、より高い圧力に耐えることが可能となります。

さらに、PCTFE材料のテーパー加工は、医療機器や航空宇宙産業などの高精度な部品製造にも活用されています。このような分野では、微細なテーパー加工が要求されるため、PCTFEの優れた加工性が評価されています。

最適なテーパー加工により、PCTFE材料の機能や性能を最大限に引き出すことが可能となります。工業製品から医療機器まで幅広い分野で活躍するPCTFE材料の可能性を引き出すために、テーパー加工の重要性を理解し、適切に活用しましょう。

よくある質問とその回答

[理想の形状に!PCTFE材料のテーパー加工ガイド]

PCTFE材料を使用した製品や部品は、特定の形状やデザインが求められる場合があります。その際に役立つのがテーパー加工です。テーパー加工は、材料の端から徐々に幅が広がる形状を作る加工方法です。この方法を使用することで、PCTFE材料を効果的に活用し、理想的な形状を実現することが可能となります。

例えば、医療機器に使用されるPCTFE製のチューブは、先端部分が細くなるテーパー加工が必要とされることがあります。このような具体例からも、PCTFE材料のテーパー加工の重要性がうかがえます。形状に合わせた加工方法を選択することで、製品の機能や見た目を向上させることができます。PCTFE材料のテーパー加工は、製品開発や製造において有用な技術と言えるでしょう。

トラブルシューティングのポイント

PCTFE材料のテーパー加工は、精密加工の中でも重要な技術です。これを行う理由は、例えば、特定の製品が特定の形状を持っている必要がある場合があります。たとえば、産業用バルブや医療機器部品などが挙げられます。

このテーパー加工によって、PCTFE材料で作られた部品は、より正確で優れた機能を持つことができます。例えば、密封性や耐摩耗性が向上し、製品の寿命が延びることが期待できます。

結論として、PCTFE材料のテーパー加工は、製品の性能向上につながる重要な工程であることが理解されるべきです。この技術を用いることで、さまざまな産業分野で優れた製品が生み出される可能性があります。

PCTFE材料とテーパー加工の未来

新しいフッ素樹脂材料の開発動向

PCTFE材料のテーパー加工は、産業界でますます注目されています。この加工方法は、PCTFE材料を理想的な形状に整えるために重要です。

この材料は、高い耐久性と化学的安定性を持ち、さまざまな産業で幅広く使用されています。例えば、医療機器や航空宇宙産業において、PCTFE材料は優れた性能を発揮しています。

そのため、PCTFE材料のテーパー加工は、それらの産業にとって欠かせない技術と言えます。理想の形状を得ることで、製品の品質や効率が向上し、さらなる革新が生まれる可能性があります。

したがって、PCTFE材料のテーパー加工は、産業界における重要なトピックであり、今後もさらなる進化が期待されています。

テーパー加工技術の進化

PCTFE材料のテーパー加工は、理想的な形状を作り出すために重要な技術となっています。テーパー加工は、工業製品や部品などの加工において、特定の形状や角度をつける際に使用されます。例えば、PCTFEフライス加工において、テーパー加工は精密さと効率性を向上させるために欠かせません。テーパーのついた部品は、耐久性や摩擦抵抗を高めるだけでなく、美しさや機能性をもたらします。最新のテーパー加工技術の進化により、PCTFE材料の加工精度が向上し、製品の品質がさらに高まっています。このように、テーパー加工はPCTFE材料を活用した製品の製造において、技術革新と品質向上をもたらす重要な要素となっています。

業界におけるサステナビリティの取り組み

理想の形状に!PCTFE材料のテーパー加工ガイド

PCTFE材料を使用した製品の形状加工には、テーパー加工が必要な場面があります。このテーパー加工には、精密さや正確さが求められます。例えば、航空宇宙や医療機器など、厳密な要件が必要な分野では、PCTFE材料のテーパー加工が重要となります。

PCTFEは耐薬品性や耐熱性に優れた特性を持ち、さまざまな産業で利用されています。そのため、理想の形状を作り出すためには、専門的なテーパー加工が求められます。たとえば、PCTFE製の弁やシールなど、精密な部品の製造において、テーパー加工は欠かせない技術と言えます。

PCTFE材料のテーパー加工は、高い技術力と専門知識が必要ですが、適切に行われることで品質の高い製品が生まれることが期待されます。これにより、さまざまな産業分野でPCTFE材料の活用が広がり、新たな可能性が開かれるでしょう。

まとめ

PCTFE材料のテーパー加工は、理想の形状を得るために重要です。この加工方法は、PCTFE材料の特性を生かして、精密な形状を得ることができます。テーパー加工は、フライス加工を使用して行われます。この方法は、PCTFE材料の特性を最大限に活かして、高精度で効率的な加工が可能です。PCTFE材料のテーパー加工は、高い技術と経験を要する作業ですが、その結果は非常に満足のいくものになります。

PCTFE材加工の秘訣!フライス加工でのフルバックカット時の最適な回転数とは?

PCTFE材加工の秘訣を知っていますか?フライス加工においてフルバックカット時の最適な回転数が成功の鍵となります。PCTFE材料はその特性から加工が難しいとされていますが、適切な回転数を知ることで効率的な加工が可能となります。本記事では、PCTFE材料の加工における重要なポイントと、フライス加工におけるフルバックカット時の最適な回転数について解説します。加工のプロセスをより効果的にする方法を探している方々にとって、貴重な情報となることでしょう。

PCTFE材とは

PCTFE材の基本特性

PCTFE材は、高い耐熱性と化学耐性を持つフッ素樹脂の一種です。この特性から、航空宇宙産業や医療機器業界などの厳しい環境下で使用されることが多いです。PCTFE材のフライス加工において、フルバックカット時の回転数は非常に重要です。適切な回転数を設定することで、加工精度を高め、効率的に加工を行うことができます。

例えば、PCTFE材のフライス加工において、適切な回転数を知ることで加工品質が向上し、材料の無駄を減らすことができます。また、適切な回転数を設定することで工具の寿命を延ばすことも可能です。つまり、適切な回転数は加工効率の向上につながる重要な要素と言えます。PCTFE材を効率よく加工するためには、フルバックカット時の適切な回転数を見極めることが不可欠です。

PCTFEと他のフッ素樹脂の比較

PCTFEと他のフッ素樹脂を比較すると、PCTFEは耐熱性、耐薬品性、耐摩耗性に優れています。例えば、PCTFEは-200°Cから150°Cまでの広い温度範囲で使用できます。この特性から、宇宙航空機や医療機器など様々な産業で重要な役割を果たしています。一方、他のフッ素樹脂ではこのような幅広い温度範囲での使用は難しい場合があります。

また、PCTFEの光学特性も優れており、透明性が高く、紫外線にも強いという特長があります。このため、光学部品やセンサーなどの分野で広く利用されています。

フライス加工におけるPCTFEのフルバックカット時の最適な回転数は、材料の性質や加工条件によって異なります。適切な回転数を選択することで、加工精度や効率を向上させることが可能です。加工時には材料特性を考慮し、最適な条件を見極めることが重要です。

PCTFE材の用途と市場

PCTFE材は、その耐熱性や化学耐性からさまざまな産業で広く使用されています。特に航空宇宙や医療機器、半導体製造などの分野で重要な役割を果たしています。このような高機能材料をフライス加工する際には、適切な加工条件が求められます。例えば、フルバックカット時の最適な回転数を把握することが重要です。材料の特性や刃先形状によって異なるため、正確な設定が必要です。PCTFEは非常に硬く、熱にも強いため、適切な回転数を設定することで効率的に加工することができます。適切な回転数を見つけることで、きめ細かい加工や高精度加工が可能となります。これにより、PCTFE材の加工品質を向上させることができます。

PCTFE材の加工方法

加工前の準備

PCTFE材の加工において、フライス加工時にフルバックカットを行う際に重要なポイントは、最適な回転数です。まず、加工前の準備が重要です。PCTFEは高い耐熱性と化学的安定性を持つ素材であり、加工時には適切な切削条件が求められます。

まずは適切な切削工具を選択し、正確な工具位置決めを行います。次に、切削速度や送り速度などの切削条件を設定しましょう。特にフルバックカット時は、切りくずの排出や切りくずが加工面に巻き付かないように注意が必要です。

適切な回転数を設定することで、PCTFE材を効果的かつ効率的に加工することが可能となります。正確な準備と最適な切削条件を整えることで、高品質な加工が期待できます。加工に取り組む際は、このポイントを意識して作業を行いましょう。

切削加工の基礎

PCTFE材の加工においてフライス加工でのフルバックカット時における最適な回転数は何でしょうか?PCTFE材は高い耐熱性や化学耐性を持ち、様々な分野で利用されています。フライス加工において、最適な回転数を見極めることは加工の品質や効率に直結します。適切な回転数を設定することで、材料を効率よく削ることができるため、生産性が向上します。

具体的な例を挙げると、PCTFE材を高速で切削する場合は、回転数を高めることで加工効率が向上します。一方、材料の種類や加工条件によって適した回転数は異なるため、事前の検証が重要です。最適な回転数を見極めることで加工品質の向上や加工時間の短縮につながります。PCTFE材のフライス加工において、適切な回転数を設定することで効率的な加工が実現できます。

フライス加工の特徴

PCTFE(ポリクロロトリフルオロエチレン)は、非常に特殊な性質を持つ素材です。その材料特性を最大限に活かすためには、フライス加工が重要です。フライス加工の特徴は、高い精度で加工が可能であり、フルバックカット時には適切な回転数が必要となります。

フルバックカット時の最適な回転数を見極めるためには、材料の性質や刃先の状態などを考慮する必要があります。例えば、PCTFEは熱に敏感な性質を持つため、適切な冷却を行いながら加工することが重要です。

したがって、PCTFE材をフライス加工する際には、適切な回転数を設定することがカギとなります。適切な条件下で加工することで、より高い品質の加工が可能となります。

フライスによるPCTFE材加工のテクニック

切削工具の選定

PCTFE(ポリクロロ三フルオロエチレン)材の加工において、フライス加工におけるフルバックカット時の適切な回転数についてご紹介します。フルバックカットは、切削工具の中でも特に重要な加工方法の一つです。適切な回転数を設定することで、素材の加工品質や効率を向上させることができます。

フルバックカット時の最適な回転数を見つけるためには、素材の種類や硬さ、加工する深さなどを考慮する必要があります。例えば、PCTFE材は熱に強く、耐薬品性に優れているため、適切な回転数を設定することで効率的に加工することができます。

このように、フルバックカット時の回転数を適切に設定することで、加工品質の向上や生産性の向上につながります。是非、加工作業においてこのポイントを活用してみてください。

切削条件の設定

PCTFE材の加工において、フライス加工におけるフルバックカット時の最適な回転数をご紹介します。フルバックカットは切削条件の設定において重要な要素の一つです。適切な回転数は加工の精度や効率に直結します。

フライス加工におけるフルバックカット時の最適な回転数を決定するには、材料の硬度や被削材の性質、加工する部品の形状などを考慮する必要があります。例えば、PCTFE材は熱に強い特性を持ち、高速回転にも耐えられるため、適切な回転数を設定することが重要です。

適切な回転数を設定することで、切削時の進行速度や切れ味が向上し、加工効率がアップします。加工品質を確保しつつ、生産性を高めるために、適切な回転数の設定を検討しましょう。

フライス加工の種類と応用

PCTFE材の加工において、フライス加工でのフルバックカット時の最適な回転数を知ることが重要です。フライス加工は、素材を切削する際に工具を回転させる方法であり、適切な回転数を設定することで作業効率や加工精度を向上させることができます。

フルバックカットは、加工対象物の裏面を切削する方法であり、正確な回転数を設定することで素材を効果的に加工することが可能です。例えば、PCTFE材をフライス加工する際には、適切な回転数を設定することで材料の特性や加工条件に合わせた最適な加工が可能となります。

つまり、フライス加工でのフルバックカット時には、PCTFE材の性質や加工条件を考慮して適切な回転数を設定することがポイントです。適切な回転数を見極めることで、効率的かつ高精度な加工を実現しましょう。

フルバックカットの基本

フルバックカットとは

PCTFE材の加工において、フライス加工でのフルバックカットは重要です。フルバックカットとは、工具を進行方向に対して逆方向に回転させる加工方法のことです。この加工において、最適な回転数を設定することがポイントです。適切な回転数を設定することで、材料の削り取りが効率的に行われ、加工精度が向上します。

フルバックカット時の最適な回転数は、材料の種類や加工条件によって異なります。一般的には、PCTFE材の場合、適切な回転数はXXXX rpm程度とされています。この回転数を設定することで、材料の特性に適した加工が可能となります。

したがって、フライス加工でのフルバックカットを行う際には、適切な回転数を設定し、材料に合った加工を心掛けることが重要です。これにより、高品質な加工が実現し、生産効率を向上させることができます。

フルバックカットのメリットとデメリット

PCTFE材は、耐熱性や化学耐久性に優れた特性を持ち、様々な分野で幅広く利用されています。このような材料をフライス加工で加工する際、フルバックカットという方法が使われます。フルバックカットは、加工時の回転数が重要な要素です。適切な回転数を設定することで、PCTFE材の加工を効率的かつ綺麗に行うことができます。例えば、適切な回転数を設定することで、切削時の振動を抑えることができ、加工精度を向上させることができます。したがって、フルバックカット時には適切な回転数を設定することが重要です。適切な条件下での加工によって、PCTFE材の特性を最大限に活かすことができ、高品質な加工が可能となります。

他の切削方法との比較

PCTFE材加工の秘訣!フライス加工でのフルバックカット時の最適な回転数とは?

フライス加工において、PCTFE材を加工する際に重要なポイントは、フルバックカット時の最適な回転数です。この回転数を適切に設定することで、加工効率を向上させることができます。

理由として、PCTFE材は独特の性質を持っており、適切な回転数で加工することが重要です。例えば、過剰な回転数では材料が溶けやすくなり、綺麗な加工面を得ることが難しくなります。逆に回転数が低すぎると、加工効率が悪化し、時間がかかってしまいます。

したがって、フライス加工においてPCTFE材を効果的に加工するためには、適切な回転数の設定が重要であると言えます。最適な回転数を見極めることで、高品質な加工が可能となります。

フライス加工におけるPCTFE材のフルバックカット

フルバックカットの加工プロセス

PCTFE材の加工において、フライス加工でのフルバックカット時に求められる最適な回転数について考えてみましょう。フルバックカットは加工中に刃先が完全に材料に接する状態で行われ、正確な回転数が重要です。適切な回転数を設定することで、材料への負担を最小限に抑えつつ効率的な加工が可能となります。

具体的な例を挙げると、PCTFE材をフライス加工する際には、材料の硬さや切削条件に応じて回転数を調整する必要があります。過剰な回転数や不足した回転数は、加工精度や工具の寿命に影響を与える可能性があります。

したがって、フルバックカット時には適切な回転数を選択することが重要です。正確な加工を目指すために、材料特性や加工条件を考慮して最適な回転数を設定しましょう。

PCTFE材フルバックカット時の回転数の重要性

PCTFE材をフライス加工する際、フルバックカット時に適切な回転数を設定することが重要です。なぜなら、適切な回転数が加工品質に直結し、加工効率にも影響を与えるからです。回転数が速すぎると、切れ味が悪くなったり、材料が焼きついてしまう可能性があります。逆に、回転数が遅すぎると、加工時間が増えたり、切削面の仕上がりが粗くなることも考えられます。

具体的な例を挙げると、PCTFE材をフルバックカットする際には、一般的に適切な回転数はXXXからYYY回転/分程度とされています。このレンジ内で回転数を調整することで、理想的な加工効果を得ることができます。したがって、PCTFE材のフルバックカットを行う際には、適切な回転数の設定が重要であることが分かります。

最適な回転数の決定方法

PCTFE(ポリクロロ三フルオロエチレン)材を加工する際に、フライス加工におけるフルバックカット時の最適な回転数を決定する方法についてご説明します。フルバックカット時、適切な回転数を設定することは加工品質や効率に大きな影響を及ぼします。

まず、最適な回転数を決定するためには、材料の種類や硬度、加工条件などを考慮する必要があります。例えば、PCTFEは硬質で耐熱性に優れた性質を持っているため、適切な切削速度を設定することが重要です。

さらに、切削時の振動や刃先の摩耗、加工面の仕上がり具合などを検討しながら、最適な回転数を調整していきます。加工条件を適切に設定することで、PCTFE材の加工効率が向上し、高品質な加工面を得ることができます。結論として、フルバックカット時において最適な回転数を適切に設定することが重要であることがお分かりいただけたかと思います。

フッ素樹脂加工の注意点とコツ

加工時の温度管理

PCTFE材加工の秘訣!フライス加工でのフルバックカット時の最適な回転数とは?

正しい回転数の設定によって、PCTFE材のフライス加工において素晴らしい成形品を生み出すことが可能です。フルバックカット時には回転数の選定が特に重要です。適切な回転数は加工表面の質や時間効率に直結します。

具体的には、PCTFE材の硬さや刃の形状によって最適な回転数が異なります。回転数が速すぎると加工面に熱がこもり過ぎ、品質が損なわれる恐れがあります。逆に遅すぎると加工効率が悪くなります。

したがって、材質や刃具に合わせて適切な回転数を設定することが欠かせません。適切な回転数を見極めることで、PCTFE材加工における効率的な作業が可能となります。

切削液の使用とその影響

PCTFE材加工の秘訣!フライス加工でのフルバックカット時の最適な回転数とは?

フライス加工において、PCTFE材をフルバックカットする際に、適切な回転数を知ることが重要です。回転数が速すぎると材料が焼き付いてしまい、逆に遅すぎると切りくずが溜まってしまいます。このバランスが加工精度や効率に直結します。

例えば、PCTFE材をフルバックカットする際には、適切な回転数は材料の硬さや材質によって異なります。一般的には、適切な回転数を見極めるためには実際に試行錯誤することが必要です。

適切な回転数を見つけることで、PCTFE材の加工効率や品質を向上させることができます。是非、加工作業に取り組む際にはこのポイントを意識してみてください。

加工精度を高めるためのアドバイス

PCTFE材加工の秘訣!フライス加工でのフルバックカット時の最適な回転数とは?

フライス加工の際にPCTFE材をフルバックカットする際には、適切な回転数が重要です。高い加工精度を実現するために、回転数を適切に設定することが鍵となります。

フルバックカットにおいては、PCTFE材の特性や加工条件に合わせて回転数を調整する必要があります。例えば、PCTFEは剛性が高いため、適切な回転数で加工することで切削時の振動を抑えることができます。

したがって、フルバックカット時には適切な回転数を設定して、PCTFE材の加工精度を高めることが重要です。適切な回転数を見極めることで、効率的かつ安定した加工が可能となります。

樹脂切削加工の基本的な流れ

加工計画の立案

PCTFE材料の加工において、フライス加工でのフルバックカット時に適切な回転数を知っておくことが重要です。適切な回転数を設定することで、材料を効率的に加工することができます。例えば、高速回転数で加工すると、PCTFE材料が溶けることなくきれいな切削面が得られます。一方、低速回転数だと加工時間がかかりすぎる可能性があります。

したがって、フルバックカット時には材料の特性や加工条件に合わせて適切な回転数を設定することが大切です。過去の経験や試行錯誤を通じて最適な回転数を見つけ出し、効率的な加工を実現しましょう。PCTFE材料の加工においては、回転数の適切な設定が高品質な加工を実現するポイントとなります。

樹脂切削のステップバイステップ

PCTFE材加工の秘訣!フライス加工でのフルバックカット時の最適な回転数とは?

フライス加工において、PCTFE材をフルバックカットする際に重要なポイントは回転数です。適切な回転数を設定することで、材料への負担を最小限に抑えながら効率的な加工を実現できます。

PCTFEは熱や化学に強い特性を持つため、適切な回転数での加工が重要です。例えば、XXXX回転数でのフルバックカットは高い精度と仕上がりを実現します。このような具体的な設定は、PCTFE材の特性に合わせて行うことがポイントです。

したがって、フライス加工においてPCTFE材を効果的に加工するためには、適切な回転数の設定が欠かせません。正確な加工と効率性を両立させるために、回転数に適した工具や設備の選択が重要です。

加工後の仕上げと検査

PCTFE材の加工において、フライス加工でのフルバックカット時の最適な回転数を考える際に重要なポイントは何でしょうか?実際には、PCTFE材は非常に独特な性質を持っており、適切な加工条件を選ぶことが必要です。

まず、PCTFE材は非常に緻密で硬いため、適切な回転数を見極めることが重要です。フルバックカット時には、高速旋削が一般的に推奨されます。これは、PCTFE材を効率的に切削するために必要な回転数を保つためです。

具体的な例を挙げると、PCTFE材を高品質で効率的に加工するためには、適切な工具と回転数を選択することが重要です。適切な回転数を見極めるためには、材料の性質や加工条件をしっかりと把握することが不可欠です。

したがって、PCTFE材をフライス加工でフルバックカットする際には、適切な回転数を選択することが加工精度や効率に大きく影響します。適切な条件を整えることで、PCTFE材の加工における品質向上につながるでしょう。

事例紹介:PCTFE材のフライス加工

成功事例の分析

PCTFE材(ポリクロロ三フッ素エチレン)の加工において、フライス加工でのフルバックカット時の最適な回転数について考えてみましょう。フルバックカットにおいては、適切な回転数が品質向上に繋がります。PCTFEは加工が難しい材料の一つであり、回転数を調整することで切削性能が向上し、スムーズな加工が可能となります。

例えば、PCTFEを用いた部品加工において、フライス加工での適切な回転数は素材の特性や仕上がりに影響します。高速回転数では熱による変形や切削不良が起こる恐れがありますが、低速では切削が追いつかないことがあります。したがって、材質に応じて適切な回転数を見極めることが重要です。

適切な回転数を見極めることで、PCTFEの材加工において効率的かつ高品質な加工が可能となります。加工の際には、十分な検討と実験を行い、最適な条件を見つけることがポイントです。

遭遇した問題と解決策

PCTFE(ポリクロロ三フルオロエチレン)材料をフライス加工する際に、フルバックカット時に最適な回転数を知ることが重要です。理想的な回転数を見つけるためには、素材の特性や加工条件を考慮することが欠かせません。

まず、PCTFEは硬くても熱に弱い性質を持つため、適切な回転数を設定することが必要です。高速で回転させすぎると熱が発生しやすく、材料を傷つける可能性があります。一方、低速すぎると加工効率が悪くなるため、バランスを見つけることが重要です。

例えば、PCTFEを精密に加工する際には、8000~10000回転/分程度の回転数が効果的であることが多いです。これにより、スムーズな切削が可能であり、加工精度を高めることができます。

要するに、PCTFE材料を効率的かつ精密に加工するためには、適切な回転数を見極めることがカギとなります。適切な条件下でフルバックカットを行うことで、高品質な加工を実現できるでしょう。

加工効率の向上戦略

PCTFE(ポリクロロトリフルオロエチレン)材料の加工において、フライス加工において大切な要素のひとつはフルバックカット時の最適な回転数です。回転数が適切であることは、加工効率や品質に直結します。具体的な例を挙げると、回転数が速すぎると材料が熱を持ち、割れや歪みの原因となります。逆に遅すぎると、加工時間がかかり効率が悪くなります。こうした理由から、フルバックカット時の最適な回転数を見極めることが重要です。適切な回転数を設定することで、PCTFE材料の効率的な加工が可能となります。加工効率を向上させるために、回転数の適切な設定に注意を払いましょう。

まとめと次へのステップ

PCTFE材加工のベストプラクティス

PCTFE材料の加工において、フライス加工でのフルバックカット時に最適な回転数は何でしょうか? PCTFEは高い耐薬品性や耐熱性を持つ素材で、正確な加工が求められます。フライス加工において、適切な回転数を選定することが重要です。例えば、PCTFEの硬度や材料の性質に合わせて適切な回転数を設定することで、切削精度を高めることができます。その結果、加工精度が向上し、製品の品質も向上します。適切な回転数を選ぶことで、加工効率も向上し、生産性を高めることができます。したがって、PCTFE材料をフライス加工する際には、適切な回転数を見極めることが重要です。

継続的な学習と技術の進化について

PCTFE材加工において、フライス加工でのフルバックカット時の最適な回転数について考えてみましょう。PCTFEとは、ポリクロロトリフルオロエチレンのことで、特殊な性質を持つ素材です。フライス加工では、適切な回転数を設定することが重要です。高すぎると材料が熱くなりすぎたり、工具が早く摩耗してしまう可能性があります。一方、低すぎると加工効率が悪くなることも考えられます。

例えば、フルバックカット時には、適切な回転数を設定することできれいな仕上がりを得ることができます。あまりにも速すぎず、遅すぎず、適度な回転数で加工することで、PCTFE材を効果的に加工することが可能です。適切な回転数を見極めることで、材料の性質や加工精度を考慮しながら最適な加工条件を見つけることが重要です。【150 words】

知識を活かした応用展開

PCTFE材のフライス加工において、フルバックカット時の最適な回転数を見極めることが重要です。この回転数は、加工効率や品質に直結します。 PCTFEは粘り気があり、熱や圧力にも強い特性がありますが、その加工性を最大限に引き出すには適切な回転数が欠かせません。例えば、過剰な回転数は PCTFE を溶かしてしまう恐れがありますが、逆に低すぎる回転数だと加工がうまく行かない可能性があります。したがって、素材特性を踏まえつつ、適切な回転数を見極めることが重要です。過去の実績や試行錯誤を通じて、最適な回転数を見つけ出し、効率的で高品質な加工を実現しましょう。

まとめ

PCTFE材料をフライス加工する際に、フルバックカット時の最適な回転数を考えることが重要です。適切な回転数を見つけることで、材料の性質を最大限に活かしつつ高品質な加工が可能となります。フルバックカットにおいては、材料の性質や加工精度に影響を与えるため、慎重な計画と正確な実行が求められます。

PCTFE研磨技術の進化!最新手法での品質向上方法

PCTFEという素材は、その卓越した性質から幅広い産業で使用されています。そのPCTFE製品の品質を向上させるために欠かせないのが、適切な研磨技術です。最新の手法や革新的な研磨方法によって、PCTFE製品の仕上がりやパフォーマンスを向上させることが可能となっています。本記事では、そんなPCTFE研磨技術の進化に焦点を当て、最新の手法や品質向上方法について詳しく探っていきましょう。フライスや研磨に関わる技術やノウハウを習得し、PCTFE製品の品質向上に貢献する方法をご紹介します。製品開発や製造に携わる方々にとって、この情報は貴重な知識となることでしょう。

PCTFEフライス加工の基礎知識

PCTFE材料の特性とは

PCTFEは、高い耐久性と優れた化学安定性を持つ素材です。この特性から、PCTFEはさまざまな産業で使用されています。たとえば、フライス加工において、PCTFE材料は高精度の研削技術によって加工されます。最新の研磨技術を取り入れることで、PCTFE製品の表面仕上げや寸法精度が向上し、品質が向上します。このような品質向上は、製品の耐久性や安全性にも直結します。PCTFEの特性を最大限に活かすために、研磨技術の進化は欠かせません。これにより、産業界全体でのPCTFE製品の利用がさらに広がることが期待されています。

フライス加工の概要

PCTFE(ポリクロロトリフルオロエチレン)研磨技術が進化を遂げています!最新手法により、品質向上が可能となりました。PCTFEは高い耐久性と化学的安定性を持ち、様々な産業で使用されています。フライス加工は、工作機械を使ってPCTFEを削る加工方法です。

この最新の研磨技術を用いることで、PCTFE製品の表面を滑らかに仕上げることができます。例えば、医療機器や航空宇宙産業におけるPCTFE部品の精度向上や摩擦抵抗の低減が期待できます。これにより、製品の性能が向上し、耐久性も向上します。

PCTFE研磨技術の進化は、産業全体に革新をもたらす可能性があります。最新手法を取り入れることで、PCTFE製品のさらなる進化と高品質化が期待されるのです。

PCTFEフライス加工の産業応用

PCTFEフライス加工技術は、産業界に革新をもたらしています。この最新技術は、製品の品質向上に大きな可能性を秘めています。例えば、航空宇宙産業では、PCTFEフライス加工を活用することで、耐久性や精度が向上し、航空機部品の製造効率が飛躍的に向上します。

その理由は、PCTFEフライス加工が高い精度を持ちながらも、複雑な形状を効率的に加工できる点にあります。さらに、耐薬品性や耐熱性に優れているため、厳しい環境下でも安定した性能を発揮します。

このように、PCTFEフライス加工は幅広い産業分野で注目されており、製品の信頼性や耐久性を向上させる革新的な技術として期待されています。今後もさらなる進化が期待されるPCTFEフライス加工技術は、産業界における重要な存在となるでしょう。

PCTFEフライス加工の進化と最新技術

伝統的なフライス加工手法

PCTFE研磨技術は、進化を遂げています。最新の手法を使用することで、製品の品質向上が可能となります。伝統的なフライス加工手法よりも、PCTFE研磨は高い効率性と精度を提供します。例えば、PCTFEフライスによる研磨は、滑らかな表面仕上げを実現し、耐摩耗性も向上させます。このような特性は、航空宇宙産業や医療分野など、高精度を要求される分野で重要です。

PCTFE研磨技術の進化により、製品の耐久性や信頼性が向上し、市場競争力を高めることができます。現代の産業界では、革新的な技術の採用が不可欠となっています。PCTFE研磨は、そのような要求に応える先端技術として注目されています。将来に向けて、PCTFE研磨技術がさらなる進化を遂げることで、産業界に新たな可能性を切り拓くことが期待されています。

最新のPCTFEフライス研磨技術

PCTFE(ポリクロロトリフルオロエチレン)フライス研磨技術が進化し、品質向上が図られています。最新の手法では、超精密な加工を可能にし、表面の仕上げを向上させます。この技術の進化により、製品の耐久性や精密さが向上し、さまざまな産業で活用されています。

PCTFEは化学耐性や耐熱性に優れた材料であり、特に航空宇宙や医療機器などの分野で重要な役割を果たしています。そのため、PCTFEフライス研磨技術の向上は、製品の性能向上につながり、市場競争力を高めることが期待されています。

例えば、PCTFE製のバルブやシール部品などは、高い耐摩耗性や気密性が求められるため、精密な研磨技術が不可欠です。最新のPCTFEフライス研磨技術によって、これらの製品の品質が向上し、さらなる技術革新が促進されることが期待されています。

PCTFE研磨技術の品質向上への影響

PCTFE研磨技術は、最新手法によって品質向上が進んでいます。この技術の進化により、摩擦や耐久性の向上が期待されます。例えば、PCTFEはフッ素樹脂の一種であり、独自の特性を持っています。そのため、研磨技術の改良によってPCTFEの表面が滑らかになり、耐摩耗性や耐薬品性が向上します。これにより、機械部品や化学装置などの製品の性能が向上し、長期間にわたって安定した働きをすることが期待されます。研磨技術の進歩は産業全体に革新をもたらし、製品の品質を向上させることに貢献しています。PCTFE研磨技術の向上は、さまざまな分野で効果を発揮し、製品の信頼性と耐久性を高めることにつながるでしょう。

PCTFEフライス加工での注意点

加工前の準備工程

PCTFE研磨技術が進化し、最新手法を用いることで品質向上が実現されています。日本においてもこの技術は注目を集めています。PCTFEはフッ化エチレンとクロロ三フッ化エチレンの共重合体で、高い耐化学性や耐熱性を持ち、幅広い産業で利用されています。

品質向上のためには、研磨工程の前に適切な準備が必要です。表面の不純物や傷を除去し、均一な仕上げを実現するために、丁寧な作業が求められます。例えば、専用の研磨材料や装置を使用して表面を整えることが重要です。これによって製品の性能や寿命を向上させることができます。

PCTFE研磨技術の進化により、製品の品質が向上し、さまざまな産業分野での活用が期待されています。

フライス加工中の制御ポイント

PCTFE研磨技術が進化し、品質向上の最新手法が注目されています。PCTFE製品の製造過程で研磨が重要な役割を果たしています。例えば、フライス加工中の制御ポイントは、正確な加工精度や表面仕上げに直結します。最新の技術を活用することで、PCTFE製品の耐久性や外観向上につながります。

PCTFEフライス研磨の具体的な例を挙げると、微細な表面仕上げや高精度な加工が可能となります。これにより、医療機器や航空機部品など高品質な製品が生産されます。また、環境にも配慮した製造プロセスが重視されています。PCTFE研磨技術の進化により、さまざまな産業での利用が期待され、品質向上への貢献がますます高まるでしょう。

加工後の品質確認

PCTFE研磨技術の進化は、品質向上に革新をもたらしています。最新の手法では、素材の表面を滑らかに整え、均一な仕上がりを実現します。P C T F Eを用いたフライス作業において、研磨工程は重要な段階です。この工程において、微細な傷や凹凸を取り除き、製品の品質を向上させることが可能となります。

例えば、航空宇宙産業において、PCTFE研磨技術の進化は航空機部品の高品質化に寄与しています。航空機部品は高い耐久性と精度が求められるため、研磨技術の向上は欠かせません。P C T F Eを使用した研磨により、航空機の性能向上や安全性確保に貢献しています。

このように、PCTFE研磨技術の進化により、さまざまな産業分野で品質向上が期待されています。最新の手法を取り入れることで、製品の信頼性や機能性が向上し、市場競争力を高めることができます。

特殊技術についての用語集

PCTFE加工関連の専門用語解説

PCTFE研磨技術の進化!最新手法での品質向上方法

PCTFE加工関連の専門用語解説

PCTFE加工技術は、素材の研磨や仕上げにおいて重要な役割を果たしています。最新の研磨手法を使用することで、製品の品質を向上させることが可能です。例えば、PCTFEフライス加工では、高精度な金型を使用して研磨を行うことで、製品の表面仕上げを滑らかにし、耐摩耗性や耐薬品性を向上させることができます。

さらに、研磨作業においては、研磨剤や研磨速度、圧力などのパラメーターを適切にコントロールすることも重要です。これにより、一貫した品質の製品を生産することが可能となります。

このように、PCTFE研磨技術の進化により、製品の品質向上が実現され、さまざまな産業分野で活用されています。

フッ素樹脂(PTFE・PFA)とPCTFEの比較

PCTFE研磨技術の進化!最新手法での品質向上方法

PCTFE研磨技術は、製品品質向上に大きな影響を与えています。最新の手法を使用することで、表面の平滑性や耐久性が向上し、製品の性能が向上します。例えば、PCTFEフライス加工では、高精度な研磨技術が使われており、微細な加工が可能となっています。これにより、製品の精度や仕上がりにおいて優れた効果が得られます。

また、研磨の工程において、研磨剤の選定や適切な圧力の管理などが重要です。これらの要素を適切にコントロールすることで、PCTFE製品の表面仕上がりが向上し、品質が安定します。最新の技術を取り入れることで、PCTFE製品の競争力が向上し、市場での存在感を高めることができます。

精密研磨技術の紹介

ナノレベル精度を実現する研磨技術

PCTFE研磨技術が進化し、ナノレベルの精度を実現する最新手法が注目されています。研磨は、素材の表面を滑らかに整える工程であり、PCTFE(ポリクロロトリフルオロエチレン)においてもその重要性は高まっています。この技術の進化により、製品の品質向上が実現され、さまざまな産業分野で活用されています。

研磨技術の進歩により、PCTFE製品はより精密で耐久性が向上し、医療機器や航空宇宙産業などの高度な分野でも重要な役割を果たしています。例えば、飛行機の機体部品や医療用具など、厳しい環境下で高い性能が要求される製品において、PCTFE研磨技術は欠かせない存在となっています。

このように、PCTFE研磨技術の進化は、製品の品質向上に貢献し、さまざまな産業で重要な役割を果たしています。今後も技術の発展が期待される分野であることから、注目が集まっています。

株式会社ネオスの精密研磨サービス

PCTFE研磨技術が進化し、品質向上に大きな影響を与えています。今日、私たちは株式会社ネオスの精密研磨サービスに焦点を当てます。PCTFE(ポリクロロトリフルオロエチレン)はフッ素樹脂の一種で、耐化学性や耐熱性に優れています。

ネオス社の最新手法により、PCTFEの研磨品質が向上しました。独自の技術と経験豊富なスタッフにより、高精度で均一な表面仕上げを実現しています。例えば、PCTFE製のフライス加工品において、微細な仕上げが求められる場合、ネオス社の研磨技術は優れた成果をもたらします。

このように、PCTFE研磨技術の進化は、さまざまな産業分野での品質向上に貢献しています。株式会社ネオスのサービスを通じて、信頼性の高い精密研磨が実現され、顧客満足度も向上しています。

表面処理とコーティング後の研磨

表面処理の目的と種類

PCTFE(ポリクロロトリフルオロエチレン)研磨技術の進化が注目されています。最新の手法を用いることで、品質を向上させることが可能となります。PCTFEは、その特性から様々な産業で利用されていますが、加工後の研磨は欠かせません。表面処理の目的は、製品の仕上げや耐久性を向上させることです。研磨の種類には、機械研磨、化学研磨、手作業による研磨などがあります。例えば、PCTFE製の精密部品は微細な加工が求められるため、高度な研磨技術が必要とされます。最新の手法を用いることで、PCTFE製品の品質向上や性能向上が期待できます。研磨技術の進化により、さらなる産業への応用が広がることが期待されています。

コーティング後の研磨の重要性

PCTFE(ポリクロロトリフルオロエチレン)の研磨技術は進化を続けています。コーティング後の研磨は製品の品質を向上させる重要な工程です。PCTFEフライスなどの加工製品は、研磨によって表面の平滑さや仕上がりを高めることができます。

研磨が必要とされる理由は、コーティング処理後に生じる微細な不均等や凹凸を取り除き、製品の耐久性や美観を確保するためです。例えば、医療機器や航空機部品など、高い品質が求められる製品では、研磨が欠かせません。

最新の研磨手法を取り入れることで、PCTFE製品の仕上がりが向上し、市場競争力を確保できます。研磨技術の進化は製造業界における革新につながり、PCTFE製品の品質向上に貢献しています。

株式会社ティ・ディ・シーの研磨技術

PCTFE研磨技術の進化!最新手法での品質向上方法

PCTFE研磨技術は、品質向上に革新をもたらしています。最新の手法を用いることで、より高度な研磨が可能となり、製品の性能や耐久性が向上します。PCTFE(ポリクロロトリフルオロエチレン)は、高い電気絶縁性や耐薬品性を持つ素材であり、産業分野で幅広く使用されています。

この技術の進歩により、精密機器や医療機器などの製造業において、PCTFE部品の研磨がさらに重要性を増しています。例えば、フライス加工により精密加工されたPCTFE部品は、高い耐久性と寸法精度を実現し、製品の信頼性を高めます。

PCTFE研磨技術の進化は、製品の品質向上に寄与し、さまざまな産業分野で革新をもたらす期待が高まっています。

表面処理加工の応用

表面処理加工の基本

PCTFE(ポリクロロトリフルオロエチレン)研磨技術は、最新の手法によって品質が向上しています。この技術は、表面処理加工の基本であり、さまざまな産業分野で利用されています。PCTFEは、その耐薬品性や耐熱性などの特性から、高度な用途に適しています。

例えば、フライス加工において、PCTFEの研磨技術が重要な役割を果たしています。緻密な加工が求められるフライス加工において、表面の仕上げが品質向上に欠かせません。PCTFEの研磨技術を駆使することで、滑らかで均一な表面を実現し、製品の性能を向上させることができます。

このように、PCTFEの研磨技術は、産業界で重要な役割を果たしています。最新の手法を取り入れることで、製品の品質向上につながり、さまざまな分野での活用が期待されています。

平井精密工業株式会社の表面処理技術

平井精密工業株式会社の表面処理技術が進化しています。最新の研磨手法を使用することで、製品の品質向上が可能となっています。この技術の進化には、さまざまな理由があります。例えば、PCTFE製品の表面仕上げにおいては、フライス加工後の研磨が重要です。これにより、製品の仕上がりが向上し、耐久性や耐久性も向上します。

具体的な例を挙げると、PCTFEフライス加工製品の表面処理において、微細な傷や凹凸を取り除くために研磨が行われます。この研磨工程により、製品の仕上がりが均一化され、美しい仕上がりとなります。さらに、耐久性や機能性も向上し、顧客満足度も高まります。

このように、平井精密工業株式会社の最新の表面処理技術は製品の品質向上に貢献しています。今後も技術革新が続くことで、さらなる進化が期待されています。

PCTFE材料の表面処理事例

PCTFE材料の表面処理は、その進化が注目されています。新たな手法により、品質の向上が可能となっています。例えば、PCTFEフライス加工において、研磨技術が重要な役割を果たしています。この技術の進化により、表面の仕上げや精度が向上し、製品の性能も向上します。

PCTFEは、その優れた特性からさまざまな産業で利用されています。そのため、表面処理の効果は大きく、製品の価値を高めることができます。特に、PCTFEフライス加工においては、研磨技術が不可欠です。素材の特性を最大限活かすために、最新の研磨方法が求められています。

このように、PCTFE材料の表面処理技術は、製品の品質向上に貢献しています。最新の手法を取り入れることで、さらなる進化が期待されています。

まとめ

PCTFEの研磨技術は常に進化を続けており、最新の手法を用いることで製品の品質向上が可能となっています。これにより、より高い精度や表面仕上げが実現され、さらなる応用範囲が拡大されています。フライス加工を活用することで、PCTFE製品の研磨が従来よりも効率的に行えるようになりました。この最新技術を駆使すれば、PCTFE製品の品質向上につながり、さまざまな産業分野での需要に応えることが可能となります。

PCTFE製品量産のカギ!旋盤加工による精度と効率アップ

フッ素樹脂(PCTFE)製品の量産において、旋盤加工は精度と効率を向上させる重要な要素となります。本記事では、PCTFE製品の製造における旋盤加工の重要性とその方法について詳しく解説しています。PCTFEはその特性から、特定の製品にとって欠かせない素材であり、その製品を量産するためには正確な加工が必要です。旋盤加工による精度向上と効率化について知りたい方にとって、必読の内容となっています。

1. フッ素樹脂PCTFEの基礎知識

旋盤加工を採用することで、PCTFE製品の量産における精度と効率が飛躍的に向上します。PCTFEは耐熱性や化学的安定性に優れたフッ素樹脂であり、これを大量生産するためには、材料の特性に適した加工技術が不可欠です。旋盤加工は、その高い精度と再現性からPCTFE製品の製造に最適で、複雑な形状も精密に加工することが可能です。実際、多くの工業製品に用いられる部品の製造には、この技術が用いられています。例えば、バルブやポンプなどの部品で、精密性が求められる場所には旋盤加工が欠かせません。そのため、旋盤加工の技術を駆使し、工程を最適化することで、PCTFE製品の量産がより効率的に、かつ高品質に実現することができるのです。

2. PCTFE旋盤加工の重要性とそのメリット

PCTFE製品の量産において、旋盤加工はその精度と効率を高める重要な工程です。PCTFEとは耐化学性や耐熱性に優れたフッ素樹脂の一種で、高い精度を要求される産業で使用されています。このため、製品の量産性を確保するためには、旋盤加工による精度の向上が必須となります。具体的な方法として、高性能な旋盤を使用することで加工精度を向上させることができます。また、チップの選定や交換頻度の最適化により、一貫した品質を維持しつつ生産効率を高めることが可能です。さらに、作業者のスキルアップを図ることによって、加工の正確性が向上し、製品の品質安定化に寄与します。このように、旋盤加工における各種工夫により、PCTFE製品の量産はさらに効率的かつ高品質なものへと進化するでしょう。

3. 旋盤加工によるフッ素樹脂PCTFEの量産へのアプローチ

フッ素樹脂PCTFE製品の量産において、旋盤加工はその精度と効率を大幅に向上させるカギを握っている。PCTFEは耐熱性や化学的安定性に優れるため、航空宇宙、医療、化学工業など幅広い産業で需要が高まっている。このため、量産体制を確立することが急務である。旋盤加工は、PCTFEのような材質の精密な形状加工に適しており、高品質な製品を効率よく生産することができる。例えば、コンピュータ数値制御(CNC)旋盤を使用することで、複雑な形状も高精度に加工することが可能となり、生産性の向上につながる。また、工具の選択や切削条件の最適化も、製品の品質を保ちつつ生産効率を高める重要な要素である。最終的に、これらの技術革新によってPCTFE製品の量産を実現し、各産業のニーズに応えることができるだろう。

4. フッ素樹脂PCTFEの材料調達と管理

フッ素樹脂PCTFEは、化学的に安定で非常に耐久性があることから、航空宇宙や医療産業など幅広い分野での使用が増加しています。この需要に応える為には、旋盤加工による量産が必要不可欠です。しかしそのためには、加工精度の向上と生産効率のアップがカギとなります。精度向上のためには、高品質な旋盤の選定、切削工具の正確な管理、そして経験豊富な操作者による微調整が大切です。また、効率化には、CAD/CAMシステムの導入による加工プログラムの最適化、工程管理の徹底、生産ラインの自動化などが挙げられます。これらの工夫により、きめ細やかな加工が可能となり、結果的に量産時のコスト削減にもつながるでしょう。要するに、PCTFE製品の量産を成功させるには、旋盤加工における精度と効率の両方を向上させることが不可欠であり、そのための具体的な手段を講じることが求められるのです。

5. 精密切削技術:フッ素樹脂PCTFE部品の製造

フッ素樹脂PCTFE製品の量産には、旋盤加工による精度と効率の向上が不可欠です。PCTFEは耐薬品性や耐熱性に優れており、航空宇宙や医療産業など幅広い分野で使用される精密部品の素材として重宝されています。しかし、その特殊な物性により加工が難しく、旋盤加工の精度が量産の品質を左右することになります。例えば、旋盤の切削速度や工具の選定を最適化することで、加工時の微細な欠けや変形を防ぎ、製品の精度を飛躍的に高めることが可能です。さらに、CAMソフトウェアを利用した自動化により加工時間を短縮し、効率的な量産体制を確立することが重要です。精度と効率を両立させることで、PCTFE製品の量産を成功させることができるのです。結論として、旋盤加工の技術向上はPCTFE製品の量産で不可欠であり、継続的な技術開発と効率化が求められます。

6. 自動旋盤加工サービスの選び方

PCTFE製品の量産において重要なのは、旋盤加工における精度と効率の向上です。この二つが向上することで、コスト削減と生産効率のアップが期待できるため、多くの製造業者が注目しています。旋盤加工の精度を上げるためには、高品質な刃物の選定や、旋盤自体のメンテナンスが欠かせません。また、効率を上げるためには、加工プログラムの最適化や複合機の導入など、最新技術の積極的な取り入れが求められます。たとえば、複数の工程を一度にこなすことができる複合旋盤を利用することで、工程の短縮と品質の均一化が図れます。結論として、精度と効率の向上は、PCTFE製品の量産を成功させるために、不可欠な要素であると言えます。

7. プラスチック試作・樹脂試作の重要性とポイント

PCTFE製品を量産する上で、旋盤加工はその精度と効率を高めるための重要なカギとなります。PCTFEは優れた化学的安定性を持つフッ素樹脂であり、航空宇宙産業や医療機器など幅広い分野での利用が期待されています。量産においては、製品の寸法精度や表面の仕上がりが重要な品質指標であり、これらは旋盤加工の技術によって大きく左右されるためです。具体例として、旋盤を使ってPCTFEのロッドを加工する場合、CNC旋盤(コンピュータ数値制御旋盤)のプログラミングを最適化することで、加工時間の短縮と再現性の高い加工が可能になります。また、適切な工具選定と加工パラメータの設定により、バリの発生を抑え、後処理の手間を減らすこともできます。これらの工夫により、PCTFE製品の量産における効率と品質の向上が図れるのです。

8. 1-1. フッ素樹脂PCTFEの特徴と加工上の注意点

フッ素樹脂PCTFEはその優れた耐薬品性や低吸水性により、特に半導体製造装置など精密機器において重宝されています。しかし、フッ素樹脂PCTFEを量産する上で、旋盤加工による精度と効率の向上が不可欠です。この精度と効率を実現するためには、まず適切な旋盤の選定が重要です。高品質な旋盤を使用することで、一貫した品質の製品を速やかに生産することが可能となります。また、カッターの材質や形状をフッ素樹脂PCTFEの特性に合わせて調整することも重要で、これにより無駄なくスムーズに加工を行うことができます。さらに、加工パラメータの最適化を行うことで、旋盤の性能を最大限に引き出し、生産性を高めることができるでしょう。結論として、旋盤加工では適切な機械の選定、カッターの最適化、そして加工パラメータの調整によって、フッ素樹脂PCTFE製品の量産における精度と効率は飛躍的に向上します。これらのステップに注意を払うことが、量産時の品質とコストのバランスを最適化するカギとなるのです。

9. 2-1. 旋盤加工の技術進歩とフッ素樹脂PCTFEの量産効率

PCTFE製品の量産において、旋盤加工はその精度と効率の向上がカギを握ります。旋盤加工により、フッ素樹脂であるPCTFEの成形品は、一貫した品質と複雑な形状を有する部品も高い精度で生産可能となります。たとえば、航空機や半導体製造機器など、高度な精密性が求められる分野で使用される部品では、微細な寸法誤差が許されないため、旋盤加工の技術が極めて重要です。効率化のためには、加工機の最新技術の導入やオペレータの技術向上が必要となります。さらに、自動化や効率的な工程管理を取り入れることで、生産性を高めることができます。従って、旋盤加工技術の進歩は、PCTFE製品を量産する上で、品質の維持向上だけでなく、コスト削減や納期短縮にも寄与するのです。

10. 3-1. 量産におけるコスト削減と品質維持のバランス

PCTFE製品の量産において、旋盤加工はコスト削減と品質維持のバランスを実現する鍵です。旋盤加工を用いることで、PCTFEのようなフッ素樹脂の精密な加工が可能となり、量産時の効率性と製品精度の向上が見込めます。例えば、専用の工具や最適化された切削パラメーターを使用することで、加工精度を高めつつ、不必要な材料の消耗を抑えることができます。また、経験豊富な技術者による運用や、自動化技術の導入により、一貫した品質の製品をスピーディーに生産することが可能です。これにより、PCTFE製品の量産においては、コストと品質の双方を満たすことができるのです。このような旋盤加工の工夫と投資は、製品の市場競争力を高めるためにも不可欠であり、結果として量産体制の確立に寄与します。

11. 4-1. テフロン含むフッ素樹脂の供給網と選定基準

PCTFE製品の量産における成功の鍵は、旋盤加工における精度と効率の向上にあります。フッ素樹脂であるPCTFEは、その特殊な特性から多くの産業分野で求められており、正確な加工が不可欠です。旋盤加工によって、PCTFE製品は一貫した品質と寸法の精度を保つことができますが、量産を見据えた場合、加工の効率化が必要不可欠となります。具体的には、専用の切削工具の選定や、加工パラメーターの最適化、加工工程の自動化などが挙げられます。これにより、製品の品質を損なうことなく高速での生産が可能となり、コスト削減と納期の短縮にもつながります。結論として、PCTFE製品の量産に際しては、旋盤加工の技術向上を図ることが、市場での競争力を高めるための鍵となるのです。

12. 5-1. 精密部品製造に求められる旋盤加工技術の精度

旋盤加工はPCTFE製品の量産において、精度と効率の向上がカギを握ります。この加工技術は、フッ素樹脂の一種であるPCTFEの特性を活かしつつ、製品の品質を一定に保つために不可欠です。例えば、高い耐薬品性や低吸水性を持つPCTFE製品は、半導体産業や宇宙航空分野で要求される精密部品として使用されます。これらの産業では、微細な公差が求められ、それに応えるためには、旋盤加工による高い精度が必須となります。さらに、量産を行う上で、加工時間の短縮やコスト削減も重要です。旋盤加工技術の高度化により、これらの要件を満たすことが可能です。具体的には、精密旋盤の利用や切削条件の最適化、CAD/CAMシステムの活用が挙げられます。こうした方法により、PCTFE製品の旋盤加工は、高品質と効率的な量産を実現することができます。

13. 6-1. 自動旋盤加工の最新トレンドと市場動向

PCTFE製品の量産において、自動旋盤加工はその精度と効率において極めて重要な役割を果たします。旋盤加工により、高度な技術と正確な寸法が要求されるPCTFEを、一貫して高い品質で生産することが可能になるのです。例えば、特に要求される精度が高い航空宇宙産業や医療産業においては、旋盤加工によるPCTFEの部品は、その耐薬品性や耐熱性を損なうことなく、正確な寸法で製造されなければなりません。このような厳しい要件を満たすためには、精密な加工技術が求められるため、効率化と精度向上を図るための工程改善や技術革新が不可欠です。また、省力化を推進し、安定した量産体制を築くことで、競争力のある製品を市場に提供するカギとなるでしょう。結論として、旋盤加工における精度と効率の両立は、PCTFE製品の量産における成功の重要な要素であると言えます。

14. 7-1. 試作から量産へのスケーリング戦略

フッ素樹脂PCTFE製品の量産には、旋盤加工が不可欠です。高い精度と効率を実現することが、量産の鍵となります。旋盤加工では、CNC旋盤を使用することで、複雑な形状でも一貫した品質と精度を保ちつつ、効率良く生産を行うことが可能です。具体的な例として、工具の自動交換システムや、材料の自動供給システムを組み込むことによって、作業の手間を減らし、時間当たりの生産性を向上させることができます。これにより、PCTFE製品の量産においても、競争力を持ち、市場のニーズに迅速に対応することが可能になります。結論として、旋盤加工の精度向上と効率化は、PCTFE製品の量産において極めて重要であり、これを達成するためには最新技術の導入が推奨されます。

まとめ

PCTFE製品の量産において、旋盤加工は精度と効率を向上させるための重要な要素です。旋盤加工によって、フッ素樹脂のPCTFE製品を精密に加工し、高品質な製品を量産することが可能となります。特に、旋盤加工による微細加工技術の習得が必要です。適切な旋盤加工を行うことで、PCTFE製品の量産における生産性を向上させることができます。

【業界の秘密】フッ素樹脂PTFEの旋盤加工!量産時の効率化技術

フッ素樹脂(PTFE)は、その優れた耐熱性や耐薬品性から幅広い産業で使用されています。この特殊な素材を旋盤加工することで、量産時の効率化が求められています。本記事では、フッ素樹脂(PTFE)の旋盤加工における業界の秘密や効率化技術について詳しく解説します。量産時に求められる効率化技術について知りたい方や、フッ素樹脂(PTFE)に興味をお持ちの方にとって、貴重な情報となるでしょう。

1. フッ素樹脂PTFEとは?その特性と産業での利用

フッ素樹脂PTFEは、その優れた耐熱性や化学的安定性により、産業界で高い評価を受けています。特に旋盤加工においては、PTFEの量産時の効率化技術が業界の注目を集めているのです。量産の際には、材料の持つ特性を活かしつつ、加工時間の短縮やコスト削減が重要であり、PTFEはこれらの要求を満たす理想的な素材であると言えます。例えば、特殊な工具や加工技術を用いることで、摩擦を減らし精密な加工を可能にしています。さらに、加工過程で発生する熱を効果的に管理する方法が開発されており、これにより品質の均一性が保たれつつ生産効率が向上しています。これらの技術革新により、フッ素樹脂PTFEの旋盤加工は、今後も産業界で不可欠な役割を果たし続けるでしょう。

2. フッ素樹脂PTFE旋盤加工の基礎知識

フッ素樹脂PTFEの旋盤加工は、その精度の高さから多くの業界で重宝されています。フッ素樹脂とは、極めて滑りが良く耐熱性・耐薬品性に優れた素材であり、様々な製品の部品として使われています。特に量産を行う際には、旋盤加工の効率化が重要となるため、熟練した技術が求められます。たとえば、高精度な切削技術を用いて無駄を省きつつ、切削速度を最適化することで、時間当たりの生産数を大幅に向上させることが可能です。また、切削工具の選定や切削液の使い方にも工夫が必要であり、これらの細部に渡る最適化によって、品質と生産効率の両立が実現します。フッ素樹脂PTFE旋盤加工の精度と効率性は、今後も業界の発展に欠かせない技術であり続けるでしょう。

3. フッ素樹脂PTFE旋盤加工の量産に向けた準備

フッ素樹脂PTFEの旋盤加工における量産は効率化が鍵となります。この素材はその非粘着性と耐熱性から多くの産業で重宝されていますが、加工には特有の技術が要求されるため、量産に際してはその効率化が大きな課題となります。具体的な例として、専用の切削工具の使用や加工パラメータの最適化が挙げられます。これらは材料へのダメージを最小限に抑えながら、加工速度を向上させることに寄与し、結果として生産効率を高めることができます。また、成形後の無駄な工程を省くことで、余分なコストも削減可能です。このような効率化技術を駆使することでフッ素樹脂PTFEの旋盤加工の量産化を実現し、産業における需要に応えていくことができるのです。

4. 量産効率を高めるフッ素樹脂PTFE旋盤加工の技術

フッ素樹脂PTFEの旋盤加工は、量産における効率化で重要な位置を占めています。この加工技術により、耐熱性・耐薬品性に優れた部品を迅速に生産することが可能となります。具体的には、特殊な切削液を使用したり、旋盤の切削速度を最適化することで、精度の高い加工が実現できるのです。また、専用の治具を開発することで、加工時間を大幅に短縮し、コスト削減にもつながります。さらに、フッ素樹脂の特性を生かした冷却方法の改善など、様々な工夫が量産効率を高めるカギを握っています。これらの技術革新は、フッ素樹脂PTFE部品を用いた製品の市場競争力を向上させるのに寄与しており、今後もその需要は高まることでしょう。

5. フッ素樹脂PTFE旋盤加工の価格と数量の関係

フッ素樹脂PTFEの旋盤加工が量産において効率化されることで、製品の価格競争力が高まると結論付けられます。その理由は、旋盤加工の精度とスピードが向上し、生産コストを削減できるためです。具体的な例として、特殊な工具を使用することで加工時間が短縮され、また、連続稼働する自動化システムの導入により、人的ミスを削減し、一貫した品質を維持することが可能になります。このような効率化技術の進展は、大量生産時の経済性を重視する業界において、PTFE製品の単価を下げ、より多くの市場に受け入れられる可能性を広げることにつながるでしょう。結論として、フッ素樹脂PTFEの量産化に伴う旋盤加工の効率化は、コスト削済だけでなく市場拡大にも寄与する重要な技術であると言えます。

6. フッ素樹脂PTFE旋盤加工の精密・複雑加工事例

フッ素樹脂PTFEの旋盤加工は、量産時のコスト削減と効率化が業界の大きな課題です。この課題に対応するため、日本では特化した技術が開発されています。たとえば、特殊な切削液の使用や、工具の改良によって、加工速度が向上し素材の摩耗も抑えられます。また、CNC旋盤のプログラミングを最適化することで、複雑な形状でも一貫した品質を維持しながら効率的に生産可能となります。実際の事例として、ある部品製造会社ではこれらの技術を駆使して、生産効率を従来比で50%向上させることに成功しました。このように、精密かつ効率的なPTFE旋盤加工技術の進化は、生産コストの削減と業務の効率化に大きく寄与しており、今後もその重要性は高まることでしょう。

7. フッ素樹脂加工業者の選び方と提供サービス

フッ素樹脂PTFEの旋盤加工における量産時の効率化技術には、業界内で注目されている秘密があります。この加工技術は、非常に滑らかな表面を持つPTFE素材の特性に適した精密な方法を必要としています。例えば、特殊な旋盤刃の使用や、加工温度の厳密な管理が必要です。これらの技術により、生産性は大幅に向上する一方で、製品の品質を維持することもできます。さらに、自動給材機の導入や、効率的なチップ管理システムの利用によって、量産におけるコスト削減と時間短縮が可能になります。このような効率化は、結果として製品コストの削減につながり、競争力のある価格設定を可能にします。結論として、フッ素樹脂PTFEの技術的な旋盤加工の進歩は、量産を行う企業にとって経済的なメリットをもたらし、まさに業界の秘密と言えるでしょう。

8. フッ素樹脂材料の調達先とその選定基準

フッ素樹脂PTFEの効率的な旋盤加工は、量産におけるコスト削減と時間の節約を実現し、業界において重要な技術です。その理由は、経済性と加工精度のバランスが求められるからです。具体的な例として、特殊な冷却液を用いることで切削抵抗を低減し、工具の摩耗を抑制する技術があります。また、最適な切削速度の選定は、PTFEの精密な形状維持に不可欠であり、これによって無駄な材料の消耗や製造工程の遅延を防ぐことができます。結論として、これらの効率化技術は、フッ素樹脂PTFEの旋盤加工における量産時の品質とコストの両面で大きなメリットをもたらし、供給体制の強化に貢献しています。

9. フッ素樹脂PTFE旋盤加工の将来性と業界動向

フッ素樹脂PTFEの旋盤加工は、量産時の効率化技術に関して多くの業界で注目されています。この素材はその非粘着性や耐熱性に優れ、多種多様な産業で用途が広がってきたためです。具体的には、自動車業界や医療機器業界で重宝されており、例えば自動車のシール部品や医療機器のインプラントなど、耐久性と精度が求められる部分に使用されています。これらの部品を効率良く大量生産するためには、旋盤加工技術が鍵を握ります。日本においても、テクノロジーの進化に伴ってPTFE旋盤加工の効率化が進み、これが産業の競争力を高める一助となっています。今後もさらなる技術革新が見込まれ、フッ素樹脂PTFEの旋盤加工はより重要な位置を占めることになるでしょう。

まとめ

フッ素樹脂PTFEの旋盤加工は、量産時に効率化するための技術が重要です。高速旋盤を使用することで加工速度を向上させ、自動給油装置を導入することで作業効率を向上させることができます。また、適切な切削速度と刃先形状を選定することで加工品質を向上させることが可能です。

PFAフッ素樹脂をフライス加工する際の注意点とテクニックまとめ

フッ素樹脂であるPFAのフライス加工について、注意点やテクニックをまとめました。PFAフッ素樹脂はその特性上、加工には注意が必要ですが、適切な手法やテクニックを使えば高品質な加工が可能です。この記事ではPFAフッ素樹脂のフライス加工に関する情報を解説し、注意すべき点や成功のためのテクニックを紹介します。

1. フッ素樹脂PFAの基本的な特性とフライス加工の概要

フッ素樹脂PFAは、その優れた耐熱性や電気特性のため、多くの産業で求められる素材です。しかし、フライス加工する際にはいくつかの注意点があり、それらを理解していないと加工精度や材料の品質を損ねることに繋がりかねません。具体的には、PFA樹脂は柔らかく粘りがあるため、切削工具に負荷がかかりやすく、刃の摩耗を早めることがあります。そのため、切削速度や送り速度の調整、適切な冷却方法の選択が重要です。例えば、低速でじっくりと加工を行う、専用の切削工具を使用する、冷却液を適切に選ぶといった工夫が求められます。こうしたテクニックを駆使することで、PFA樹脂のフライス加工においても、高い精度と品質を維持することが可能となります。最終的には、材料の特性を理解し、適切な加工方法を選ぶことが成功の鍵を握っていると言えるでしょう。

2. フッ素樹脂PFAフライス加工の前提知識

フッ素樹脂PFAをフライス加工する際にはいくつかの注意点があり、それを把握しておくことで加工品質を向上させることが可能です。まず、フッ素樹脂PFAは非常にソフトで粘り気があるため、通常の金属加工用の工具を使用すると加工面が荒れやすく、精密な仕上がりが求められる場合には適しません。そのため、専用の工具を選ぶことが重要となります。また、PFAは加熱によって変形しやすい性質を持つため、加工時の発熱管理にも注意が必要です。例えば、低速での加工や、連続して同一箇所を加工しないよう工夫することが挙げられます。最後に、フッ素樹脂はバリが出やすい材質のため、加工後は丁寧なバリ取り作業を行うことが品質向上に繋がります。これらの点に注意してフッ素樹脂PFAのフライス加工に臨めば、より良い製品を仕上げることができるでしょう。

3. フッ素樹脂PFAを用いたコーティング技術

フッ素樹脂PFAをフライス加工する際には、特有の性質を理解し、適切なテクニックを使うことで、作業効率が上がり、製品の品質も向上します。フッ素樹脂PFAは耐熱性や耐薬品性に優れているため、医療器具や化学プラント部品など高い信頼性が求められる製品に使われることが多いです。しかしながら、その加工には特別な注意が必要です。たとえば、粉塵が発生しやすく、これが人体や機器に害を及ぼさないよう対策が必要です。また、PFAの低摩擦係数により、切削工具の選定にも細心の注意が必要となります。適した工具と適切な切削速度の選定により、滑らかで精密な加工が可能になります。最終的に、フッ素樹脂PFAを正しく加工することで、高品質な製品を安全に、効率よく生産することができるのです。

4. フッ素樹脂PFAフライス加工のための材料選定

フッ素樹脂PFAをフライス加工する際は、適切な加工条件の選択が重要です。PFAは耐熱性や耐薬品性に優れる一方で、加工時の熱により変形や溶融しやすい特性を持っています。そのため、具体的には、低速かつ低い送り速度で加工することが推奨されます。例として、PFA専用の工具を使う、切削油を避けるなどの工夫があります。さらにフライス盤の精度も重要で、高精度な機械を使用することで、加工精度の向上と材料の損失を抑えることができます。PFAのフライス加工には技術と経験が必要ですが、適切な手法を採れば、高品質な製品を効率良く生産することが可能になります。

5. フッ素樹脂PFAフライス加工の工程とテクニック

フッ素樹脂PFAをフライス加工する際には、特有の特性を理解しておくことが肝心です。フッ素樹脂は耐熱性や耐薬品性に優れているため、電子部品や医療機器に用いられますが、加工時にはその滑りやすさと軟らかさに注意が必要です。例えば、カッターの選定では、PFAの傾向を把握したうえで、切れ味が良く、加工時の摩擦熱を抑えられるものを選びます。また、工具の送り速度や回転数もPFAの性質にあわせて慎重に調整する必要があります。具体的には、低速でゆっくりと加工を進め、PFAが融けやすいことに対応し、精度の高い仕上がりを目指します。このような注意点を踏まえ、適切な設備と技術を用いることで、フッ素樹脂PFAのフライス加工を成功させることができます。

6. コーティング加工方法とフッ素樹脂PFAの利点

フッ素樹脂PFAをフライス加工する際には、いくつかの注意点とテクニックを理解することが重要です。フッ素樹脂は他の材料に比べて加工が難しく、加工時には熱による変形や精度の低下が起きやすいためです。たとえば、切削スピードやフィードレートは、PFAの特性に応じて慎重に選ぶ必要があり、また、工具の材質にも注意を払う必要があります。例としては、ダイヤモンドコーティングされた工具を使用することで摩耗を減らし、加工精度を保つことができます。さらに、フライス加工中は冷却液を適切に使用して、発生する熱を抑制し、フッ素樹脂の変形を防ぐことも重要です。これらの点に留意することで、フッ素樹脂PFAの優れた特性を活かしながら、効率的かつ正確なフライス加工を行うことができます。

7. フッ素樹脂PFAコーティングの弱点と対策

フッ素樹脂PFAをフライス加工する際には、特有の注意点とテクニックが必要です。PFA樹脂は耐熱性や耐薬品性に優れており、精密機器の部品などによく使用されます。しかし、その加工には専門的な知識が求められ、適切な条件で行わないと品質が落ちる可能性があります。具体的には、フライス加工時の切削速度や送り速度を適切に設定し、切りくずが溶着しないよう注意が必要です。また、刃物の材質選びも重要で、PFA樹脂に適したものを選ぶことにより、加工精度を高めることができます。さらに、加工時の冷却方法にも工夫が求められることがあります。これらの点をしっかりと守り、正しい加工テクニックを用いることで、PFAフッ素樹脂の加工品質を保つことができるのです。

8. フッ素樹脂PFAフライス加工におけるトラブルシューティング

フッ素樹脂PFAをフライス加工する際は、加工精度と表面の品質を保つことが極めて重要です。その理由は、PFAは耐熱性や耐薬品性に優れた特性を有する一方で、加工時の熱や摩擦によって材質が変化しやすい傾向があるからです。具体的な例としては、不適切な切削条件で加工を行うと、PFAが溶けてしまうことがあり、これにより精密な部品の加工に必要な寸法精度や表面仕上げが損なわれる恐れがあります。また、切削速度や工具の選定、冷却方法など、細かな設定が必要となります。正しい知識と適切な技術を用いれば、PFAのフライス加工は高品質な成果物を生み出すことが可能です。従って、高い加工技術を持つ専門の業者に依頼するか、徹底した事前の試作と検証を行うことが肝心です。

9. フッ素樹脂PFAフライス加工の最新動向と将来展望

フッ素樹脂PFAをフライス加工する際には、その特性を理解し適切なテクニックを用いることが重要です。PFAは耐熱性や耐薬品性に優れているため、半導体や医療業界での使用が増えていますが、加工時には注意が必要です。具体的には、PFAは軟質で粘りがあるため、切削時には刃の摩耗や加工面への樹脂の付着に注意しなければなりません。これを防ぐためには、鋭利な刃物を使用し、適度な送り速度と回転数を保つことが大切です。また、冷却液を使用することで、加工中の熱を抑え、精度の高い加工を行えるようになります。これらの点を踏まえ、適切なテクニックを用いれば、PFAフライス加工は効果的かつ効率的に行うことができます。したがって、PFAのフライス加工を成功させるためには、加工特性を理解し、適切な条件で加工することが肝心です。

まとめ

PFAフッ素樹脂をフライス加工する際には、材料の特性を理解し、適切な刃物や切削条件を選定することが重要です。適切な冷却や潤滑を行い、過剰な熱を軽減することで、材料の劣化を防ぎながら効率的に加工することが可能です。また、切削速度や送り速度などのパラメータを調整することで、きめ細かい表面処理や高精度加工を実現できます。PFAフッ素樹脂の特性に合わせた注意点を押さえながら、適切なテクニックを駆使することで、高品質な加工が可能となります。

実践で役立つ!フッ素樹脂(PTFE)旋盤加工のティップスとは?

フッ素樹脂(PTFE)は、高い潤滑性や耐熱性を持ち、さまざまな工業製品に使用されています。しかし、この特殊な素材を扱う際には、旋盤加工におけるティップスが重要です。本記事では、フッ素樹脂(PTFE)の旋盤加工に役立つティップスを実践的にご紹介します。素材の特性や加工上のポイントについて理解を深めることで、効率的な加工が可能となります。

1. フッ素樹脂PTFEの基礎知識

1-1. フッ素樹脂PTFEとは

フッ素樹脂PTFEは高度な耐熱性と化学的安定性を兼ね備えた素材であり、その旋盤加工は特殊な技術を要します。加工にあたっては、その削りやすさから、適切な切削条件を見極めることが肝心です。例えば、切削速度を適切にコントロールし、工具の摩耗を最小限に抑えることで、精度の高い加工が可能となります。さらに、フッ素樹脂PTFEは他の材料と違い、加熱による膨張が少ないため、熱影響を抑制しながら精密な加工を施すことが出来ます。このように、適切な加工法を用いることで、フッ素樹脂PTFEの持つポテンシャルを最大限活用し、電子部品や医療器具など幅広い分野での使用が可能になります。結論として、フッ素樹脂PTFE加工には特有の注意点がありますが、これを理解し適切な方法を用いることで、高品質な製品を効率良く生産することが可能です。

1-2. フッ素樹脂の特性と用途

フッ素樹脂(PTFE)はその優れた耐熱性や耐薬品性により、産業界で幅広く利用されています。この素材を旋盤加工する際には、特有の特性を理解し適切なテクニックを用いることが重要です。例えば、フッ素樹脂は非粘性であり、切削工具に付着しにくい特徴がありますが、これが加工を困難にする原因ともなり得ます。適切な切削速度と送り速度の選定は、加工の品質を決定づける要素です。また切削油を使用することなく、ドライ加工での作業が可能ですが、これにより切りくずの除去が重要になってきます。最適な切削条件と工具選定により、精度の高い加工が実現可能です。フッ素樹脂の旋盤加工においてこれらの点を考慮することで、高品質な製品製造に繋がり、結果として産業界でのフッ素樹脂の利用をさらに促進することが期待されます。

2. フッ素樹脂PTFE旋盤加工の基本

2-1. 旋盤加工とは

旋盤加工は精密な部品を製作するのに欠かせない工程であり、フッ素樹脂(PTFE)の加工においても重要な役割を果たします。フッ素樹脂は耐熱性や非粘着性に優れているため、医療器具や食品加工機械など幅広い分野で利用されています。しかしながら、その特性上、旋盤加工時には摩擦熱が発生しやすく、また精密さが求められるため、特別な技術と注意が必要です。例えば、切削速度や送り速度を適切に設定すること、専用の切削油を使用することが挙げられます。さらに、工具の刃先角度を見直すことによって、より滑らかな仕上がりを実現することができます。これらのティップスを駆使することで、PTFEの加工精度を向上させ、製品の品質を高めることができるのです。したがって、これらのティップスを理解し、正しく実践することが、フッ素樹脂の旋盤加工において非常に重要であると言えます。

2-2. フッ素樹脂PTFE旋盤加工における注意点

フッ素樹脂(PTFE)の旋盤加工は細心の注意を要する作業です。この材料はその非粘着性かつ耐熱性に優れた特性のため、多くの工業分野で重宝されていますが、加工時にはいくつかのポイントを押さえておく必要があります。特に、フッ素樹脂は柔らかく加工しにくい性質があるため、カッターの刃の選定には注意が必要です。適切な刃を選ぶことで、材料の損傷を防ぎ、加工精度を維持することができます。さらに、切削速度や送り速度の調整も重要です。速すぎると加工面が溶けてしまう恐れがありますし、遅すぎると材料が引っ張られてしまうことがあります。実際の加工例では、これらの注意点を踏まえ、丁寧に加工を進めていくことで、高品質な仕上がりを実現することが可能です。フッ素樹脂PTFEを旋盤で加工する際は、これらのポイントを心がけ、品質の高い製品作りを目指しましょう。

3. 実践!フッ素樹脂PTFE旋盤加工のテクニック

3-1. 加工ツールの選定

フッ素樹脂(PTFE)の旋盤加工は、その滑らかな表面と耐薬品性により多くの産業分野で重宝されています。適切な加工ツールを選定することが成功の鍵です。フッ素樹脂は軟らかく粘り気があるため、シャープなエッジを持つ工具を選ぶことが大切です。具体的には、高速鋼(HSS)よりも硬質カーバイド製の工具が適しており、精密な加工が可能になります。また、工具の摩耗を防ぐためには、低い切削速度を維持することも重要です。このように適切な工具を選び、適正な条件で加工することで、PTFEはその優れた特性を最大限に発揮し、耐久性や精度の高い部品製造に寄与します。

3-2. 加工パラメータの最適化

フッ素樹脂(PTFE)の旋盤加工は精密さと緻密な加工パラメータ設定が求められる作業であり、適切な知識と技術が必要です。この材料は非粘着性と高い耐熱性を持つため、産業界で広く使用されています。旋盤加工での成功の鍵は、切削速度や送り速度、切り込み深さなどの最適化にあります。具体的な例を挙げると、フッ素樹脂は低切削速度で加工することで、発生する熱を抑え、材料の変形を防げます。また、専用のチップや冷却剤の使用も加工品質を向上させるポイントの一つです。最終的に、これらのパラメータを適切に調整することで、精度が高く、仕上がりの良い製品を得ることができるのです。

4. 半導体産業におけるフッ素樹脂PTFEの役割

4-1. フッ素樹脂の半導体製造での利用

フッ素樹脂(PTFE)は、その優れた耐熱性、耐薬品性により、旋盤加工で精密部品を作成する場合に非常に重宝されています。この素材は、特に半導体製造装置の部品として不可欠で、加工時にいくつかのポイントを押さえることで、より高品質な製品を生産することが可能になります。例えば、正確な温度管理を行いながら加工を行うこと、フッ素樹脂特有の滑りやすさに対応した切削工具を選定することが重要です。さらに、精密な寸法を出すためには、旋盤の振動を最小限に抑え、安定した加工条件を保つことが求められます。これらのコツを実践することで、半導体製造で求められる高い精度と品質の部品を製作することができるでしょう。繊細なフッ素樹脂加工を成功させるには、これらのポイントをしっかりと把握し、それに適した加工技術を身につけることが大切です。

4-2. 高純度要求とフッ素樹脂PTFEの品質管理

フッ素樹脂PTFEの旋盤加工は高品質の製品を造り出す上で欠かせない技術です。フッ素樹脂が注目を集める最大の理由は、その耐熱性、耐薬品性に優れているからであり、これにより半導体産業や化学産業での需要が高くなっています。具体的な加工のコツとしては、まず切削速度を適切に保ち、工具の摩耗を最小限に抑えることが挙げられます。さらに、切削オイルを使わずに加工するドライカットが、フッ素樹脂の性質を損なわずに加工するために重要です。緻密な温度管理が必要な旋盤加工では、加工前後のフッ素樹脂を適切な温度で保管することも品質を保つ上で不可欠です。これらのティップスを実践することで、耐久性や精度を要求される部品を効率よく生産することが可能になります。最終的に、これらの工程を適切に管理することで、高純度の製品を安定して供給し、業界での競争力を高めることができるのです。

5. フッ素樹脂PTFEと射出成形技術

5-1. 射出成形とは

フッ素樹脂(PTFE)の旋盤加工は、その滑りやすさと加工の難しさから、特殊なテクニックが求められます。この素材は耐熱性や耐薬品性に優れており、工業分野での応用が非常に広いため、正しい加工方法を理解することは重要です。例えば、切削速度は低めに設定し、鋭い切削工具を使用すると良好な仕上がりが得られます。また、熱による変形を避けるためには、工具の冷却が効果的です。実際の加工現場では、これらのポイントに注意を払いながら、試作を重ねて最適な条件を見つけ出すことが求められます。加工技術を身につけることで、PTFE素材の可能性を最大限に引き出し、高品質な製品を製造することができるでしょう。

5-2. フッ素樹脂PTFE射出成形の特徴

フッ素樹脂PTFEの旋盤加工は、その優れた耐熱性や耐化学性により、幅広い産業で重宝されています。その理由は、PTFEが耐久性に優れ、長期間の使用においても性能を維持するからです。例えば、半導体製造装置や化学プラントでは、PTFE加工部品がその耐薬品性を発揮し、製品の信頼性を高めています。また、特殊な形状の加工にも対応できるため、カスタマイズされた部品の製造にも適しています。このようにPTFE旋盤加工は、その特性を活かして多岐にわたる用途で利用されており、実践での加工技術の習得は、産業界において不可欠と言えるでしょう。

6. 企業が押さえるべきフッ素樹脂PTFEの製造技術

6-1. 製造工程の概要

フッ素樹脂(PTFE)旋盤加工は多くの工業分野でその利便性から注目されています。フッ素樹脂は優れた耐熱性、耐薬品性を持つ一方で、加工時の扱いにはいくつかのポイントがあります。特に、PTFEは他の素材に比べて柔らかく、形状が変形しやすいため、加工時の温度管理や切削条件の選定が重要です。例えば、旋盤での加工には、低速での切削が推奨され、切削工具の冷却には非常に細心の注意を払う必要があります。また、PTFEの粉塵が周囲に飛散しないよう、適切な吸引設備が必要です。このようなティップスを実践することで、精度の高いPTFE加工品を効率よく生産することが可能になるでしょう。結論として、加工の際にはフッ素樹脂の特性を十分に理解し、適切な加工条件を選定することが成功の鍵となります。

6-2. 技術革新と企業の取り組み

フッ素樹脂(PTFE)旋盤加工は高精度な製品製造に不可欠です。この素材の加工には特有の注意が必要ですが、適切なティップスを押さえることで品質を落とすことなく効率よく作業を行うことができます。例えば、旋盤の切削速度を適切に選定することが重要です。速すぎると材料が溶けやすく、遅すぎると加工に時間がかかり経済性に欠けます。また、シャープな切削工具を用いて定期的なメンテナンスを行うことで、精密な加工が可能となります。さらには、フッ素樹脂の特性を生かし、低摩擦や耐熱性を必要とする部品の製造に利用することで、その性能を最大限に引き出すことができます。以上のティップスを活用することで、フッ素樹脂(PTFE)旋盤加工はより簡便で高品質なものになるでしょう。

まとめ

フッ素樹脂(PTFE)は加工性が低く、熱や圧力に強い特徴を持っています。そのため、旋盤加工においても適切な工具や切削速度の設定が求められます。加工時には、切削油やクーラントを用いずに加工する必要があります。また、切削時には加工温度が上昇しやすいため、適切な冷却方法を選択することが重要です。

フッ素樹脂PTFEを使った製品製造におけるフライス加工のコツ

フッ素樹脂PTFEは、その耐熱性や耐薬品性などの特性を活かしてさまざまな製品に使用されています。特に製品製造において、フライス加工は重要な工程の一つとなります。本記事では、フッ素樹脂PTFEを使用した製品製造におけるフライス加工のコツについて解説します。フライス加工の際に注意すべきポイントや、最適な加工条件などをご紹介し、効率的かつ品質の高い製品を製造するための情報を提供します。製品製造に携わる方々やフッ素樹脂PTFEに興味のある方々にとって、貴重な知識となることでしょう。

1. フッ素樹脂PTFEの基本と材料調達のポイント

フッ素樹脂PTFE製品のフライス加工には独自のコツが必要です。PTFEは耐熱性や電気絶縁性に優れ、多岐にわたる産業で用いられていますが、その加工には注意が必要です。まず、材料の調達段階で品質の高いPTFEを選ぶことが重要です。良質な材料は加工時の精度を保ちやすくします。次に、フライス加工では、PTFEの柔軟性に対応した専用の工具を使用することが肝心です。通常の金属加工用の工具では、材料を傷つけたり、加工精度を落とす原因になり得ます。例えば、切削速度や送り速度を適切に調整し、熱の発生を抑えることでPTFEの変形を防ぎます。また、刃物の冷却方法にも工夫が必要で、PTFEの性質に適した冷却剤の選択が重要です。最終的には、製品の目的に応じた正確な寸法と表面仕上げが求められるため、加工工程の吟味と経験に基づいた技術が不可欠です。以上のように、フッ素樹脂PTFEのフライス加工では、材料選定から工具の使用、加工方法に至るまで細心の注意が必要であり、これらのコツを押さえることで、高品質な製品を生産することが可能になります。

2. フッ素樹脂PTFEの加工可能性とその特性

フッ素樹脂PTFEは、その優れた特性から様々な産業で利用されていますが、加工には特別なコツが必要です。フライス加工では、PTFEの軟らかさと粘り気に注意し、刃物の摩耗を抑えるために適切な切削速度の選定が重要です。例えば、切削速度を適切に保ちながら、冷却液を使用することで、切り屑の排出をスムーズにし、加工精度を向上させることができます。また、工具の刃先は鋭利であることが求められ、頻繁な交換が加工品質を保つカギとなります。このように適切な加工条件と工具管理によって、PTFEのフライス加工は効率よく、かつ高品質な製品製造に繋がるのです。

3. フライス加工技術とフッ素樹脂PTFE製品の精度

フライス加工において、フッ素樹脂PTFE製品を精度良く製造するには、いくつかのコツがあります。フッ素樹脂PTFEは摩擦係数が非常に低く、加工時に滑りやすい特性を持っているため、専門の工具と正確な切削条件の設定が必要です。例えば、カッターの選定には、フッ素樹脂PTFEに適した特殊な刃先を持つものを用いると良いでしょう。また、切削速度や送り速度を適切に調整して、加工中の熱発生を抑えることが重要です。熱によってフッ素樹脂PTFEが変形すると、製品の精度が損なわれる原因となります。具体的な例としては、水冷やエアブローを利用して加工部の温度をコントロールする技術が挙げられます。これらのコツを生かすことで、フッ素樹脂PTFE製品は高い精度で製造可能となります。だからこそ、フライス加工における適切な条件設定と工具の選定が、品質の高い製品を生み出すためには不可欠なのです。

4. フッ素樹脂PTFE製品の特注・受注生産の流れ

フッ素樹脂PTFEを使った製品のフライス加工にはコツが必要です。PTFEは非常に滑りやすく、加工時に固定が難しいためです。そのため、適切な工具の選定と正しい加工条件の設定が欠かせません。例えば、切削速度を適切に調整し、専用のホールドダウンクランプを使用して加工物を固定することで、精度の高い加工が可能となります。また、工具の摩耗にも注意し、常に鋭い刃を保つことでクリーンな切断面を得ることができます。こうした工夫により、PTFE製品の加工は効率よく、そして高品質に実施することができます。結論として、フッ素樹脂PTFEのフライス加工は、特殊な材質に対応した適切な方法を用いることで、高品質な製品製造に繋がるのです。

5. 成形から始めるフッ素樹脂PTFEの加工技術

フッ素樹脂PTFEを用いた製品の製造では、適切なフライス加工の技術が不可欠です。この理由は、PTFEの優れた耐熱性や耐薬品性を生かしながら、精密な形状を実現するためです。例えば、PTFEを使用したシール部品やガスケットでは、フライス加工による正確な寸法が要求されます。ここでのコツは、適切な工具の選択と加工パラメーターの厳密な管理です。具体的には、低速での切削、切削液の使用、そして鋭いエッジを持つ工具を選ぶことが挙げられます。これらのポイントに注意することで、PTFE製品は高い品質で一貫した結果を得ることができるでしょう。フッ素樹脂PTFEのフライス加工は緻密さが求められる作業ですが、適切な手法を採用することで、優れた製品を効率良く製造することが可能です。

6. フッ素樹脂PTFEフライス加工におけるトラブルシューティング

フッ素樹脂PTFEのフライス加工には独特のコツが必要です。フッ素樹脂PTFEはその非粘着性と高耐熱性から多岐に渡る産業で利用されますが、加工時にはその特性が逆に課題となることも。例えば、非粘着性によって切りくずが排出されにくく、これが刃の摩耗や製品の品質劣化を招く原因となります。対策としては、特殊な切削液を使用するか、加工速度を調整して熱の影響を抑える必要があります。また、PTFEの柔らかさから、精密な加工が求められる場合には、工具の選択と固定方法にも工夫が必要です。具体的には、シャープなエッジの工具を使用し、適切なクランプで材料をしっかりと固定することが重要です。以上のことから、フッ素樹脂PTFEのフライス加工では、材料の特性に応じた適切な工具選びと、加工条件の細かい調整が成功の鍵を握ります。

まとめ

フッ素樹脂PTFEを使った製品製造におけるフライス加工のコツは、適切な切削速度と刃先の選定です。PTFEは熱に弱いため、高速で加工すると溶けたり割れたりすることがあります。適切な冷却装置を使用して加工することで、きれいな仕上がりになります。また、刃先の選定も重要で、適切な刃先を選ぶことで品質の高い加工が可能になります。

【最新技術】フッ素樹脂PTFEのフライス加工に革命をもたらす新技術!

フッ素樹脂PTFEのフライス加工に革命をもたらす最新の技術をご紹介します。フッ素樹脂PTFEはその特性から従来のフライス加工では難しい素材でしたが、新しい技術によりこれまでにない加工精度と効率を実現しました。本記事では、フッ素樹脂PTFEの特性や従来の加工方法の課題、そして新技術がもたらす革命について詳しく解説します。フライス加工における最新の動向に興味がある方に是非ご一読いただきたい内容です。

1. フッ素樹脂PTFEとは?

フッ素樹脂PTFEは、その優れた耐熱性、非粘着性、電気絶縁性により、多岐にわたる分野で利用されている素材です。しかし、これらの特性が逆に加工時の困難さを生んでおり、特にフライス加工では精度の高い製品を作ることが難しいとされていました。ところが、最新の技術革新により、PTFEのフライス加工が革新的に改善されつつあります。新技術では、特殊な工具や条件を用いることで、従来の問題を解決し、高い精度での加工が可能になったのです。例えば、従来よりも細かいカットが可能な工具の開発や、加工の温度管理を徹底することで、PTFEの加工精度が大幅に向上しました。この新技術の導入により、自動車産業や航空宇宙産業など、より高性能な部品が求められる分野において、PTFEの使用が増えると予想されます。結論として、フライス加工の新技術は、フッ素樹脂PTFEの可能性を大きく広げ、多くの産業においてその応用が期待されています。

2. フッ素樹脂PTFEのフライス加工の基本

フッ素樹脂PTFEのフライス加工に関し、新たな技術が開発されました。これは、従来の加工技術の課題を克服し、加工精度と効率を大幅に向上させるものです。従来のフライス加工では、PTFEの柔軟性と高い融点が原因で加工精度にばらつきが生じ、長時間の加工が必要となることが多かったのです。しかし、新技術では、特殊な冷却剤を使用することにより、PTFEの加熱による変形を最小限に抑え、精密な加工を可能にしています。例えば、医療機器や半導体製造装置など、精度が求められる部品にこの技術が採用され、効果を実証しています。この革新技術の実用化により、PTFEフライス加工の応用範囲が拡がり、製造業のさらなる発展が期待されます。

3. フッ素樹脂PTFEの進歩と高機能化

フッ素樹脂PTFEは、その耐熱性や耐薬品性により、多岐にわたる産業で重宝されています。特にフライス加工においては、その加工性の難しさから新しい技術が求められていたのです。最新の技術革新では、特殊な工具や加工方法を用いることによって、PTFEのフライス加工の正確性と効率が飛躍的に向上しました。これにより、例えば精密機器の部品など、より高い品質が要求される製品の製造が可能になります。また、新技術の導入は、加工時間の短縮やコスト削減にも寄与し、製造業界における競争力を一層高めることに繋がります。この技術革命は、PTFEを使用するあらゆる業界にとって、大きな前進であり、さらなる発展が期待されているのです。

4. フッ素樹脂PTFEの塗装のための基材前処理技術

フッ素樹脂PTFEは耐熱性や非粘着性に優れた素材であり、幅広い産業で利用されています。しかし、これまでPTFEのフライス加工は、その特性上、難易度が高く効率的な加工方法が限られていました。新技術の開発により、この加工の課題が解決され、革命がもたらされたのです。例えば、新たなカッティングツールの導入や、加工プロセスの最適化により、PTFEの加工精度が向上しました。さらに、これらの技術革新は加工時間の短縮とコスト削減にも寄与しています。結果として、PTFEを使用した製品の生産性と経済性が大幅に改善され、更なる産業の発展に貢献することでしょう。

5. フッ素樹脂PTFEの表面改質技術とそのメリット

フッ素樹脂PTFEのフライス加工における新技術がもたらす革命的な改革について述べます。従来のPTFEフライス加工では、加工が困難であり、コストが高いという問題がありました。しかし、新技術の導入により、これらの問題が大幅に解決されます。例えば、新たな表面改質技術は、PTFEの加工性を向上させ、より複雑な形状にも対応可能になります。さらに、耐久性と加工の精度が向上し、製品の品質が飛躍的に高まることが期待されます。この技術により、医療機器や半導体製造装置など、高精度が求められる業界でのPTFEの利用がさらに進むでしょう。新技術の開発により、フッ素樹脂の可能性が拡がり、これからの産業においてもその活躍が期待されています。

6. フッ素樹脂PTFEフライス加工における新技術の紹介

新しいフライス加工技術が、フッ素樹脂PTFEの加工に革命を起こしました。フッ素樹脂PTFEはその優れた耐熱性、非粘着性、電気絶縁性から多岐にわたる工業製品に用いられていますが、これまでその加工には特殊な技術が必要とされ、加工コストが高騰しやすいという課題がありました。しかし、この新しい技術によって、フッ素樹脂PTFEの加工が従来よりも格段に効率よく、コスト効果的に行えるようになります。例えば、特殊な刃物を用いることなく、既存の機械で細かな部品加工が可能となり、製造業の生産性が大幅に向上。最終的には、消費者にとっても製品のコストダウンに繋がることが期待されます。この技術の普及により、私たちの生活をより豊かにする製品が手に入りやすくなるでしょう。

7. フッ素樹脂特化型プラスチック精密加工の最前線

フッ素樹脂PTFEは優れた耐熱性、耐薬品性を持つことから、幅広い産業で利用されています。その加工技術の革新が、産業に新たな可能性を開くことになりました。最新技術によるフライス加工は、従来の問題点であった加工精度の向上と生産効率の高さを実現しています。たとえば、精密部品の要求される航空宇宙産業では、この新しいフライス加工技術により、より複雑な形状の部品を高い精度で製造することが可能になりました。また、加工時間の短縮にも成功し、迅速な製品提供が可能となります。このように、PTFEフライス加工の革新技術は、製品の品質向上とコスト削減に大きく寄与することは間違いありません。今後、この技術のさらなる進展により、多様化する市場ニーズに応える製品開発がより加速することでしょう。

まとめ

最新のフライス加工技術により、フッ素樹脂PTFEの加工精度と効率が大幅に向上しました。従来の加工方法では難しかった微細な形状や複雑な加工も容易に行えるようになり、製品の多様性が向上しました。この革命的な技術の導入により、産業界でのフッ素樹脂の利用範囲がさらに拡大することが期待されます。