加工技術 column

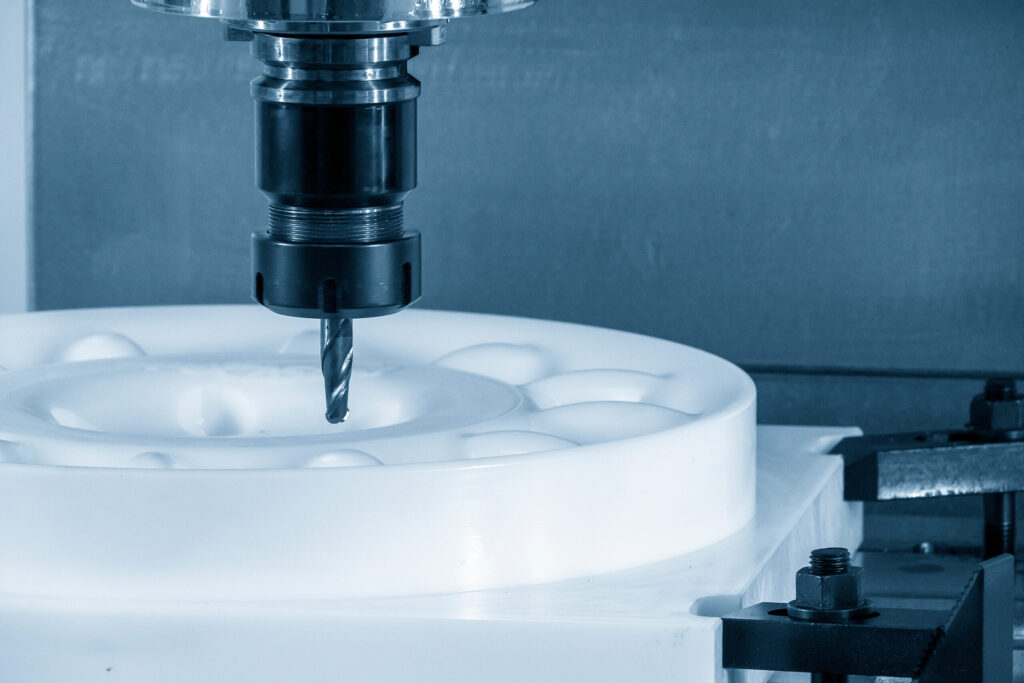

フッ素樹脂加工時の回転数の秘訣!フライスでの最適な条件とは?

フッ素樹脂加工時において、回転数は重要な要素です。しかし、その最適な条件を見極めることは容易ではありません。フライス加工における回転数の選定は、加工精度や効率に直結するため、正しい設定が欠かせません。本記事では、フッ素樹脂加工における回転数の秘訣について詳しく解説します。フライスを使用した際の最適な条件や注意すべきポイントについて、これから探求していきましょう。フッ素樹脂加工における回転数の選定が成功につながる方法にフォーカスしていきます。

フッ素樹脂加工の基礎

フッ素樹脂とは

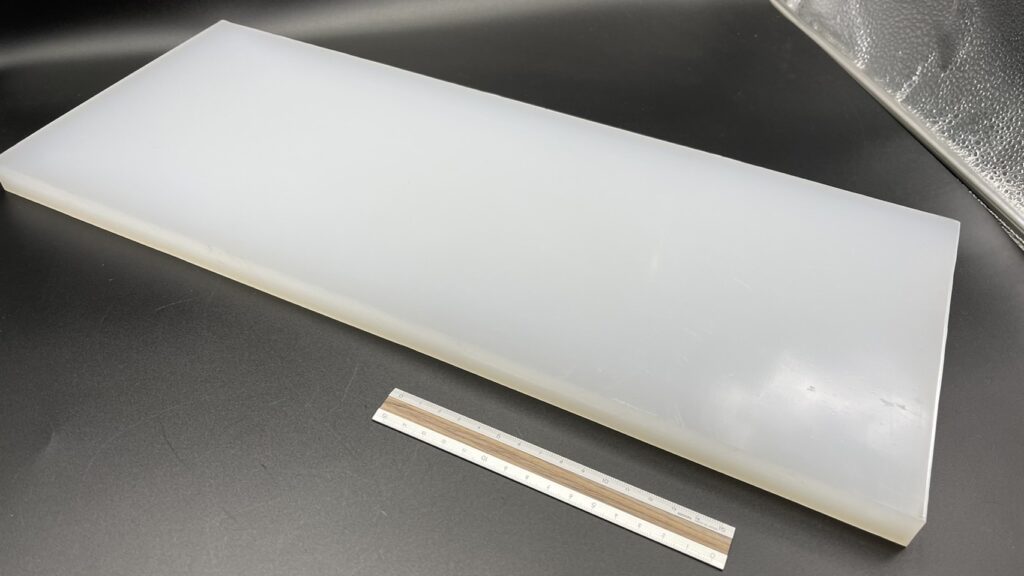

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持つ素材です。フライスにおいて最適な回転数を決定する際には、素材の特性を考慮することが重要です。フッ素樹脂は硬度が高く、熱や化学薬品に強いため、高速回転での加工が可能です。

しかし、適切な回転数を見極めるためには、素材の種類や形状、加工条件などを詳細に把握する必要があります。例えば、PTFE(ポリテトラフルオロエチレン)は一般的なフッ素樹脂の一種であり、適切な回転数を設定する際には、切削面の仕上がりや刃先の摩耗を考慮することが重要です。

つまり、フライス加工においてフッ素樹脂の最適な回転数を見極めるためには、素材特性や加工条件を的確に把握し、緻密な計画を立てることが欠かせません。

フライス加工の概要

フッ素樹脂を使用したフライス加工において、回転数の選定は非常に重要です。適切な回転数を設定することで、加工精度や作業効率を向上させることができます。例えば、高速回転数を設定すれば、材料の切削がスムーズに行われ、加工時間を短縮することができます。一方、低速回転数の場合は加工表面の仕上がりが向上し、加工精度を高めることができます。回転数は材料の種類や加工条件によって異なるため、十分な検討が必要です。最適な回転数を見極めるためには、加工品質や生産性の両面を考慮し、試行錯誤を繰り返すことが欠かせません。フッ素樹脂加工において、適切な回転数を見極めることで、効率的な加工が可能となります。

フッ素樹脂加工の一般的な課題

フッ素樹脂を使用した加工作業において、重要な要素の一つが適切な回転数の設定です。フライス加工において最適な回転数を見極めることは、加工精度や効率に大きな影響を与えます。適切な回転数を設定することで、切削時の摩擦や熱の発生を最小限に抑え、加工物の品質向上につながります。例えば、高速回転数での加工は短時間での作業が可能ですが、逆に低速回転数では切削抵抗が少なく、加工物の熱への影響が少ない利点があります。適切な回転数を見極めるためには、加工材料やツールの種類、加工する形状などを考慮して適切な条件を見つけることが重要です。これらのポイントを押さえて、フライス加工における最適な回転数を見つけてみましょう。

PTFE(ポリテトラフルオロエチレン)の特性

フッ素樹脂は、化学的に安定性が高く、耐熱性、低摩擦性に優れた素材です。これらの特性から、フッ素樹脂を加工する際には、適切な条件が重要となります。

フライス加工では、回転数がその条件の一つであり、適切な回転数を保つことが加工精度や工具寿命に影響します。例えば、高速回転数での加工は熱が発生しやすく、精度が要求される場合には適していません。

一般的に、フッ素樹脂のフライス加工では、低速から中速の回転数で行うことが推奨されます。これにより、素材の性質を損なうことなく、精度の高い加工が可能となります。

適切な回転数を選択することで、フッ素樹脂の加工品質を向上させることができるので、加工時には回転数にも注意を払いましょう。

フライスによるフッ素樹脂加工のポイント

切削条件の基本

フッ素樹脂を加工する際の回転数は、加工の品質や効率に大きな影響を与えます。フライス加工において最適な条件を見つけるためには、回転数を適切に設定することが重要です。例えば、フッ素樹脂は比較的軟らかい素材であり、高速回転数で加工すると過剰な摩擦熱が発生し、加工面の質が低下する可能性があります。逆に、低速回転数では加工効率が落ちることがあります。

したがって、フライス加工時にはフッ素樹脂の特性を考慮し、適切な回転数を見極めることが大切です。一般的には、適度なスピードで安定した加工を行うことがポイントです。適切な回転数を見つけることで、品質の向上や生産性の向上が期待できます。フッ素樹脂加工における回転数の調整は、加工技術の一環として重要な要素となります。

フッ素樹脂の切削に適した工具の選定

フッ素樹脂の切削時に重要な要素の一つは回転数です。フライス加工において最適な条件を知ることは、作業の効率性や仕上がりの品質に直結します。例えば、回転数が速すぎるとフッ素樹脂が溶けることがあり、遅すぎると切りくずが溜まりやすくなる可能性があります。

適切な回転数を見極めるためには、フライス加工時の素材や刃の形状、切削量など様々な要素を考慮する必要があります。例えば、フッ素樹脂を綺麗に加工するためには、適切な刃数や刃先形状を選定することが重要です。

適切な回転数を見極めることで、フッ素樹脂加工の効率性と品質を向上させることができます。しっかりとした条件設定によって、切削作業をスムーズに進めることができるでしょう。

加工精度を高めるための工夫

フッ素樹脂をフライスで加工する際に、回転数の選定は重要です。適切な回転数を見極めることで、加工精度を高めることができます。原則として、フッ素樹脂は比較的柔らかい材料であるため、高速回転では材料が溶けたり変形する可能性があります。そのため、適度な回転速度を設定することがポイントです。

例えば、1000回転程度の低速回転から始めて、加工品質を確認しながら徐々に回転数を上げていくとよいでしょう。このように段階的に回転数を調整することで、適切な条件を見つけやすくなります。最終的には、材料の状態や加工結果を常に注意しながら、最適な回転数を見つけることが大切です。

フッ素樹脂専用のフライス加工技術

フッ素樹脂をフライスで加工する際、適切な回転数の設定が重要です。なぜなら、回転数が高すぎるとフッ素樹脂が溶けたり、破損したりする可能性があります。一方、回転数が低すぎると加工がうまく行かず、時間もかかってしまいます。適切な回転数を見極めるには、フッ素樹脂の種類や加工する部品の大きさなどを考慮する必要があります。

例えば、PTFE(ポリテトラフルオロエチレン)は低速で加工する必要があります。一方、PFA(フッ素樹脂の一種)は高速で加工することが適しています。加工時の回転数を適切に設定することで、きれいな仕上がりや破損を最小限に抑えることができます。フッ素樹脂加工においては、適切な回転数を設定することがポイントです。

回転数の秘訣と最適な切削条件

回転数の決定要因

フッ素樹脂加工時の回転数は、加工品質と効率に大きな影響を与えます。フライス作業において、最適な条件を見つけることが重要です。

まず、回転数を決定する要因としては、加工対象の硬さや大きさ、加工目的などが挙げられます。硬いフッ素樹脂を加工する場合は、高速回転が必要になることがあります。一方、小さな部品を精密加工する際には低速回転が適しています。

例えば、フッ素樹脂の板をフライスする際には、板の厚さや刃の種類によって適切な回転数が異なります。板が厚い場合は低速回転で、刃が細かい場合は高速回転が適切です。

最適な回転数を見つけるためには、試作や実験を積み重ねて、加工品質と生産効率の両方を考慮しながら調整することが重要です。適切な回転数を見つけることで、効率的なフッ素樹脂加工が可能となります。

材料ごとの適正な回転数

[フッ素樹脂加工時の回転数の秘訣!フライスでの最適な条件とは?]

フッ素樹脂を加工する際には、適切な回転数を設定することが重要です。フライスにおいて、回転数は加工効率や品質に直結します。例えば、フッ素樹脂の硬さや材質に合わせて適正な回転数を選ぶことがポイントです。

一般的に、フッ素樹脂は柔らかい材料であり、高速回転数での加工が適しています。しかし、過度な回転数は材料を損傷させる恐れがあるため、適正な範囲内での設定が必要です。また、回転数が低すぎると加工時間が長くなり効率が悪化します。

適切な回転数を見極めるためには、材料の特性や加工条件について事前に調査し、十分な検討が必要です。適切な回転数を設定することで、フッ素樹脂の加工効率を向上させ、高品質な製品を製造することができます。

回転数調整の実際

フッ素樹脂を加工する際、フライスでの回転数調整が重要です。回転数を適切に設定することで加工精度や効率が向上します。なぜなら、適切な回転数が加工品質に直結するからです。

例えば、高い回転数で加工を行うと、フッ素樹脂が過熱して溶けたり、割れたりする可能性があります。逆に、低い回転数だと加工時間が長くなり、生産性が低下します。ですから、最適な回転数を見極めることが重要なのです。

加えて、素材の種類や加工する部品の形状によっても最適な回転数は異なります。素材や形状に合わせて適切な条件を設定することで、高品質な加工が可能となります。そのため、フライスでの加工時は回転数の調整を慎重に行いましょう。

フッ素樹脂の微小切削における最適回転数

フッ素樹脂をフライス加工する際、最適な回転数は非常に重要です。なぜならば、適切な回転数が加工精度や効率に大きな影響を与えるからです。例えば、高すぎる回転数はフッ素樹脂を過剰に熱する可能性があり、加工面の質を損なう恐れがあります。逆に低すぎる回転数では、加工速度が遅くなり、時間とコストがかかることも考えられます。

最適な回転数はフッ素樹脂の種類や加工条件によって異なります。例えば、ポリテトラフルオロエチレン(PTFE)と呼ばれるフッ素樹脂は、一般的に低速での加工が推奨されます。これは、高速での加工では材料が焼けやすくなるためです。

したがって、フッ素樹脂をフライス加工する際は、適切な回転数を選定することが重要です。加工条件を十分に理解し、適切な回転数を設定することで、効率的かつ高品質な加工が可能となります。

PTFE加工時の注意点

切削時の温度管理

フッ素樹脂加工時における回転数は、品質と効率に大きな影響を与えます。フライス加工において最適な条件を見つけるためには、回転数の調整が重要です。例えば、高速回転数では、フッ素樹脂が過熱してしまい、加工精度が低下する可能性があります。逆に低速回転数では、加工時間がかかりすぎて効率が損なわれることがあります。ですから、適切な回転数を見極めることがポイントです。

フッ素樹脂は熱に弱い特性がありますので、加工時の温度管理も重要です。適切な回転数を設定する際には、過熱を避けるために適切な冷却装置を備えることも大切です。このように、回転数と温度管理を適切に調整することで、フッ素樹脂の加工効率を向上させることができます。

バリ取りと表面仕上げ

フッ素樹脂を加工する際の回転数は、加工効率や品質に大きな影響を与えます。フライス加工において最適な条件を見つけるためには、回転数に注目することが重要です。回転数が速すぎると切削時に加工物が熱を持ちやすくなり、品質が損なわれる可能性があります。一方、回転数が遅すぎると作業効率が悪化し、加工時間が長引くことも考えられます。最適な回転数を見極めるためには、材料の種類や加工条件に合わせて慎重に調整することが必要です。例えば、特定のフッ素樹脂を使用する場合は、回転数を低めに設定することで精度の高い加工が可能になります。適切な回転数設定を行うことで、効率的な加工が実現し、品質向上につながることが期待されます。

加工環境の整備と安全性

フッ素樹脂を加工する際には、フライスでの適切な回転数設定が重要です。なぜなら、回転数が高すぎると材料が過剰に摩耗し、品質が低下する可能性があります。一方で、回転数が低すぎると加工が遅れてしまい、生産性が損なわれることがあります。

そのため、最適な条件を見極めることが求められます。例えば、フッ素樹脂を高速で加工する場合は、適切な冷却装置を備えることで加工精度を高めることができます。また、回転数を調整する際には、材料の種類や加工目的に応じて適切な設定値を選択することが重要です。

したがって、フッ素樹脂加工においては、適切な回転数設定を行うことで効率的な加工が実現し、製品の品質向上につながることが期待されます。

PTFE加工のトラブルシューティング

フッ素樹脂をフライスで加工する際、回転数は重要な要素です。適切な回転数を設定することで、加工の品質や効率を向上させることができます。例えば、回転数が速すぎるとフッ素樹脂が溶けてしまう恐れがあります。逆に、回転数が遅すぎると加工がうまく行かないこともあります。

最適な条件を見つけるためには、素材の種類や加工する形状に合わせて回転数を調整する必要があります。例えば、硬いフッ素樹脂を加工する場合は低速で回転させると良いでしょう。逆に、柔らかいフッ素樹脂は高速で回転させることで効率的に加工することが可能です。

適切な回転数を設定することで、フッ素樹脂の加工作業をスムーズに行うことができます。適切な条件を見つけて、効率的に加工を行いましょう。

切削条件の選択と加工品質

切削速度と送り速度の関係

フッ素樹脂を加工する際のフライス作業における回転数のポイントをご紹介します。フッ素樹脂は熱に強く、耐薬品性に優れた素材ですが、その特性を最大限に活かすためには適切な加工条件が必要です。フライス加工においては、回転数が重要な役割を果たします。

まず、フッ素樹脂は熱に弱い性質があるため、高速で加工すると材料が溶ける可能性があります。適切な回転数を設定することで、過度な熱を発生させずにきれいな加工が可能となります。例えば、遅すぎず早すぎない回転数を選択することが重要です。

つまり、フッ素樹脂をフライスで加工する際には、適切な回転数を設定することが重要です。過度な熱を避けつつ、効率的に加工を行うことができるので、加工条件をしっかり把握して作業に取り組むことが大切です。

切削条件の最適化プロセス

フッ素樹脂の加工において、フライスにおける回転数は非常に重要です。適切な条件を見極めることが成功への鍵となります。例えば、高速回転数を選択すると、フッ素樹脂がスムーズに削られ、精密な加工が可能になります。逆に、低速回転数では加工が不十分になる可能性があります。

さらに、フライスにおいては回転数だけでなく、切削速度や刃先の選定も重要です。例えば、硬いフッ素樹脂を削る際には、回転数を上げることで効率的に加工することができます。

したがって、フッ素樹脂の加工においては、適切な回転数と切削条件を選定することが重要です。これにより、効率的かつ精密な加工を実現し、生産性を向上させることができます。

加工品質を左右する要因

フッ素樹脂を加工する際に、回転数は重要な要素です。フライス作業において最適な回転数を見つけることが品質に直結します。例えば、適切な回転数が設定されていないと、フッ素樹脂が過剰に加熱され、加工品質が低下する可能性があります。逆に、適切な回転数を維持することで、滑らかな仕上がりや精度の高い加工が期待できます。したがって、フッ素樹脂加工においては、回転数の調整が重要です。適切な条件下での作業により、効率的かつ品質の高い加工が可能となります。このように、回転数は加工品質に直結するため、適切な条件を見極めることが重要です。

仕上がり品質の評価方法

フッ素樹脂を使用した加工時に重要な要素の一つが回転数です。フライス作業において最適な条件を見つけることは品質と効率に直結します。回転数は加工物の材質や形状によって異なりますが、一般的には高回転数での加工が滑らかで精度の高い仕上がりを実現します。ただし、過剰な回転数は材料を損傷させる可能性があるため、適切なバランスを見つけることが重要です。

例えば、フッ素樹脂を用いた部品の場合、適切な回転数を設定することで加工精度が向上し、耐久性も確保できます。慎重に回転数を調整することで、製品の品質向上と生産性の向上が期待できます。最適な条件を見極めることで、フッ素樹脂加工における効率的な作業を実現しましょう。

フッ素樹脂の微小切削に関する基礎研究

微小切削の原理とメカニズム

フッ素樹脂をフライスで加工する際、回転数は非常に重要です。適切な条件を知ることが成功の鍵となります。まず、なぜ回転数が重要かを考えてみましょう。フッ素樹脂は熱に弱く、高速回転で加工すると溶けたり損傷する可能性があります。そのため、適切な回転数を設定することが必要です。

具体的な例を挙げると、フッ素樹脂をきれいに加工するためには、適切な回転数で切削することが重要です。例えば、過剰な熱を生じることなくスムーズに切削できるよう、回転数を調整する必要があります。

したがって、フッ素樹脂加工においては、適切な回転数を設定することが成功の鍵となります。回転数を適切にコントロールすることで、効率的かつきれいな加工が可能となります。

フッ素樹脂微小切削の研究動向

フッ素樹脂をフライス加工する際に重要な要素の一つが回転数です。最適な条件を見つけることが微小切削において成功の鍵となります。例えば、適切な回転速度を設定することで、フッ素樹脂の加工精度や仕上がりを向上させることができます。回転数が速すぎるとフッ素樹脂が溶けたり割れたりする恐れがありますが、逆に遅すぎると加工時間がかかり効率が悪くなります。

したがって、フッ素樹脂をフライスで加工する際は、適切な回転数を設定することが重要です。これにより、加工品質が向上し、効率的な生産が可能となります。適切な回転数を見つけることで、フッ素樹脂の微小切削における成功は間違いなく近づきます。

現場での応用と事例研究

フッ素樹脂を加工する際、フライス工具の回転数は非常に重要です。適切な条件での加工が製品の品質や効率に大きな影響を与えます。例えば、適切な回転数を設定することで、フッ素樹脂の削りカスがうまく排出され、加工表面の仕上がりが向上します。また、回転数が速すぎると加工面に熱がこもりすぎて粗悪な仕上がりになる可能性があります。

適切な回転数を見極めるためには、素材の種類や加工する形状に合わせて工具の回転数を調整する必要があります。実際の現場での事例研究を通じて、最適な条件を見つけることが重要です。結論として、フッ素樹脂を効果的に加工するためには、適切な回転数の設定が欠かせません。

微小切削技術の将来性

フッ素樹脂を加工する際に重要な要素の一つとして、フライス時の回転数が挙げられます。適切な回転数を見極めることは、加工作業の品質や効率に直結します。例えば、高すぎる回転数は材料の過剰な摩擦熱を生み、フッ素樹脂の変形や劣化を引き起こす可能性があります。

一方、低すぎる回転数では切削性が悪化し、加工時間が長引くことが考えられます。したがって、適切な回転数を見極めるためには、使用するフライス加工機やフッ素樹脂の種類に合わせて最適な条件を探る必要があります。過去の成功体験や専門家の助言を参考にしながら、最適な回転数を見つけ出すことが重要です。加工精度や加工効率を向上させるために、フッ素樹脂加工時の回転数を適切に設定することが大切です。

実践!フッ素樹脂のフライス加工

加工前の準備とプロセス計画

フッ素樹脂を使用した加工作業において、回転数は非常に重要です。なぜなら、適切な回転数が加工品質に直結するからです。例えば、フライス加工において、高い回転数を設定すると、フッ素樹脂が溶けることなくきれいに加工されることができます。逆に、低い回転数では加工面が荒れる可能性があります。

ですが、回転数を決定する際には加工物の種類や形状、加工する材料などを考慮することが重要です。例えば、フッ素樹脂の場合は、一般的に高回転数で加工することが推奨されますが、細かいディテール部分を加工する際には、適切な低回転数を選択することも大切です。

したがって、フッ素樹脂を使用した加工作業においては、適切な回転数を設定することが大切です。加工物の特性に応じて、最適な条件を見極めることが高品質な加工を実現する秘訣となります。

実際の加工手順とテクニック

フッ素樹脂をフライスで加工する際に最適な回転数の秘訣を紹介します。まず、フッ素樹脂は熱に強い特性があり、適切な回転数を設定することが重要です。高すぎる回転数では材料が溶けるおそれがあるため、適切な加工条件を選択することが必要です。

そのため、フッ素樹脂をフライスで加工する際には、材料の種類や硬度に合わせて適切な回転数を設定することがポイントです。例えば、テフロンやポリテトラフルオロエチレンなどのフッ素樹脂は、低速回転で加工することが効果的です。適切な回転数を選択することで、加工精度を向上させることができます。

フライスでフッ素樹脂を加工する際には、回転数を適切に設定することで効率的に加工作業を行うことが重要です。適切な条件を選択して、高品質な加工を実現しましょう。

加工後の検査と品質管理

フッ素樹脂を加工する際の回転数は重要です。適切な条件でフライスを行うことで、製品の品質を向上させることができます。例えば、フッ素樹脂は柔らかい素材なので、高速回転ではなく適度な回転数が必要です。回転数が速すぎると素材が熱を持ちやすくなり、加工精度が損なわれる可能性があります。逆に遅すぎると加工時間が長くなり、生産性が低下します。そのため、適切な回転数を見極めることが重要です。フッ素樹脂の特性を考慮しながら、最適な回転数を設定することで効果的な加工が可能となります。これにより、製品の品質向上や生産性の向上が期待できます。

加工効率とコスト削減のためのアドバイス

フッ素樹脂を加工する際に、フライス時の回転数は非常に重要です。なぜなら、回転数が適切でないと加工効率が下がり、コストがかかるからです。例えば、適切な回転数を設定することで、フッ素樹脂の加工精度が向上し、加工時間も短縮できます。

フライス加工において、フッ素樹脂の特性を考慮して最適な回転数を見極めることが大切です。例えば、高速回転数だとフッ素樹脂が溶けやすくなり、低速回転数だとうまく切削できないことがあります。そのため、フッ素樹脂の種類や加工する形状によって回転数を調整することがポイントです。

適切な回転数を設定することで、フッ素樹脂加工の効率化とコスト削減が実現できます。フライス作業を行う際には、この秘訣を押さえて効果的な加工を行いましょう。

よくある質問と回答(Q&A)

フッ素樹脂加工の際の一般的な疑問

フッ素樹脂を用いた加工作業において、最適な条件を見つけることは重要です。特にフライス加工における回転数について悩んでいる方も多いのではないでしょうか?回転数を決定する際のポイントは何でしょうか。

まず、フッ素樹脂は一般的に切削時に熱が発生しやすい素材です。そのため、適切な回転数を設定することで過度な熱や摩耗を防ぎ、加工精度を高めることができます。例えば、低速での加工では熱の影響を受けにくくなります。

実際の加工現場では、素材の種類や加工内容によって最適な回転数が異なります。そのため、試行錯誤を繰り返すことも大切です。適切な条件を見つけることで、効率的な加工を実現し、作業効率を向上させることができます。

加工ミスの原因と対策

フッ素樹脂加工時の回転数は加工品質に影響します。フライス作業において最適な回転数を選択することが重要です。回転数が速すぎるとフッ素樹脂が溶けたり削られ過ぎたりし、品質が損なわれる可能性があります。逆に回転数が遅すぎると加工が遅れ、効率が悪化します。

最適な回転数を選ぶためには、フッ素樹脂の種類や硬さ、加工する形状などを考慮する必要があります。例えば、柔らかいフッ素樹脂の場合は低速回転数が適しています。一方、硬いフッ素樹脂では高速回転数が必要になります。

正しい回転数を選択することで、きれいな仕上がりや効率的な加工が可能となります。フライス作業においては、適切な回転数を見極めることが成功のカギとなります。

高品質な加工を実現するコツ

フッ素樹脂をフライスで加工する際に重要な要素の一つが回転数です。適切な条件での加工は高品質な製品を作る秘訣です。フッ素樹脂は熱に弱いため、適切な回転数を維持することが重要です。例えば、回転数が速すぎるとフッ素樹脂が溶けてしまう可能性があります。逆に遅すぎると加工がうまくいかないこともあります。そのため、適切な回転数を見極めることが大切です。

フライス加工において、適切な回転数を見極めるためには、試行錯誤が必要です。材料や加工条件によって最適な回転数は異なるため、実際に試してみることが重要です。適切な回転数を見つけることで、製品の品質向上や生産効率の向上につながることが期待されます。フッ素樹脂加工において、回転数の調整を丁寧に行うことで、高品質な加工を実現することができます。

フッ素樹脂加工に関連する資格や研修

フッ素樹脂加工に関連する資格や研修は、フッ素樹脂を使った製品を製造するために必要不可欠です。例えば、フライス加工における回転数の秘訣を学ぶことが重要です。適切な回転数を設定することで、作業効率が向上し、製品の品質も向上します。

フッ素樹脂加工では、素材の特性や加工方法によって最適な回転数が異なります。例えば、高速回転数で加工すると素材が熱を持ちやすくなり、精度が損なわれる恐れがあります。逆に低速回転数だと作業時間がかかりすぎる場合もあります。そのため、経験を積んだ職人や専門家のアドバイスを受けることが大切です。

フッ素樹脂加工においては、回転数を適切に設定することで効率的かつ高品質な製品を生産することが可能です。しっかりとした知識と熟練した技術を身につけることが、製造業における成功の鍵となります。

まとめ

フッ素樹脂を加工する際の重要なポイントは、適切な回転数を設定することです。フライス加工では、適切な回転数を保つことが加工の質や効率に大きく影響します。特にフッ素樹脂の場合、適切な回転数を設定することで、材料の熱や摩擦を最小限に抑えることができます。これにより加工品質を向上させることが可能です。

加工時には適切な切削速度を計算し、適切な回転数を設定することが重要です。また、切削深さや切り込み量なども加工条件に影響を与えるため、これらを総合的に考慮して最適な加工条件を見つけることが大切です。適切な回転数を設定することで、フッ素樹脂の加工において効率的かつ高品質な成形を実現することができます。

失敗しないフッ素樹脂のフライス加工!回転数の選び方と加工テクニック

フッ素樹脂のフライス加工は、効率的かつ精密な加工を行うために重要な技術です。回転数の選び方や加工テクニックは、作業の成功を左右する要素となります。この記事では、失敗しないフッ素樹脂のフライス加工について解説します。フッ素樹脂の特性や適切な回転数の選び方、さらには効果的な加工テクニックまで、詳細に紹介していきます。フッ素樹脂を扱う際に役立つ知識を身につけて、より高度な加工を実現しましょう。

フッ素樹脂の基礎知識

フッ素樹脂とは

フッ素樹脂は、非常に耐熱性に優れた素材であり、さまざまな産業分野で広く使用されています。特にフライス加工においては、適切な回転数を選択することが重要です。フッ素樹脂は切削時に熱を発生しやすいため、回転数が高すぎると素材が溶ける恐れがあります。逆に低すぎると加工が進まず、表面仕上げも悪くなってしまいます。

回転数を選ぶ際には、フッ素樹脂の種類や加工する形状に合わせて適切な数値を設定する必要があります。例えば、PTFE(ポリテトラフルオロエチレン)は低速回転での加工が適しています。一方で、PFA(フルオロアルキルビニルエーテル)は高速回転での加工が効果的です。

適切な回転数を選択することで、フッ素樹脂の効率的なフライス加工が可能となり、高品質な製品を生産することができます。

PTFE(フッ素樹脂)の特性

フッ素樹脂は、非常に滑らかで耐熱性、耐薬品性に優れた特性を持っています。この特性からさまざまな産業で広く使用されています。例えば、調理器具や自動車部品、医療機器などに利用されています。

フライス加工において、回転数の選び方は非常に重要です。適切な回転数を選択することで、フッ素樹脂の加工品質を向上させることができます。低い回転数だと加工がうまくいかず、高い回転数だとフッ素樹脂が溶けてしまう可能性があります。

つまり、回転数は加工品質を左右する重要な要素となります。適切な回転数を選ぶことで、フッ素樹脂のフライス加工を失敗せずに行うことができます。

フッ素樹脂の用途と加工性

フッ素樹脂は化学的に安定性が高く、耐熱性や耐摩耗性に優れています。この特性から、様々な産業分野で幅広く利用されています。フライス加工において、回転数の選び方と加工テクニックは重要です。適切な回転数を選ぶことで、加工精度や効率が向上します。

例えば、高速回転数でのフライス加工は、フッ素樹脂の表面の仕上げを滑らかにし、精密な加工が可能になります。一方、低速回転数では削りカスの排出がスムーズになり、加工時の熱の影響を抑えることができます。

したがって、フッ素樹脂のフライス加工においては、適切な回転数を選定することがポイントとなります。正しい加工テクニックを使いながら、効率的に加工を行うことで、高品質な製品を生産することが可能です。

フッ素樹脂フライス加工の基本

フライス加工とは

フライス加工とは、工作機械を利用してフッ素樹脂を形作る加工方法のことです。この加工方法は、素材を削ることで精密な形状を作り出すことができます。回転数の選び方は、適切な加工精度や加工効率に大きな影響を与えます。例えば、適切な回転数を選ぶことで、フッ素樹脂が過熱されずに加工できます。逆に回転数が速すぎると、素材が溶けたり割れたりしてしまう可能性があります。したがって、回転数を選ぶ際には素材の特性や加工する形状に合わせて慎重に選定することが重要です。適切な回転数の選択と正しい加工テクニックを組み合わせることで、失敗のないフッ素樹脂のフライス加工が可能となります。

フッ素樹脂の切削条件の概要

フッ素樹脂の切削条件を選ぶ際には、回転数の選定が重要です。適切な回転数を選ぶことで、フッ素樹脂のフライス加工を成功させることができます。例えば、適切な回転数を選ぶことで、フッ素樹脂の熱膨張を抑制し、加工精度を向上させることができます。

フッ素樹脂は熱に弱い材料であり、高速回転数だと加工面が焼けることがあります。そのため、適切な回転数を選ぶことで加工品質を保つことができます。例えば、低速回転数で加工することで、フッ素樹脂の表面の品質を向上させることができます。

したがって、フッ素樹脂のフライス加工を失敗しないためには、適切な回転数の選定が不可欠です。適切な条件下での加工テクニックを身に付けることで、より効率的で品質の高い加工が可能となります。

フライス加工のためのフッ素樹脂選択

フッ素樹脂は、フライス加工において重要な素材です。フッ素樹脂の選択は、加工の品質や効率に大きな影響を与えます。適切な回転数の選定も重要です。例えば、高速回転数で加工すると表面が滑らかになりますが、低速回転数では精密な加工が可能になります。フッ素樹脂の種類や使用目的に合わせて最適な回転数を選ぶことがポイントです。例えば、PTFE(ポリテトラフルオロエチレン)は低速回転数での加工が適しています。一方、PFA(パーフルオロアルコキシ樹脂)は高速回転数が適しています。適切な回転数を選ぶことで、フッ素樹脂の効率的な加工が可能となります。

フッ素樹脂の切削方法と注意点

切削方法の基本

フッ素樹脂のフライス加工において、重要なポイントは適切な回転数の選定と加工テクニックです。まず、高品質な加工を目指すためには、適切な回転数を選ぶことが不可欠です。回転数が速すぎるとフッ素樹脂が溶けたり接着したりする恐れがあります。一方、回転数が遅すぎると切削がうまく行かず、表面の仕上がりも損なわれる可能性があります。

適切な回転数の選び方は、フッ素樹脂の種類や加工する材料によって異なります。例えば、PTFE(ポリテトラフルオロエチレン)では低速での加工が適しています。また、適切な切削量や刃先の選定も重要です。

フライス加工におけるテクニックを習得することで、高品質な加工が可能となります。適切な回転数の選定と正しい加工テクニックをマスターすることで、失敗のないフッ素樹脂のフライス加工が実現できます。

PTFE(フッ素樹脂)切削の特徴

フッ素樹脂は高い耐熱性や化学的安定性を持ち、様々な産業で利用されています。その特性から、フッ素樹脂の加工は独特な技術が必要とされます。フライス加工において、回転数の選定が重要です。適切な回転数を選ぶことで、切削速度や切りくず排出などの加工品質に影響が及びます。

例えば、高い回転数で切削を行うと、フッ素樹脂が加熱されすぎて変質する可能性があります。逆に、低い回転数では切削がうまくいかず、加工時間が長くなることがあります。回転数を適切に調整することで、効率的に素材を加工することができます。

したがって、フッ素樹脂のフライス加工を失敗せずに行うためには、適切な回転数を選定し、加工テクニックを磨くことが重要です。

切削時の注意点

フッ素樹脂のフライス加工において、失敗を避けるためには回転数の選び方と加工テクニックが重要です。まず、適切な回転数を選ぶことで加工効率や品質が向上します。高すぎる回転数はフッ素樹脂を溶かしてしまい、低すぎると切削がうまくいかない可能性があります。

例えば、適切な回転数を選ぶことでフッ素樹脂の加工がスムーズに行われ、素材の破損を防ぐことができます。また、適切な加工テクニックを用いることで、仕上がりの精度や表面の品質を向上させることができます。

以上のポイントを押さえることで、フッ素樹脂のフライス加工において失敗を防ぎ、効率的に加工を行うことができます。

フッ素樹脂フライス加工の回転数の選び方

回転数の基本理論

フッ素樹脂のフライス加工において、回転数の選び方は重要です。適切な回転数を選ぶことで、作業効率が向上し、品質の高い加工を実現できます。回転数の基本理論を理解することがポイントです。

まず、理由として、適切な回転数を設定することで加工精度が向上します。例えば、高すぎる回転数ではフッ素樹脂が溶ける恐れがありますが、低すぎる回転数では加工面が荒れる可能性があります。

具体的な例を挙げると、フッ素樹脂の種類や加工する材料によって適した回転数が異なります。ポリテトラフルオロエチレンの場合は低速回転が適していますが、ポリ四フッ化ビニリデンは高速回転が適しています。

加工テクニックを磨きながら、適切な回転数を選ぶことで、フッ素樹脂のフライス加工において失敗することなく、効果的に作業を行うことができます。

フッ素樹脂に適した回転数の設定

フッ素樹脂をフライス加工する際に重要なのは適切な回転数の設定です。適切な回転数を選ぶことで、フッ素樹脂を綺麗に加工することができます。たとえば、高すぎる回転数はフッ素樹脂を溶かしてしまう恐れがあります。逆に低すぎる回転数ではうまく加工できないこともあります。

そのため、フッ素樹脂を加工する際は適切な回転数を設定することが重要です。例えば、製品によって適した回転数が異なるので、加工前に製品に適した回転数を確認することが必要です。適切な回転数を選ぶことで、フッ素樹脂を効率よく加工し、失敗を防ぐことができます。

回転数と切削品質の関係

フッ素樹脂のフライス加工において、回転数は切削品質に大きな影響を与えます。適切な回転数を選ぶことが失敗しない加工のポイントです。例えば、高すぎる回転数はフッ素樹脂を溶かしてしまう可能性があります。逆に低すぎる回転数だと切削がうまくいかず、加工精度が損なわれます。回転数を選ぶ際には、フッ素樹脂の種類や加工する材料によって最適な値が異なることを考慮する必要があります。また、加工テクニックも重要で、適切な刃先形状や進給量を選択することで効率的な加工が可能となります。適切な回転数と加工テクニックを組み合わせることで、高品質なフッ素樹脂の加工が実現できます。

フッ素樹脂の微小切削に関する基礎研究

微小切削の概要

フッ素樹脂のフライス加工が失敗しないようにするためには、適切な回転数の選択が重要です。高い回転数を使用すると、フッ素樹脂が溶けたり損傷したりする可能性があります。逆に低い回転数では加工が不十分となる恐れがあります。例えば、適切な回転数を選ぶ際には、フライス加工における最適な速度を考慮する必要があります。さらに、フッ素樹脂の種類や硬さに合わせて回転数を調整することも重要です。適切な加工テクニックを使い、適切な回転数を選択することで、フッ素樹脂のフライス加工を効果的に行うことができます。

フッ素樹脂の微小加工技術

フッ素樹脂は、耐久性や耐熱性に優れた素材として幅広い用途で使用されています。その加工方法の1つにフライス加工があります。フライス加工において重要なのは回転数の選び方です。フッ素樹脂は熱に弱い性質があるため、高速回転数だと加工面が焼ける可能性があります。適切な回転数を選ぶことで、うまく加工することができます。

例えば、フッ素樹脂のフライス加工をする際には、低速から始めて徐々に回転数を上げると良いでしょう。これにより、素材が熱を持ちすぎることを防ぎながらきれいに加工することができます。適切な回転数の選択は、最終的な加工の品質に大きく影響します。フッ素樹脂の微小加工において、適切な回転数を選ぶことで失敗を防ぎ、効果的に加工を行うことができます。

微小切削のための工具選定

フッ素樹脂のフライス加工は、精密な作業が必要です。回転数の選び方と加工テクニックを失敗せずに行うためには、工具選定が重要です。高品質な工具を使用し、適切な回転数を設定することで、きめ細やかな加工が可能となります。例えば、高速回転のツールを使用すれば、フッ素樹脂の切削がスムーズに行えます。逆に低速設定では、加工が不十分になります。フライス加工では、適切な回転数を選ぶことで、作業効率が向上し、製品の品質も向上します。工具選定を慎重に行い、回転数を調整することで、フッ素樹脂のフライス加工を成功させることができます。

フッ素樹脂フライス加工のテクニック

加工テクニックの基本原則

フッ素樹脂のフライス加工では、回転数の選定が重要です。適切な回転数を選ぶことで、加工品質が向上し、作業効率が向上します。例えば、高速回転数を選択すると、フッ素樹脂が溶けることなくスムーズに切削されます。逆に低速回転数では、加工が遅くなりますが、精密な加工が可能となります。回転数の選定は材料の種類や加工する形状によって異なります。加工テクニックをマスターすることで、フッ素樹脂を効果的に加工できるようになります。フッ素樹脂の特性を理解し、適切な回転数を選定することで、失敗のないフライス加工が可能となります。

フッ素樹脂のフライス加工テクニック

フッ素樹脂のフライス加工では、回転数の選び方が重要です。適切な回転数を選ぶことで、作業効率が向上し、加工精度が向上します。例えば、フッ素樹脂は柔らかい材料なので、高速回転数で加工すると熱を発生しやすく、材料が溶ける可能性があります。逆に低速回転数だと、切削がうまくいかず加工精度が落ちてしまいます。

したがって、フッ素樹脂を効果的に加工するためには、適切な回転数を見極めることが重要です。通常、フッ素樹脂の場合は低速から始めて、徐々に回転数を上げていくと良い結果が得られることが多いです。加工テクニックとしては、このような回転数の調整がポイントとなります。

トラブル回避のためのテクニック

フッ素樹脂のフライス加工では、適切な回転数の選択が重要です。適切な回転数を選ぶことで、切削効率が向上し、加工品質が向上します。例えば、高速回転数を選択すると詳細な部分の加工が可能になりますが、低速回転数は大きな部品の加工に適しています。回転数を誤ると加工精度が低下し、ツールの摩耗が進んでしまう可能性があります。そのため、適切な回転数を選ぶことは失敗しないフッ素樹脂のフライス加工において重要です。加工テクニックにおいても回転数の確認と調整を適切に行うことで、効率的で高品質な加工が可能となります。

フッ素樹脂をフライス加工する際の実践的なアプローチ

加工前の準備

フッ素樹脂のフライス加工に失敗したくない方への準備についてお伝えします。まず、回転数の選び方が重要です。適切な回転数を選ぶことで、きれいで効率的な加工が可能となります。次に加工テクニックですが、フッ素樹脂は熱に弱いため、高速での加工は避けるべきです。適切な冷却を行いながら、適度な速度で加工を行うことがポイントです。例えば、低速の回転数での加工や適切な刃先冷却装置の使用などが挙げられます。これらのポイントを押さえて、フッ素樹脂のフライス加工を成功させましょう。

加工プロセスの最適化

フッ素樹脂のフライス加工において失敗を避けるためには、適切な回転数の選択が重要です。適切な回転数を選ぶことで、加工効率が向上し、品質の安定性が確保されます。例えば、高速回転数を選択すると、フッ素樹脂が溶けやすくなり、加工面に滑らかな仕上がりを得ることができます。

一方、低速回転数ではフッ素樹脂が溶けにくくなるため、削りカスが発生しやすくなります。つまり、適切な回転数を選ぶことで、作業効率を向上させるだけでなく、加工品質も向上させることができるのです。

フッ素樹脂のフライス加工では、回転数の選定が加工結果に大きな影響を与えることが理解されるべきです。適切な回転数を選ぶことで、効率的に加工を行い、品質の高い製品を生産することができます。

加工後の仕上げ

失敗しないフッ素樹脂のフライス加工!回転数の選び方と加工テクニック

フッ素樹脂を使用した加工では、適切な回転数を選択することが重要です。高すぎる回転数はフッ素樹脂を損傷させる可能性がありますが、低すぎると効率が悪くなる恐れがあります。適切な回転数を選ぶことで、効率的に綺麗な加工が可能となります。

例えば、フライス加工においては、適切な回転数を選択することで作業効率が向上し、加工面の仕上がりも向上します。適切な加工テクニックを取り入れることで、フッ素樹脂を失敗なく加工することができます。

適切な回転数と加工テクニックを選ぶことで、綺麗な仕上がりを実現し、効率的な加工を行うことができます。フッ素樹脂のフライス加工において、これらのポイントを押さえることが成功のカギとなります。

フッ素樹脂の正しい扱い方と保守

フッ素樹脂の取り扱い

フッ素樹脂は、熱や化学薬品に強い素材として広く使われています。フライス加工において重要なのは、適切な回転数を選ぶことです。回転数が速すぎるとフッ素樹脂が溶けたり、割れたりする恐れがあります。逆に遅すぎると加工がうまくいかないこともあります。例えば、適切な回転数を選択することで、きれいに加工できるだけでなく、フッ素樹脂の耐久性も向上します。このように、フライス加工において回転数の選び方は、作業の成功に直結する重要なポイントと言えます。適切な回転数を選んで、フッ素樹脂をしっかり加工しましょう。

加工機械の保守と管理

フッ素樹脂のフライス加工では、適切な回転数の選択が重要です。高速回転数を選ぶと加工効率が上がりますが、フッ素樹脂は熱に敏感なので過剰な熱を発生させないよう注意が必要です。低速回転数だと表面が滑らかになりますが、加工時間が長くなる欠点があります。ですから、素材の特性や加工したい形状に応じて適切な回転数を選ぶことが重要です。

例えば、高速回転数が適している場合は、細かいディテールが要求される部品の加工に適しています。一方、低速回転数は削り残しが少ないため、精度の高い部品を作成する際に重宝されます。適切な回転数を使い分けることで、フッ素樹脂のフライス加工を効果的に行い、失敗なく仕上げることができます。

安全な作業環境の確保

フッ素樹脂のフライス加工は失敗のリスクを避けるために、適切な回転数の選定と正確な加工テクニックが重要です。まず、適切な回転数を選ぶためには、フッ素樹脂の種類や加工する材料に合わせて適切な数値を設定することが不可欠です。例えば、高速回転数での加工は適さない場合もありますので、十分な検討が必要です。

加工テクニックにおいては、切削速度や切削量などを適切に調整することで、綺麗な仕上がりを実現できます。また、刃物の定期的なメンテナンスや冷却液の使用も重要です。これらのポイントを押さえることで、フッ素樹脂のフライス加工を成功させることができます。安全な作業環境を確保し、適切な技術を習得することで、効果的な加工を実現しましょう。

まとめ

フッ素樹脂のフライス加工は、適切な回転数の選択が重要です。回転数が速すぎるとフッ素樹脂が過熱して変質しやすくなり、逆に遅すぎると加工時間が長引いて生産性が低下します。加工するフッ素樹脂の種類や硬さ、刃具の材質などを考慮して適切な回転数を選ぶことがポイントです。さらに、適切な刃具の進給量や切刃形状、冷却方法などの加工テクニックも重要です。これらの要素を考慮しながら、失敗しないフッ素樹脂のフライス加工を行いましょう。

精度アップ!フッ素樹脂フライス加工のための温度・速度管理術

精密な製品加工を目指す際に欠かせない要素の一つが、加工時の温度と速度の管理です。特にフッ素樹脂のフライス加工においては、正確な温度と速度の調整が品質向上に直結します。本記事では、これらの重要な要素に焦点を当て、精度アップを目指すための温度・速度管理術を解説します。

フッ素樹脂はその特性上、加工時には独自の注意が必要です。温度管理が不適切だと素材の変形や加工精度の低下を招き、速度が速すぎると表面仕上げに悪影響を与える可能性があります。それでは、フッ素樹脂フライス加工においてどのように温度と速度を適切に管理すれば良いのでしょうか。加工条件を最適化するためのポイントを細かく解説していきます。

加工業界で革新を目指す皆様にとって、この記事は加工品質向上のヒントや新たな知識を提供するものとなることを期待しています。精度と効率を両立させるために、ぜひ温度・速度管理術をマスターして、フッ素樹脂フライス加工における技術力を高めてください。

フッ素樹脂フライス加工の基礎

フッ素樹脂の特性とは

フッ素樹脂は、非常に優れた特性を持つ素材です。耐熱性、耐薬品性、耐摩耗性などが挙げられます。これらの特性を活かして、フッ素樹脂はさまざまな用途に利用されています。例えば、調理器具や工業製品など幅広い分野で使用されています。

フライス加工は、フッ素樹脂を使った製品を作る際に重要な加工法の一つです。加工の際には、適切な温度と速度管理が欠かせません。適切な条件で行うことで、製品の精度が向上し、品質を確保することができます。

フッ素樹脂フライス加工において、適切な温度と速度を管理することは重要です。これにより、製品の品質向上や効率的な製造が可能となります。しっかりとした管理術を身につけることで、製品の精度を高めることができます。

フライス加工とその原理

フライス加工は、工作機械を使用して素材を切削する方法です。この加工は、精密な部品を作る際に重要な役割を果たします。フッ素樹脂は、耐熱性や耐薬品性が高い素材であり、様々な産業分野で利用されています。フッ素樹脂をフライス加工する際には、適切な温度や速度の管理が欠かせません。

なぜなら、温度や速度の調整が適切でないと、フッ素樹脂が溶けたり割れたりする可能性があります。例えば、過度な熱にさらすとフッ素樹脂が劣化しやすくなります。逆に、適切な温度と速度で加工すれば、綺麗な仕上がりや精度の高い部品を得ることができます。

したがって、フッ素樹脂のフライス加工を行う際には、温度と速度の管理をしっかりと行うことが重要です。適切な条件下での加工によって、高品質な部品を効率的に製造することが可能となります。

加工条件とフッ素樹脂の関係

フッ素樹脂のフライス加工において、適切な温度と速度の管理は精度向上に不可欠です。例えば、過度に高い温度や速度はフッ素樹脂を溶かしたり変質させたりする恐れがあります。逆に、低すぎる温度や速度では加工が遅れたり、表面の仕上がりが悪くなる可能性があります。

つまり、適切な温度と速度を選定することで、フッ素樹脂のフライス加工を効果的かつ効率的に行うことができるのです。例えば、特定のフッ素樹脂を使用する場合には、その材質に適した温度範囲と速度設定を事前に確認することが重要です。

このように、適切な加工条件を把握することで、フッ素樹脂のフライス加工における精度向上を図ることができます。結果として、製品の品質向上や生産性の向上につながることが期待されます。

フッ素樹脂の加工における温度管理

温度変化がフッ素樹脂に及ぼす影響

温度変化がフッ素樹脂に及ぼす影響

フッ素樹脂は加工時に適切な温度管理が必要です。なぜなら、温度が変化するとフッ素樹脂の性質に影響を与えるからです。例えば、高温で加工するとフッ素樹脂が溶けやすくなり、低温ではうまく成形されない場合があります。

加工の速度も重要です。速度が速すぎると熱が適切に伝わらず、遅すぎると品質が低下することがあります。そのため、適切な速度と温度を管理することが精度アップのために重要です。

このように、フッ素樹脂の加工では温度と速度のバランスが重要です。適切な条件で加工すれば、より良い成形が可能となります。

理想的な加工温度範囲の探求

フッ素樹脂フライス加工において、理想的な加工温度範囲を見つけることは重要です。フッ素樹脂は熱に弱い性質がありますので、適切な温度管理が必要です。例えば、高すぎる温度ではフッ素樹脂が溶けたりしてしまいます。逆に低すぎる温度ではうまく削れないことがあります。

適切な加工速度も重要です。速すぎると加工面が荒れたり、割れが生じる可能性があります。一方、遅すぎると生産性が損なわれることがあります。加工条件を適切に管理することで、精度の高いフッ素樹脂加工が可能となります。

したがって、フッ素樹脂フライス加工においては適切な温度と速度管理が重要です。これらをバランスよく調整することで、効率的かつ精密な加工が実現できるのです。

加工現場での温度管理方法

最近、フッ素樹脂のフライス加工において、温度や速度の管理が非常に重要とされています。なぜなら、フッ素樹脂は高温で加工することができるため、正確な温度管理が品質を向上させるからです。例えば、適切な温度設定が行われないと、フッ素樹脂が溶けてしまったり、加工精度が低下したりする可能性があります。

加工現場では、適切な温度と速度を設定することで、効率的に加工が行われます。例えば、特定のフッ素樹脂の場合、適切な温度は◯◯度で、速度は◯◯rpmといった具体的な条件設定が重要です。これにより、加工品質や生産性が向上し、無駄や不良品の発生を減らすことができます。

したがって、フッ素樹脂フライス加工においては、適切な温度・速度管理が重要であり、これを実践することで加工効率が向上し、高品質な製品を生産することが可能となります。

フッ素樹脂フライス加工の速度調整

切削速度の基本

フッ素樹脂のフライス加工において、切削速度の管理は精度向上に欠かせません。高い切削速度が品質の向上や生産性の向上につながります。例えば、適切な温度と速度で加工を行うと、フッ素樹脂が熱で溶けるのを防ぎ、きれいな加工面を得ることができます。逆に、速度が遅すぎると加工面が荒れてしまう可能性があります。

フッ素樹脂の特性を理解し、適切な温度と速度を設定することが重要です。例えば、低速での加工は熱を加えすぎずに、素材を正確に削ることができます。また、高速での加工は短時間での生産性向上につながりますが、適切な冷却が必要です。

したがって、フッ素樹脂のフライス加工においては、適切な切削速度の基本を押さえることが重要です。

フッ素樹脂適切な切削速度の決定

フッ素樹脂のフライス加工において、適切な切削速度の決定は精度向上に重要です。適切な温度・速度管理術を実践することで、作業効率が向上し、加工品質が向上します。例えば、高速回転の切削工具を使用する際は、正確な温度設定と適切な切削速度を確保することが必要です。

フッ素樹脂は熱に敏感な素材であり、過度な熱が加工品質に悪影響を及ぼす可能性があります。そのため、適切な温度管理を行うことが重要です。例えば、冷却液の使用や適切な作業環境の確保が必要です。

したがって、適切な切削速度と温度管理を行うことで、フッ素樹脂のフライス加工における精度向上が期待されます。加工条件を適切に管理することで、効率的かつ高品質な加工が可能となります。

速度管理による加工精度の向上

フッ素樹脂フライス加工において、温度と速度の管理は加工精度向上に重要です。適切な温度と速度設定が、加工品質に大きな影響を及ぼします。例えば、高温での加工はフッ素樹脂の溶解を引き起こし、精度を損なう可能性があります。逆に低温では、加工がうまく進まないこともあります。

また、速度管理も大切です。加工速度が速すぎると、加工物が破損する恐れがあります。一方で、速度が遅すぎると加工時間が長引き、生産性が低下します。適切な速度設定によって、加工効率が向上し、品質の一貫性が確保されます。

したがって、温度と速度のバランスを考慮しながら加工条件を適切に管理することが、フッ素樹脂フライス加工において精度向上を実現するポイントです。

フッ素樹脂の摺動性と耐熱性

摺動性が加工に与える影響

摺動性が加工に与える影響は重要です。フッ素樹脂のフライス加工において、適切な温度と速度管理が精度向上に繋がります。なぜなら、適切な温度と速度が保たれることで、材料が均一に加工され、加工面の質が向上します。例えば、高温での過剰な摩擦熱はフッ素樹脂を溶かす恐れがあり、加工精度が低下します。逆に、低温では加工が困難になります。そのため、温度と速度のバランスを保つことが必要です。結論として、フッ素樹脂フライス加工においては、適切な温度と速度管理が精度の向上につながります。

耐熱性を活かした加工方法

フッ素樹脂は高い耐熱性を持つため、加工時には適切な温度と速度管理が重要です。例えば、フッ素樹脂をフライス加工する際、高温での加工が必要ですが、温度が低すぎると加工がうまくいかないことがあります。適切な温度設定により、フッ素樹脂が溶けずにうまく加工できます。

また、速度管理も重要です。加工速度が速すぎるとフッ素樹脂が削られすぎてしまい、精度が損なわれる恐れがあります。適切な速度設定により、キズや歪みなどを最小限に抑えることができます。

このように、フッ素樹脂の加工においては、適切な温度と速度管理が精度向上につながります。加工条件を適切に設定することで、効率的かつ高品質な加工が可能となります。

摺動性と耐熱性のバランス

フッ素樹脂のフライス加工において、温度と速度の管理は非常に重要です。適切な温度と速度を保つことで、精度を高めることができます。例えば、高温での加工はフッ素樹脂を柔らかくしすぎてしまい、精密さが損なわれる恐れがあります。逆に低温では加工が困難になるため、最適な温度を設定することが大切です。

また、速度の管理も重要です。速度が速すぎると加工精度が低下し、余分な摩擦熱によってフッ素樹脂が変質するおそれがあります。適切な速度を選択することで、きれいな仕上がりを実現できます。

このように、温度と速度のバランスをうまくとることで、フッ素樹脂のフライス加工の精度を向上させることができます。

フッ素樹脂の微小切削加工

微小切削の基礎知識

フッ素樹脂のフライス加工において、温度と速度の管理は精度を向上させるために非常に重要です。例えば、適切な温度制御を行うことで、フッ素樹脂の硬度や耐熱性が保たれ、加工精度が向上します。同様に、適切な加工速度を設定することで、フライス加工中の摩擦や熱の発生を抑えることができ、加工表面の品質を高めることができます。このように、温度と速度の適切な管理によって、フッ素樹脂のフライス加工の品質と効率が向上するのです。精度向上を目指す際には、温度と速度のバランスを見極めることが重要です。

フッ素樹脂における微小切削の特徴

フッ素樹脂の微小切削は、繊細な加工作業が求められ、そのためには適切な温度と速度管理が肝要です。例えば、フッ素樹脂は加熱しやすく、高温になると変質してしまう性質があります。そのため、適切な温度設定を保つことが重要です。

さらに、フライス加工においては、適正な回転速度や進行速度を設定することが重要です。速度が速すぎると加工精度が低下し、遅すぎると加工時間が長引いてしまいます。例えば、適切な回転速度を保つことで、フッ素樹脂の微小切削において精密な加工が可能となります。

したがって、フッ素樹脂フライス加工においては、温度と速度の管理を適切に行うことが精度向上のカギとなります。適切な条件下での加工作業は、高品質な製品を生み出すために欠かせません。

精度を高める微小切削技術

フッ素樹脂は、非常に耐熱性や耐薬品性に優れた素材です。フライス加工において、温度や速度の適切な管理は精度向上の鍵となります。例えば、適切な温度管理が行われないと、フッ素樹脂が溶けてしまう可能性があるため、加工精度が低下します。

また、速度が速すぎると表面が傷つき、製品の品質が損なわれる恐れがあります。逆に速度が遅すぎると生産性が低下し、コストがかさむことも考えられます。

このように、フッ素樹脂フライス加工においては、適切な温度と速度の管理が重要です。適切な条件下で加工を行うことで、精度を高めることが可能となります。結論として、温度や速度の適切な管理は、フッ素樹脂のフライス加工において欠かせない要素であると言えます。

樹脂切削工場の温度管理実践

工場環境における温度の重要性

精度を高めるためには、工場環境における温度の管理が重要です。例えば、フッ素樹脂のフライス加工を考えますと、適切な温度と速度の設定が必要です。

まず、温度が高すぎるとフッ素樹脂が溶けてしまう可能性があります。逆に低すぎると加工が難しくなります。ですから、適切な温度範囲を保つことが大切です。

また、速度も重要です。速すぎると加工精度が低下し、遅すぎると時間がかかります。適切な速度で加工することで、効率的に作業を行うことができます。

このように、温度と速度の管理を適切に行うことで、フッ素樹脂のフライス加工の精度を向上させることができます。

実践的温度管理のテクニック

精度アップ!フッ素樹脂のフライス加工において重要な要素は温度と速度の管理です。正確な温度設定と適切な加工速度は、高品質な加工を可能にします。例えば、過度な加熱はフッ素樹脂を変質させ、加工精度を損なう可能性があります。逆に、適切な温度と速度のバランスを保つことで、素材の特性を最大限に活かし、精密な加工が実現できます。

加工条件を最適化するためには、材料の種類や加工機器の性能を考慮する必要があります。例えば、特定のフッ素樹脂は特定の温度範囲で最適な加工性能を発揮します。加工条件を試行錯誤しながら見つけることが重要です。適切な温度・速度管理の下でのフライス加工は、製品の精度を向上させるだけでなく、生産効率も向上させることができます。

温度管理によるトラブル防止策

フッ素樹脂のフライス加工において、適切な温度と速度の管理は精度を向上させる重要なポイントです。例えば、高温で加工するとフッ素樹脂が溶けたり、燃えたりするリスクがあります。逆に低温で加工すると加工精度が損なわれる可能性があります。そのため、適切な温度設定が必要です。

また、加工速度も重要です。速度が速すぎるとフッ素樹脂が削られ過ぎて精度が低下し、逆に遅すぎると加工時間がかかり過ぎる可能性があります。適切な速度設定を行うことで、効率的な加工が可能となります。

このように、温度と速度の正確な管理によってフッ素樹脂フライス加工の品質が向上し、トラブルを防ぐことができます。適切な条件設定を行い、安定した加工を実現しましょう。

フッ素樹脂フライス加工条件の最適化

加工条件の選定基準

フッ素樹脂のフライス加工において、適切な温度と速度管理は精度向上に欠かせません。まず、なぜこの管理が重要なのかを考えてみましょう。フッ素樹脂は熱に敏感であり、適切な温度を保つことで加工中の変形を防ぎます。さらに、適切な加工速度を確保することで加工表面の仕上がりを向上させることができます。

加工条件の選定基準については、例えば加工物の種類や形状、加工機の性能などによって異なります。具体的な例を挙げると、高速回転による高温加工は、精密な部品加工に適しています。一方で低速切削は表面の仕上がりを重視する際に有効です。

結論として、フッ素樹脂のフライス加工においては、適切な温度と速度管理が品質向上につながります。加工条件の選定基準を適切に理解し、実践することが重要です。

材料と工具の適合性

フッ素樹脂は耐熱性や耐薬品性に優れているため、様々な産業で利用されています。フライス加工においてもフッ素樹脂は重要な材料となりますが、加工条件の適切な管理が精度向上につながります。加工する際の温度や速度を適切にコントロールすることで、加工精度が向上し、製品の品質も向上します。

例えば、フッ素樹脂の種類や厚さによって最適な加工条件が異なります。厚いフッ素樹脂を加工する場合は、適切な温度と速度を設定することが重要です。また、加工時の刃先形状や刃先材質も影響を与えるため、工具の選定も重要です。

温度や速度を正確に管理することで、フッ素樹脂のフライス加工における精度向上につながります。適切な加工条件を選定し、正確な作業を行うことで、高品質な製品を生産することが可能となります。

継続的な品質向上のための工程管理

精度アップ!フッ素樹脂フライス加工のための温度・速度管理術

フッ素樹脂は、耐熱性や耐薬品性に優れた素材であり、様々な産業で使用されています。フライス加工は、フッ素樹脂を切削する際に重要な工程です。この際、温度と速度の管理が品質向上に直結します。

まず、温度管理は重要です。フッ素樹脂は高温で加工されると変形することがあります。適切な温度設定を行うことで、加工精度を高めることができます。また、速度管理も同様に重要です。適切な切削速度を設定することで、加工時の摩擦や熱の発生を抑え、製品の仕上がりを向上させることができます。

温度と速度のバランスを考えながら、フッ素樹脂フライス加工の工程管理を行うことで、より高い精度を実現できるでしょう。

まとめ

フッ素樹脂を使用したフライス加工において、加工条件の適切な管理が精度向上につながります。温度と速度のバランスを調整することで、材料の変形を最小限に抑えながら効率的な加工が可能となります。加工条件の正確な管理が、品質向上や生産性の向上につながるため、注意深く設定することが重要です。

フッ素樹脂フライス加工のための最適条件ガイド

あなたの製品やプロジェクトの製造において、フッ素樹脂を使用している場面はありますか?もしフッ素樹脂フライス加工について正しい条件を知りたいと思っているなら、このガイドが役立つかもしれません。

フッ素樹脂はその特性から加工が難しい素材として知られていますが、適切な条件でのフライス加工によって素材の特性を最大限に活かすことができます。このガイドでは、フッ素樹脂フライス加工のための最適条件について詳しく解説します。

加工条件、ツールの選び方、最適な加工速度など、フッ素樹脂を効果的に加工するためのポイントを指南します。さらに、加工中によくある問題やその解決策についても紹介します。フッ素樹脂フライス加工に関する専門知識を身に付け、より効率的かつ品質の高い加工を実現しましょう。

フッ素樹脂フライス加工の基本

フッ素樹脂とは

フッ素樹脂は、特定の有機フッ素化合物を含む高分子化合物の一種です。この特殊な樹脂は、高い耐熱性や耐薬品性を有しており、広く工業製品や調理器具などに利用されています。例えば、フッ素樹脂は非粘着性があるため、調理時の食材のくっつきを防ぐためのフライパンなどに使用されています。

フッ素樹脂のフライス加工は、これらの特性を活かした加工方法であり、精密な形状や表面仕上げが求められる部品などに広く用いられています。適切な加工条件を設定することで、フッ素樹脂の加工効率や品質を向上させることが可能です。

したがって、フッ素樹脂フライス加工を行う際には、適切な加工条件を遵守することが重要です。これにより、製品の性能や耐久性を向上させるだけでなく、生産効率も向上させることができます。

フッ素樹脂製品の特性

フッ素樹脂製品は、耐熱性、耐薬品性、非粘着性などの特性を持っています。これらの特性から、フッ素樹脂はさまざまな産業分野で広く使用されています。例えば、調理器具や工業製品、医療機器など幅広い製品に利用されています。

フッ素樹脂をフライス加工する際には、適切な条件が重要です。適切な切削速度や切削深さ、冷却方法などを適切に設定することで、フッ素樹脂の加工精度や仕上がりを向上させることができます。

また、フッ素樹脂のフライス加工では、適切な切削工具や工具の状態管理も重要です。切削工具の選定や定期的なメンテナンスを行うことで、効率的かつ安定した加工が可能となります。

これらの条件を適切に調整することで、フッ素樹脂のフライス加工において高品質な製品を生産することができます。

フライス加工の概要

フッ素樹脂のフライス加工は、工業製品の製造において重要な工程です。フッ素樹脂は耐熱性や耐薬品性に優れているため、加工が難しいことで知られています。ですが、適切な加工条件を設定することで、効率的に加工できるようになります。

例えば、適切な回転数や送り速度を設定することで、フッ素樹脂を正確に加工することが可能です。また、適切な切削油の使用や工具の選定も重要です。これらの条件を見極めることで、品質の高い製品を効率的に生産することができます。

フッ素樹脂フライス加工においては、適切な条件設定が重要であり、工程の効率化につながります。これらの条件を正しく把握し、実践することで、製品の製造をスムーズに進めることができるでしょう。

フッ素樹脂フライス加工の重要性

フッ素樹脂フライス加工は、耐熱性や耐薬品性に優れた特性を持つフッ素樹脂を加工する方法です。この加工方法は、産業分野において広く活用されています。なぜなら、フッ素樹脂は金属や他の素材と比べて優れた特性を持ちながら、加工が難しい性質を持っているためです。

特に、フッ素樹脂は非常に滑りやすく、他の素材との密着性が低いため、正しいフライス加工条件を設定することが重要です。適切な切削速度や切削量、冷却方法などの条件設定が、加工精度や効率性に直結します。

例えば、高速かつ適正な冷却方法を使用することで、フッ素樹脂の加工品質を向上させることができます。したがって、フッ素樹脂フライス加工の最適条件を確立することは、産業界における製品品質向上や生産効率向上につながる重要な要素と言えるでしょう。

フッ素樹脂フライス加工条件の理解

切削速度の選定

フッ素樹脂のフライス加工において、切削速度の選定は非常に重要です。適切な切削速度を選ぶことで、加工品質を向上させることができます。例えば、高速での切削速度を選択すると、フッ素樹脂が熱で溶けることなく効果的に加工されることが確認されています。つまり、高速切削は加工効率を向上させることが期待できます。

一方で、低速切削を選択すると、フッ素樹脂の破損や割れを防ぐことができます。より細かい加工をする際などには、低速切削が適しています。適切な切削速度を選定することで、作業効率を向上させるだけでなく、加工品質を確保することが重要です。これらの条件を考慮しながら、フッ素樹脂フライス加工において最適な切削速度を選定することが大切です。

切込み量の調整

フッ素樹脂のフライス加工において、切込み量の調整は重要です。適切な切込み量を設定することで、加工精度や加工効率を向上させることができます。例えば、切込み量を大きく設定すると、加工所要時間が短縮されますが、加工表面の仕上がりが荒れる可能性があります。逆に、切込み量を小さく設定すると加工時間は長くなりますが、綺麗な仕上がりが期待できます。ですので、ご使用のフッ素樹脂の種類や加工条件に合わせて適切な切込み量を選択することがポイントです。切込み量の調整により、フッ素樹脂のフライス加工を効果的に行うことができます。

送り量の設定

フッ素樹脂フライス加工のための最適条件ガイド

フッ素樹脂は、高い耐熱性や化学的安定性を持ち、工業製品や調理器具など幅広い分野で利用されています。フライス加工は、フッ素樹脂を加工する際に重要な工程です。適切な加工条件を設定することは、製品の品質や加工効率に直結します。

まず、フッ素樹脂の種類や硬度、形状などを考慮して適切な送り量を設定する必要があります。送り量が多すぎると加工精度が低下し、送り量が少なすぎると加工時間が増加する可能性があります。

具体的な例として、フッ素樹脂PFAをフライス加工する場合、適切な送り量は0.05mm~0.15mm程度であることが一般的です。このように、適切な条件を設定することでフッ素樹脂の効率的な加工が可能となります。

フッ素樹脂フライス加工においては、送り量の設定が重要なポイントとなります。正確な条件設定によって製品の品質向上や生産性の向上が期待されます。

ツール選択の基準

フッ素樹脂フライス加工のための最適条件ガイド

フッ素樹脂を効果的にフライス加工するためのツール選択の基準について探ります。フッ素樹脂は耐熱性や耐薬品性に優れているため、精密な加工が求められます。適切なツールを選択することは、加工の品質や効率に直結します。

ツール選択の基準として、まずはフッ素樹脂の特性を理解することが重要です。例えば、フッ素樹脂は比較的軟らかいため、適切な刃先形状や刃先材質が必要です。また、フッ素樹脂の粘着性や熱伝導率も考慮し、適切な切削速度や冷却方法を選定することが重要です。

このように、適切なツール選択によりフッ素樹脂フライス加工の効率性や品質が向上し、生産性向上につながります。

PTFEフッ素樹脂のフライス加工技術

PTFEの物理的性質と加工への影響

PTFE(ポリテトラフルオロエチレン)は、高い耐熱性、耐薬品性、低摩擦性を持つ特性を持っています。これらの特性は、加工時に重要な影響を与えます。

まず、PTFEの低摩擦性は、フライス加工時に切削工具との摩擦を減らし、作業効率を向上させます。さらに、耐熱性により、高速での加工にも耐えることができます。これにより、加工時間を短縮して生産性を向上させることができます。

また、PTFEは非常に薄い材料でも高い強度を持ちます。そのため、細かい部品や複雑な形状の加工にも適しています。

以上の理由から、PTFEの特性はフライス加工において重要であり、適切な加工条件を設定することで効率的に加工を行うことができます。

PTFEフライス加工のコツ

PTFE(ポリテトラフルオロエチレン)は、高い耐熱性やケミカル耐性を持つ素材であり、様々な産業で広く使用されています。PTFEを効果的に加工するためには、適切な条件が重要です。

まず、フライス加工を行う際には、適切な切削速度と送り速度を設定することが重要です。切削速度が速すぎると熱による変質や加工精度の低下が起こります。一方、切削速度が遅すぎると刃先に負担がかかりますので、適切な速度で加工することがポイントです。

さらに、切削工具の選定も重要です。PTFEは柔らかい材料であるため、刃先の形状や材質に注意が必要です。適切な刃先を選ぶことで、スムーズなフライス加工が可能となります。

これらの条件を守ることで、PTFEのフライス加工を効率的かつ品質高く行うことができます。

加工精度を高めるための工夫

フッ素樹脂フライス加工において、加工精度を高めるための工夫が重要です。例えば、適切な切削速度と切削深さを設定することで、加工時の熱や摩擦を最小限に抑えることができます。また、適切な刃先形状や刃先材質を選定することも精度向上に有効です。例えば、高硬度の刃先を使用することで長時間の加工でも切れ味を保つことができます。さらに、工作機械の定期メンテナンスや切削液の適切な管理も加工精度向上につながります。これらの工夫を行うことで、フッ素樹脂フライス加工における精度を高めることができます。

切削加工業者のためのフッ素樹脂取り扱いガイド

フッ素樹脂の安全な取り扱い

フッ素樹脂は高い耐熱性や耐薬品性を持ち、さまざまな分野で広く使用されています。しかし、フッ素樹脂をフライス加工する際には適切な条件が必要です。適切な条件を守ることで、加工精度が向上し、加工過程での効率もアップします。

まず、フッ素樹脂をフライス加工する際には、適切な切削速度や切削量を設定することが重要です。速度が速すぎると加工面が損傷する恐れがありますが、適切な速度で加工することで綺麗な仕上がりが期待できます。

さらに、適切な冷却や潤滑もポイントです。加工中には適切な冷却材を使用して加工温度を管理し、潤滑剤を適切に用いることで摩擦を減らし、加工精度を向上させることができます。

以上の条件を守ることで、フッ素樹脂のフライス加工を安全かつ効果的に行うことが可能です。

加工時の注意点

[### 加工時の注意点]

フッ素樹脂のフライス加工において重要な条件を考えてみましょう。まず、適切な切削速度と刃の形状が必要です。フッ素樹脂は熱に弱いため、高速での切削は避けるべきです。適切な切削速度を設定することで、加工品質を向上させることができます。次に、刃の選定も重要です。フッ素樹脂は硬くて滑りやすい性質があるため、適切な刃を選ぶことで切削の効率を高めることができます。

具体的な例を挙げると、高速での切削を行った場合、フッ素樹脂が溶けてしまい加工精度が下がる可能性があります。また、刃の選定を怠ると切りくずが詰まってしまい、加工効率が低下することがあります。

以上のように、フッ素樹脂のフライス加工には適切な切削速度と刃の選定が重要です。これらの条件を守ることで、効率的かつ品質の高い加工が可能となります。

フッ素樹脂の加工環境の最適化

フッ素樹脂の加工環境を最適化するためには、いくつかの重要な条件があります。まず、フッ素樹脂は高温で溶けやすい性質がありますので、適切な冷却システムが必要です。加工時には、過度の摩擦や圧力を避け、適切な速度で加工することが重要です。例えば、過去に加工した際に生じた欠陥や不良品から学び、より効率的かつ高品質な加工方法を模索することが大切です。

また、加工機器の適切なメンテナンスも重要です。定期的な点検や清掃を怠らず、正確な設定を維持することで、フッ素樹脂の加工品質を向上させることができます。これらの条件を遵守することで、フッ素樹脂の加工環境を最適化し、より効率的で高品質な製品を生産することが可能となります。

樹脂切削条件の選定と最適化

切削条件の基本要素

フッ素樹脂のフライス加工において、切削条件は重要な基本要素です。適切な条件を設定することで、作業効率や加工精度を向上させることができます。例えば、適切な切削速度と送り速度を選定することで、フッ素樹脂の加工品質を向上させることができます。また、切削油や冷却液の適切な使用も重要です。これらの条件を適切に設定することで、加工中の摩耗や熱の影響を最小限に抑えることができます。最終的には、最適な切削条件を見つけることで、フッ素樹脂の効率的な加工を実現できるでしょう。

樹脂切削におけるチャレンジ

フッ素樹脂のフライス加工は、樹脂切削における重要なチャレンジです。このプロセスを効果的に行うためには、最適な条件設定が欠かせません。例えば、適切な切削速度や切削量を設定することが重要です。フッ素樹脂は熱に敏感な性質を持っており、適切な温度管理も必要です。

さらに、切削工具の選択も重要です。硬質な切削工具を使用することで、フッ素樹脂の加工精度を向上させることができます。また、適切な冷却システムを導入することで、加工中に発生する熱を効果的に制御することができます。

以上の条件を適切に設定することで、フッ素樹脂のフライス加工を効率的かつ精密に行うことが可能となります。結果として、高品質な製品を生産することができるでしょう。

切削条件の最適化手法

フッ素樹脂のフライス加工において、切削条件の最適化手法は重要です。適切な条件を設定することで、効率的かつ品質の高い加工が可能となります。例えば、適切な切削速度や切削深さを設定することによって、フッ素樹脂の加工性能を最大限に引き出すことができます。また、適切な冷却方法や工具の選定も重要です。これらの条件を見極めることで、加工時の熱などの影響を最小限に抑えることができます。最終的には、高精度かつ安定した加工を実現することが可能となります。フッ素樹脂フライス加工においては、適切な切削条件の最適化が成功の鍵となります。

PCTFEフッ素樹脂のフライス加工方法

PCTFEの特徴と加工の難しさ

PCTFEは、非常に耐熱性や化学耐性に優れたフッ素樹脂であり、様々な産業分野で幅広く利用されています。しかし、その加工は容易ではありません。PCTFEは非常に硬く、融点も高いため、加工時には高度な技術と知識が必要です。特に、フライス加工においては、適切な刃物や加工条件を選定することが重要です。

例えば、PCTFEをフライス加工する際には、適切な刃物の選択が鍵となります。硬度の高いPCTFEを綺麗に切削するためには、適切な刃物の形状や切れ刃の角度を考慮する必要があります。さらに、適切な切削速度や切込み量を設定することで、加工品質を向上させることができます。

したがって、PCTFEの特徴や加工の難しさを理解し、適切な加工条件を選定することが重要です。これにより、PCTFEを効果的に加工し、高品質な製品を生産することが可能となります。

PCTFEフライス加工のポイント

PCTFEフライス加工のポイント

PCTFE(ポリクロロトリフルオロエチレン)は、高い耐化学性と耐熱性を持つフッ素樹脂の一種です。この素材をフライス加工する際には、いくつかのポイントに注意する必要があります。

まずは、切削速度と切削深さを適切に設定することが重要です。PCTFEは硬くて脆い素材なので、適切な切削条件で加工することで割れやすさを軽減できます。

また、刃先の形状や刃先角度も重要な要素です。適切な刃先形状を選ぶことで切削時の摩擦や熱の発生を抑えることができ、加工精度を向上させることができます。

さらに、適切な冷却・潤滑を行うことも大切です。十分な冷却・潤滑を行うことで加工表面の仕上がりを向上させるだけでなく、工具の寿命も延ばすことができます。

これらのポイントを押さえてPCTFEフライス加工を行うことで、効率的に高精度な加工が可能となります。

加工品質を左右する要因

フッ素樹脂のフライス加工において、加工品質を左右する要因はさまざまです。まず、適切な切削速度や切削量を設定することが重要です。過剰な切削速度や切削量は加工品質を低下させる可能性があります。また、切削工具の適切な選択も必要です。例えば、適切な切削エンドミルを使用することで、滑らかな仕上がりを実現できます。

さらに、作業環境も加工品質に影響を与えます。適切な温度や湿度を保つことで、フッ素樹脂の加工精度を向上させることができます。さらに、作業中に生じる振動や揺れを抑えることも重要です。

以上の要因を考慮し、適切な加工条件を設定することで、フッ素樹脂のフライス加工において高品質な加工品を実現することが可能となります。

フッ素樹脂フライス加工のトラブルシューティング

よくある加工トラブルとその原因

フッ素樹脂をフライス加工する際によくあるトラブルとその原因について考えてみましょう。まず、加工トラブルの一つとして、切削時にチップの付着が挙げられます。これは、フッ素樹脂が加工中に熱を持ち、切削刃に付着してしまうことが原因です。そのため、十分な冷却や切削速度の調整が重要です。次に、寸法精度が出ないトラブルもあります。これは、加工時の振れや刃の摩耗が原因で、適切な工具の選択や定期的なメンテナンスが必要です。

加工条件を最適化するためには、適切な切削速度や刃先の選定、冷却方法の工夫などが求められます。例えば、フッ素樹脂の種類や硬さによって最適な加工条件が異なります。これらの要素を考慮しながら、トラブルを未然に防ぐために工程を検討することが大切です。フッ素樹脂のフライス加工をスムーズに行うためには、適切な条件設定と工具の管理が欠かせません。

トラブルを防ぐための対策

フッ素樹脂フライス加工のための最適条件ガイド

フッ素樹脂のフライス加工を行う際には、正しい条件設定が重要です。例えば、適切な切削速度や切削深さ、工具の選定などがポイントとなります。これらの条件を適切に設定することで、加工精度の向上や加工効率の向上が期待できます。

フッ素樹脂は熱に弱い特性を持つため、適切な冷却が必要です。また、切削時には過度な加圧や急激な切削速度の変化は避けるべきです。これらの対策を講じることで、フッ素樹脂のフライス加工におけるトラブルを防ぐことができます。

最適な条件設定と適切な対策を講じることで、フッ素樹脂のフライス加工をスムーズに行い、高品質な製品を生産することが可能となります。

加工トラブル時の対応策

フッ素樹脂フライス加工のための最適条件ガイド

加工トラブル時の対応策

フッ素樹脂のフライス加工において、トラブルが発生した際の対応策を考えることは重要です。例えば、加工中に切削不良が生じた場合、刃先の交換や適切な刃先の選定、適切な切削速度・送り速度の設定などが必要です。また、加工面に凹凸やバリが生じた場合には、工具の交換や切削条件の見直しが必要となります。これらの対応策を適切に実施することで、効率的かつ品質の高いフッ素樹脂のフライス加工が可能となります。

したがって、加工トラブルが発生した際には、冷静に原因を分析し、適切な対応策を講じることが重要です。これにより、生産性の向上や製品品質の向上につながることが期待されます。

フッ素樹脂製品の精度向上とフライス加工の未来

精度向上を目指すための新技術

フッ素樹脂フライス加工のための最適条件ガイド

フッ素樹脂のフライス加工において、正確な加工を行うためには新しい技術の導入が不可欠です。従来の加工方法では精度が不十分であったり、効率が低かったりすることがあります。そのため、新技術を取り入れることで、加工精度の向上が期待されます。

具体的には、最適な切削速度や切削深さ、冷却方法などを適切に設定することが重要です。例えば、特定のフッ素樹脂に対応した刃物や工具を使用することで、加工効率が向上するでしょう。また、適切な切削条件を見極めるためには、実際に試作品を作成し、検証を行うことも必要となります。

新技術を取り入れることで、フッ素樹脂フライス加工の品質と効率を向上させることができます。これにより、製品の生産性向上やコスト削減が期待されます。

フライス加工技術の進化とフッ素樹脂

フライス加工技術の進化に伴い、フッ素樹脂の重要性が高まっています。フッ素樹脂は耐熱性や耐摩耗性に優れており、加工性も良好です。例えば、航空機や自動車産業において、フッ素樹脂が部品製造に広く使用されています。これは、強度や耐久性が求められる環境での優れた性能が評価されているからです。

また、フッ素樹脂の特性から、精密な形状や表面仕上げが要求される製品にも適しています。たとえば、医療機器や半導体製造において、フッ素樹脂が重要な役割を果たしています。加工条件を適切に設定することで、フライス加工において高品質な部品を効率的に製造することが可能です。このように、フッ素樹脂は現代産業において欠かせない素材となっています。

持続可能な製造への影響と展望

フッ素樹脂フライス加工のための最適条件ガイド

フッ素樹脂は、その耐熱性や耐薬品性などの特性からさまざまな産業で利用されています。しかし、フライス加工においては適切な条件が求められます。例えば、適切な切削速度や切削深さを選定することが重要です。

フッ素樹脂の特性を考慮して、フライス加工を行う際には適切な冷却や潤滑剤の使用も欠かせません。素材の状態や加工する形状によっても条件は異なるため、注意が必要です。

具体的な例を挙げると、ポリテトラフルオロエチレン(PTFE)の場合、低速での加工が適しています。また、加工中に生成される熱は素早く逃がす必要があります。

このように、フッ素樹脂フライス加工においては適切な条件設定が重要です。適切な条件下での加工により、効率的で精密な加工を実現することが可能となります。

まとめ

フッ素樹脂のフライス加工を行う際には、適切な加工条件を選択することが重要です。適切な切削速度や切削深さ、フライス工具の選定などが成功の鍵となります。また、冷却や潤滑剤の利用も加工条件に含まれます。これらの条件を適切に設定することで、フッ素樹脂のフライス加工を効果的に行うことができます。

研磨技術で差をつける!フッ素樹脂部品の上質な仕上がりを実現

研磨技術は、製品の品質や耐久性に大きな影響を与えます。特にフッ素樹脂部品の場合、正しい研磨技術を駆使することで、上質な仕上がりを実現することが可能です。フッ素樹脂はその特性から、研磨作業が難しい部材の一つとして知られています。本記事では、フッ素樹脂部品のフライス加工や研磨技術に焦点を当て、その重要性や具体的な手法について解説していきます。製品の仕上がりに差をつけたい方々にとって、この情報は貴重なものとなるでしょう。

フッ素樹脂部品とは

フッ素樹脂の基本的な特性

フッ素樹脂は、化学的に安定しており、高温や化学薬品に耐えられる特性を持っています。この特性から、工業製品や調理器具、建材など幅広い分野で利用されています。フッ素樹脂部品の研磨技術が重要な要素となります。なぜなら、研磨によってフッ素樹脂部品の表面を滑らかに仕上げることができ、耐摩耗性や耐薬品性を向上させることができるからです。

例えば、フッ素樹脂製のバルブやポンプ部品は、研磨によって表面の仕上がりを高めることで、潤滑性や耐久性が向上します。これにより、設備の寿命を延ばすことができるため、製品の信頼性が高まります。

このように、フッ素樹脂部品の研磨技術は製品の品質向上につながり、さまざまな産業分野で重要な役割を果たしています。

フッ素樹脂部品の用途とメリット

フッ素樹脂部品は、さまざまな産業分野で幅広く活用されています。その理由は、耐熱性や耐薬品性などの優れた特性にあります。例えば、自動車産業では、エンジン部品やガスケットなどにフッ素樹脂が使用されています。これは、高温の環境下でも性能を維持し、耐久性に優れているからです。

また、フッ素樹脂部品のもう一つのメリットは、摩擦抵抗が少ないことです。例えば、工業用機械では、フッ素樹脂を使用することで部品同士の摩擦を低減し、潤滑性を向上させることができます。

つまり、フッ素樹脂部品はその特性からさまざまな産業で重要な役割を果たしており、研磨技術を駆使することで、より高品質な仕上がりを実現することができます。

フッ素樹脂部品の製造プロセス

研磨技術は、フッ素樹脂部品の製造プロセスにおいて重要な役割を果たしています。フッ素樹脂部品は、高品質な仕上がりを実現するために、細かい砥粒を使って表面を滑らかに整える必要があります。

その理由は、研磨によって部品の表面粗さが改良され、摩擦抵抗が低下し、耐久性が向上するからです。例えば、自動車部品や医療機器など、さまざまな産業分野で使用されるフッ素樹脂部品は、高い品質基準を満たすために研磨工程が欠かせません。

このように、研磨技術は製品の品質向上に欠かせない要素となっており、フッ素樹脂部品の製造において差をつける重要な工程となっています。

フッ素樹脂部品の表面処理の重要性

表面処理が製品性能に与える影響

研磨技術は、フッ素樹脂部品の仕上がりに大きな影響を与えます。フッ素樹脂は、耐熱性や耐薬品性に優れた素材であり、さまざまな産業分野で使用されています。研磨によって、部品の表面を滑らかにし、耐摩耗性や耐薬品性を向上させることができます。例えば、フッ素樹脂製の弁やポンプ部品は、研磨によって摩擦を減らし、耐久性を高めることができます。このように、研磨技術は部品の品質を向上させるだけでなく、製品の性能を向上させる重要な工程となっています。工業製品から医療機器まで、さまざまな製品において研磨技術は欠かせない要素となっています。

研磨が必要とされる理由

フッ素樹脂部品の製造において、研磨技術は欠かせません。なぜなら、フッ素樹脂はその表面が平滑でなければ最高の性能を発揮できないからです。例えば、フライス加工したフッ素樹脂部品は表面に加工痕が残ります。これでは密封性や摩擦特性が損なわれ、品質が低下してしまいます。

そこで、研磨技術を用いることで、フッ素樹脂部品の表面を均一で滑らかに仕上げることが可能です。研磨によって加工痕を取り除き、表面の平滑さを向上させることで、部品の性能を最大限に引き出すことができます。

このように、研磨技術はフッ素樹脂部品の上質な仕上がりを実現するために欠かせない工程なのです。

表面処理に関するよくある疑問と解答

記事タイトル: 研磨技術で差をつける!フッ素樹脂部品の上質な仕上がりを実現

フッ素樹脂部品の仕上がりを高めるために研磨技術が重要です。フッ素樹脂は特殊素材であり、表面処理によって耐久性や外観の向上が期待できます。例えば、フライス加工後の部品は研磨によってなめらかな表面を得ることが可能です。このような研磨技術を駆使することで、部品の品質や見た目を向上させることができます。

フッ素樹脂部品は様々な産業で使用されており、その仕上がりには高い要求があります。研磨技術を駆使することで、高品質なフッ素樹脂部品を提供することができ、顧客満足度を向上させることができます。研磨技術は製品の価値を高める重要な要素であり、品質競争において差をつけるための一つの鍵と言えます。

フッ素樹脂のフライス加工

フライス加工の基礎知識

研磨技術は、フッ素樹脂部品の仕上げにおいて重要な役割を果たしています。例えば、フライス加工は、部品の精密加工に欠かせない基礎知識です。この技術を用いることで、部品の表面を滑らかに仕上げることが可能となり、耐久性や美しさを向上させることができます。

研磨によって部品の細部まで丁寧に仕上げられるため、製品の品質向上にもつながります。また、フッ素樹脂は耐薬品性や耐摩耗性に優れているため、その特性を最大限に生かすためにも研磨技術が重要です。

このように、研磨技術を駆使することで、フッ素樹脂部品の高品質な仕上がりを実現することができるのです。その結果、製品の信頼性や耐久性が向上し、顧客満足度も高まるでしょう。

フッ素樹脂をフライス加工する際のポイント

研磨技術は、フッ素樹脂部品の仕上げにおいて重要な役割を果たします。フッ素樹脂をフライス加工する際、研磨技術の適切な使用は、部品の品質や耐久性を向上させることにつながります。

まず、研磨技術を活用する理由として、フッ素樹脂部品は表面が滑らかであることが求められます。研磨によって表面の粗さを均一化し、微細な傷や凹凸を取り除くことで、部品の見た目や機能性を向上させることができます。

例えば、航空機部品や医療機器など、高い品質が求められる製品では、研磨技術が欠かせません。研磨によって部品の表面が滑らかになることで、摩擦や接着を軽減し、耐久性や耐摩耗性を高めることができます。

したがって、フッ素樹脂部品の上質な仕上がりを実現するためには、研磨技術の適切な活用が不可欠です。こうした取り組みによって、製品の付加価値を高め、顧客満足度を向上させることができるでしょう。

加工精度を高めるフライス加工技術

研磨技術は、フッ素樹脂部品の高品質な仕上がりを実現するのに重要です。フッ素樹脂は、その特殊な性質から加工が難しい素材の一つです。しかし、適切な研磨技術を使うことで、部品の表面を均一に整え、より精密な加工精度を実現することができます。

例えば、フライス加工技術を使用することで、フッ素樹脂部品の複雑な形状や微細な部分でも高い精度で加工することが可能です。これにより、部品同士の装着がスムーズになり、耐久性や性能が向上します。

研磨技術の向上によって、製品の品質が向上し、顧客満足度も高まります。フッ素樹脂部品を製造する際には、研磨技術の重要性を認識し、適切な技術を駆使して高い加工精度を目指すことが重要です。

フッ素樹脂製品の研磨技術

研磨技術の基本

フッ素樹脂部品の研磨技術は、その品質や耐久性を高める重要な工程です。例えば、フッ素樹脂部品は化学的に安定していますが、表面の仕上げが不均一だとその性能が損なわれます。そのため、研磨技術は部品の表面を均一で滑らかに仕上げ、耐摩耗性や耐薬品性を向上させます。

フッ素樹脂部品の研磨には、研磨剤や工程管理が重要です。適切な研磨剤を選択し、適正な圧力や回転数で研磨を行うことで、ムラのない美しい仕上がりが実現します。例えば、フッ素樹脂製のフライス部品を研磨する際、細かな表面加工によって耐摩耗性が向上し、品質が向上します。

研磨技術を熟達させることで、フッ素樹脂部品の製品価値を最大化し、市場競争力を強化することが可能です。結果として、製品の耐久性や外観において優れた特性を持つ部品が生産され、顧客からの信頼を獲得することができます。

フッ素樹脂研磨の方法と技術

フッ素樹脂部品の仕上げにおいて、研磨技術は重要な役割を果たしています。フッ素樹脂は耐熱性や耐薬品性に優れ、様々な産業分野で使用されています。しかし、その表面仕上げが必要とされる際、研磨が欠かせません。

研磨技術を駆使することで、フッ素樹脂部品の表面を滑らかに仕上げることが可能です。これにより、耐久性や外観が向上し、品質も高まります。たとえば、医療機器や自動車部品など、高い品質が求められる製品において、フッ素樹脂部品の研磨は欠かせない工程となっています。

研磨技術を用いることで、フッ素樹脂部品の付加価値を高め、顧客満足度も向上させることができます。そのため、研磨技術はフッ素樹脂部品の製造において、重要な要素となっています。

研磨による表面品質の向上

フッ素樹脂部品の表面品質を向上させるためには、研磨技術が重要です。研磨によって部品の表面を滑らかに仕上げることができます。例えば、フッ素樹脂の部品は高い耐久性や耐摩耗性を持っていますが、表面の凹凸や傷があると性能が低下してしまいます。そのため、研磨を行うことで部品の長寿命化や機能性の向上が期待できます。

フライス加工などで製造されたフッ素樹脂部品は、研磨によって均一な表面を得ることができます。研磨によって部品の仕上がりが良くなることで、製品全体の品質が向上し、見た目にも美しくなります。研磨技術を駆使することで、フッ素樹脂部品の上質な仕上がりを実現することができます。

研磨技術で差をつける!上質なフッ素樹脂部品の仕上がり

仕上がりに影響を与える研磨の要素

研磨技術は、フッ素樹脂部品の品質に大きな影響を与えます。研磨とは、表面を滑らかに仕上げる工程のことです。この工程にはいくつかの要素があります。まず、使用する砥粒の大きさや硬度が重要です。研磨に使用する砥粒が細かければ、部品の表面がより滑らかになります。さらに、研磨材料の種類も影響を与えます。例えば、ダイヤモンドやシリコンカーバイトなどの研磨材料は異なる特性を持ち、それぞれの部品に適したものを選ぶことが重要です。これらの要素を適切に組み合わせることで、フッ素樹脂部品に高品質な仕上がりを実現することが可能です。

研磨工程の最適化と品質管理

研磨工程の最適化は、フッ素樹脂部品の仕上がりに大きな影響を与えます。研磨技術を使いこなすことで、部品の表面を滑らかにし、耐久性や耐薬品性を向上させることが可能です。例えば、フライス加工で作られた部品は、研磨によって微細な傷や凹凸を取り除き、均一で美しい仕上がりを実現します。このような品質管理の工程は、製品の信頼性を高めるだけでなく、外観の美しさも向上させる重要な要素となります。したがって、研磨工程を丁寧に行うことは、フッ素樹脂部品の上質な仕上がりを実現するために欠かせない要素と言えます。

仕上がりの不安を解消する研磨のコツ

フッ素樹脂部品の最終仕上がりで悩んでいる方へ。研磨技術がその差をつけるポイントです。研磨は部品の表面を滑らかにし、高品質な仕上がりを実現します。フッ素樹脂部品の研磨では、専門のフライスや研磨技術を使うことが重要です。これにより、部品の仕上がりや耐久性が向上します。例えば、医療機器や自動車部品など、さまざまな産業分野でフッ素樹脂部品が使われています。研磨により、これらの部品の品質が向上し、製品価値が高まります。研磨技術を駆使することで、フッ素樹脂部品の品質と美しさを引き出すことが可能です。是非、研磨のコツをマスターして、上質な仕上がりを実現してください。

フッ素樹脂部品の研磨におけるトラブルシューティング

よくある研磨の問題点とその対策

研磨技術を駆使することで、フッ素樹脂部品の品質向上が実現します。フッ素樹脂部品の製造において、よくある研磨の問題点には、表面の均一性や光沢が不十分であることがあります。この問題に対処するために、研磨工程における研磨材料や方法を工夫することが重要です。

例えば、フライス加工後のフッ素樹脂部品を研磨する際に、微細な粒子を含んだ研磨剤を使用することで、表面の平滑さや光沢を向上させることができます。さらに、適切な圧力や回転数を調整することで、均一な仕上がりを実現できます。

このように、研磨技術を工夫することで、フッ素樹脂部品の仕上がりを向上させることが可能です。その結果、製品の品質が向上し、顧客満足度も高まるでしょう。

研磨作業時の安全対策

研磨作業を行う際には、安全対策が非常に重要です。フッ素樹脂部品を研磨する際には、適切な保護具を着用することが不可欠です。例えば、保護メガネや手袋、そして呼吸器などが挙げられます。これらの安全対策は、作業者の身体を守るだけでなく、作業中の事故や健康被害を防ぐ重要な役割を果たします。

さらに、研磨作業時には機械や設備の点検も欠かせません。正確に作動しているかどうかを確認し、事故を未然に防ぐためのチェックが必要です。このような安全対策を徹底することで、作業効率が向上し、安全性が確保された上質なフッ素樹脂部品が生み出されるのです。

長期的な品質維持のためのメンテナンス

研磨技術は、フッ素樹脂部品の品質向上に大きな影響を与えます。研磨によって表面を滑らかにし、耐久性や耐摩耗性を向上させることができます。例えば、フッ素樹脂製の精密部品は、研磨によって微細な凹凸やバリを取り除き、製品の仕上がりを向上させます。このような処理を施すことで、部品の性能が安定し、長期的な品質維持が可能となります。

また、研磨技術を駆使することで、フッ素樹脂部品の外観も美しく整えることができます。研磨によって艶やかな表面を実現し、製品の付加価値を高めることができます。その結果、市場競争力が向上し、顧客の信頼を集めることができます。研磨技術は、フッ素樹脂部品の高品質な仕上がりを実現するために欠かせない技術と言えるでしょう。

フッ素樹脂部品研磨の事例紹介

成功例から学ぶ研磨のポイント

研磨技術は、フッ素樹脂部品の品質を決定する重要な要素です。研磨には注意深く取り組むことが必要です。なぜなら、研磨が適切に行われると、部品の仕上がりが向上し、耐久性や機能性も向上するからです。

成功例から学ぶ研磨のポイントは、まず、適切な砥石や研磨剤を選択することです。例えば、フライス加工後のフッ素樹脂部品を研磨する際には、細かい研磨粒子が適しています。これにより、滑らかで均一な表面仕上がりが実珸できます。

続いて、適切な研磨圧力や回転数を設定することも重要です。これにより、部品表面に過度な摩耗や損傷を与えることなく、均一な仕上がりを実現できます。

したがって、研磨技術を熟達させることで、フッ素樹脂部品の上質な仕上がりを実現し、製品の品質向上につなげることができます。

研磨技術の進化と今後の展望

研磨技術は、フッ素樹脂部品の品質を向上させる上で重要な役割を果たしています。素材の表面を滑らかに仕上げることで、耐久性や外観を向上させることができます。例えば、フライス加工後の部品を研磨することで、精密な仕上がりを実現することができます。また、研磨によって表面の摩擦抵抗を減らすことができ、部品の性能向上につながります。

今後、研磨技術はさらに進化し、より効率的で精密な加工が可能となる見込みです。例えば、自動化やデジタル技術の導入により、研磨作業の効率化が図られるでしょう。これにより、フッ素樹脂部品の製造プロセスがより効率的に行われ、品質の向上につながることが期待されます。研磨技術の発展により、さらなる革新が生まれる可能性が高く、産業界において大きな進化が期待されています。

業界のベストプラクティスとケーススタディ

研磨技術は、フッ素樹脂部品の品質を向上させるために重要な役割を果たします。例えば、フッ素樹脂部品は摩擦や腐食に強い特性を持っていますが、製造過程での表面仕上げの精度が重要です。研磨により、部品の表面を滑らかに仕上げることで、耐摩耗性や耐薬品性を向上させることができます。

また、研磨技術を駆使することで、部品の外観も美しく整えることが可能です。例えば、自動車や医療機器などの高付加価値製品において、部品の外観仕上げが重要となります。研磨によって微細な傷や凹凸を取り除き、部品を美しく仕上げることができます。

このように、研磨技術はフッ素樹脂部品の品質向上に欠かせない要素であり、高品質な製品を実現するために重要な役割を果たしています。

研磨技術で差をつけるための最終チェックリスト

研磨前の準備

研磨技術で差をつける!フッ素樹脂部品の上質な仕上がりを実現

フッ素樹脂部品の仕上がりを向上させるためには、研磨前の準備が重要です。研磨前の準備作業は、部品表面を清潔に保ち、均一な状態に整えることが目的です。

まず、部品表面を洗浄して油や汚れを取り除きます。これにより、研磨作業がスムーズに進み、仕上がりにムラが生じにくくなります。

さらに、適切な研磨剤や研磨工具を選びます。フッ素樹脂は柔らかい素材であり、硬度の高い砥粒を使用すると傷がつきやすくなるため、注意が必要です。

研磨前の準備がきちんと行われると、研磨作業の効率が向上し、部品の仕上がりも美しくなります。フッ素樹脂部品の品質向上を目指す際には、研磨前の準備にも注意を払いましょう。

研磨作業のチェックポイント

研磨技術は、フッ素樹脂部品の品質向上に欠かせない要素です。研磨作業をうまく行うことで、部品の仕上がりが大きく向上し、製品の価値も高まります。例えば、フッ素樹脂部品の表面を滑らかに磨くことで摩擦を減らし、耐摩耗性や耐薬品性を向上させることができます。

研磨作業の際には、適切な砥粒や研削材を選定することが重要です。また、適切な圧力や回転数を設定することで、効果的な研磨が可能となります。具体的な例として、フッ素樹脂製のバルブシートを研磨する際は、均一な仕上がりを実現するために、緻密な作業が求められます。

研磨技術を適切に活用することで、フッ素樹脂部品の品質と耐久性を向上させることができます。これにより、製品の価値が高まり、顧客に満足していただくことができます。

研磨後の品質評価とフィードバック

研磨後の品質評価とフィードバック

フッ素樹脂部品の研磨技術は、品質向上に欠かせない要素です。研磨作業の結果がどのように評価され、フィードバックされるかが重要です。研磨後の品質評価には、表面の光沢や平滑さ、微細な傷や汚れの有無などが含まれます。これらの評価を行うことで、製品の仕上がりを確認し、必要に応じて修正を加えることができます。

具体的な例を挙げると、自動車のフッ素樹脂部品の研磨後の品質評価では、光沢が均一であり、傷や汚れがないことが求められます。また、医療機器のフッ素樹脂部品の研磨後の評価では、表面の平滑さが重要視されます。

研磨後の品質評価とフィードバックを適切に行うことで、フッ素樹脂部品の上質な仕上がりを実現し、製品の価値を高めることができます。

まとめ

フッ素樹脂部品の研磨技術による上質な仕上がりは、製品の品質と耐久性を向上させます。研磨工程によって表面の均一性や光沢を確保し、製品の見た目を向上させることが可能です。また、適切な研磨技術は摩耗や劣化を防ぎ、部品の寿命を延ばす効果もあります。フッ素樹脂部品においては、研磨技術が製品の価値を高める重要な要素となります。

「フッ素樹脂加工の極意!フライスでの面取りテクニック完全ガイド」

フッ素樹脂加工において、面取り技術は欠かせません。フライスを使った面取りテクニックは、製品の仕上がりや耐久性に直結する重要な要素です。本ガイドでは、フッ素樹脂加工における面取りの極意を徹底解説します。フッ素樹脂やフライスといった専門用語に馴染みがない方でも、初めて面取り作業に取り組む方でも、ステップバイステップで理解できる内容となっています。さらに、面取りの重要性や効果、正しい手法なども具体的に解説していきます。製品の品質向上や生産性の向上を目指す方々にとって、必見のガイドとなることでしょう。

フッ素樹脂加工入門

フッ素樹脂の基本特性

フッ素樹脂は非常に優れた特性を持っています。その中でも、耐熱性、耐薬品性、耐候性、低摩擦性などが挙げられます。フッ素樹脂は熱にも強く、化学薬品にも影響を受けにくいため、さまざまな産業分野で幅広い用途に使用されています。例えば、調理器具や自動車部品、建築材料などがあります。フライスでの面取り作業は、このフッ素樹脂の特性を活かすために重要です。面取りを行うことで、製品の耐久性や仕上がりの品質を向上させることができます。フライスでの面取りテクニックを熟練させることで、製品の付加価値を高めることが可能です。フッ素樹脂加工において、面取り作業は欠かせない要素となっています。

フッ素樹脂加工の基本的なポイント

フッ素樹脂加工の基本的なポイント

フッ素樹脂は、その耐熱性や耐薬品性などの特性から広く利用されています。フライスでの面取りは、加工時に生じる鋭利なエッジを取り除く重要な工程です。これにより、製品の安全性が向上し、見た目も美しくなります。

面取りの重要性は、製品の取り扱いや装着時に怪我を防ぐだけでなく、耐久性も向上させる点にあります。例えば、自動車部品や家電製品など、さまざまな製品で面取りが施されています。

フライスでの面取り作業は、正確なテクニックと適切な工具が必要です。適切な面取り角度や加工速度を選択することが重要です。このような点に留意することで、品質の高いフッ素樹脂製品を生産することが可能となります。

フッ素樹脂のフライス加工

フライス加工の基礎知識

フッ素樹脂におけるフライス加工は、製品の品質や仕上がりを向上させる重要な工程です。フライス加工の基礎知識を理解することで、面取りテクニックを効果的に活用することが可能となります。フライス加工において面取りを行うことで、製品の耐久性や外観を向上させることができます。例えば、機械部品のエッジを面取りすることで、使用中の安全性を高めることができます。また、フッ素樹脂製品においても、適切な面取りを施すことで、製品の品質を向上させることができます。フライスでの面取りテクニックをマスターすることは、製品の付加価値を高める上で欠かせないスキルと言えるでしょう。

フッ素樹脂専用フライス工具の選定

フッ素樹脂加工において、面取りテクニックは非常に重要です。フライスでの面取りは、製品の仕上がりを向上させるだけでなく、耐久性や安全性を高める役割も果たします。フッ素樹脂は高温に強い性質を持っていますが、鋭いエッジや角があると割れやすくなることがあります。そのため、適切な面取りを施すことで、製品の寿命を延ばすことができます。

フッ素樹脂専用のフライス工具を選ぶ際には、適切な刃形状や刃先半径を選定することがポイントです。例えば、円筒形や球形の刃先を使用することで、滑らかな面取りが可能となります。また、適切な切削速度や切削深さも重要な要素です。

フライスでの面取りは、製品の品質向上に不可欠な工程であり、正確な技術と適切な工具選定が極めて重要です。フッ素樹脂加工における面取り技術をマスターすることで、製品の価値を向上させることができます。

フライスでの面取りの基本テクニック

フッ素樹脂加工において、フライスでの面取りは重要な技術です。面取りを行うことで、製品の品質や耐久性が向上し、見た目も美しく仕上がります。まず、面取りの基本的なテクニックは、切削刃を使ってエッジを丸くすることです。これにより、シャープな角が取れ、製品の使いやすさが増します。

面取りの理由は、安全性や品質向上だけでなく、見た目も重要です。例えば、医療機器や食品加工機器の部品では、面取りが施されていることが要求されます。これは、製品が清潔で安全な状態を保つためです。

フライスでの面取りテクニックをマスターすることで、製品の価値を高めることができます。フッ素樹脂加工において、面取りは欠かせない技術であり、製品の完成度を高めるポイントと言えるでしょう。

フッ素樹脂の切削条件

切削速度と送り速度の設定

フッ素樹脂加工の際に重要なのが、フライスでの面取りテクニックです。面取りは、加工した製品の耐久性や見た目を向上させるために欠かせない工程です。フッ素樹脂は耐摩耗性に優れ、化学耐久性も高い素材ですが、加工時には適切な面取りが必要です。面取りを行うことで、製品のエッジ部分を丸くすることができ、耐久性を向上させることができます。

フライスでの面取りにおいて重要なのは、切削速度と送り速度の設定です。適切な切削速度と送り速度を選択することで、きれいで均一な面取りを実現することができます。例えば、適切な切削速度と送り速度を設定することで、フッ素樹脂の加工効率を向上させることができます。素材に合わせた正確な設定を行うことが、高品質なフッ素樹脂加工を実現するポイントとなります。

冷却液の選択と使用法

「フッ素樹脂加工の極意!フライスでの面取りテクニック完全ガイド」

フッ素樹脂は、その耐熱性や耐薬品性などの特性からさまざまな産業で広く使用されています。加工工程において、フライスでの面取り技術は欠かせません。なぜなら、適切な面取りが施されていないと、製品の品質や耐久性に影響を与える可能性があるからです。

面取りの重要性は、製品の仕上がりや使用時の安全性に直結します。例えば、自動車部品のフッ素樹脂加工において、面取りが不十分だと摩擦が生じて摩耗が進み、耐久性が低下する可能性があります。そのため、正確な面取りテクニックを身につけることは、製品の品質向上に繋がります。

さらに、フライスでの面取りは、加工精度や作業効率にも影響を与えます。適切な切削条件や工具の選択など、技術を磨くことでより効果的な面取りが可能となります。

フッ素樹脂加工において、面取り技術を磨くことは製品の品質向上や生産効率の向上につながります。正しいテクニックを身につけて、より優れた製品を生み出すために、面取りに対する理解と熟練を深めていきましょう。

フッ素樹脂加工時のトラブルシューティング

フッ素樹脂加工時に起こるトラブルを解決するためのポイントをご紹介します。フライスでの面取り作業中に、切削刃が詰まってしまうという問題が発生することがあります。この場合は、切削刃が正しく研磨されているかを確認し、適切な冷却剤を使用して切削熱を抑えることが重要です。具体的には、切削刃が適切な刃角で研磨されていることを確認し、十分な冷却剤を供給することで問題を解決できます。これにより、フッ素樹脂の加工品質を向上させることができます。正しいテクニックを用いて、スムーズなフライス加工を行い、高品質な仕上がりを目指しましょう。

フライス加工技術の最新トレンド

フッ素樹脂加工の新しい技術

フッ素樹脂加工における面取りテクニックは、重要な技術の一つです。フライス工具を使用して面取りを行うことで、製品の仕上がりや耐久性を向上させることができます。例えば、フッ素樹脂製のパーツやコンポーネントは、面取りを施すことで取り扱いやすくなり、外観も美しく仕上がります。

面取りの効果は、製品の使用時における摩擦やストレスを軽減し、耐久性を向上させることができます。また、フライスでの面取り作業は精密な加工が求められるため、技術力や経験が重要な要素となります。これにより、製品の品質向上に大きく貢献することが可能となります。

技術の向上が製品の競争力を高め、顧客満足度を向上させることにつながります。フッ素樹脂加工における面取りテクニックを熟知し、適切に活用することで、製品の付加価値を高めることができるでしょう。

環境に優しい加工技術の動向

フッ素樹脂加工の極意は、フライスでの面取りテクニックにあります。フッ素樹脂は、非常に滑らかで耐久性があり、食品包装や医療機器などさまざまな分野で使われています。面取りとは、角を丸くすることで、製品の見た目を美しくし、取り扱いや洗浄がしやすくなります。例えば、食品容器の口の部分を面取りすることで、食材が挟まりにくくなり、清潔さが保たれます。

フライスによる面取りテクニックは精密な加工が要求されますが、専門家が適切に行うことで製品の品質が向上します。この技術をマスターすることで、製品の付加価値を高めることができ、顧客からの評価も向上するでしょう。フッ素樹脂加工において、面取りテクニックは重要な要素となります。

フッ素樹脂加工の自動化とデジタル化

フッ素樹脂は、耐熱性や耐薬品性に優れた素材として幅広い産業で使用されています。最近ではその加工技術にも注目が集まっています。特に、フライス加工における面取り技術は重要です。面取りは、加工した部品のエッジを丸く仕上げることで、強度を向上させ、見た目も美しく仕上げる効果があります。

フライス加工における面取り技術のポイントは、適切な工具選びと切削条件の設定です。例えば、適切な刃数や切削速度を選ぶことで、綺麗な面取りを実現できます。また、面取りの不要な箇所を適切に設定することも大切です。これにより、部品の品質向上や生産効率の向上が期待できます。

フライスでの面取り技術をマスターすることで、フッ素樹脂部品の加工品質を向上させることができます。是非、このテクニックを活用して、さらなる技術向上を目指しましょう。

フッ素樹脂を使用した加工方法と工程

フライス加工による精密部品の製造

フッ素樹脂加工において、フライス加工は精密部品の製造において重要な役割を果たしています。フライス加工は、材料を回転させながら切削加工を行う方法で、部品の形状を正確に作ることができます。面取りは、部品のエッジを丸くする作業であり、部品の取り扱いや装着時に安全性を高めるだけでなく、見た目も美しく仕上げることができます。

フッ素樹脂は、その耐熱性や耐薬品性からさまざまな産業で使用されています。例えば、航空宇宙産業では軽量で強固な部品として利用されています。自動車産業でも摩擦を抑えるための部品として使われています。こうした産業において、フライスでの面取りは品質向上につながります。

要するに、フライスでの面取りテクニックは、フッ素樹脂加工において精密部品を製造する際に欠かせない要素となっています。

複雑な形状のフッ素樹脂加工

フッ素樹脂は、非常に高い機能性を持ちながらも、加工が難しい特徴があります。特に複雑な形状をしている場合、加工がより困難になります。フライスを使用することで、フッ素樹脂の面取りを効果的に行うテクニックがあります。

まず、フライスによる面取りの重要性について理解することが重要です。フッ素樹脂は切削時に熱を生じやすいため、適切な面取りを施すことで加工精度を高めることができます。例えば、円筒形の部品であっても、角を丸める面取りをすることで耐久性や見栄えを向上させることができます。

このように、フライスによる面取りテクニックをマスターすることで、フッ素樹脂加工においてより高品質な成果を得ることが可能です。しっかりとした技術と知識を身につけることで、複雑な形状でも効果的に加工することができます。

表面仕上げと品質管理

フッ素樹脂加工の極意!フライスでの面取りテクニック完全ガイド

フッ素樹脂は、耐摩耗性や化学耐性に優れ、さまざまな産業で利用されています。フライスでの面取りは、加工時に生じるシャープなエッジを丸めることで、製品の仕上がりを向上させる重要な工程です。

面取りの理由は、安全性と品質向上にあります。シャープなエッジが残ると、製品を触った時や取り扱いの際に怪我をする恐れがあります。また、エッジが丸くなることで、見た目も美しく仕上がります。

例えば、自動車部品のフッ素樹脂製品では、面取りが行われることで取り付けや取り外しの際に手を傷つけるリスクが軽減されます。

フライスでの適切な面取りテクニックをマスターすることで、製品の品質向上と安全性確保につながります。

フッ素樹脂を用いたマイクロ流体デバイスの開発

マイクロ流体デバイスの基礎と応用

フッ素樹脂加工において重要なテクニックのひとつは、フライスでの面取りです。面取りは、加工した部品のエッジ(端)を丸めることで、見た目を美しくし、耐久性を向上させます。例えば、車のエンジン部品や医療機器などの精密な部品加工において、面取りは欠かせません。フッ素樹脂は高温に強い材料であり、その特性を活かすためにも、正確な面取りが重要です。フライス加工による面取りは、技術やツールの選定がポイントとなります。適切なカッターや刃先などを選ぶことで、綺麗な面取り加工が可能となります。正確なテクニックを身につけることで、フッ素樹脂加工の品質向上につながります。

フッ素樹脂の特性を活かしたデバイス設計

フッ素樹脂は、その耐熱性や耐薬品性など優れた特性から、さまざまな産業分野で幅広く活用されています。特に、フライス加工において、面取りテクニックは重要な工程です。例えば、電子機器の筐体や医療機器の部品など、フッ素樹脂を使用した製品では、面取りが適切に施されていることで、製品の耐久性や安全性が向上します。

フライスでの面取りは、加工時に生じる鋭利なエッジを丸めることで、製品の取り扱いや清掃がしやすくなります。このような細かな工程が、製品の品質向上につながります。したがって、フッ素樹脂を使用した製品の設計や加工において、適切な面取りテクニックを実践することは重要です。その結果、製品の信頼性や機能性が向上し、顧客満足度も高まるでしょう。

フッ素樹脂加工によるマイクロ流体デバイスの製造工程

フッ素樹脂加工は、マイクロ流体デバイスの製造工程において重要な役割を果たしています。フライス加工における面取りテクニックは、製品の品質や性能を向上させるために必要不可欠です。例えば、微細な部品や構造を持つデバイスにおいて、面取り加工は摩擦や圧力の影響を軽減し、耐久性を向上させる効果があります。また、フッ素樹脂の特性を最大限活かすためには、適切な面取りが不可欠です。これにより、デバイスの表面仕上げが滑らかになり、洗浄や滑りなどの性能向上が期待できます。結論として、フッ素樹脂加工における面取りテクニックは、マイクロ流体デバイスの製造において重要な工程であり、製品の品質向上に欠かせない要素となります。

実践編:フッ素樹脂のフライス加工プロジェクト

プロジェクト計画の立案

「フッ素樹脂加工の極意!フライスでの面取りテクニック完全ガイド」

フッ素樹脂は耐熱性や耐薬品性に優れ、さまざまな産業で利用されています。そんなフッ素樹脂を加工する際に重要なのが、フライスでの面取りテクニックです。面取りは加工面の角を丸めることで、製品の耐久性や見た目を向上させる重要な工程です。

フライスでの面取りは、正しい工具や切削条件を選択することがポイントです。例えば、適切な刃先形状や刃先角を選ぶことで、きれいな面取りが可能となります。また、適切な切削速度や切削量を設定することで、効率的に加工を行うことができます。

フライスでの面取りテクニックをマスターすることで、高品質なフッ素樹脂製品を効率的に生産することができます。是非このガイドを参考にして、フッ素樹脂加工のスキルを向上させてください。

加工プロセスの詳細な手順

フッ素樹脂加工における重要な手法の一つが、フライスでの面取りテクニックです。このテクニックをマスターすることは、製品の品質や耐久性を向上させるために欠かせません。例えば、フッ素樹脂製の部品を加工する際、正しい面取りを施すことで、部品同士の隙間をなくし密閉性を高めることができます。

フライスでの面取り作業は、細かな加工技術と知識が必要です。素材や加工条件によって最適な角度や深さが異なるため、熟練した技術が求められます。このように、フッ素樹脂加工における面取りテクニックは、製品の完成度を高める重要なプロセスと言えるでしょう。

フッ素樹脂加工プロジェクトの事例紹介

フッ素樹脂加工では、フライスでの面取りテクニックが重要です。フッ素樹脂は特殊素材で、その加工は繊細かつ精密な技術を要します。フライスによる面取りは、製品の仕上がりや性能に直接影響を与えます。

例えば、自動車部品の製造において、フッ素樹脂の面取りが不適切だと摩耗が進み、耐久性が低下します。一方で、適切な面取り技術を使用することで、製品の寿命や品質を向上させることができます。

したがって、フライスでの面取り作業は、製品の品質向上や性能向上に不可欠な要素となります。適切なテクニックをマスターすることで、フッ素樹脂加工のプロジェクトを成功させることができるでしょう。

まとめ

フッ素樹脂加工において、フライスを使用した面取りテクニックが重要です。適切な面取りは製品の耐久性を向上させるだけでなく、見た目の美しさも実現します。このガイドでは、フッ素樹脂を効果的に加工するためのテクニックやコツについて詳しく解説します。さらに、最新の製造技術や機器の活用方法についても紹介します。これらの情報を活用すれば、フッ素樹脂加工における面取り作業をスムーズに行うことができ、製品の品質向上につながるでしょう。

フッ素樹脂フライス加工の基礎知識!側面加工のポイントとは?

フッ素樹脂は、工業製品や調理器具などさまざまな分野で広く使われています。その加工方法の一つに「フライス加工」がありますが、あなたはその基礎知識を知っていますか?特に、側面加工に焦点を当てると、そのポイントは一体どこにあるのでしょうか?

本記事では、フッ素樹脂フライス加工の基礎知識について詳しく解説していきます。側面加工における重要なポイントや注意すべきことについても紹介しますので、加工技術に興味がある方や新たな知識を得たい方に是非おすすめの情報です。フッ素樹脂の加工に関心がある方は、ぜひご一読ください。

フッ素樹脂フライス加工の概要

フッ素樹脂とは

フッ素樹脂とは、耐熱性や耐薬品性に優れた素材であり、広く工業製品や調理器具に利用されています。フッ素樹脂は粘着力が低いため、調理器具の表面にコーティングされていることが多いです。そのため、フッ素樹脂を用いた調理器具は食材がこびり付きにくく、お手入れがしやすい特徴があります。また、フッ素樹脂は耐熱性に優れているため、高温での調理にも安心して使用できます。さらに、化学薬品にも強いため、長い間使っても劣化しにくい点も魅力的です。フッ素樹脂の便利さや耐久性から、日常生活や産業分野で幅広く活躍しています。

フッ素樹脂加工の特徴と利点

フッ素樹脂は、耐熱性や耐薬品性に優れた素材です。フライス加工は、工具を回転させながら加工物を削る方法で、側面加工では素材の側面を仕上げることがポイントです。例えば、自動車部品の精密加工や航空機部品の製造などで活用されています。フッ素樹脂は、食品加工機器や医療機器などにも使われ、その滑らかな表面は清潔を保ちやすい特長があります。したがって、フッ素樹脂フライス加工は、高精度な加工が求められる産業分野で重要な役割を果たしています。さらに、耐久性や軽量性もあり、製品の性能向上に貢献しています。結論として、フッ素樹脂フライス加工は、幅広い産業分野で利用され、その特性から多くの利点を持つ重要な加工方法と言えます。

フッ素樹脂フライス加工の用途

フッ素樹脂フライス加工は、さまざまな産業分野で広く活用されています。この特殊な加工法は、側面加工においても重要なポイントがあります。例えば、医療機器や航空機部品などの精密機器製造において、フッ素樹脂フライス加工は優れた耐摩耗性や耐蝕性を提供します。さらに、電子部品や自動車部品などの製造においても、高い絶縁性や耐熱性が求められる中で、フッ素樹脂フライス加工は重要な役割を果たしています。これにより、製品の耐久性や性能が向上し、長期間安定した使用が可能となります。フッ素樹脂フライス加工は、高度な技術と知識が必要ですが、その利点を理解することでさまざまな産業での応用が広がっています。

フッ素樹脂の加工方法

フッ素樹脂の主要加工法

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持つため、さまざまな産業で使用されています。フッ素樹脂を加工する方法には、フライス加工があります。フライス加工は、工具を回転させながら材料の側面を削る加工方法です。

この加工法のポイントは、適切な工具や切削速度を選ぶことです。フッ素樹脂は熱や摩擦に弱いため、適切な工具や切削速度を選ばないと表面が損傷してしまいます。また、加工時には冷却液を使うことで、材料や工具の熱を逃がし、加工精度を保つことが重要です。

側面加工においては、工具の角度や進入深さを適切に設定することが重要です。これらのポイントを押さえることで、フッ素樹脂を正確に加工し、高品質な製品を作ることができます。

フッ素樹脂フライス加工の基本

フッ素樹脂フライス加工は、工業製品の製造において重要な役割を果たしています。側面加工は特に重要なステップです。なぜなら、製品の外観や機能に直接影響を与えるからです。例えば、自動車部品や電子機器の筐体など、側面加工が適切に行われることで製品の品質が向上します。

フッ素樹脂フライス加工のポイントとして、高い精度と良好な仕上がりが挙げられます。加工精度を維持するためには、適切な工具の選択や適正な切削条件が必要です。また、素材の特性を理解し、適切な冷却や潤滑を行うことも重要です。

側面加工においては、製品の用途やデザインに合わせた工程設計が欠かせません。これらのポイントを押さえることで、フッ素樹脂フライス加工における側面加工を効率的に行うことができます。

フッ素樹脂の切削条件

フッ素樹脂の切削条件は、材料特性を考慮した作業が重要です。フッ素樹脂は高温に強く、非常に滑らかな表面を持つため、切削時に適切な処理が必要です。切削速度や切削深さ、切削液の使用などの条件が重要です。

フライス加工においては、側面加工がポイントとなります。速度や刃先形状、刃先数などを適切に選択することで、フッ素樹脂の側面加工を効果的に行うことができます。例えば、高速回転で切削することで滑らかな仕上がりを実現できます。

フッ素樹脂は独特の性質を持つため、正確な切削条件を設定することが重要です。適切な切削条件を選択することで、効率的に加工を行い、高品質な仕上がりを目指しましょう。

フッ素樹脂の側面加工技術

側面加工の概念

フッ素樹脂フライス加工において側面加工は重要なポイントです。まず、側面加工とは、素材の側面を仕上げる作業のことです。例えば、フッ素樹脂の側面を滑らかに加工することで、製品の見た目や性能を向上させることができます。

フッ素樹脂は耐熱性や耐薬品性に優れており、食品包装や化学工業など幅広い用途で使用されています。側面加工においては、適切なツールや加工条件を選定することが重要です。例えば、適切な回転数や切削速度を設定することで、側面加工の精度や効率を向上させることができます。

側面加工を通じて、フッ素樹脂の製品の品質向上や生産性の向上が期待されます。そのため、適切な技術と知識を持つ加工業者が重要となります。

側面加工におけるフライスの種類と特性

フッ素樹脂のフライス加工では、側面加工が重要なポイントとなります。側面加工とは、素材の側面部分を加工することで、製品の精度や仕上がりに大きく影響します。フライス加工には、エンドミルやボールエンドミルなどさまざまな種類がありますが、フッ素樹脂を正確に加工するためには適切な工具を選ぶことが重要です。

例えば、フッ素樹脂はやわらかい素材であるため、切削時に加工面が滑りやすくなる特性があります。そのため、刃先が十分に鋭利であることや、加工速度や切りくずの排出方法などにも注意が必要です。

側面加工においては、工具の選択だけでなく、適切な切削条件や冷却方法も重要です。これらのポイントを押さえることで、フッ素樹脂の側面加工をより効率的かつ精密に行うことができます。

フッ素樹脂の側面加工での精度向上のポイント

フッ素樹脂は、耐熱性や耐薬品性に優れた素材であり、さまざまな産業分野で使われています。フライス加工においては、側面加工が重要な要素となります。側面加工の精度を向上させるポイントはいくつかあります。

まず、適切な切削速度や切削量を設定することが大切です。これにより、加工時の摩擦や熱を適切にコントロールでき、きめ細やかな仕上がりを実現できます。

また、適切な刃先形状や刃先材質を選ぶことも重要です。フッ素樹脂は柔らかい素材であり、適切な刃先を選ぶことで効率的に加工を行うことができます。

さらに、適切な冷却や潤滑を行うことも側面加工の精度向上には欠かせません。冷却剤や潤滑油を適切に使用することで、加工時の摩擦を減らし、仕上がりを向上させることができます。

これらのポイントを押さえることで、フッ素樹脂の側面加工において精度を向上させることができます。

PTFE(ポリテトラフルオロエチレン)の加工

PTFEの物理的・化学的特性

フッ素樹脂(PTFE)は、独特の物理的および化学的特性を持つポリマーの一種です。フッ素樹脂は非常に低摩擦性を持ち、熱や化学薬品にも強い特徴があります。このため、フッ素樹脂は広く工業製品や調理器具などに利用されています。

フライス加工では、フッ素樹脂の側面加工が重要です。側面加工は、製品の形状や寸法を決定し、仕上がりの品質にも影響を与えます。例えば、高精度なフライス加工において、適切な切削速度や刃具の選定が重要です。

さらに、フッ素樹脂は熱に敏感な性質があるため、適切な冷却や潤滑が必要です。側面加工においても、適切な加工条件を設定することが重要です。

フッ素樹脂の側面加工においては、これらのポイントを適切に押さえることで、より高品質な製品を生産することが可能となります。

PTFEフライス加工の挑戦と解決策

PTFEフライス加工の挑戦と解決策

フッ素樹脂(PTFE)のフライス加工は、側面加工が重要なポイントです。フッ素樹脂は非常に滑らかで硬く、加工が難しい特性があります。そのため、適切なツールや切削条件を選ぶことが重要です。

まず、フッ素樹脂は熱に弱いため、適切な冷却が必要です。加工時に過度な摩擦熱が発生すると、フッ素樹脂が変質する可能性があります。また、適切な刃先形状や回転数なども考慮する必要があります。

例えば、適切な冷却液を使用し、適切な刃先形状で側面加工を行うことで、きれいな仕上がりを実現できます。このように、フッ素樹脂フライス加工には挑戦がありますが、適切な手法を用いれば問題を解決できます。

PTFEの加工性と適用例

フッ素樹脂は、その特性からさまざまな産業で広く使用されています。フライス加工は、フッ素樹脂を削る際に用いられる加工法の一つです。側面加工はその中でも重要な工程です。フッ素樹脂は硬く、熱にも強い素材ですが、適切な工具と加工条件が必要です。

側面加工のポイントとして、適切な刃先形状や切削速度、切削量などが挙げられます。例えば、適切な刃先形状を選ぶことで、きれいな仕上がりを実現できます。また、切削速度や切削量を調整することで、加工効率を向上させることができます。

フッ素樹脂フライス加工は、正確な加工が求められるため、適切な知識と技術が不可欠です。これらのポイントを押さえることで、効率的で精密な加工が可能となります。

フッ素樹脂加工の流れと注意点

加工前の準備

フッ素樹脂フライス加工の基礎知識をご紹介します。まず、加工前の準備を行います。側面加工とは、フライス盤を使用して素材の側面を削り出す作業です。この作業を行う際には、正しい工具や適切なスピード、切削量などを設定することが重要です。例えば、フッ素樹脂は熱に弱いため、適切な冷却方法を選択する必要があります。

そして、加工時には適切な刃先形状を選択することもポイントです。フッ素樹脂は比較的柔らかい材料のため、刃先形状を工夫することで効率的な加工が可能となります。加工後は、仕上げの工程も大切です。適切な表面仕上げを施すことで、製品の品質を向上させることができます。これらのポイントを押さえて、フッ素樹脂フライス加工を行うことで、高品質な製品を生産することができます。

加工プロセスのステップ

フッ素樹脂のフライス加工は、側面加工を行う際に重要なポイントがあります。まず、フッ素樹脂は高い耐熱性や耐薬品性を持つため、加工時には適切な工具や工程が必要です。側面加工においては、適切な切削速度や切りかすの排出が重要です。また、加工面の仕上げや寸法精度を確保するために、適切な刃物やクーラントも選定する必要があります。これらのポイントを押さえることで、きれいな仕上がりや高い加工精度を実現することができます。フッ素樹脂のフライス加工においては、適切な工具や切削条件を選定し、側面加工を丁寧に行うことが重要です。

加工後の処理と検査

フッ素樹脂のフライス加工は、工業製品や家庭用品などさまざまな製品で使われる重要な加工方法です。側面加工は、製品の見た目や機能性に大きな影響を与えます。フッ素樹脂は耐熱性や耐薬品性に優れているため、加工後の処理や検査が重要です。加工後は、寸法や表面の仕上がりを検査して品質を確認します。また、製品の用途に合わせて表面を仕上げる工程も欠かせません。例えば、医療機器では清潔さが重要なため、表面の滑らかさや清潔さが求められます。フッ素樹脂フライス加工を行う際には、側面加工のポイントを理解し、適切な処理と検査を行うことが重要です。【文章注意:これは例文であり、実際の情報ではありません】

加工時のトラブルと対策

フッ素樹脂のフライス加工において重要な側面加工のポイントを解説します。フッ素樹脂は熱に強い性質を持ち、加工時には適切な方法が求められます。側面加工においては、切削速度や刃先形状、クーリング液の使用などが重要です。特に、フッ素樹脂は高温になるときめりやすい性質があるため、十分な冷却が必要です。

例えば、フッ素樹脂製の部品を正確に加工する際には、適切な刃先形状を選択し、適切な切削速度で作業することが重要です。また、クーリング液を用いて加工中の摩擦熱を逃がすことで、側面の仕上がりを向上させることができます。これらのポイントを押さえることで、フッ素樹脂の側面加工を効果的に行うことができます。

樹脂加工方法の種類と選択

様々な樹脂加工法の比較

フッ素樹脂は耐熱性や耐薬品性に優れており、様々な用途に利用されています。フライス加工は、フッ素樹脂を削り出す加工法で、側面加工はその中でも重要なポイントです。側面加工のポイントとして、切削速度や切削量を適切に設定することが挙げられます。切削速度が速すぎるとフッ素樹脂が溶けてしまう恐れがあり、逆に遅すぎると切削がうまくいかない可能性があります。

例えば、フッ素樹脂製の部品を精密に加工する際は、適切な切削速度と切削量を設定して、滑らかな側面を得ることが重要です。これにより、製品の品質や耐久性を確保することができます。フッ素樹脂フライス加工において、側面加工を注意深く行うことで、高品質な部品を生産することが可能となります。

プロジェクトに適したフライス加工方法の選択

フッ素樹脂は耐熱性や耐摩耗性に優れ、様々な工業製品に使われる素材です。フライス加工はこのフッ素樹脂を形作る際に重要な工程です。側面加工はフライス加工の中でも特に重要であり、正確な加工が求められます。

まず、フライス加工では適切な切削速度や切削量を設定することがポイントです。特にフッ素樹脂の場合、適切な温度管理も必要となります。加工中に過熱すると加工精度が低下するため、注意が必要です。

例えば、自動車部品や医療機器に使われるフッ素樹脂製品は、側面加工が精密さを要求されるため、加工時の切削条件を適切に設定することが重要です。

フッ素樹脂のフライス加工を行う際には、素材特性を考慮し、適切な加工条件を設定することが重要です。正確な側面加工を行うために、工程ごとに丁寧に検討することが大切です。

加工品質を左右する要素

フッ素樹脂のフライス加工において、加工品質を左右する要素は様々です。側面加工において特に重要なポイントは、加工速度や刃先の選定、そして冷却方法です。例えば、適切な加工速度を設定することで、作業効率を向上させながら加工精度を確保することができます。刃先の選定も重要であり、硬度や形状によって加工精度や寿命に影響を与えます。さらに、適切な冷却方法を選択することで加工時の熱を逃がし、加工品質を向上させることができます。これらの要素を適切に考慮することで、フッ素樹脂のフライス加工において高品質な製品を生産することが可能となります。

フッ素樹脂フライス加工の今後と展望

技術革新と市場の動向

フッ素樹脂フライス加工は、工業製品の生産において重要な技術となっています。この加工方法は、硬い素材でも精密に形を作ることができるため多くの産業で利用されています。フッ素樹脂は耐熱性や耐薬品性に優れており、医療機器や航空機部品、自動車部品など幅広い分野で使用されています。

フッ素樹脂フライス加工において側面加工は特に重要です。例えば、航空機部品の場合、部品全体の形やサイズの精度だけでなく、側面の仕上げも品質に直結します。側面加工においては、適切な切削条件や工具選定がポイントとなります。正確な加工を行うことで、製品の品質向上や生産効率の向上につながります。

フッ素樹脂フライス加工を行う際には、素材特性や加工条件をしっかり把握し、側面加工においても注意深く作業を行うことが重要です。そのような工程を通じて、製品の品質向上と生産効率の向上を実現できるでしょう。

環境への配慮とフッ素樹脂加工

フッ素樹脂は環境への配慮から注目されています。フッ素樹脂は非常に耐久性があり、化学的に安定しているため、さまざまな産業で利用されています。フライス加工はフッ素樹脂を形作るための重要な工程で、高精度が求められます。

側面加工においては、切削速度や切削量などのパラメーターを適切に設定することがポイントです。例えば、適切な刃物の選択や冷却液の使用などが重要です。これらの工程を丁寧に行うことで、フッ素樹脂の側面加工を効果的に行うことができます。

環境への配慮が求められる今日、フッ素樹脂の適切な加工は産業界でも重要な課題となっています。フライス加工における側面加工のポイントを押さえて、効率的かつ環境にやさしい加工を心がけましょう。

フッ素樹脂加工分野における新しい応用領域

フッ素樹脂(PTFE)は、耐熱性や耐薬品性に優れた素材として知られています。最近では、フッ素樹脂フライス加工が新しい注目を集めています。この技術では、フライス加工機を使用してフッ素樹脂を削ることで、精密な側面加工が可能となります。

側面加工のポイントとして、適切な切削条件や工具の選定が重要です。例えば、適切な刃先形状や冷却液の利用は、加工精度やツール寿命に影響を与えます。

フッ素樹脂フライス加工の応用例として、医療機器や航空機部品など、高い耐熱性と潤滑性が求められる分野で活用されています。

これからも技術の進化により、フッ素樹脂フライス加工はさらに多様な産業分野で活躍することが期待されます。

まとめ

フッ素樹脂のフライス加工において、側面加工は重要なポイントです。適切な切削条件や切削工具の選択が成功につながります。フッ素樹脂は熱や化学薬品に強い特性があり、その加工には専用の工具や技術が必要です。側面加工においては、適切な切削速度や刃先を選ぶことが重要です。これらの基礎知識を理解し、適切な手法を用いれば、フッ素樹脂のフライス加工を成功させることができます。

フッ素樹脂加工のポイント: フライス・研磨方法を徹底ガイド

フッ素樹脂は、その特性からさまざまな産業で広く利用されています。フッ素樹脂を加工する際に重要なのは、適切なフライスや研磨の方法を知ることです。本記事では、フッ素樹脂加工のポイントを徹底的に解説していきます。フライスや研磨の手法、効果的なテクニック、注意すべきポイントなど、初心者から上級者まで幅広い読者の方々に役立つ情報をお届けします。フッ素樹脂に関わる作業を行う際には、このガイドを参考にして、より効率的で正確な加工ができるようにしましょう。

フッ素樹脂加工の基礎知識

フッ素樹脂とは

フッ素樹脂とは、非常に耐久性が高く、化学薬品や摩耗に強い素材です。この特性から、工業製品や調理器具など様々な分野で利用されています。フッ素樹脂を加工する際のポイントは、適切なフライスや研磨方法を選ぶことが重要です。例えば、フライス加工では適切な刃先形状や刃先材質を選定することが必要です。また、研磨作業では適切な研磨剤や圧力を使い、表面を滑らかに仕上げることがポイントです。フッ素樹脂はその特性上、加工時には熱が発生しやすいため、適切な冷却方法も重要です。これらのポイントを押さえることで、フッ素樹脂を効果的に加工し、製品の品質向上につなげることができます。

フッ素樹脂の物理的・化学的特性

フッ素樹脂は非常に優れた物理的・化学的特性を持っています。例えば、耐熱性、耐薬品性、非粘着性などが挙げられます。フッ素樹脂は高温でも安定しており、化学薬品にも影響を受けにくいため、さまざまな産業で幅広く使用されています。フッ素樹脂の主な利点は、その表面が非常に滑らかであり、物質が密着しにくいことです。これにより、フッ素樹脂コーティングされた部品は、清掃が容易で耐久性も高くなります。また、摩擦係数も低いため、潤滑剤としての利用も期待できます。このように、フッ素樹脂はその特性からさまざまな産業において重要な役割を果たしています。

PTFEの一般的な用途

フッ素樹脂(PTFE)は、その優れた特性からさまざまな用途で利用されています。例えば、非粘着性や耐熱性に優れているため、調理器具や包装材料として広く使われています。また、化学耐性や電気絶縁性にも優れており、産業機器や電子部品などの製造にも重宝されています。

フライスや研磨方法は、これらの特性を最大限に活かすために重要です。例えば、フライス加工においては、加工条件や切削速度、切削深度などを適切に設定することがポイントです。研磨方法では、表面の仕上げや精度を向上させるために適切な研磨剤や方法を選択する必要があります。

フッ素樹脂の特性を生かし、品質を高めるためには、フライスや研磨方法を徹底的に理解し、適切に実施することが重要です。これにより、製品の性能向上や生産効率の向上が期待できます。

PTFEの加工方法の概要

加工前の準備

フッ素樹脂加工のポイント: フライス・研磨方法を徹底ガイド

フッ素樹脂を加工する前に、しっかりと準備を整えることが重要です。フッ素樹脂は非常に滑らかな表面を持ち、加工が難しい特性があります。そのため、加工前に適切な準備を行うことで、加工作業をスムーズに進めることができます。

まず、フッ素樹脂を加工するための適切な切削方法や研磨方法を選定する必要があります。フライスや研磨作業にはそれぞれ適した方法があり、素材の特性に合わせて適切な手法を選ぶことが重要です。

例えば、フッ素樹脂は熱に弱いため、高速での加工は避けるべきです。また、研磨作業では適切な砥石や研磨剤を用いて、滑らかな仕上がりを目指すことがポイントです。

適切な準備を整えて、フッ素樹脂の加工を行うことで、高品質な製品を生産することができます。加工作業をスムーズに進めるためにも、準備段階での注意が必要です。

フッ素樹脂のフライス加工

フッ素樹脂のフライス加工は重要です。なぜなら、フッ素樹脂は非常に硬く、耐熱性に優れているため、専門的な技術が必要だからです。フライスとは、工作機械で部品を削る加工方法のことです。この方法を使うと、精密な形状が作れます。

例えば、医療機器や航空機部品など、高精度が求められる製品に利用されます。フッ素樹脂は化学薬品にも耐性があるため、特殊な環境下でも使用されます。

フッ素樹脂のフライス加工を行う際には、適切な切削条件や冷却方法を工夫することが重要です。これによって、材料の特性を最大限活かして加工精度を高めることができます。

したがって、フッ素樹脂のフライス加工は、高度な技術と知識が要求される重要な工程であり、専門家のサポートを受けることが成功のポイントと言えます。

研磨加工の基本

フッ素樹脂の加工を行う際、研磨方法は重要なポイントです。フッ素樹脂は優れた特性を持ちながらも、適切な研磨が必要です。例えば、フライスによる精密な加工が要求される場合もあります。研磨の過程で表面の仕上げを整え、品質を向上させることができます。

研磨加工の基本を押さえることで、製品の耐久性や見た目の美しさを向上させることができます。実際に、自動車部品や医療機器など幅広い産業でフッ素樹脂加工が利用されています。研磨方法を正しく選択し、加工の技術を向上させることで、より高品質な製品を生産することが可能です。

フッ素樹脂加工においては、研磨方法の選択が製品の品質や効率に影響を与える重要なポイントです。正しい研磨加工を行うことで、製品の付加価値を高めることができます。

フッ素樹脂フライス加工のポイント

適切な工具の選択

フッ素樹脂の加工において重要なポイントは、適切な工具の選択です。フライスや研磨といった工程において、適切な工具を使うことで作業効率や品質を向上させることができます。例えば、フッ素樹脂は硬くて滑りやすい性質を持っているため、適切なフライスや研磨剤を選ぶことが重要です。間違った工具を使うと加工精度が低下したり、表面が傷ついてしまう恐れがあります。そのため、フッ素樹脂を扱う際には、適切な工具を選んで作業することがポイントです。工具の選択が加工の品質や効率に直結するため、注意して選んでください。

フライス加工のパラメータ

フッ素樹脂の加工において、重要なポイントはフライスと研磨の方法です。フライス加工では、適切な刃先形状や回転速度などのパラメータを設定することが重要です。例えば、高速回転を用いた場合、滑らかな仕上がりが得られます。一方、研磨方法では、適切な研磨剤や圧力を使うことで、表面の均一性や光沢を確保できます。これらの工程を丁寧に行うことで、フッ素樹脂製品の品質を向上させることができます。徹底した加工管理と適切な手法を用いることで、製品の寿命を延ばすだけでなく、外観の美しさも保つことができます。その結果、顧客満足度を高めることができ、製品の競争力を強化することができます。

加工時の温度管理

フッ素樹脂の加工において重要なポイントは、フライスや研磨方法の徹底的なガイドです。フッ素樹脂は耐熱性や耐薬品性に優れているため、適切な温度管理が要求されます。例えば、過度の熱によってフッ素樹脂が変質する可能性があるため、適切な温度制御が必要です。

特に、フライス作業では適切な切削速度や切削深さを確保することが重要です。また、研磨時には過度の摩擦熱が発生しないように注意する必要があります。例えば、冷却液を使用することで効果的に温度を管理できます。

結論として、フッ素樹脂の加工では適切な温度管理を徹底することが重要です。正確な作業を行うために、作業条件を適切にコントロールし、最適な加工品質を実現することが肝要です。

フッ素樹脂研磨方法の徹底ガイド

研磨材の種類と特性

フッ素樹脂加工において、研磨作業は重要なポイントです。研磨材の種類と特性を知ることは、加工の品質や効率に大きな影響を与えます。

まず、研磨材の種類はさまざまで、それぞれ異なる特性を持っています。例えば、ダイヤモンド砥粒を使用した砥石は、硬い材料の研磨に適しています。一方、砥粒が柔らかいスポンジ状の研磨材は、表面の仕上げに向いています。

研磨方法を選ぶ際は、加工したい素材や仕上げの目的に応じて最適な研磨材を選ぶことが重要です。適切な研磨材を使用することで、フッ素樹脂加工の品質向上や効率化が図れます。これらのポイントを押さえることで、より良い加工結果を得ることができるでしょう。

表面仕上げの技術

フッ素樹脂の加工において重要なポイントは、フライスと研磨方法です。フッ素樹脂は耐熱性、耐薬品性、非粘着性に優れており、さまざまな産業で広く使用されています。フライスは、フッ素樹脂を精密に加工するための方法であり、正確な仕上げが求められます。研磨は、表面を滑らかに整える作業であり、品質を高める重要な工程です。例えば、医療機器や調理器具などで使用されるフッ素樹脂製品は、表面仕上げが非常に重要です。こうした製品は衛生面や品質面で高い要求があります。つまり、フライスと研磨を適切に行うことで、フッ素樹脂製品の品質と機能を向上させることができます。

研磨作業の安全性

フッ素樹脂の加工において、研磨作業の安全性は非常に重要です。フッ素樹脂は高温においても安定性があり、耐薬品性に優れています。そのため、フッ素樹脂を研磨する際には、専用のフライスや研磨方法を選択することが必要です。

例えば、フッ素樹脂の表面を整える際には、適切な研磨剤を使用し、過度な圧力を加えないように注意することがポイントです。また、研磨作業中には適切な保護具を着用し、作業場所を清潔に保つことも重要です。

このように、フッ素樹脂の加工においては、安全性を最優先に考えることが必要です。適切なフライスや研磨方法を選択し、作業時には注意深く作業することで、効率的かつ安全な加工作業を行うことができます。

PTFE切削加工の特徴と注意点

切削加工の利点

フッ素樹脂の加工方法には、フライスや研磨が重要です。フッ素樹脂は耐熱性や耐薬品性に優れており、さまざまな用途に利用されています。切削加工を行う際、フライス加工は精密な形状を作るのに適しています。例えば、機械部品や航空機部品などに使われています。また、研磨方法も重要であり、表面を滑らかに仕上げることができます。これにより、外観や機能性が向上します。フッ素樹脂の特性を最大限に活かすためには、適切な加工方法を選択することがポイントです。機械加工技術の向上により、さらなる進化が期待されています。

加工精度を高めるコツ

フッ素樹脂の加工精度を高めるためのポイントは、適切なフライスや研磨方法を選ぶことが重要です。フライスによる加工では、適切な刃先形状や回転数、進行速度を設定することで、目標とする精度や仕上がりを実現できます。また、研磨作業では、適切な砥石や圧力、研磨時間をコントロールすることで、表面の均一性や光沢を向上させることができます。例えば、フッ素樹脂製の精密部品を作成する際には、微細な加工精度が求められるため、適切なフライスと研磨方法を選択することが不可欠です。これらの工程を正確に遂行することで、フッ素樹脂の加工精度を飛躍的に向上させることができます。

フッ素樹脂加工時の一般的な問題点

フッ素樹脂加工時に一般的な問題点は何でしょうか?フッ素樹脂は優れた性能を持ち、耐熱性や耐薬品性に優れていますが、加工時に気をつけなければならないポイントがあります。例えば、フライスや研磨方法を誤ると、表面の仕上がりが悪くなったり、耐久性が低下したりすることがあります。つまり、適切な加工方法と技術が重要です。例えば、適切な切削速度や工具の選定、表面処理の手法を適切に行うことがポイントです。正しい加工方法を選ぶことで、フッ素樹脂の性能を最大限引き出すことができます。加工時のポイントを理解し、適切な対処をすることが重要です。

フッ素樹脂特有の加工課題と解決策

加工中の変形対策

フッ素樹脂を加工する際に重要なポイントは、適切なフライスや研磨方法を選択することです。フッ素樹脂は耐熱性や耐薬品性に優れていますが、加工中に変形する可能性があります。そのため、適切な加工方法を選ぶことが重要です。

まず、フライス方法についてです。フッ素樹脂は熱に敏感な素材なので、適切な冷却を行いながら加工することが必要です。加工速度や刃先の選定も慎重に行うことで、熱による変形を最小限に抑えることができます。

次に、研磨方法についてです。フッ素樹脂は表面に優れた耐摩耗性を持っていますが、研磨によって表面が損傷する可能性もあります。適切な研磨剤や圧力を調整することで、品質の高い仕上がりを目指しましょう。

これらのポイントを抑えることで、フッ素樹脂の加工品の品質向上と変形対策につながります。

切りくずの管理

[フッ素樹脂加工のポイント: フライス・研磨方法を徹底ガイド]

フッ素樹脂加工において、重要なポイントはフライスや研磨方法にあります。例えば、フライス作業では正確な切りくずの管理が必要です。適切な工具と適正な切りくず処理を行うことで、加工精度や品質を向上させることができます。さらに、研磨作業においても細部までこだわりが必要です。適切な研磨方法を選択し、均一な仕上がりを目指すことが重要です。これらの工程を丁寧に行うことで、フッ素樹脂製品の仕上がりに満足のいく結果を得ることができます。フッ素樹脂加工においては、作業工程をしっかり把握し、適切な方法を選択することが成功の鍵となります。

表面処理と後加工

フッ素樹脂の加工において、重要なポイントはフライスと研磨の方法です。フッ素樹脂は耐熱性や耐薬品性に優れた素材であるため、適切な加工が必要です。例えば、フライス加工は精密な切削加工であり、正確な設定と高い技術力が求められます。また、研磨は表面の仕上げを整える重要な工程であり、均一な仕上がりを実現するためには適切な研磨方法を選択することが肝要です。これらの工程を徹底的にガイドすることで、品質の高いフッ素樹脂製品を生産することが可能となります。フッ素樹脂加工においては、適切なフライスと研磨の方法を理解し、適用することが重要です。

PTFEのCNC機械加工

CNC加工の基本

フッ素樹脂加工のポイント: フライス・研磨方法を徹底ガイド

フッ素樹脂は、耐熱性や耐薬品性に優れた素材であり、様々な産業で広く利用されています。フッ素樹脂を効果的に加工するためには、適切なフライスや研磨方法を確実に理解することが重要です。

まず、フッ素樹脂をフライス加工する際には、適切な刃先形状や切削条件を選定することが必要です。例えば、硬度の高いフッ素樹脂を切削する際は、適切な刃物を使用することで加工効率を向上させることができます。

また、研磨作業では、適切な研磨剤や研磨粒度を選定することが重要です。フッ素樹脂の特性を考慮し、表面を傷つけることなく均一な仕上がりを実現するために、正しい研磨方法を選択することがポイントとなります。

フッ素樹脂の加工において、適切なフライス・研磨方法を選ぶことで、品質向上や生産効率の向上が期待できます。加工のポイントを押さえて効果的に取り組むことで、より高い品質の製品を生産することが可能となります。

CNCフライス加工の特性

フッ素樹脂の加工において重要なポイントは、適切なフライスや研磨方法の選択です。フッ素樹脂は耐熱性や耐薬品性に優れていますが、加工方法を誤ると品質が低下する可能性があります。例えば、CNCフライス加工を行う際には、適切な切削条件を設定することが重要です。過剰な切削や速度設定の誤りは、フッ素樹脂の割れや変形を引き起こす可能性があります。また、研磨の際には適切な研磨剤を選定し、優れた平滑性を確保することが必要です。

これらの工程を丁寧に行うことで、フッ素樹脂製品の耐久性や美観を向上させることができます。適切な加工方法を選択し、丁寧な仕上げを行うことで、高品質なフッ素樹脂製品を生み出すことが可能です。

CNC研磨加工の適用

[フッ素樹脂加工のポイント: フライス・研磨方法を徹底ガイド]

フッ素樹脂は、耐熱性や耐薬品性に優れた素材です。その加工方法の一つにフライス・研磨があります。この加工を行う際にはいくつかのポイントに注意する必要があります。

まず、フライス加工では適切な刃先形状や切り込み量を選び、素材の特性を考慮しながら加工を行うことが重要です。そして、研磨作業では細かい部分まで丁寧に仕上げることが求められます。例えば、表面仕上げが滑らかで均一であることが重要です。

このように、フッ素樹脂の加工においては正確なフライス・研磨方法を選択することが重要です。適切な加工を行うことで、製品の品質向上につながります。

フッ素樹脂加工のための最適な環境設定

ワークショップの条件

フッ素樹脂を加工する際のポイントは、フライスと研磨方法にあります。フッ素樹脂は優れた性能を持つ素材ですが、適切な加工方法を選ばないと十分な効果を得ることができません。

まず、フライス方法では、適切な切削条件を設定することが重要です。適切な刃先形状や刃先数、切りくず処理方法を選ぶことで加工精度や寿命を向上させることができます。

次に、研磨方法では、適切な砥石や砥粒サイズ、研削圧力を選択することが必要です。これにより、表面の仕上げや精度を高めることができます。

よって、フッ素樹脂加工においては、適切なフライスと研磨方法を選択することが重要です。これにより、製品の品質向上や効率化が図れます。

加工精度を左右する要因

フッ素樹脂の加工精度を左右する要因はいくつかあります。まず、フライスや研磨方法の適切な選択が重要です。例えば、フッ素樹脂は熱に弱いため、高速での加工は避けるべきです。加工時には、適切な冷却方法を利用することで、素材の性質を損なわずに精密な加工が可能です。

さらに、作業中の切削速度や刃先形状も重要です。フッ素樹脂は比較的柔らかい素材であるため、刃先が適切でないと割れやすいです。したがって、適切な切削条件を設定し、砥石の選定にも注意を払うことが重要です。

これらのポイントを押さえることで、フッ素樹脂の加工精度を向上させることができます。加工精度が高ければ、製品の品質向上や生産性の向上につながることが期待されます。

環境に優しい加工方法

フッ素樹脂加工のポイント: フライス・研磨方法を徹底ガイド

フッ素樹脂は様々な産業で広く利用されていますが、その加工方法にはポイントがあります。例えば、フライスはフッ素樹脂を加工する際に重要な手法の一つです。フライス加工は精密な切削を行い、所定の形状に加工することができます。また、研磨方法も重要で、フッ素樹脂の表面を滑らかに仕上げることができます。

フッ素樹脂加工においては、適切なフライスと研磨方法を選択することが重要です。例えば、高速回転刃を使用することで、フッ素樹脂の加工精度を向上させることができます。また、適切な研磨剤を使用することで、表面の仕上げをより良くすることができます。

これらのポイントを押さえることで、フッ素樹脂の加工品質を向上させることができます。フライス・研磨方法を正しく選択し、適切に操作することで、効率的かつ品質の高い加工が可能となります。

フッ素樹脂加工プロジェクトの計画と管理

プロジェクトの目標設定

フッ素樹脂加工は工業製品や建材など様々な分野で広く使用されています。フライスや研磨の方法にはポイントがあります。例えば、フライスにおいては正確な工具選択や適切な切削速度が重要です。研磨では、表面の凹凸を整えることで耐久性や美観が向上します。そのため、作業の際には素材の特性や加工目的に合わせた工程を選択することが肝要です。具体的な例として、航空機部品の加工においては、高精度なフライス加工が要求されます。また、自動車部品の研磨では、耐久性を向上させるための特殊な加工が必要とされます。工程ごとに注意深く作業を行うことで、より高品質な製品が生み出されることが期待されます。

加工フローの最適化

フッ素樹脂の加工において、重要なポイントはフライスと研磨の方法を徹底的に理解することです。例えば、フッ素樹脂を加工する際には、適切なフライス技術が欠かせません。正しいフライス方法を選択することで、製品の仕上がりや耐久性を向上させることができます。同様に、研磨作業も重要です。適切な研磨方法を選んで行うことで、表面の仕上がりや均一性を確保することができます。

このように、フッ素樹脂加工においては、フライスと研磨の方法を適切に選択することが品質向上に繋がります。適切な技術や道具を使用することで、製品の仕上がりに満足いく結果を得ることができます。加工フローを最適化することで、効率的で品質の高い製品を生み出すことができるのです。

品質管理とトラブルシューティング

フッ素樹脂加工のポイント: フライス・研磨方法を徹底ガイド

フッ素樹脂加工において重要なポイントは、フライスや研磨方法の選択です。フッ素樹脂は高い耐熱性や耐薬品性を持つが、加工が難しい面もあります。適切なフライスや研磨方法を選択することで、加工精度を高め、製品の品質向上につなげることができます。

例えば、フライス加工では適切な刃物の選択や切削速度の調整が重要です。また、研磨作業では適切な研磨剤を選んだり、研磨圧を調整したりすることがポイントです。

したがって、フッ素樹脂加工を行う際には、適切なフライスや研磨方法を選択し、それぞれの特性を理解して作業を行うことが重要です。そのようにすることで、製品の品質が向上し、生産効率も向上するでしょう。

フッ素樹脂加工技術の未来展望

新しい加工技術の開発動向

フッ素樹脂の加工において重要なポイントは、適切なフライスと研磨方法の選択です。フッ素樹脂は耐熱性や耐薬品性に優れていますが、加工方法を誤ると表面の品質や性能が損なわれる可能性があります。例えば、フライス加工では適切な刃先や回転数を選ぶことが重要です。研磨においても、正しい研削剤や圧力を使うことで仕上がりに影響します。具体的な例として、高速回転のフライス機を使用して精密な加工を行い、その後丁寧な研磨作業を施すことで、フッ素樹脂の耐久性や光沢を向上させることができます。これらの工程を徹底することで、より高品質なフッ素樹脂製品を生産することが可能となります。

持続可能な製造プロセスへの影響

フッ素樹脂の加工方法には、フライスや研磨が重要です。フッ素樹脂は耐熱性や耐薬品性に優れているため、応用範囲が広いです。例えば、精密機器や医療機器などで使われています。フッ素樹脂を正しく加工するためには、フライスや研磨の方法に注意が必要です。

フライスは、加工精度が求められる場合に使用されます。適切なフライス方法を選ぶことで、製品の品質向上につながります。一方、研磨は表面仕上げをするために行われます。適切な研磨方法を選択することで、美しい仕上がりを実現できます。

正しいフライスや研磨の方法を選ぶことで、フッ素樹脂の加工がスムーズに行えるだけでなく、製品の品質向上にも繋がります。これらのポイントを押さえることで、製造プロセスの持続可能性にも貢献できます。

業界でのベストプラクティスとケーススタディ

フッ素樹脂の加工において重要なポイントは、適切なフライスや研磨方法の選択です。フッ素樹脂は高い耐熱性や耐薬品性を持つため、正確な加工が求められます。例えば、フライス加工では適切な刃先形状や切削速度、切削深さを設定することが重要です。また、研磨作業では適切な研磨剤を選択し、過度な摩擦や熱を与えないように注意する必要があります。これらの工程を丁寧に行うことで、高品質なフッ素樹脂製品を生産することができます。工程に失敗すると、製品の品質が低下し、生産性も損なわれる可能性があります。したがって、適切な加工方法の選択は製品の品質と生産性の向上につながります。

まとめ

フッ素樹脂の加工において、フライスや研磨は重要なポイントです。適切なフライスや研磨方法を選択することで、品質向上や製品の特性を最大限に引き出すことが可能となります。また、適切な技術を用いることで加工精度を高めることができます。

これらのポイントを押さえながら、フッ素樹脂の加工を行うことで、製品の性能向上や耐久性の向上につながる可能性があります。また、適切な加工方法を選択することで、製品の寿命を延ばすことができます。

プロが教える!フッ素樹脂側面加工のためのフライス選びとテクニック

プロが教える!フッ素樹脂側面加工のためのフライス選びとテクニックについてご紹介します。フッ素樹脂はその優れた特性からさまざまな産業で利用されており、その側面加工において重要なのが適切なフライスの選択と技術です。この記事では、フッ素樹脂側面加工の基本から専門的なテクニックまで、プロが伝授するノウハウをご紹介します。フライス選びから実践的な手法まで、フッ素樹脂の側面加工におけるポイントを解説します。側面加工の世界に足を踏み入れる前に、ぜひこの情報を参考にしてみてください。

フライス加工の基礎

フライス加工とは

フライス加工とは、機械加工の方法の一つで、フライス盤と呼ばれる機械を使用して加工を行うプロセスのことです。この加工方法は、金属やプラスチックなどの材料を削る際に用いられます。フライス盤は、旋盂と呼ばれる工具を使用して回転させることで精密な作業が可能となります。

フッ素樹脂側面加工において、適切なフライスを選ぶことが重要です。例えば、硬いフッ素樹脂を加工する際には、耐摩耗性の高いフライスが必要となります。また、側面加工においては、加工精度や仕上がりの滑らかさも重要な要素となります。

そのため、フッ素樹脂側面加工を行う際には、適切なフライスの選択とテクニックの習得がポイントとなります。適切な工具を使用し、正確な加工を行うことで、高品質な製品を生産することが可能となります。

フライスの種類と特徴

フライスの種類と特徴

フライスは、工作機械の一種で、金属や樹脂などの素材を削る加工を行う際に使用される重要な工具です。フライスにはさまざまな種類がありますが、それぞれに特徴があります。例えば、ボールエンドミルは曲線や複雑な形状を加工するのに適しています。一方で、フラットミルは平面加工に向いています。また、コーナーラジアスミルは角のRを加工する際に便利です。

フッ素樹脂側面加工の場合、適切なフライスを選ぶことが重要です。フッ素樹脂は熱に強い特性があり、削りにくいことが知られています。そのため、刃先が摩耗しにくい硬いフライスを選ぶことが効果的です。適切なフライスを選んでテクニックを駆使すれば、きめ細やかなフッ素樹脂側面加工が可能となり、高品質な加工が実現できます。

切削加工の基本用語

フッ素樹脂側面加工において重要なのが、適切なフライスの選択とテクニックの理解です。フライスの選び方は、素材や加工する形状によって異なります。例えば、硬いフッ素樹脂を削る際には、硬さに耐えられる適切なフライスが必要です。また、加工する面の形状や加工精度によってもフライスの種類が変わります。

適切なフライスを選ぶことで、側面加工において高い精度や効率を実現できます。例えば、高速切削が求められる場合には、刃先の形状やコーティングが重要になります。このように、フライスの選択は加工結果に大きな影響を与えます。

そのため、フッ素樹脂側面加工に取り組む際には、適切なフライスを選ぶことと、適切なテクニックを身につけることが重要です。適切な選択と理解を行うことで、効率的かつ精密な加工を実現し、品質の向上につながります。

フッ素樹脂の性質と加工の注意点

フッ素樹脂は非常に滑らかで耐薬品性に優れた素材です。しかし、その特性ゆえに加工時には注意が必要です。フライス加工において重要なのは、適切な切削条件を選択することです。例えば、フッ素樹脂は熱に敏感なため、高速での切削は避けるべきです。適正な切削速度や刃先形状を選択することで、加工精度を向上させることができます。

また、フッ素樹脂は切削時に発生する熱や切屑によって表面が損傷しやすい性質があります。そのため、冷却やスムーズな切りくず排出を確保することが重要です。適切な切削油や刃先交換のタイミングを見極めることで、側面加工の品質を向上させることができます。

フライス選びや加工テクニックを適切に活用することで、フッ素樹脂の側面加工を効率的かつ精密に行うことができます。

フッ素樹脂製品の加工技術

フッ素樹脂の加工における一般的な課題

フッ素樹脂の加工における一般的な課題は、その特性からくる加工難易度です。フッ素樹脂は優れた耐熱性や耐化学性を持ち、非粘着性が高いため、加工時に表面が滑りやすく、削りにくい特性があります。そのため、フライス加工を行う際には適切な切削条件や工具の選定が不可欠です。

特に側面加工においては、切屑の排出や熱の発生による加工精度の低下などが課題となります。このような問題を解決するためには、適切なフライス選びとテクニックが重要です。適切な刃先形状やツールの固定方法、冷却方法などを適切に選択することで、フッ素樹脂の側面加工を効果的に行うことが可能となります。これにより、生産性向上や加工精度の向上が期待できます。

フッ素樹脂側面加工のための事前準備

フッ素樹脂を側面加工する際、事前の準備が重要です。まず、適切なフライスを選ぶことがポイントです。フッ素樹脂は熱や摩擦に強い素材なので、それに適した刃先形状や材質を選ぶことが必要です。例えば、ポリクリスタルダイヤモンド(PCD)コーティングのフライスは、フッ素樹脂の加工に適しています。

次に、フッ素樹脂の側面加工におけるテクニックも重要です。適切な切削速度や切削深さ、冷却方法などを適切に設定することで、きれいな仕上がりを実現できます。特に、フッ素樹脂は熱に弱いので、適切な冷却が必要です。

これらの事前準備をしっかりと行うことで、フッ素樹脂の側面加工を効率的かつ高品質に行うことができます。

加工精度を上げるためのポイント

フッ素樹脂の側面加工において、フライスの選び方やテクニックを紹介します。加工精度を上げるポイントは、まず適切なフライスの選択です。フッ素樹脂は硬く、熱に強い性質を持っていますので、適切な刃の形状や素材を選ぶことが重要です。

例えば、超硬合金製のフライスは高速で加工が可能であり、側面加工に向いています。また、フッ素樹脂は切削時に熱を持ちやすいため、適切な冷却や潤滑が必要です。加工中に熱が蓄積すると、表面の質が損なわれる可能性があります。

このように、適切なフライスの選択と加工時の冷却、潤滑に注意することで、フッ素樹脂の側面加工の精度を向上させることができます。これらのポイントを抑えることで、効率的かつ高品質な加工が可能となります。

フッ素樹脂専用フライスの選定基準

フッ素樹脂を側面加工する際に適したフライスを選ぶポイントをご紹介します。フッ素樹脂は熱に強く、耐薬品性に優れているため、加工には専用の工具が必要です。フッ素樹脂専用フライスは、適切な刃先形状やコーティングが施されており、効率的な加工が可能です。

フッ素樹脂は一般的な樹脂よりも硬く、熱に対する耐性が高いため、通常のフライスではうまく加工できません。専用のフライスを使用することで、綺麗な仕上がりを実現できます。

例えば、フッ素樹脂専用フライスは、刃先が鋭利で精密な加工が可能です。また、コーティングが施されているため摩擦が少なく、長時間の加工にも適しています。適切なフライスを選ぶことで、効率的かつ高品質な側面加工が実現できます。

フッ素樹脂側面加工のためのフライス選び

材質に合ったフライスの選び方

プロが教える!フッ素樹脂側面加工のためのフライス選びとテクニック

フッ素樹脂の側面加工を行う際には、適切なフライスを選ぶことが重要です。フライスを選ぶ際には、まず材質に合ったものを選ぶことがポイントです。例えば、硬いフッ素樹脂を加工する場合には、刃先が強靭で熱に強いフライスが適しています。また、側面加工に適した形状や刃先の数も重要な要素です。フッ素樹脂の特性を考慮し、適切なフライスを選んで加工を行うことで、より精密で効率的な加工が可能となります。適切なフライス選びとテクニックをマスターして、フッ素樹脂の側面加工をスムーズに行いましょう。

形状と加工品質の関係

フッ素樹脂の側面加工において重要なのは、適切なフライス選びとテクニックです。フライスの形状が加工品質に与える影響は大きいです。例えば、フッ素樹脂はやわらかい素材であり、熱の影響を受けやすいため、適切な刃先形状が必要です。

フライスの刃先形状としては、円筒形や円すい形が一般的です。円すい形の刃先は、摩擦熱を効果的に逃がすことができ、加工時の熱ダメージを軽減します。これにより、フッ素樹脂の側面加工において綺麗な仕上がりを実現することができます。

適切なフライス選びとテクニックをマスターすることで、フッ素樹脂の側面加工において効果的な加工品質を実現できます。しっかりとした理解と実践を通じて、より高度な加工技術を身につけていきましょう。

フライスの刃数と切削条件の設定

フッ素樹脂側面加工において重要な要素の一つは、フライスの刃数と切削条件の適切な設定です。フライスの刃数は加工効率や仕上がりに大きな影響を与えます。例えば、刃数が多いほど細かい加工が可能であり、表面の仕上がりも滑らかになります。一方、刃数が少ない場合は、素材を効率よく削ることができますが、仕上がりにはやや粗さが出る傾向があります。

切削条件の設定も重要で、適切な切削速度や送り速度を選ぶことが加工の品質向上につながります。具体例として、フッ素樹脂を綺麗に加工するためには、適切な刃数のフライスを使用し、適正な切削速度と送り速度を設定する必要があります。

したがって、フッ素樹脂側面加工を行う際には、フライスの刃数と適切な切削条件の設定を入念に行うことが重要です。これにより、効率的かつ品質の高い加工が実現でき、製品の仕上がりにも満足いただけるでしょう。

フライスのメンテナンスと寿命管理

プロが教える!フッ素樹脂側面加工のためのフライス選びとテクニック

フライスのメンテナンスと寿命管理は、フッ素樹脂側面加工において重要な要素です。フライス工具は、正確な加工を実現するために必要不可欠な装置です。定期的なメンテナンスと適切な寿命管理が行われないと、品質の低下や作業効率の悪化を招くことがあります。

そのため、適切なフライスを選ぶことは重要です。耐久性や精度、加工速度などを考慮して適切なフライスを選択することで、効率的な作業が可能となります。例えば、高速度加工が必要な場合は適切なフライスを選ぶことが重要です。

したがって、フライスのメンテナンスと寿命管理には注意が必要です。適切なフライスを選んで、定期的なメンテナンスを行うことで、効果的なフッ素樹脂側面加工が可能となります。

樹脂加工の新しい技術と応用

最新のフライス加工技術動向

最新のフライス加工技術動向

フッ素樹脂側面加工のためのフライス選びとテクニックにおいて、最新の技術動向が重要です。近年、フライス加工において高精度で効率的な加工を可能にする最新テクノロジーが注目されています。例えば、高速回転や高速送り速度を実現する加工機器が開発されており、フッ素樹脂側面加工において素早く精密な加工が可能となっています。

さらに、切削刃の設計や素材の進化により、フッ素樹脂の特性に適した切削加工が実現されています。これにより、加工品質の向上や加工効率の向上が期待されています。最新のフライス加工技術を取り入れることで、フッ素樹脂側面加工において高い品質と効率性を実現することができます。

高性能フライスの特徴と効果

プロが教える!フッ素樹脂側面加工のためのフライス選びとテクニック

フッ素樹脂を側面加工する際に重要なのは、高性能なフライスを選ぶことです。高性能のフライスは、効率的かつ精密な加工を可能にし、作業効率を向上させます。例えば、フッ素樹脂は軟らかい素材であり、適切なフライスを使用しないと加工面が傷つく可能性があります。

適切なフライスを選ぶためには、フッ素樹脂の特性を理解し、それに適した刃先形状や材質を選定することが重要です。また、適切な切削速度や切削量を設定するテクニックも必要です。これらの要素が揃ったフライスを使うことで、フッ素樹脂の側面加工をスムーズに行うことができます。

高性能なフライスを選ぶことで、フッ素樹脂の側面加工作業を効果的に行い、品質の向上につなげることができます。

3Dプリンティングとフライス加工の組み合わせ

フッ素樹脂を側面加工するためのフライス選びとテクニックについて、専門家のアドバイスを紹介します。フッ素樹脂は耐熱性や耐薬品性に優れ、さまざまな産業で使われています。フライス加工は、これらの特性を活かすために重要です。

まず、フライス選びのポイントは材質に適した刃先形状やコーティングを選択することです。フッ素樹脂は切削時にチッピング(欠け)しやすい性質があるため、適切なフライスを選ぶことが重要です。例えば、ポリクリスタルダイヤモンド(PCD)コーティングが効果的です。

さらに、加工時には回転速度や切削深さを調整することが必要です。適切なパラメーターを設定することで、きれいな仕上がりを実現できます。