加工技術 column

「プロが教える!フッ素樹脂フライス加工のための面取り方法と注意点」

皆様、フッ素樹脂を使用した製品加工において、面取りはいかに重要かご存知でしょうか?今回の記事では、プロがお教えする「フッ素樹脂フライス加工のための面取り方法と注意点」についてご紹介いたします。

フッ素樹脂はその耐熱性や耐薬品性など優れた特性から、様々な産業分野で幅広く使用されています。しかし、その特性ゆえにフライス加工における面取りは、製品品質や加工効率に大きな影響を与えます。では、正しい面取り方法と注意点は何でしょうか?

本記事では、フッ素樹脂のフライス加工において重要な面取りの手法や、注意すべきポイントについて、専門家が丁寧にご説明いたします。加工技術の向上や製品品質の向上を目指す方々にとって、貴重な情報が満載となっておりますので、ぜひご一読ください。

フッ素樹脂フライス加工の基礎知識

フッ素樹脂の特性と加工の利点

フッ素樹脂は、非常に優れた特性を持つ素材です。その中でも、耐熱性や耐薬品性、非粘着性などの特長を持っています。これにより、さまざまな産業分野で幅広く利用されています。

フッ素樹脂をフライス加工する際には、面取りが重要な工程となります。面取りを行うことで、加工物の耐久性や品質が向上し、加工精度も高まります。加工中に生じる欠陥や不具合を防ぐため、正確な面取りが必要です。

たとえば、機械部品や航空機部品などの精密加工において、フッ素樹脂の面取りは欠かせない技術です。このように、面取りは製品の品質向上や性能向上に寄与する重要なプロセスと言えます。

フッ素樹脂の特性と加工の利点を理解し、適切な面取り方法と注意点を守ることで、より品質の高い製品が生産できるだろう。

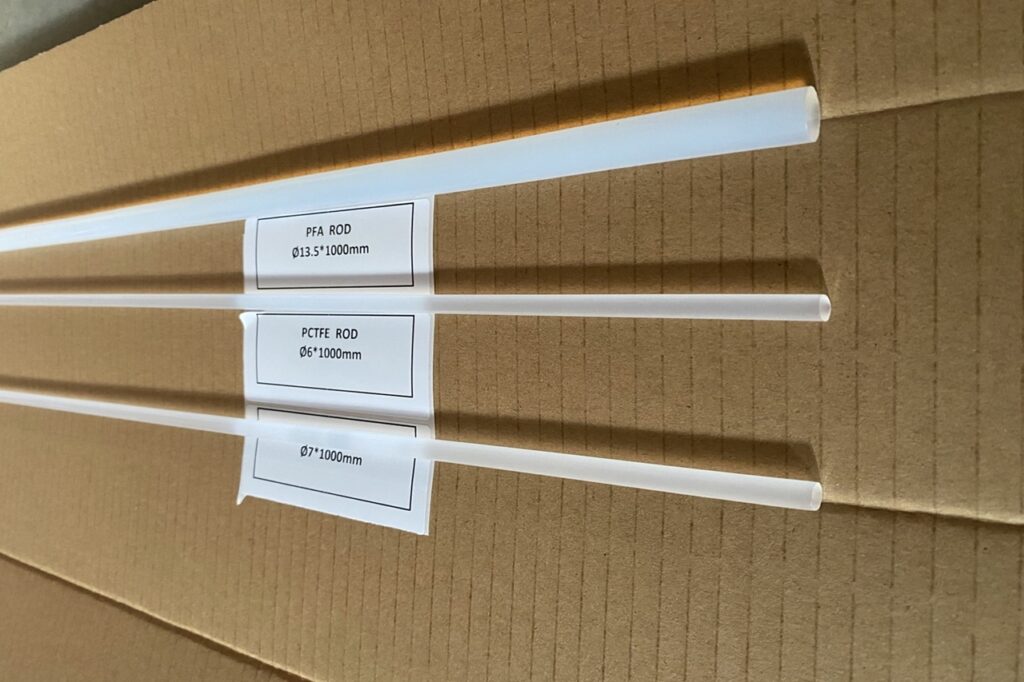

PTFE(テフロン)、PFA、PVC、ゴムの概要

フッ素樹脂(PTFE)、PFA、PVC、ゴムは、さまざまな工業製品や日常用品に広く使われています。PTFE(テフロン)は、非常に低い摩擦係数や化学的安定性を備え、フライス加工の際には、面取りが必要です。PFAは、高温にも耐える特性があり、半導体や医療機器などの分野で重宝されています。PVCは柔軟性が高く、電線やパイプなどに利用されます。ゴムは、耐久性に優れ、シーリングやバルブなどに用いられます。これらの素材は、加工時に面取りが適切に行われることで、製品の品質や耐久性が向上します。フッ素樹脂を含むこれらの素材の特性を理解し、適切な面取りを実施することが重要です。

フライス加工とは:基本となる技術解説

フライス加工とは、工作機械を用いて金属やプラスチックなどの材料を削り出す加工技術のことです。フライス加工は、さまざまな形状や精度の部品を製造する際に幅広く利用されています。この技術を使う際、面取りは重要な工程の一つです。部品のエッジを丸くすることで、安全性が向上し、材料の寿命も延びます。

面取りの際に注意すべき点は、適切な工具や切削条件を選ぶことです。例えば、フッ素樹脂の場合は、適切な角度と刃先の鋭利さを考慮する必要があります。面取りを丁寧に行うことで、部品の仕上がりも美しくなります。これにより、製品の品質や耐久性が向上し、顧客満足度も向上します。面取りは小さな工程のように感じるかもしれませんが、製品の品質に大きな影響を与える重要な工程なのです。

フッ素樹脂フライス面取りの技術とポイント

フライス面取りの目的と重要性

フライス加工において、面取りは重要な工程です。面取りの目的は、加工部分の鋭いエッジを取り除き、加工物の耐久性や仕上がりを向上させることです。例えば、フッ素樹脂を使用した部品の場合、面取りはその部品の長寿命化や外観の美しさを確保する役割を果たします。

面取りを怠ると、部品のエッジが鋭く残り、外部からの衝撃や圧力によって部品が破損するリスクが高まります。また、見た目の美しさも損なわれる可能性があります。そのため、フライス加工においては、面取りを丁寧に行うことが重要です。

このように、フライス面取りは加工物の耐久性や仕上がりを向上させる重要な工程であることから、作業時に注意を払うことが必要です。

面取り作業の基本手順

面取り作業の基本手順

フッ素樹脂フライス加工における面取りは、品質を向上させる重要な工程です。まず、面取りの目的は、加工されたエッジや穴の鋭い角を取り除き、製品の耐久性や見た目を向上させることです。

面取り作業の基本手順は次の通りです。まず、適切な工具を選びます。次に、加工する部品の形状や素材に合わせて適切な面取り角を設定します。その後、面取り工具を使い、エッジや穴の角を丸めていきます。最後に、仕上げに研磨を行い、滑らかな仕上がりを確保します。

例えば、自動車部品の製造工程において、面取りは部品の装着時の取り扱いや耐久性向上に貢献します。正しく行われた面取り作業は製品の品質を高め、顧客満足度を向上させる重要な要素となります。

プロが実践する面取りのコツ

フッ素樹脂フライス加工において、面取りは重要な工程です。面取りを上手く行うことで、加工物の仕上がりや耐久性が向上します。まず、面取りをする理由は、シャープなエッジを取り除き、加工物の見た目を美しくすることです。具体的には、フッ素樹脂の角を面取り工具で滑らかに削ることで、加工物の外観がスッキリとした印象を与えます。

注意点として、面取りの際には適切な角度と工具を選ぶことが重要です。例えば、加工物の形状や素材に合わせて適切な面取り工具を選択しましょう。また、面取り過ぎると加工物の強度が低下する恐れがあるため、適度な面取り量を意識しましょう。

これらのコツと注意点を守りながら、フッ素樹脂フライス加工において効果的な面取りを実践しましょう。

フッ素樹脂切削加工におけるバリ発生の原因と対策

バリの定義と発生原因

フッ素樹脂フライス加工において、面取りは重要な工程です。面取りをすることで、製品の耐久性が向上し、安全性も高まります。面取りの方法や注意点を知ることで、加工作業がスムーズに進むだけでなく、品質も向上します。例えば、適切な切削工具を使用することや、適切な面取り角を設定することが重要です。面取りを怠ると製品の品質が低下し、加工後の仕上がりにも影響が出る可能性があります。したがって、フッ素樹脂フライス加工においては、面取りを適切に行うことが重要です。これらのポイントを押さえることで、製品の品質向上や生産効率の向上につながるでしょう。

バリ対策:適切な工具選択と切削条件

フッ素樹脂のフライス加工において、面取りは重要な工程です。面取りを行うことで、製品の仕上がりや耐久性が向上し、取り扱いやすさも増します。面取りを行う際に注意すべき点は、適切な工具を選択し、切削条件を正しく設定することです。

例えば、フッ素樹脂は熱に弱い性質があるため、適切な切削速度や刃先材質を選択する必要があります。また、刃先の状態や砥石の研削具合にも注意が必要です。これらの工具選択と切削条件の調整を適切に行うことで、効率的かつ高品質な面取り加工が可能となります。

したがって、フッ素樹脂フライス加工においては、適切な工具選択と切削条件の確保が重要です。これらのポイントを押さえることで、製品の品質向上と生産効率の向上が期待できます。

加工後のバリ除去方法

フッ素樹脂フライス加工後、面取りという工程が重要です。面取りは加工した部品のエッジ(端)を滑らかに整えることで、安全性や見た目の美しさを向上させます。フッ素樹脂は熱に弱いため、面取り作業時には低速回転で行うことがポイントです。加工面や加工前の材料によっては、特別な技術や工具が必要になることもあるため、注意が必要です。

面取りの重要性を理解するために、例を挙げましょう。例えば、自動車部品のフッ素樹脂フライス加工後、面取りを怠ると部品が取り扱い時に手を傷つける可能性があります。したがって、面取りは製品の品質向上や安全性確保に大きく貢献します。

面取り作業は、加工後の部品の仕上げを綺麗にする重要な工程であることが分かります。丁寧に行い、安全性と美しさを追求することが大切です。

フッ素樹脂製品の精度向上に貢献するフライス加工技術

精度を左右するフライス加工の要因

フッ素樹脂フライス加工における精度を左右する要因

フッ素樹脂のフライス加工において、精度を左右する要因はいくつかあります。その中で特に重要なのは、適切な面取り方法と注意点です。

まず、面取りの重要性は加工物の品質を左右します。フッ素樹脂は熱に弱いため、面取りを適切に行うことで加工時の熱影響を最小限に抑えることができます。このことが製品の耐久性や外観に直結します。

さらに、面取りを行う際には適切な切削条件や工具の選定も重要です。例えば、適切な切削速度や刃先形状を選ぶことで、加工精度が向上し、作業効率も向上します。

したがって、フッ素樹脂フライス加工においては、適切な面取り方法と注意点を守ることが精度向上の鍵となります。これらのポイントを実践することで、より高品質な加工物を得ることができるでしょう。

高精度を実現するための機械設定

フッ素樹脂フライス加工において、高精度を実現するためには、面取り方法と注意点が重要です。面取りは、加工物のエッジを丸めることで耐久性や見栄えを向上させます。例えば、フッ素樹脂は熱に弱い性質がありますので、適切な面取りが必要です。加工速度や刃物の選定も精密さに影響します。さらに、切削液の適切な利用や工具の定期的なメンテナンスも忘れてはいけません。これらのポイントを押さえることで、高品質なフッ素樹脂フライス加工が可能となります。注意点を遵守しながら、面取りを丁寧に行うことが、効果的な加工のカギとなります。

加工精度を保つための環境管理

フッ素樹脂フライス加工において、面取りは加工精度を保つために重要です。面取りをする理由は、加工時に発生する切削工具の摩耗や刃先のダメージを軽減し、加工物の仕上がりを向上させるためです。面取りの具体的な方法として、加工部位の形状やフッ素樹脂の特性を考慮しながら適切な工具や切削条件を選択することが重要です。例えば、適切なカッターの選定や刃先の角度調整を行うことで、効果的な面取りが可能となります。面取りが不十分だと加工物の寸法精度や仕上がりに影響を与えるため、注意が必要です。加工精度を保つために、面取りの方法と注意点を適切に把握しておくことが重要です。

樹脂切削加工の種類とメリット

樹脂切削加工の主な方法と特徴

フッ素樹脂フライス加工は、製品の仕上げや精度を高めるために重要な工程です。フッ素樹脂は耐熱性や耐薬品性に優れており、さまざまな産業分野で広く使用されています。面取りは、加工部の角を取り除くことで、製品の見た目や強度を向上させる作業です。この工程を正しく行うことは、製品の品質向上につながります。

面取りの際には、適切な刃物や工具を選択することが重要です。直線面取りや斜面取りなど、加工箇所に合わせた方法を選択することで、高品質な仕上がりを実現できます。また、切削速度や刃先の冷却にも注意が必要です。これらのポイントを押さえることで、効果的なフッ素樹脂フライス加工が可能となります。

フッ素樹脂フライス加工のメリットと応用

フッ素樹脂フライス加工は、さまざまな産業分野で広く活用されています。その中には、耐薬品性や耐摩耗性など、優れた特性を持つフッ素樹脂ならではの利点があります。例えば、自動車産業では、エンジン部品やギアなどの高耐摩耗部品に活用されています。また、食品産業では、食品加工機械の部品などにも使用されています。

このようなメリットを生かすためには、フッ素樹脂フライス加工時には、適切な面取りが欠かせません。面取りは、加工面の角を取り除くことで、品質向上や耐久性の向上につながります。加工品の最終仕上げにおいて、面取りが行き届いているかどうかが重要です。

したがって、フッ素樹脂フライス加工を行う際には、面取りの方法と注意点を正しく理解し、実践することが重要です。これにより、製品の品質向上や効率化が図れ、さまざまな産業での利用価値が高まることでしょう。

他の加工方法との比較

フッ素樹脂フライス加工において、面取りは重要な工程です。他の加工方法と比較して、フッ素樹脂の特性を考慮することが必要です。例えば、フッ素樹脂は熱や化学物質に強い性質を持っていますので、面取り加工においてもこの点を考慮する必要があります。また、フライス加工における面取りは、作業効率や製品の仕上がりにも影響を与えます。そのため、適切な面取り方法を選択することが重要です。

例えば、フッ素樹脂の加工においては、適切な刃物や工具を使用することがポイントです。加工精度を高めるために、刃物の選定や切削条件の最適化が欠かせません。適切な面取りを施すことで、製品の品質向上や生産性の向上につながります。最適な面取り方法を選択し、フッ素樹脂フライス加工を行うことで、より良い製品を作り上げることができます。

テフロン切削加工品の事例と応用

テフロン切削加工品の一般的な用途

フッ素樹脂は、その非粘着性や耐熱性からさまざまな産業で広く利用されています。フッ素樹脂フライス加工は、これらの特性を活かすために重要です。面取りは、加工面の角を取り除く作業で、品質や耐久性を向上させます。例えば、自動車産業では、エンジン部品や内装部品の加工にフッ素樹脂が利用され、面取りが必要です。面取りを施すことで摩擦を軽減し、部品同士の嵌合をスムーズにします。注意点としては、適切な切削工具や加工速度を選定することが重要です。フッ素樹脂は熱に弱いため、過度な摩擦や熱によるダメージを避ける必要があります。これらのポイントを押さえて、正確な面取りを行うことが大切です。

テフロン加工品の品質管理ポイント

フッ素樹脂フライス加工において、品質管理は非常に重要です。面取り方法や注意点を理解することがポイントです。フッ素樹脂は高温に強く、滑りが良い性質を持っていますが、適切な面取りが行われなければ、加工精度や耐久性に影響を及ぼす可能性があります。面取りを行うことで、加工物のエッジ部分を丸く整え、強度を向上させることができます。また、フッ素樹脂の特性を考慮して適切な切削速度や刃先形状を選定することも重要です。これらのポイントを押さえることで、高品質なフッ素樹脂フライス加工が可能となります。注意深く作業を行い、素材の特性に合わせた加工を心がけましょう。

成功事例から学ぶベストプラクティス

フッ素樹脂フライス加工において、面取りは重要な工程です。面取りを行うことで、製品の仕上がりや性能が向上し、耐久性も増します。理由として、シャープなエッジが取れ、部品同士の取り扱いや組み立てがスムーズになります。例えば、自動車部品や医療機器など、様々な製品で面取りは必要不可欠です。また、フッ素樹脂は熱や化学薬品に強い特性を持っていますが、不適切な面取り方法を使用すると性能が低下する恐れがあります。

面取りを行う際には、適切な切削条件や工具の選定が重要です。加工精度や表面仕上げなどを考慮して、適切な面取り角を設定することがポイントです。これらの注意点を守りながら、正確かつ効果的な面取りを行うことで、品質向上と生産性の向上が期待できます。

まとめ

フッ素樹脂フライス加工における面取りの方法と注意点について、プロが教えるポイントをまとめました。フッ素樹脂のフライス加工では、面取りは非常に重要な工程です。適切な面取りを行うことで、加工精度や耐久性が向上し、完成品の品質が向上します。面取りを行う際には、適切な刃の選定や回転数の調整、切削速度の管理が欠かせません。また、加工時の熱や圧力によるフッ素樹脂の変形や劣化を防ぐため、適切な冷却や潤滑も重要です。これらのポイントに留意しながら、フッ素樹脂のフライス加工における面取りを行うことで、高品質な製品を生み出すことが可能となります。

プロが教えるフッ素樹脂のフライス加工テクニック

フッ素樹脂のフライス加工テクニック。製造業や工業分野に携わる方々にとって、このテーマは重要なものです。フッ素樹脂は、その特性から非常に優れた素材として知られていますが、その加工方法について知ることは、より効率的な製造プロセスを確立する上で欠かせません。本記事では、プロが教えるフッ素樹脂のフライス加工テクニックに焦点を当て、リーマ加工に至るまでの工程を詳しく解説します。加工のコツやポイントを押さえれば、製品の品質向上や生産性の向上につながるかもしれません。ぜひ、最新のテクニックを学び、製造業におけるさらなる成長を目指しましょう。

フッ素樹脂フライス加工の基礎

フッ素樹脂とは:特性と一般的な用途

フッ素樹脂は、高い耐熱性や耐摩耗性を持つ特徴を持ち、さまざまな用途で活躍しています。例えば、調理器具の非粘着加工や建築材料の表面保護、医療機器の被覆などに広く使用されています。フッ素樹脂は、化学的に安定していて耐候性に優れているため、屋外の建材や自動車部品、電子機器などでも重要な役割を果たしています。

また、フライス加工とは、工作機械を用いてフッ素樹脂を切削加工する技術です。この加工技術を適切に行うことで、精密な部品や複雑な形状の加工が可能となります。例えば、航空機部品や医療機器部品など、高度な技術が求められる分野での利用が増えています。

フッ素樹脂の特性を理解し、フライス加工のテクニックを習得することで、さまざまな産業分野での活用が期待されています。

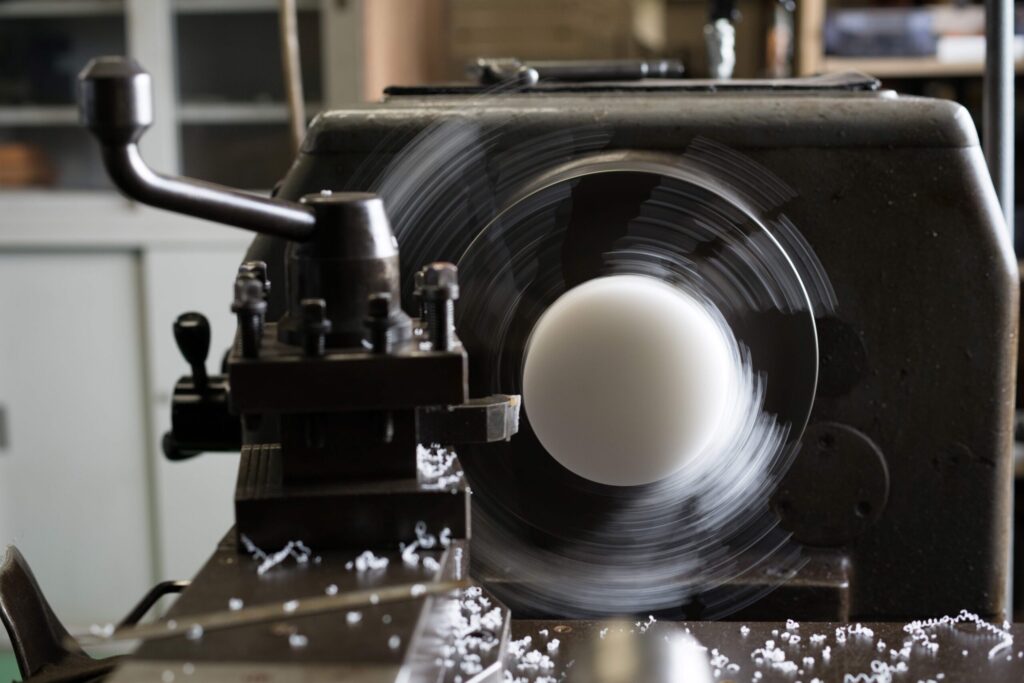

フライス加工の基本的な流れ

フッ素樹脂のフライス加工は、素材の特性を活かした加工方法です。まず、適切な刃物や工具を選び、加工する素材に合ったフライス加工機を準備します。その後、適切な回転数や送り速度を設定し、加工を開始します。

例えば、自動車部品の製造では、フッ素樹脂のフライス加工を使用して精密な形状を作ることができます。これにより、耐久性や軽量化が実現され、製品の品質向上に寄与します。

フッ素樹脂のフライス加工は、繊細な作業が必要ですが、適切な技術と知識を持つプロフェッショナルによって行われると、高い精度と効率性が得られます。そのため、フッ素樹脂のフライス加工テクニックは、産業界で重要な役割を果たしています。

フッ素樹脂フライス加工のための設備と道具

フッ素樹脂をフライス加工する際に必要な設備や道具についてご紹介します。フッ素樹脂は耐摩耗性や耐熱性に優れ、様々な産業で幅広く使用されています。フライス加工は精密な加工方法であり、正しい設備と道具を用いることが重要です。

まず、フッ素樹脂を安定して加工するために、高精度なフライス盤が必要です。フッ素樹脂は熱に敏感な素材なので、適切な温度管理が求められます。また、切削工具も重要であり、硬度や刃先の角度などを適切に選ぶことが加工精度に影響します。

例えば、航空機部品の加工では、フッ素樹脂の特性を考慮しつつ、高精度なフライス盤と特殊コーティングの切削工具を使用しています。これにより、耐久性や精度が確保され、安全性向上につながっています。適切な設備と道具を使いこなすことで、フッ素樹脂のフライス加工が効率的に行えます。

フッ素樹脂のフライス加工技術のポイント

PTFE(テフロン)加工のメリット・デメリット

プロが教えるフッ素樹脂のフライス加工テクニック

フッ素樹脂のフライス加工は、耐熱性や耐摩耗性に優れ、さまざまな産業で広く活用されています。フッ素樹脂は非常に滑らかな表面を持ち、化学薬品にも強いため、食品加工業界や医療機器の製造などに欠かせない素材となっています。

その一方で、フッ素樹脂のフライス加工には、高い技術と知識が必要とされます。加工時には適切な工具や切削条件を選定することが重要です。例えば、適切な冷却方法を確保しないと、加工中に素材が変形する可能性があります。

したがって、フッ素樹脂のフライス加工を行う際には、熟練したプロの技術や経験が重要です。適切な加工技術を身につけることで、高品質な製品を生み出すことが可能となります。

PFAフッ素樹脂の特性と加工時の挑戦

PFAフッ素樹脂は、化学的に安定性が高く、耐熱性、耐薬品性に優れた特性を持っています。しかし、この素材をフライス加工する際にはいくつかの挑戦があります。例えば、PFAは硬く、耐摩耗性が高いため、切削時に刃物の摩耗が進みやすいことが挙げられます。

そのため、PFAを効果的にフライス加工するためには、適切な切削条件や冷却方法を選定することが重要です。さらに、刃物の固さや刃先形状、刃先形状、切削速度などの工具選定も慎重に行う必要があります。

PFAフッ素樹脂の加工には熟練した技術と正確な設定が求められますが、適切な対策を講じることで高品質な加工が可能となります。これらの工夫を行うことで、PFAフッ素樹脂の優れた特性を最大限に活かした加工が実現できるでしょう。

フライス加工での精度を高める要因

フッ素樹脂のフライス加工において、精度を高める要因は様々です。まず、適切な切削条件を設定することが重要です。切削速度や切削深さ、切削量などを適切に調整することで、加工精度を向上させることができます。さらに、適切な切削工具を選択することも重要です。フッ素樹脂に適した刃先形状やコーティングを持つ工具を使用することで、加工時の摩擦や熱の発生を抑えることができます。これにより、作業効率が向上し、精度が高まります。また、適切な冷却・潤滑も欠かせません。適切な冷却・潤滑によって工具の寿命が延びるばかりでなく、加工表面の仕上がりも向上します。これらの要素を適切に組み合わせることで、フッ素樹脂のフライス加工における精度向上が期待できます。

フッ素樹脂製品の精度を決めるフライス加工テクニック

切削条件の選定:速度、送り、深さ

フッ素樹脂のフライス加工において、切削条件の選定は非常に重要です。速度、送り、深さの3つの要素が加工結果に影響を与えます。まず、速度は回転数によって決定され、素材の硬さや刃物の種類によって適切な速度が異なります。次に、送りは刃先が被削材に進む速さであり、素材の特性や切削時の振動を考慮して選定する必要があります。最後に、深さは一度に削る量を示し、過大な深さでの切削は加工精度や刃物の劣化に影響します。これらの条件を適切に選定することで、フッ素樹脂のフライス加工において効率的かつ正確な加工が可能となります。

ツールの選択と管理

プロが教えるフッ素樹脂のフライス加工テクニック

フッ素樹脂は、耐熱性や耐薬品性に優れた素材であり、さまざまな産業分野で広く利用されています。フライス加工は、このフッ素樹脂を加工する際に重要な技術です。例えば、フッ素樹脂のフライス加工では、刃先の材質や角度、回転数などが加工の品質に影響を与えます。

フライス加工を行う際には、適切なツールの選択と管理が欠かせません。刃先や切削油の交換頻度、切削速度の調整などが重要です。また、フッ素樹脂の特性を考慮しながら、適切な切削条件を設定することも重要です。

プロの技術を取り入れたフッ素樹脂のフライス加工は、製品の精度や耐久性を向上させることにつながります。正しい技術と工夫を凝らした加工方法を習得することで、効率的な加工が可能となります。

リーマ加工とその適用

フッ素樹脂のフライス加工テクニックは産業界で重要な役割を果たしています。フッ素樹脂は、耐熱性や耐薬品性に優れており、さまざまな産業分野で利用されています。例えば、電子機器の基板や、航空機部品などの製造にも用いられています。フライス加工によって、フッ素樹脂を精密に成形することが可能となります。

一方で、フッ素樹脂は加工が難しい特性も持っています。そのため、適切なフライス加工テクニックを用いることが重要です。リーマ加工は、フッ素樹脂を高精度で仕上げるための手法の一つです。この適用によって、フッ素樹脂製品の品質向上や生産効率の向上が期待されます。フッ素樹脂のフライス加工において、リーマ加工の効果は非常に大きいと言えるでしょう。

PFAフッ素樹脂をフライス加工する際の注意点とテクニック

熱管理とクーリングの方法

フッ素樹脂のフライス加工テクニックをマスターするためのポイントをご紹介します。フッ素樹脂は耐熱性や化学耐性に優れており、加工時には適切な熱管理が不可欠です。フライス加工においては、切削時の摩擦熱が溜まりやすいため、工具や工作物の温度を一定に保つことが重要です。

例えば、冷却液やエアブローなどのクーリング方法を利用することで、加工精度を高めることができます。特に高速切削時には、適切な冷却が不可欠です。また、フッ素樹脂の種類によっても最適な加工条件が異なるため、適切な切削速度や刃先形状を選択することも大切です。

これらのテクニックを理解し、実践することで、フッ素樹脂のフライス加工を効果的に行うことができます。

素材の固定と位置決めの精度

プロが教えるフッ素樹脂のフライス加工テクニック

フッ素樹脂は、耐熱性や耐薬品性に優れ、さまざまな工業製品に広く使われています。この素材をフライス加工する際、重要なポイントは素材の固定と位置決めの精度です。フッ素樹脂は比較的柔らかい素材であるため、正確な固定が必要です。また、加工時に素材がずれると、精度が損なわれる可能性があります。

例えば、自動車部品の製造工程において、フッ素樹脂を精密加工する際、微細なパーツが正確な位置に加工されることが求められます。そのため、フライス加工においては、専門家の技術と機械の精度が重要となります。フッ素樹脂のフライス加工においては、素材の固定と位置決めの精度を高めることが成功のカギとなります。

フライス後の仕上げと検査方法

フッ素樹脂のフライス加工において、仕上げと検査は非常に重要です。フライス後の仕上げ工程では、表面の平滑化や微細な仕上げが行われます。これにより、製品の美しさや品質が向上し、耐久性も増します。検査方法では、製品の寸法や形状、表面の欠陥やクラックの有無などが確認されます。例えば、顕微鏡を使用して微細な部分を確認することがあります。

また、フッ素樹脂は化学的に安定しているため、加工後の検査も正確に行われることが重要です。工程ごとに検査を適切に行うことで、最終製品の品質を確保することができます。こうした工程を丁寧に行うことで、製品の信頼性と耐久性が向上し、顧客満足度も高まるでしょう。

PTFEの加工に挑戦:フライス加工の流れと注意点

PTFEの物理的特性と加工への影響

フッ素樹脂(PTFE)は非常に滑らかで耐熱性に優れています。これにより、フッ素樹脂は様々な産業で広く使用されています。フライス加工は、フッ素樹脂を形作る際に重要な技術です。例えば、PTFEは非常に硬く、一般的な金属加工機械では難しい場合があります。しかし、専用のフライス工具を使用することで、精密な加工が可能となります。

フライス加工において、適切な加工条件や切削速度、切削量を設定することが重要です。また、冷却剤や潤滑剤を使用して加工品質を向上させることも不可欠です。これらの要素を適切に調整することで、フッ素樹脂の加工効率と品質を向上させることが可能です。フッ素樹脂の特性を理解し、適切な加工テクニックを取り入れることで、効果的なフライス加工が実現できます。

加工前の準備とプロセス計画

フッ素樹脂のフライス加工は、正しい準備とプロセス計画が成功の鍵です。まず、加工前にしっかりと素材を選定し、加工機や切削具の選択を行います。次に、適切な切削条件を設定し、加工品質の向上を図ります。

フッ素樹脂は熱や圧力に強い特性を持っていますが、加工時には適切な冷却が必要です。加工中の摩擦熱が溶けたり焼けたりすることを防ぎ、加工精度を高めます。

例えば、フッ素樹脂の一般的な加工では、低速回転で切削し、適切な切削速度と切削量を守ることが大切です。これにより、仕上がりの品質が向上し、加工効率もアップします。

加工前の準備とプロセス計画をしっかりと行うことで、フッ素樹脂のフライス加工をスムーズに行うことができ、高品質な製品を生み出すことができます。

加工中のトラブルシューティング

フッ素樹脂のフライス加工において、加工中のトラブルシューティングが重要です。例えば、フッ素樹脂は熱や圧力に弱い性質があり、適切な加工条件でないと溶けたり変形したりすることがあります。これを防ぐために、適切な切削速度や切削量、冷却液の使用などが重要です。

さらに、フライス加工においては、刃先の摩耗や切削音の変化にも注意が必要です。刃先が摩耗している場合は、交換する必要があります。切削音が異常に大きい場合は、刃先が詰まっている可能性がありますので、適切にクリーニングすることが重要です。

フッ素樹脂のフライス加工を行う際は、これらのトラブルを避けるために、適切な装置や知識を持つことが成功のカギとなります。

フッ素樹脂の加工技術の全体像

フライス以外のフッ素樹脂加工法

フッ素樹脂の加工法には、フライス以外にもさまざまな方法があります。例えば、旋盤加工やインジェクションモールディングなどがあります。これらの方法は、それぞれ特定の目的や形状に適しています。

フッ素樹脂は、耐熱性や耐薬品性に優れているため、航空宇宙産業や化学産業など幅広い分野で使用されています。そのため、加工方法を選ぶ際には、材料の特性や用途に応じて最適な方法を選択することが重要です。

例えば、インジェクションモールディングは大量生産に向いており、精密な形状を再現することができます。一方、旋盤加工は、円筒形の部品や表面仕上げが必要な部品に適しています。

フッ素樹脂の加工を行う際には、適切な加工法を選択し、材料の特性を最大限に活かすことが重要です。

フッ素樹脂加工技術の進歩と今後の展望

フッ素樹脂のフライス加工技術は、産業界において重要性を増しています。フッ素樹脂は耐熱性や耐薬品性に優れており、さまざまな産業で幅広く利用されています。例えば、航空宇宙産業では航空機部品の製造に利用されるほか、医療機器や自動車部品などでも重要な役割を果たしています。

フッ素樹脂の特性を最大限に活かすためには、適切なフライス加工技術が欠かせません。高速切削や微細加工を行う際には、適切な工具選定や切削条件設定が重要です。また、冷却や潤滑も適切に行うことで加工精度や工具寿命を向上させることができます。

今後もフッ素樹脂の需要が高まる中、フライス加工技術の進化がますます求められています。技術の向上により、より効率的で精密な加工が可能となり、産業界全体に大きな影響を与えることが期待されています。

実例から学ぶフッ素樹脂加工のコツ

フッ素樹脂は、耐摩耗性や耐薬品性に優れるため、様々な産業で広く使用されています。その中でも、フライス加工は一般的な加工方法であり、正確な加工が求められます。まず、フッ素樹脂の特性を理解し、適切な刃物や切削条件を選択することが重要です。

例えば、フッ素樹脂は熱に敏感なため、適切な冷却方法を選択する必要があります。また、切削速度や切削量を適切に設定することで、加工精度を向上させることができます。

さらに、最近のフッ素樹脂は多機能性が高く、繊細なパーツ加工にも適しています。これにより、製品の品質向上や生産性の向上が期待できます。

フッ素樹脂のフライス加工は、産業界で重要な技術であり、正確な加工技術を身につけることで、製品の品質向上につながります。

結論としてのフッ素樹脂フライス加工のベストプラクティス

成功のためのチェックリスト

フッ素樹脂は、様々な産業分野で幅広く使用されています。その中でも、フライス加工は重要な工程の一つです。フッ素樹脂を効果的にフライス加工するためには、いくつかのテクニックが存在します。

まず、適切な工具や切削条件を選択することが重要です。フッ素樹脂は熱に弱いため、適切な冷却方法を選択し、過度な熱を与えないようにする必要があります。

さらに、刃先の形状や刃先の材質も加工品質に影響を与えます。例えば、硬質金属の刃先を使用することで、より精密な加工が可能となります。

これらのテクニックを適用することで、フッ素樹脂のフライス加工を効率的に行うことができ、高品質な製品を生産することができます。

継続的なスキルアップと知識の更新

プロが教えるフッ素樹脂のフライス加工テクニック

フッ素樹脂は、様々な産業分野で広く利用されています。その中でも、フライス加工は重要な工程の一つです。プロの技術を学び、習得することで、より効率的に高品質な加工が可能となります。

フッ素樹脂のフライス加工において重要なポイントは、適切な切削条件の設定です。適切な切削速度や刃先の選択など、細部にわたる知識が求められます。例えば、高速切削の場合は、適切な冷却液の利用や刃先の耐久性が重要となります。

プロが教えるテクニックを習得することで、フッ素樹脂のフライス加工におけるスキルアップが可能となり、製品の品質向上や生産性の向上につながります。是非、このテクニックを活用して、技術を磨いていきましょう。

フライス加工でのイノベーションと創造性

フッ素樹脂は、様々な産業分野で幅広く活用されています。その中でもフライス加工は、精密な加工技術が求められる重要な工程です。例えば、航空宇宙産業では、軽量かつ耐久性のある部品が必要とされるため、フッ素樹脂のフライス加工は欠かせません。

フッ素樹脂のフライス加工において、イノベーションと創造性が重要です。特に、材料の特性を理解し、最適な切削条件を見極めることが必要です。例えば、高速切削や適切な切削液の使用など、工程を改善することで加工精度や効率を向上させることが可能です。

したがって、フッ素樹脂のフライス加工においては、革新的なアプローチや創造的な発想が重要です。このような取り組みが、産業界における技術革新や生産性向上につながることが期待されています。

まとめ

フッ素樹脂のフライス加工は、精密さと技術力を要求する作業です。フッ素樹脂は一般的な金属よりも軟らかいため、適切な工具と適正な切削条件が必要です。リーマ加工を行う際は、加工速度や冷却方法などを注意深く調整し、作業環境を整えることが重要です。フッ素樹脂のフライス加工は、適切なテクニックと注意深い作業が成功の鍵となります。

フッ素樹脂加工の極意!フライス加工で求める面粗度を実現する方法

フッ素樹脂加工やフライス加工を実施する際、求められる面粗度を達成する方法には、独自の技術やテクニックが必要とされます。この記事では、フッ素樹脂加工の極意を探求し、フライス加工における面粗度の達成方法に焦点を当てます。

皆さんは、フッ素樹脂加工やフライス加工において、どのようにして求める面粗度を達成するか疑問に感じたことはありませんか?この「フッ素樹脂加工の極意!」と題された記事は、その疑問に答えるべく、具体的な手法やポイントを明らかにします。

素材加工の世界において、フッ素樹脂やフライス加工は重要な要素となっています。表面処理の品質を高め、求められる面粗度を実現するためには、正しい知識と技能が不可欠です。この記事を通じて、フッ素樹脂加工における極意やフライス加工の手法について探求し、その秘密を明らかにします。

興味深い情報や実践的なアドバイスに触れながら、あなたの加工技術を向上させ、より高い品質と効率性を実現するための手助けとなることでしょう。では、さっそくフッ素樹脂加工の新たな世界へと足を踏み入れてみましょう。

フッ素樹脂加工の基礎

フッ素樹脂とは

フッ素樹脂は、熱や化学薬品に強い性質を持つ樹脂の一種です。この特性から、フッ素樹脂はさまざまな産業で幅広く利用されています。例えば、調理器具の表面にコーティングすることで、食材がこびりつきにくくなり、お手入れがしやすくなります。また、電気製品や建材などでも耐久性や耐候性が求められる場面で活躍しています。

フライス加工は、フッ素樹脂を加工する際に重要な要素です。加工精度や面粗度が製品の品質に直結するため、正確な加工が求められます。フライス加工により、精密な加工が可能となり、製品の性能向上や寿命延長につながります。このように、フッ素樹脂を効果的に加工するためには、フライス加工の技術を習得することが重要です。

フッ素樹脂の特性と加工の課題

フッ素樹脂は、耐熱性や化学的安定性など優れた特性を持つが、フライス加工において求められる面粗度を実現する際には課題があります。例えば、フッ素樹脂は切削抵抗が大きく、切削時に割れやすいという特性を持っています。そのため、適切な切削条件やツールの選定が重要です。

また、フッ素樹脂を加工する際には、適切な冷却や潤滑が欠かせません。加工中に過熱が起きると、フッ素樹脂が変質してしまう可能性があるため、十分な注意が必要です。このような課題を克服するためには、切削条件の最適化や専用の切削油の使用など、慎重な対応が求められます。

つまり、フッ素樹脂をフライス加工する際には、その特性を理解し、適切な加工条件を設定することが重要です。これにより、求められる面粗度を実現し、高品質な加工が可能となるでしょう。

フッ素樹脂加工の一般的な方法と応用

フッ素樹脂加工は、耐熱性や耐薬品性に優れ、さまざまな産業で重要な役割を果たしています。その中でも、フライス加工は精密な形状加工が可能であり、求められる面粗度を実現する方法として注目されています。例えば、航空宇宙産業では、エンジン部品や航空機構造部品にフッ素樹脂加工が活用されています。このような高精度な加工には、適切なツールや専門知識が必要です。また、医療機器や電子部品など幅広い分野でもフッ素樹脂加工が利用されています。

フライス加工においては、適切な切削条件や冷却方法が重要です。適切な面粗度を得るためには、工程の最適化と機械の正確な操作が欠かせません。フッ素樹脂加工の極意は、素材特性を理解し、最適な加工条件を設定することにあります。これにより、品質の向上や生産効率の向上が期待できます。

フッ素樹脂のフライス加工テクニック

フライス加工とは

フライス加工とは、工作機械によって素材を削る加工方法のことです。フライス加工は、フッ素樹脂などの素材を加工する際に求められる面粗度を実現するために重要です。この加工方法は、精密な形状や表面仕上げが必要な部品を作る際に広く利用されています。

例えば、複雑な形状を持つフッ素樹脂パーツを作る際、フライス加工は高い精度を保ちながら素材を削ることができます。これにより、パーツの寸法や仕上がりを正確に制御することができます。

要するに、フライス加工はフッ素樹脂などの素材を正確に加工するための不可欠な技術であり、面粗度を確保する上で重要な役割を果たしています。

フライス加工に適したフッ素樹脂の選択

フライス加工に適したフッ素樹脂の選択は重要です。フッ素樹脂は一般的に切削加工に適している素材で、高い面粗度を求める際にも優れた性能を発揮します。例えば、PTFE(ポリテトラフルオロエチレン)は、その低摩擦特性や化学耐久性からフライス加工において優れた選択肢となります。このようなフッ素樹脂は、高い面粗度や精度を求められる産業分野において広く使用されています。

また、フライス加工に適したフッ素樹脂を選択する際には、加工性能や耐久性だけでなく、材料の安定性や熱伝導率も考慮する必要があります。このような要素をバランスよく見極めることが、要求される面粗度を実現するために重要です。フッ素樹脂の選択は加工効率や製品品質に直結するため、慎重な検討が欠かせません。

フライス加工の前の準備

フライス加工を行う前に、準備が欠かせません。フッ素樹脂加工において、求められる面粗度を実現するためには、まず適切な切削条件を設定することが重要です。例えば、適切な切削速度や切削量を設定することで、加工面の仕上がりを向上させることが可能です。また、適切な切削工具を選定し、適正な切削方向を決定することも重要です。これらの準備作業を丁寧に行うことで、フライス加工において求められる面粗度を実現できます。準備が整えば、効率的かつ精密な加工が可能となり、製品の品質向上につながります。

フライス加工での面粗度の重要性

面粗度とは

フッ素樹脂加工において重要な概念の一つが「面粗度」です。面粗度とは、加工された表面の滑らかさや粗さを示す指標であり、加工品質に直結します。例えば、フライス加工において求められる面粗度は、加工精度や工程設計に大きな影響を与えます。

面粗度を実現するためには、適切な工具や切削条件を選定することが重要です。フッ素樹脂は熱に強い特性を持つため、適切な冷却や潤滑が必要です。さらに、工具の刃先形状や刃先数、刃先角度なども面粗度に影響を与える要素です。

したがって、フッ素樹脂加工において求める面粗度を実現するためには、機械加工の知識や経験を活かし、適切な加工条件を設定することが不可欠です。これにより、高品質なフッ素樹脂加工製品を実現し、顧客の信頼を得ることができます。

面粗度が製品品質に与える影響

フッ素樹脂加工における面粗度は製品品質に大きな影響を与えます。フライス加工によって求められる面粗度を実現するためには、加工時の工程や技術が重要です。例えば、工具の選定や切削速度の調整などが挙げられます。これらの要素を適切に管理し、面粗度を確保することが製品の精度と品質向上に繋がります。特に、フッ素樹脂は高い耐熱性や化学的安定性を持つため、適切な面粗度を実現することが重要です。製品の仕上がりや機能性を向上させるためには、面粗度に注力することが必要です。フッ素樹脂加工においては、適切な面粗度を実現することが製品の品質を高める重要なポイントとなります。

加工条件と面粗度の関係

フッ素樹脂の加工において、フライス加工における面粗度を実現する方法をご紹介します。フライス加工では、加工条件と面粗度には密接な関係があります。適切な加工条件を設定することで、求める面粗度を達成することが可能です。

例えば、適切な切削速度や切削量を設定することで、フッ素樹脂の加工精度を高めることができます。加工条件を適切に調整することで、表面の仕上がりや粗さをコントロールすることができます。

また、工具の選定も重要です。適切な刃先形状や刃先材質を選ぶことで、面粗度を改善することができます。フッ素樹脂の特性を考慮しながら、最適な工具を使用することがポイントです。

これらの方法を実践することで、フッ素樹脂のフライス加工において求める面粗度を実現することができます。

フッ素樹脂フライス加工の極意

正確な面粗度を実現するための加工条件

フッ素樹脂加工において、正確な面粗度を実現するための加工条件を考える際には、フライス加工が重要な役割を果たします。フライス加工は、工具回転軸と被加工物が直角に交わる切削法であり、高い精度を実現することが可能です。

面粗度を求める際には、まず適切な切削速度や送り速度を設定することが重要です。例えば、フッ素樹脂は熱に敏感な性質を持っているため、適切な冷却装置を用いて加工を行うことが必要です。

さらに、切削工具の種類や切削条件を適切に選定することで、より正確な面粗度を得ることができます。これにより、製品の品質向上や生産効率の向上が期待できます。フライス加工を通じて、高品質なフッ素樹脂製品を効果的に加工するための条件設定が重要です。

加工工程の最適化と技術的ポイント

フッ素樹脂の加工において、フライス加工における面粗度の実現方法を紹介します。フライス加工は、非常に精密な作業が求められるため、面粗度の向上は重要です。例えば、適切な切削速度と切削深さを設定することで、滑らかな仕上がりを実現できます。さらに、適切な切削工具を選択し、適切な切削液を使用することも面粗度向上につながります。このような工程の最適化と技術的ポイントを把握することで、高品質なフッ素樹脂加工が可能となります。加工作業においては、慎重かつ正確に作業を行うことが重要です。その結果、要求される面粗度を満たすことができ、製品の品質向上につながります。

切削工具の選択と保守

フッ素樹脂加工資の極意!フライス加工で求める面粗度を実現する方法は、適切な切削工具の選択と保守です。フッ素樹脂は優れた耐熱性や耐薬品性を持ち、さまざまな産業で広く使用されています。フライス加工において、面粗度を向上させるためには、適切な切削工具を選択することが重要です。

適切な切削工具を選ぶためには、使用するフッ素樹脂の種類や加工条件を考慮する必要があります。例えば、ポリまくろラン樹脂などの柔らかい材料には適した切削工具があります。保守面では、切削工具の定期的なメンテナンスや交換が重要です。切削工具が鈍くなると、面粗度が悪化し加工精度が低下します。

適切な切削工具の選択と保守により、フッ素樹脂の加工品質を向上させ、効率的な生産が実現できます。

フッ素樹脂製品の精度向上策

加工後のフィニッシング処理

フッ素樹脂加工では、加工後のフィニッシング処理が重要です。フライス加工において求められる面粗度を実現するためには、適切な仕上げ工程が欠かせません。例えば、表面の平滑化や微細な仕上げを行うことで、製品の品質が向上し、耐久性が増します。

フッ素樹脂は耐熱性や耐薬品性に優れた素材ですが、加工時には適切な仕上げが必要です。加工後のフィニッシング処理には、研磨や研磨剤の選定が重要です。これにより、表面の均一性や光沢を向上させることができます。

フッ素樹脂加工において、適切なフィニッシング処理を行うことで、製品の仕上がりや品質を高めることができます。加工後の仕上げ工程を丁寧に行うことで、より良い成果を得ることができるでしょう。

製品精度を左右する要因と対策

フッ素樹脂加工において、フライス加工で求める面粗度を実現するための極意が重要です。面粗度は製品の精度に直結する要素であり、適切な加工方法が必要です。例えば、適切な刃物やスピードを選択することが重要です。フッ素樹脂は熱や摩擦に強い特性を持つため、適切な刃物を選び、正確なスピードで加工することが重要です。また、加工中の冷却や潤滑も面粗度向上に貢献します。このような対策を講じることで、フッ素樹脂加工における面粗度を向上させることが可能となります。フライス加工においては、これらの要素を適切に把握し、実践することが重要です。

加工誤差の原因と対処法

フッ素樹脂加工において、フライス加工による面粗度の実現は重要です。面粗度が求められる理由は、製品の機能や見た目に影響を与えるからです。例えば、機械部品では表面のなめらかさが摩擦や耐久性に影響します。また、外観部品においても面粗度が高いと見た目が美しくない場合があります。

面粗度を向上させるためには、加工誤差の原因を理解し、対処することが重要です。例えば、切削条件や工具の選定、材料の選定などが加工精度に影響を与えます。正しい手法を用いることで、目標とする面粗度を実現することが可能となります。

したがって、フッ素樹脂加工においては、適切なフライス加工の技術と知識を身につけることが大切です。これにより、製品の品質向上や効率的な製造が可能となります。

フッ素樹脂加工の技術的課題と解決策

加工時の一般的な問題点

フッ素樹脂を用いた加工作業において、面粗度の実現が重要です。フライス加工において、一般的な問題点として、加工表面の滑らかさや精度が求められます。例えば、フッ素樹脂を使用した部品において、表面の荒さや凹凸が生じると、機能性や耐久性に影響を及ぼす可能性があります。

そのため、適切な工具や加工方法を選択することが重要です。例えば、適切な切削条件を設定したり、高品質な切削工具を使用したりすることで、目標とする面粗度を実現することが可能です。このような工程によって、フッ素樹脂加工における品質向上や効率化が図れると言えます。

フッ素樹脂特有の加工問題とその回避方法

フッ素樹脂を加工する際に重要なのは、求める面粗度を達成する方法です。フッ素樹脂は特有の性質を持ち、加工時に問題が生じることがあります。例えば、フライス加工において、適切な刃先の設定や切削速度の調整が必要です。これらの工程を適切に行わないと、表面の仕上がりが粗くなります。

そのため、面粗度を求める際には、加工条件を正確に把握し、適切な加工技術を用いることが重要です。例えば、刃先の交換や冷却液の使用など、細かな工夫が必要です。これによって、フッ素樹脂加工において高品質な仕上がりを実現することができます。フッ素樹脂の特性を理解し、適切な加工手法を用いることで、求める面粗度を確保することができます。

ケーススタディ:加工課題の克服

フッ素樹脂の加工において、フライス加工による面粗度の実現方法を紹介します。フッ素樹脂は耐熱性や耐薬品性に優れた素材ですが、加工時に面粗度の問題が発生することがあります。この課題を克服するためには、適切な工具や加工条件を選定することが重要です。

例えば、適切な刃先形状や刃先材質を選ぶことで、滑らかな加工面を得ることができます。さらに、適切な切削速度や切削量を設定することで、加工精度を向上させることが可能です。これらの工夫により、フッ素樹脂の加工における面粗度の課題を解決することができます。

フライス加工における面粗度の実現方法は、適切な工具選定と加工条件設定がポイントとなります。正しい手法を用いることで、効率的なフッ素樹脂加工が可能となります。

フッ素樹脂製品の品質管理

面粗度測定の方法と精度

フッ素樹脂加工において、フライス加工による面粗度の重要性は言うまでもありません。面粗度の適切な実現は、製品の品質や機能に直結します。面粗度を求める理由は、製品の見た目や機能、耐久性などに関する重要な要素です。たとえば、自動車部品のような高精度を求められる製品では、面粗度が不十分だと機能が低下し、耐久性が損なわれる可能性があります。

そこで、フッ素樹脂加工における面粗度測定の方法と精度について正しく把握することが重要です。正確な測定を行うことで、製品の品質が向上し、顧客満足度も高まります。フライス加工を通じて求める面粗度を実現するためには、適切な測定機器や技術を駆使し、常に品質向上に努めることが不可欠です。

製品検査の基準とプロセス

フッ素樹脂加工の極意!フライス加工で求める面粗度を実現する方法

フッ素樹脂は、耐熱性や耐薬品性に優れた素材として広く使用されています。その加工方法の1つであるフライス加工において、求められる面粗度を実現するためのポイントがあります。

まず、フライス加工において面粗度を向上させるには、適切な切削条件を設定することが重要です。適切な切削速度や切削深さ、切削量を選定することで、きめ細かな仕上がりを実現できます。

さらに、切削工具の選定もポイントの1つです。適切な刃先形状やコーティングを選ぶことで、フッ素樹脂の特性を活かしつつ、高品質な加工を行うことが可能です。

これらの工夫を凝らすことで、フッ素樹脂のフライス加工において求められる面粗度を実現することができます。

品質向上のための継続的な改善

フッ素樹脂加工において、フライス加工によって求める面粗度を実現する方法を紹介します。フッ素樹脂加工において、品質向上を図るためには継続的な改善が欠かせません。面粗度を向上させるためには、正確な計測と適切な加工技術が重要です。例えば、切削油を用いて適切な冷却を行いながらフライス加工を行うことで、表面の均一性が向上し、面粗度が改善されます。さらに、切削速度や切削深さを適切に調整することで、より精密な加工が可能となります。これらの工程を継続的に改善し、高品質なフッ素樹脂加工を実現することが重要です。

まとめと今後の展望

フッ素樹脂加工の現状と将来性

フッ素樹脂加工は、産業界において重要な役割を果たしています。特に、フライス加工において求められる面粗度の実現は、製品の品質向上につながります。日本では、自動車部品や医療機器など、さまざまな分野でフッ素樹脂加工が利用されています。

近年、製品の精度や耐久性が求められる中、フッ素樹脂加工の需要はますます高まっています。例えば、自動車のエンジン部品での摩擦軽減や耐熱性向上などが挙げられます。このようなニーズに応えるために、フライス加工における面粗度の向上が不可欠です。

今後も、技術の進化や需要の増加により、フッ素樹脂加工はさらなる発展が期待されています。産業界におけるフッ素樹脂加工の重要性は今後も高まり、技術革新によるさらなる進化が期待されています。

新しい加工技術の開発動向

フッ素樹脂加工において、フライス加工を行う際に求められる面粗度を実現するためのポイントがあります。フッ素樹脂は耐熱性、耐薬品性に優れた素材であり、精密な加工が求められます。このため、加工技術の開発が重要となっています。

まず、フライス加工においては、適切な刃物や切削条件の設定が不可欠です。素材の特性を考慮して適切な切削速度や切りくず排出方法を選定することが重要です。さらに、適切な冷却剤や潤滑剤の使用も面粗度を向上させるポイントの一つです。

例えば、フッ素樹脂を用いた部品の加工において、適切なフライス加工条件を設定することで、求められる面粗度を実現することができます。これにより、品質向上や生産効率の向上につながります。フッ素樹脂加工においては、適切な加工技術を駆使することが重要であり、これらのポイントを押さえることで、効果的な加工が可能となります。

業界への応用事例と市場の可能性

フッ素樹脂加工における面粗度の重要性は計り知れません。フライス加工において求められる面粗度を実現する方法は、精密な技術と正確な手順が欠かせません。例えば、適切なフライス工具の選択や切削速度の調整が重要です。これらの要素が組み合わさることで、高品質なフッ素樹脂加工が可能となります。

また、フッ素樹脂加工の極意は、熟練した技術者の手によってのみ実現されます。実際の業界では、この技術の習得が求められており、市場における可能性も広がっています。フライス加工における面粗度の向上は、製品の品質向上や競争力の強化につながることは間違いありません。そのため、この技術の重要性を理解し、適切に活用することが成功への鍵となるでしょう。

まとめ

フッ素樹脂加工において、フライス加工を用いることで求める面粗度を実現する方法について検討しましょう。フッ素樹脂はその特性から加工が難しい素材ですが、適切なフライス加工を行うことで目標とする面粗度を実現することが可能です。加工の際には適切な切削条件や工具の選択、加工速度などの要素が重要です。これらを適切に考慮し、フッ素樹脂の特性に合わせた加工法を選定することが重要です。

フッ素樹脂加工のポイント:フライスでのザグリ加工方法とは?

フッ素樹脂という特殊な素材をご存知ですか?フッ素樹脂は、その耐熱性や耐薬品性からさまざまな産業で利用されています。特に、フライス加工においてフッ素樹脂を扱う際、ザグリ加工方法は重要なポイントとなります。本記事では、フッ素樹脂加工の中でも注目されるフライスでのザグリ加工方法に焦点を当てて解説していきます。フッ素樹脂の特性やフライス加工の基本、そして効果的なザグリ加工の手法など、初めての方からベテランまで、幅広い読者の方々に役立つ情報を提供します。フッ素樹脂の世界に一歩踏み入れ、その魅力に触れてみませんか?

フッ素樹脂加工とは

フッ素樹脂の基本特性

フッ素樹脂は、耐熱性や耐薬品性に優れ、さまざまな産業で広く利用されています。今日では、フッ素樹脂を加工する方法として、フライスによるザグリ加工が注目されています。この加工方法は、素材を緻密に削ることで、精密な形状を作ることができます。たとえば、精密機器や航空機部品などで使用されています。

フライスでのザグリ加工は、素材の表面を綺麗に整えることができ、耐久性や機能性を向上させます。また、加工において切削時の摩擦が少ないため、作業効率も良くなります。これにより、製品の品質向上や生産効率の向上が期待されています。

フッ素樹脂加工において、フライスでのザグリ加工は重要なポイントとなります。そのため、素材特性や加工条件を適切に把握し、高品質な製品を生み出すことが求められています。

フッ素樹脂加工の一般的な用途

フッ素樹脂の加工は、さまざまな産業で広く利用されています。例えば、調理器具や自動車部品、建築材料など、様々な製品に使われています。特に、フライスでのザグリ加工は、精密な加工が必要な部品やコンポーネントにおいて重要です。

フライス機を使用することで、フッ素樹脂を精密に削り出すことが可能となります。これにより、部品の寸法精度や表面の仕上がりを向上させることができます。例えば、航空宇宙産業では、エンジン部品や機内装置にフッ素樹脂が使用されており、その加工精度が求められています。

フッ素樹脂のフライス加工には専門的な知識と技術が必要ですが、正しい方法で行うことで品質の向上や効率化が図れます。こうした工程が適切に行われることで、製品の耐久性や信頼性が向上し、さまざまな産業において利用価値が高まっています。

フッ素樹脂加工の市場での新スタンダード

フッ素樹脂加工は、現在の市場で新たなスタンダードとして注目されています。フッ素樹脂は耐熱性や耐薬品性に優れており、さまざまな産業で幅広く利用されています。特にフライスでのザグリ加工方法は、精度や表面仕上げにおいて重要です。

フライスでのザグリ加工は、フッ素樹脂の特性を最大限に活かすための手法です。この方法を使うことで、寸法や形状の精度を高めることができます。例えば、航空機部品や医療機器など、高精度が求められる製品において、フライスでのザグリ加工は欠かせない技術となっています。これにより、製品の品質向上や生産効率の向上が期待できます。

このように、フライスでのザグリ加工は、フッ素樹脂加工において重要なポイントとなっています。市場でのニーズに応えつつ、品質と効率を両立させるために、この技術の活用が求められています。

フッ素樹脂フライス加工の基礎

フライス加工の概要

フッ素樹脂を使った加工方法の一つにフライス加工があります。ザグリ加工とは、フライス盤を使って素材の表面に溝を切る作業のことです。この方法は、ネジや溝を加工する際に使われます。フッ素樹脂は耐熱性や耐薬品性に優れているため、機械部品や化学製品などの加工に適しています。例えば、自動車部品や医療機器などが挙げられます。フライス加工は、精度が求められる作業に適しており、高い技術が必要とされます。フッ素樹脂の特性を活かしながら、正確な溝を切ることが重要です。これにより、製品の品質向上や製造効率の向上が期待できます。フライス加工によるザグリ加工は、フッ素樹脂を効果的に活用する方法の一つです。

フッ素樹脂とフライス加工の相性

フッ素樹脂は耐熱性や耐薬品性に優れ、さまざまな産業で使用されています。その加工方法の一つであるフライス加工は、フッ素樹脂を精密に形作るための重要な工程です。フライス加工のポイントは、適切な刃先や回転速度を選ぶことです。刃先の選択が誤っていると、フッ素樹脂が割れたり表面が荒れる可能性があります。また、回転速度が速すぎると異常摩耗を引き起こすこともあります。

そのため、フッ素樹脂をフライス加工する際は、刃先と回転速度に細心の注意を払うことが重要です。例えば、加工するフッ素樹脂の種類や硬さに応じて最適な刃先や速度を選択することが必要です。適切な加工条件を設定することで、高品質な加工面を実現し、効率的かつ安定した生産を実現することが可能です。

フライス加工におけるフッ素樹脂の利点

フライス加工におけるフッ素樹脂の利点は多岐にわたります。まず、フッ素樹脂は優れた耐熱性を持ち、高温下でも形状が変わりにくい特性があります。これにより、熱を加えても劣化しにくいため、精密な加工作業において安定した性能を発揮します。また、フッ素樹脂は化学的に安定しているため、化学薬品にも強く、耐薬品性に優れています。

さらに、フッ素樹脂の表面は摩擦係数が低く、滑らかな特性を持っています。このため、摩耗が少なく、耐摩耗性に優れているのが特徴です。例えば、ザグリ加工においては、フッ素樹脂を使用することで加工精度を向上させることができます。

以上の利点から、フッ素樹脂はフライス加工において優れた素材として利用されています。

ザグリ加工の手順とポイント

ザグリ加工の基本的な流れ

フッ素樹脂加工において、フライスでのザグリ加工は重要なポイントです。ザグリ加工は、フッ素樹脂を効果的に加工する方法の一つです。この方法は、スムーズな仕上がりと高精度な加工を可能にします。具体的な例を挙げると、フライスを使用してフッ素樹脂を切削し、所定の形状に仕上げることができます。このように、フッ素樹脂加工においてザグリ加工は非常に重要です。

ザグリ加工を行う際には、適切な工具や設定が必要です。また、加工するフッ素樹脂の種類や硬さに合わせて適切な加工条件を設定することも重要です。これらのポイントを押さえて、フライスでのザグリ加工を行うことで、効率的かつ精密な加工が可能となります。

フッ素樹脂を用いたザグリ加工のコツ

フッ素樹脂を使ったザグリ加工には、いくつかの重要なポイントがあります。まず、フライスでのザグリ加工は、素材の硬さや形状に合わせて工具や加工条件を適切に設定することが重要です。たとえば、フッ素樹脂は一般的に硬く、熱にも強い特性があるため、適切な切削速度や刃先の選定が必要です。

さらに、ザグリ加工の際には適切な冷却や潤滑が欠かせません。切削時に生じる熱を逃がし、刃先と素材の摩擦を軽減することで、加工精度を高めることができます。

このように、フッ素樹脂を使用したザグリ加工では、適切な工具の選定と加工条件の調整、そして効果的な冷却潤滑が重要です。これらのポイントを押さえることで、より効率的かつ品質の高い加工が可能となります。

ザグリ加工に適したフッ素樹脂の選定

フッ素樹脂はその耐熱性や耐薬品性などの特性から、機械部品や食品加工機器などの加工に広く使用されています。特にフライス加工においては、ザグリ加工が重要です。ザグリ加工は切削工具を波形状に進行させることで、滑りやすいフッ素樹脂を効果的に削る方法です。この際、適切な切削速度や刃先形状がポイントとなります。例えば、高速回転の切削速度や適切な刃先形状を選択することで、フッ素樹脂の加工精度や仕上がりを向上させることができます。したがって、フッ素樹脂をザグリ加工する際には、適切な加工条件を選定することが重要です。

フッ素樹脂加工のフライパンのこびりつき問題

こびりつきの原因とそのメカニズム

フッ素樹脂は、耐熱性や耐摩耗性が高く、様々な産業で利用されています。フライスでのザグリ加工方法は、フッ素樹脂を効率的に加工するための重要なポイントです。フライス加工は、回転刃を使って加工物に切削加工を行う方法であり、ザグリ加工はその中でも特に細かな切削を行う技術です。

ザグリ加工は、フッ素樹脂の表面を滑らかに仕上げるだけでなく、精密な加工が可能です。例えば、医療機器や航空機部品などの高精度加工に重要です。フライスでのザグリ加工は、加工条件や刃物の選定が重要です。適切な刃物と適切な加工条件を選択することで、フッ素樹脂の特性を最大限に活かした加工が可能となります。

これらのポイントを押さえることで、フッ素樹脂の効率的な加工が実現し、さまざまな産業での利用価値が高まることが期待されています。

こびりつきを防ぐためのフッ素樹脂加工法

フッ素樹脂加工では、こびりつきを防ぐためにさまざまな工程が重要です。フライスでのザグリ加工は、素材の表面に凹凸を付ける方法で、こびりつきを防止する効果が期待できます。例えば、金属やプラスチックなどの素材にフッ素樹脂を塗布した後、フライスで表面を加工することで、摩擦を軽減し、滑らかな表面を実現します。これにより、食品加工機器や医療機器など、こびりつきが問題となる機器において、清掃作業がスムーズになります。フッ素樹脂加工は、様々な産業分野で利用されており、改良された表面処理技術は品質向上に貢献しています。そのため、フッ素樹脂加工はこびりつきを防ぐための重要な方法の一つと言えるでしょう。

こびりつきに対する実践的な対処法

フッ素樹脂を加工する際に重要なポイントは、フライスでのザグリ加工方法です。フッ素樹脂は耐熱性や耐薬品性に優れた素材であり、その特性を活かすためには正しい加工が必要です。ザグリ加工は、表面に凹凸をつけることで摩擦を軽減し、滑りやすくする効果があります。

その理由は、フッ素樹脂は非常に滑りやすい素材であるため、摩擦を増やすことでより安定した加工が可能となります。例えば、自動車の部品や調理器具など、さまざまな製品でフッ素樹脂が使用されています。これらの製品は、滑らかな表面仕上げが求められるため、ザグリ加工が重要となります。

したがって、フライスでのザグリ加工は、フッ素樹脂を効果的に加工するための重要な方法であり、製品の品質向上につながることが期待されます。

フッ素樹脂加工の強度問題と設計上の工夫

樹脂加工における強度不足の原因

フッ素樹脂の加工において強度不足が生じる原因は、主にフライスでのザグリ加工方法にあります。ザグリ加工は複雑な形状を作る際に用いられますが、適切な工具や工程が必要です。例えば、フッ素樹脂は熱に弱いため、適切な冷却が必要です。加工速度や刃先の選定も重要であり、これらが適切でないと表面の粗さや割れが生じる恐れがあります。また、加工中に過度な圧力を加えるとヒビが入ることもあります。それゆえ、フッ素樹脂を扱う際には、適切な加工方法や工具、環境を整えることが重要です。加工時の注意点を守ることで、強度不足を防ぎ、品質の向上につなげることができるでしょう。

強度を高めるための設計戦略

フッ素樹脂の加工において重要なポイントは、フライスでのザグリ加工方法です。フッ素樹脂は耐食性に優れ、熱や化学薬品にも耐性があるため、さまざまな産業で広く使用されています。その特性を最大限に活かすためには、正しい加工方法が必要です。

フライスでのザグリ加工は、フッ素樹脂を削る際に刃先を少しずつ動かして加工する方法です。これにより、きめ細やかな加工が可能であり、滑らかな仕上がりを実現します。例えば、医療機器や航空機部品など、精密な加工が求められる分野で重宝されています。

つまり、フライスでのザグリ加工は、フッ素樹脂の特性を最大限に活かすための効果的な加工方法と言えます。そのため、産業界ではこの方法が注目されています。

フッ素樹脂加工のための補強技術

フッ素樹脂加工において重要なポイントの一つは、フライスでのザグリ加工方法です。フッ素樹脂はその特性上、粘りや熱伝導率が低いため、加工が難しいことがあります。そこで、フライスでのザグリ加工は、フッ素樹脂を効果的に削る方法の一つと言えます。

ザグリ加工は、刃先を上下左右に動かすことで、フッ素樹脂の表面を均一に削ることができます。これにより、綺麗な仕上がりを実現し、加工精度を向上させることが可能となります。例えば、医療機器や航空機部品など、高精度が求められる製品において、ザグリ加工は重要な役割を果たします。

したがって、フッ素樹脂加工においては、フライスでのザグリ加工方法を適切に活用することが、製品の品質向上や生産効率向上につながる重要な技術と言えるでしょう。

料理が焦げ付く問題とフッ素樹脂加工

焦げ付きの原因分析

フッ素樹脂加工において、ザグリ加工は重要な工程です。フッ素樹脂は非常に滑らかで、熱に強い性質を持っていますが、その加工には注意が必要です。ザグリ加工方法では、フライスを使用して精密に加工します。これにより、フッ素樹脂の特性を活かしつつ、きめ細やかな仕上がりを実現できます。

ザグリ加工におけるポイントは、素材の特性を理解し、適切な刃先の選択や切削速度の調整が重要です。例えば、フッ素樹脂は熱に弱いため、適切な冷却を行いながら加工することが必要です。

このように、フッ素樹脂のザグリ加工は素材特性を考慮し、丁寧な工程が求められます。適切な方法で加工すれば、高品質な製品を作り上げることができます。

焦げ付き防止のためのフッ素樹脂の適切な使用法

フッ素樹脂は、調理器具の焦げ付きを防ぐために重宝されています。フライパンや鍋などの調理器具にフッ素樹脂コーティングが施されていることが一般的です。ザグリ加工は、フライス加工において重要な工程です。この加工方法は、フッ素樹脂の性質を活かし、調理器具の表面を滑らかに仕上げることができます。

ザグリ加工は、フライス加工において表面を凹凸のある状態に仕上げることで、調理時に食材との密着を防ぎ焦げ付きを防止します。例えば、フッ素樹脂コーティングの上に施されたザグリ加工は、調理時の食材の滑りを良くし、調理器具の耐久性を高める効果があります。

フッ素樹脂の適切な使用法を理解し、ザグリ加工を施すことで、調理器具の焦げ付きを防ぐことができます。これにより、調理器具の性能を最大限に引き出し、長くご利用いただくことが可能となります。

焦げ付きを防ぐためのメンテナンスとケア

フッ素樹脂加工のポイント:フライスでのザグリ加工方法とは?

フッ素樹脂は、耐熱性や耐薬品性に優れた素材です。フッ素樹脂をフライスでザグリ加工する際には、適切な技術と注意が必要です。その理由は、フッ素樹脂は硬くて脆い素材であり、加工時に焦げ付きや欠けが発生しやすいからです。

ザグリ加工を行う際には、適切な切削速度と刃先形状を選択することが重要です。例えば、適切な刃先形状を選ぶことで、フッ素樹脂の加工精度を向上させることができます。さらに、適切な冷却液を用いることで加工時の熱を逃がし、焦げ付きを防ぐことができます。

こうしたポイントを押さえることで、フライスでのフッ素樹脂のザグリ加工をスムーズに行うことができます。

樹脂材の切削加工における基礎知識

切削加工とは

フッ素樹脂の加工方法であるフライスでのザグリ加工は、重要なポイントです。この加工方法は、素材を削ることで形状を作り出す技術です。フッ素樹脂は独特の性質を持ち、高温に強いため、正確な加工が求められます。例えば、医療機器や航空機部品など、高精度かつ高耐熱性が必要な製品に利用されています。

フライス加工は、旋盤とは異なり、回転ではなく切削工具を移動させて形を作る方法です。この加工方法を用いることで、複雑な形状も精密に加工することが可能となります。フッ素樹脂の特性を考慮しながら、フライスでのザグリ加工は素材特性や形状に適した適切な工具や加工条件を選定することが重要です。これにより、高品質な製品を効率的に製造することができます。

樹脂材料の切削加工における課題

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持つ素材ですが、その加工には独自のポイントが存在します。特にフライスでのザグリ加工は、正確な技術と知識が必要です。

まず、フッ素樹脂は熱に弱いため、加工時には適切な冷却が不可欠です。加工速度や刃具の選定も重要であり、高速回転数での加工や適切な刃先形状を選ぶことがポイントです。

具体的な例を挙げると、食品加工機器の部品や化学プラントの配管など、さまざまな産業でフッ素樹脂が利用されています。これらの製品は、高い精度と耐久性が求められるため、フライスでのザグリ加工が重要な役割を果たしています。

要するに、フッ素樹脂の加工には慎重なアプローチが必要であり、適切な手法を用いることで高品質な製品が生み出されるのです。

樹脂切削加工のためのツールと技術

フッ素樹脂加工のポイント:フライスでのザグリ加工方法とは?

フッ素樹脂を加工する際に重要なのは、適切な加工方法を選ぶことです。フライスでのザグリ加工は、フッ素樹脂を効果的に加工する方法の一つです。この方法では、専用のフライス工具を使用して、フッ素樹脂を削り出すことができます。

ザグリ加工を行う際には、適切な刃先形状や回転数、進給速度などのパラメータを設定することが重要です。例えば、適切な刃先形状を選択することで、フッ素樹脂の削りカスを効率よく排出することができます。

さらに、加工時には適切な冷却液を使用することも大切です。フッ素樹脂は熱に弱い性質を持っているため、適切な冷却を行うことで加工品質を向上させることができます。

フッ素樹脂を効率よく加工するためには、正確な加工条件を設定し、適切な工具や技術を用いることが不可欠です。

樹脂加工技術の新展開

最新のフッ素樹脂加工技術トレンド

フッ素樹脂加工のポイント:フライスでのザグリ加工方法とは? フッ素樹脂は、耐熱性や耐薬品性に優れていることから、さまざまな産業で利用されています。フライスでのザグリ加工は、フッ素樹脂を効果的に加工する方法の一つです。この方法は、精密さやスピードが求められる場面で活躍します。

フライスでのザグリ加工は、精密な切削工具を使用してフッ素樹脂を加工することで、目的に合った形状や仕上がりを実現します。例えば、医療機器の部品や航空機のコンポーネントなど、高度な技術が要求される製品に適しています。

このように、フライスでのザグリ加工は、フッ素樹脂を効率的に加工する手法として重要です。産業界での需要が高まる中、この技術を活用することで製品の品質や生産性向上が期待できます。

持続可能な樹脂加工技術の開発

フッ素樹脂は、高い耐熱性や耐薬品性を持ち、さまざまな産業で広く使用されています。これらの特性を最大限に活かすためには、適切な加工方法が重要です。フライス加工におけるザグリ加工は、フッ素樹脂の表面を処理するための効果的な手法です。

まず、フライス加工は精密な加工が可能であり、ザグリ加工はその中でも表面仕上げに適しています。例えば、フッ素樹脂の板材を使用し、フライス機を使用して加工を行う際、ザグリ加工によって滑らかな表面を実現できます。これにより、製品の耐久性や見た目が向上し、品質が高まります。

したがって、フッ素樹脂を効果的に加工するためには、フライス加工におけるザグリ加工方法を適切に活用することが重要です。このような工程を通じて、製品の品質向上や生産効率の向上が期待できます。

樹脂加工の未来展望

フッ素樹脂加工のポイントについて考える際、フライスでのザグリ加工方法が重要な要素となります。フッ素樹脂は耐熱性や化学耐性に優れ、さまざまな産業で利用されています。その中でも、フライス加工は精密な加工が求められる際に有効です。例えば、医療機器や航空機部品などの製造過程でフッ素樹脂が活躍しています。

フライスでのザグリ加工は、複雑な形状や微細な加工が必要な部品に適しています。この方法を用いることで、高い精度と仕上がりを実現できます。また、フッ素樹脂ならではの特性を生かして、耐摩耗性や耐薬品性を追求することができます。

フッ素樹脂加工の未来展望を考えると、技術の進化やニーズの多様化によりさらなる発展が期待されます。フライスでのザグリ加工は、その中心に位置し、産業界で重要な役割を果たすでしょう。

フッ素樹脂加工に関するよくある質問

フッ素樹脂加工におけるトラブルシューティング

フッ素樹脂の加工において、フライスでのザグリ加工方法は重要です。ザグリ加工は、フッ素樹脂を加工する際に表面にリブや溝をつける方法です。この方法は、摩擦を軽減し、潤滑性を向上させるために用いられます。ザグリ加工は、フッ素樹脂の機械的性質を向上させ、加工品の品質を保証する役割を果たします。

さらに、フッ素樹脂の特性を考慮しながら、適切な切削条件や工具を選択することも重要です。例えば、回転数や送り速度を適切に設定することで、フッ素樹脂の加工効率を向上させることができます。機械加工の際には、十分な冷却と潤滑を確保することも大切です。

つまり、フッ素樹脂を効果的に加工するためには、適切なザグリ加工方法や切削条件、工具の選択などを注意深く考慮する必要があります。これらのポイントを押さえることで、フッ素樹脂の加工効率が向上し、品質の向上につながるでしょう。

フッ素樹脂加工における疑問点への回答

フッ素樹脂加工における疑問点への回答

フライスでのザグリ加工方法は、フッ素樹脂を加工する際の重要なポイントです。この方法は、フッ素樹脂の特性を活かすために緻密な加工が必要です。例えば、フッ素樹脂は耐熱性に優れているため、高速での加工も可能ですが、適切な刃物や切削条件が必要です。また、ザグリ加工は表面仕上げにも影響します。滑らかな表面を求める場合は、適切な刃物と刃先の角度を選択する必要があります。

このように、フライスでのザグリ加工は、素材の特性や加工目的に合わせて慎重に行う必要があります。適切な加工方法を選択することで、品質の向上や生産効率の向上が期待できます。

フッ素樹脂加工の専門家からのアドバイス

フッ素樹脂加工において、フライスでのザグリ加工方法は重要です。ザグリ加工は、素材の表面に溝をつけることで、摩擦抵抗を減らし、潤滑性を向上させる効果があります。例えば、自動車部品や機械部品など幅広い産業で利用されています。

ザグリ加工を行う際には、適切な刃先形状や刃先の材質を選ぶことが重要です。また、適切な切削条件や冷却方法を使うことで、加工精度や寿命を向上させることができます。

フッ素樹脂加工の専門家からのアドバイスは、ザグリ加工方法をマスターすることで製品の品質向上につながるという点です。適切な技術や知識を持つことで、効率的かつ精密な加工が可能となります。

まとめ

フッ素樹脂加工において、フライスを使用したザグリ加工は重要なポイントです。フライスを使用することで、フッ素樹脂の高い加工性を活かすことができます。また、ザグリ加工は精密な仕上げを実現するため、加工品質の向上に寄与します。これらのポイントを押さえながら、フッ素樹脂加工を行うことが求められます。

フッ素樹脂フライス加工の基本!ザグリ加工テクニックを徹底解説

フッ素樹脂は、特殊な素材としてその特性から幅広い産業で使用されています。その中でも、フライス加工は一般的な加工方法であり、ザグリ加工はその中でも緻密な技術が求められます。本記事では、フッ素樹脂フライス加工の基本から、ザグリ加工テクニックまでを徹底解説します。フッ素樹脂の特性や利点、フライス加工の手法、そしてザグリ加工のコツなど、初心者から上級者まで幅広い読者の方々に役立つ情報を提供します。加工技術に興味のある方やフッ素樹脂に関わるプロフェッショナルにとって、この記事が新たな知識やアイデアをもたらすことでしょう。さあ、フッ素樹脂フライス加工の世界へ一緒に探求してみましょう!

フッ素樹脂フライス加工の概要

フッ素樹脂とは

フッ素樹脂は、高い耐熱性や耐薬品性を持つ特殊な樹脂の一種です。この特性から、フッ素樹脂は広く工業製品や調理器具などで利用されています。フッ素樹脂は非常に滑らかな表面を持つため、食品加工業界ではフライパンや調理器具のコーティングに利用され、調理時の食材のくっつきを防ぐ効果があります。

そして、フッ素樹脂の加工技術として注目されているのが、「ザグリ加工」です。ザグリ加工は、フッ素樹脂の表面に微細な切削を施すことで、耐摩耗性や潤滑性を向上させる加工法です。このようにして、フッ素樹脂製品の耐久性や機能性が向上し、さまざまな産業分野で重要な役割を果たしています。

フライス加工の基本

フッ素樹脂のフライス加工は、樹脂の加工技術の一つで、精密な形状を作り出すための方法です。ザグリ加工テクニックは、フッ素樹脂を高精度で加工するための重要な技術です。フッ素樹脂は化学的に安定しており、耐熱性や耐薬品性に優れています。そのため、機械部品や医療機器、食品加工機器など幅広い分野で使用されています。

フライス加工において、ザグリ加工は緻密な作業が求められます。具体的には、切削工具を使ってフッ素樹脂を削り、所定の形状を作り出す作業です。この緻密な加工技術により、精密な部品や機器が製造されることが可能となります。

フッ素樹脂フライス加工は、産業界において重要な技術であり、製品の品質向上や生産性の向上に貢献しています。

ザグリ加工の役割

ザグリ加工はフッ素樹脂フライス加工において重要な役割を果たします。この特殊な加工技術は、素材をきめ細かく削り取ることで、精密な形状や表面仕上げを実現します。フッ素樹脂は硬くて脆い素材であり、通常の切削加工では簡単にひび割れる可能性があります。しかし、ザグリ加工は素材に対してやさしく削り込むため、高精度で安定した加工が可能となります。

例えば、自動車部品や医療機器などの製造業界では、フッ素樹脂の加工が欠かせません。ザグリ加工が適切に行われることで、製品の品質向上や生産効率の向上が期待できます。そのため、フッ素樹脂フライス加工においてザグリ加工の技術は重要な要素となっています。

樹脂のマシニング加工における重要ポイント

加工性の理解

フッ素樹脂のフライス加工は、工業製品製造において重要なプロセスです。フッ素樹脂は耐熱性や耐薬品性に優れており、さまざまな用途に使用されています。ザグリ加工は、フライス加工において工具の進行方向を変えながら切削するテクニックです。この加工方法は、複雑な形状やデザインを実現するために重要です。

フッ素樹脂は非常に硬く、加工が難しい特性がありますが、ザグリ加工を利用することで効果的に加工することができます。例えば、医療機器や航空機部品など、高精度な加工が求められる分野で広く利用されています。

フッ素樹脂フライス加工におけるザグリ加工の理解と熟練した技術は、製品の品質向上や生産効率の向上につながります。産業界において、この技術を習得することは、競争力を高める重要な要素となります。

設計ミスを避けるための考慮事項

フッ素樹脂のフライス加工は、工業製品の製造において重要な技術です。その中でも、ザグリ加工は特に注目される手法の一つです。フッ素樹脂は熱や化学薬品に強い性質を持ち、耐食性に優れています。このため、航空宇宙産業や医療機器など幅広い分野で使用されています。

ザグリ加工は、フッ素樹脂を効果的に加工するためのテクニックの一つであり、高精度な加工が求められます。例えば、精密機器の部品や医療機器のコンポーネントなど、細かい作業が必要な製品に利用されています。

このように、フッ素樹脂フライス加工におけるザグリ加工は、産業界で重要な位置を占めています。技術の習得と適切な設備投資によって、製品の品質向上や生産効率の向上が期待されます。

強度不足に陥らないための設計戦略

フッ素樹脂のフライス加工において、ザグリ加工テクニックを理解することは基本中の基本です。フッ素樹脂は非常に優れた特性を持ち、耐摩耗性や耐薬品性が高いため、様々な産業分野で広く使用されています。ザグリ加工は、フッ素樹脂を効率的に加工するための手法であり、適切に行わないと加工精度や強度が不足する可能性があります。

ザグリ加工を行う際には、適切な加工条件や工具の選定が必要です。例えば、適切な刃先形状や切削速度を選ぶことで、フッ素樹脂の特性を最大限に活かすことができます。また、加工時の冷却や潤滑も重要です。これらの設計戦略を適切に理解し、実践することで、フッ素樹脂のフライス加工において強度不足に陥ることなく、高品質な加工が可能となります。

設計者が直面する樹脂加工の課題

設計ミスの典型例とその対策

フッ素樹脂のフライス加工は、製造業において重要な技術の一つです。ザグリ加工テクニックは、フッ素樹脂を効果的に加工するための基本です。フッ素樹脂は耐熱性や耐薬品性に優れており、さまざまな産業で使用されています。

フッ素樹脂のフライス加工を行う際には、適切な切削速度や切削深さなどの加工条件を適用することが重要です。例えば、ザグリ加工では波状の切り込みを入れることで、スムーズな加工が可能となります。

このように、フッ素樹脂のフライス加工においては正確な技術と理解が欠かせません。適切な技術を身につけることで、製品の品質向上や生産性の向上につながります。フッ素樹脂の加工技術をマスターすることで、製造業における競争力を高めることができます。

設計時の注意点

フッ素樹脂のフライス加工では、ザグリ加工が重要なテクニックです。フッ素樹脂は非常に滑らかで強い性質を持ち、高温にも耐えるため、加工時には特別な工夫が必要です。ザグリ加工は、素材の特性を生かして効率的かつ精密な加工が可能となります。

この加工方法は、切削時に素材を効率よく削り取るため、表面仕上げが均一で精密になります。例えば、車のエンジン部品や航空機の機密部品など、高精度を要求される分野で広く活用されています。

フッ素樹脂フライス加工において、ザグリ加工の基本をしっかり押さえることで、製品の品質向上や生産性の向上につながります。加工時の注意点を理解し、技術を磨くことで、より高度な加工が可能となります。

よくある困りごとと解決策

フッ素樹脂フライス加工は、さまざまな産業分野で広く利用されています。例えば、自動車産業や医療機器製造などで重要な役割を果たしています。この加工技術は、部品の精密加工や高い耐久性などの特性を持ち、製品の品質向上に貢献しています。

フッ素樹脂フライス加工において重要なのが、ザグリ加工テクニックです。ザグリ加工は、加工対象物を途中で停止させずに一方向に進めることで、より効率的に加工を行う方法です。このテクニックを理解し、正しく実践することで、加工精度の向上や生産性の向上が期待できます。

もしフッ素樹脂フライス加工に興味をお持ちであれば、ザグリ加工テクニックをマスターすることが重要です。この技術を理解し活用することで、製品の品質向上や生産効率の向上につながることでしょう。

切削加工に適した樹脂材の種類

フッ素樹脂の特性と加工性

フッ素樹脂は、耐熱性、耐薬品性、耐摩耗性などの優れた特性を持ち、さまざまな産業で広く使用されています。フッ素樹脂は非常に滑りやすく、摩擦が少ないため、加工する際には注意が必要です。フライス加工では、ザグリ加工テクニックが重要となります。ザグリ加工は、切削時に刃先が素早く動くことでフッ素樹脂の特性を活かし、滑りやすい素材を綺麗に加工する方法です。

具体的な例を挙げると、自動車産業ではエンジンやトランスミッションの部品にフッ素樹脂が使用されており、精密な加工が求められています。その際、ザグリ加工が適用され、高精度な加工が可能となっています。

フッ素樹脂は、その特性を活かして幅広い分野で利用されています。加工時には適切な技術や知識が必要ですが、ザグリ加工テクニックをマスターすることで効率的かつ正確な加工が可能となります。

PEEK樹脂の加工技術

PEEK樹脂は、その耐熱性や機械的強度など優れた特性からさまざまな産業で利用されています。その加工技術も重要であり、特にフライス加工においてはザグリ加工テクニックが注目されています。ザグリ加工は、切削時に金属刃が素材に対して斜めに進む加工方法で、PCCB、CNC、NCフライス加工、加工速度、刃先加工、深い切削、切削精度などの要素が重要です。これらの要素を適切に組み合わせることで、PEEK樹脂のフライス加工において高い精度や効率性を実現することができます。そして、この技術を活用することで、より複雑な形状や精密な加工を行うことが可能となります。PEEK樹脂の加工技術は、産業界において重要な位置を占め、その進化がさらなる産業革命をもたらす可能性があります。

紙ベークライトのマシニング

フッ素樹脂フライス加工の基本!ザグリ加工テクニックを徹底解説

フッ素樹脂は、その特性からさまざまな産業分野で利用されています。フライス加工は、精密な形状加工を行う際に重要な技術です。ザグリ加工テクニックは、フッ素樹脂の特性を活かすために用いられます。

フッ素樹脂は耐熱性や耐薬品性に優れており、食品業界や化学工業、医療機器など幅広い分野で使用されています。そのため、フライス加工においても、高い精度と表面仕上げが求められます。

ザグリ加工は、フッ素樹脂の特性を最大限に活かすために、切削時の温度管理や工具の選定など細かな工夫が必要です。これにより、フッ素樹脂の特性を生かしつつ、効率的かつ精密な加工が可能となります。

フッ素樹脂フライス加工を行う際には、ザグリ加工テクニックを十分に理解し、適切に活用することが重要です。そのような工程を通じて、品質の高い製品を生産することができます。

ABS樹脂の加工ポイント

ABS樹脂は、様々な産業で利用される汎用性の高い素材です。ABS樹脂を加工する際に重要なポイントは、その特性を理解することです。ABS樹脂は耐熱性や耐衝撃性に優れており、機械加工や成形加工に適しています。例えば、ABS樹脂は自動車部品や家電製品などに広く使用されています。ABS樹脂のザグリ加工においては、切削速度や刃先形状、刃先角度などのパラメーターが重要です。正確な加工テクニックを用いることで、高精度な加工が可能となります。ABS樹脂を効果的に加工するためには、素材の特性を把握し、適切な技術を駆使することが重要です。ABS樹脂の加工においては、これらのポイントを押さえることで効率的かつ品質の高い加工が実現できます。

樹脂加工の新スタンダード

現代の樹脂加工技術

フッ素樹脂のフライス加工は、非常に重要な技術です。ザグリ加工テクニックはこの加工方法の一つであり、素材を切削する際に重要な役割を果たします。例えば、フッ素樹脂は非常に硬いため、専門的な技術が必要です。加工精度が高く、表面仕上げがきれいに仕上がる特徴があります。この技術は、航空機や自動車などの産業で広く活用されています。

フッ素樹脂には耐熱性や耐薬品性などの優れた特性がありますが、その特性を活かすためには適切な加工が不可欠です。ザグリ加工は、このような特性を生かしながら素材を加工する方法の一つです。加工の際には、適切な設備や技術、経験が必要ですが、確実な製品作りには欠かせない技術と言えます。フッ素樹脂のフライス加工においては、ザグリ加工技術をマスターすることが重要です。

環境に優しい樹脂加工技術

フッ素樹脂フライス加工は環境に優しい樹脂加工技術の一つです。この加工技術では、フッ素樹脂という素材を使用して加工を行います。フッ素樹脂は耐熱性、耐薬品性に優れており、食品加工機器や化学装置など幅広い分野で利用されています。

ザグリ加工テクニックは、フライス加工の中でも特に精密な加工技術の一つです。この技術を用いることで、複雑な形状や微細加工が可能になります。例えば、医療機器の部品や航空機の部品など、高精度を要求される製品の製造に活用されています。

フッ素樹脂フライス加工は、環境に優しい素材を使用し、高精度な加工が可能なため、さまざまな産業分野で重要な役割を果たしています。そのため、技術の進化と共にさらなる応用拡大が期待されています。

高効率樹脂加工のためのツール

フッ素樹脂フライス加工の基本!ザグリ加工テクニックを徹底解説

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持つため、さまざまな産業で広く使用されています。フライス加工は、フッ素樹脂を削る際に欠かせない加工方法の一つです。ザグリ加工は、フライス加工において重要なテクニックの一つであり、正確な加工を行うためには、その基本を抑えておくことが必要です。

フッ素樹脂の特性を理解し、適切なツールを使用することが高効率な加工の鍵となります。例えば、適切な刃先形状や刃先材質を選択することで、フッ素樹脂の加工効率を向上させることができます。ザグリ加工を行う際には、適切な切削速度や切削深さを設定することで、素材の特性を生かした加工が可能となります。

これらの基本的なポイントを押さえることで、フッ素樹脂のフライス加工において高い品質と効率を実現することができます。

樹脂切削加工の基礎知識

樹脂切削加工の特徴

フッ素樹脂(フッ素樹脂)は、耐熱性や耐薬品性に優れた素材であり、さまざまな産業で利用されています。フライス加工はフッ素樹脂を形作る際に重要な技術であり、ザグリ加工と呼ばれる技術はその中でも特に重要です。

なぜザグリ加工が重要かというと、フッ素樹脂は加工が難しい素材であり、切削時に発生する熱や摩擦をうまく制御する必要があるからです。ザグリ加工では刃先を繰り返し素材に当てることで、均一な切りくずを得ることができ、熱や摩擦を最小限に抑えることができます。

例えば、医療機器や航空機部品などの高精度加工において、ザグリ加工は欠かせない技術と言えます。このように、フッ素樹脂のフライス加工においてザグリ加工の技術は重要であり、技術者の熟練が求められています。

フッ素樹脂フライス加工のメリット

フッ素樹脂フライス加工は、耐熱性や耐薬品性に優れた素材を加工する際に重要な技術です。部品の細部や複雑な形状を作る際に、高い精度で加工できるため、産業分野で幅広く利用されています。例えば、航空機の部品や医療機器など、高い信頼性が求められる製品においてフッ素樹脂フライス加工は欠かせません。

ザグリ加工は、フッ素樹脂フライス加工においてよく使われる加工方法であり、滑らかな表面加工や微細な加工が可能です。このような特性から、自動車業界や電子機器業界など、さまざまな産業で重要な役割を果たしています。

フッ素樹脂フライス加工は、製品の品質向上や生産効率化に貢献するため、産業界では欠かせない技術となっています。そのため、この技術の習得や活用が今後ますます重要となるでしょう。

樹脂素材の選定基準

フッ素樹脂は、その特性からさまざまな用途に使われる素材です。フッ素樹脂をフライス加工する際に重要なのは、適切な素材の選定です。例えば、加工する材料の硬度や耐熱性、化学的性質などを考慮する必要があります。また、ザグリ加工テクニックを用いることで、複雑な形状の加工も可能となります。フッ素樹脂は非常に滑らかな表面を持つため、精密な加工が求められます。これにより、製品の品質や耐久性が向上し、高い付加価値を持つ製品を生産することができます。必要な機器や技術を用いて、フッ素樹脂の適切な加工を行うことで、製品の性能を最大限に引き出すことができます。

フッ素樹脂フライス加工におけるザグリ加工テクニック

ザグリ加工の基本手順

フッ素樹脂のフライス加工におけるザグリ加工は、重要な技術です。まずは、ザグリ加工の基本手順から理解しましょう。フッ素樹脂は、熱に強く滑りの良い性質を持っています。そのため、フライス加工時には適切な切削速度や刃先形状が重要です。

ザグリ加工の目的は、素材を効率的かつ綺麗に削ることです。例えば、フッ素樹脂製の部品を滑らかに仕上げるためにザグリ加工が用いられます。切削時の熱や振動による変形を最小限に抑えるために、正確な加工が求められます。

具体的な手順としては、まず適切な切削条件を設定し、適正な刃先を選択します。そして、複雑な形状でも均一に削るために、工具の進行方向を適切に制御します。最後に、仕上がりを確認して検査を行い、品質を確保します。ザグリ加工の基本手順をマスターすることで、フッ素樹脂のフライス加工が効果的に行えるでしょう。

ザグリ加工におけるフッ素樹脂の挙動

フッ素樹脂は、その特性から工業製品の製造に広く使用されています。ザグリ加工とは、フライス工具を使って凹凸を付ける加工方法であり、フッ素樹脂においても重要な技術となります。フッ素樹脂は非常に硬く、摩耗しにくい特性があります。そのため、ザグリ加工においても高い精度が求められます。

例えば、医療機器や航空機部品など、さまざまな分野でフッ素樹脂のザグリ加工が活躍しています。このような産業分野では、耐摩耗性や耐薬品性が必要とされるため、フッ素樹脂の利用が増えています。そのため、フッ素樹脂フライス加工におけるザグリ加工技術は、製品の品質向上に貢献しています。これらの理由から、フッ素樹脂の挙動とザグリ加工の関係性は産業界でも重要視されています。

ザグリ加工の精度を高める工夫

フッ素樹脂は、耐熱性や耐薬品性に優れた素材であり、さまざまな産業分野で幅広く使用されています。そのため、フッ素樹脂を加工する際、ザグリ加工は重要な技術です。ザグリ加工は、フッ素樹脂を精度よく加工するための工夫であり、素材の性質を最大限に活かすことができます。

フッ素樹脂を正確に加工するためには、適切な工具や機械を使用することが不可欠です。また、切削速度や刃先の形状などのパラメーターを適切に設定することも重要です。例えば、ザグリ加工においては、刃先の角度や進行速度を調整することで、ワークピースの表面仕上げや寸法精度を向上させることができます。

したがって、フッ素樹脂を効果的に加工するためには、ザグリ加工の技術を理解し、工夫を凝らすことが欠かせません。このように、正確な加工技術を身につけることで、フッ素樹脂の特性を最大限に活かし、優れた製品を生み出すことが可能となります。

フッ素樹脂フライス加工の実践

加工前の準備と計画

フッ素樹脂のフライス加工において、ザグリ加工テクニックの基本を解説します。まず、加工前の準備と計画が重要です。フッ素樹脂は熱に弱いため、適切な切削条件を設定することが必要です。具体的には、適切な回転数や進給速度を確認し、刃先の選定も慎重に行います。例えば、切りくずの処理や冷却液の使用など、細部まで配慮することが重要です。これらの準備を怠らず、確実な計画を立てることで、効率的かつ精密なザグリ加工が可能となります。加工品質の向上や加工効率の向上につながるため、しっかりとした準備が成功の鍵となります。

フッ素樹脂のフライス加工例

フッ素樹脂は、様々な産業分野で広く使用されている素材です。その中でも、フライス加工は一般的で重要な加工方法です。ざぐり加工テクニックは、フッ素樹脂を効果的に加工するための技術です。

フッ素樹脂は非常に滑らかな表面を持ち、熱や化学薬品に強い特性があります。そのため、フライス加工においても専用の工具や加工方法が必要となります。例えば、高速回転する刃物を使用して、滑らかで精密な切削を行います。

さらに、フッ素樹脂は耐摩耗性が高いため、長期間使われても劣化しにくい特性があります。このため、航空宇宙産業や医療機器などの分野で幅広く使用されています。

ざぐり加工テクニックをマスターすることで、フッ素樹脂の加工精度や効率を向上させることができます。これにより、様々な産業でより高品質な製品を生産することが可能となります。

加工後の仕上げと検査

フッ素樹脂フライス加工において、加工後の仕上げと検査は非常に重要です。加工が完了した製品は、仕上げ工程を経て、品質が確認される必要があります。仕上げ工程では、表面の平滑化や形状の整えを行い、製品の外観や機能を向上させます。また、検査では製品の寸法や品質を確認し、仕様に適合しているかを確認します。

例えば、フッ素樹脂を使用した機械部品の製造では、ザグリ加工後に仕上げ工程で表面を滑らかにし、寸法を正確に保つことが求められます。そして、検査によって製品の品質が確保され、顧客に安心して製品を提供することができます。加工後の仕上げと検査は製品の品質向上に直結し、信頼性のある製品を提供するために欠かせない要素です。

ケーススタディと応用事例

成功したフッ素樹脂フライス加工の事例

フッ素樹脂フライス加工は、様々な産業分野で重要な役割を果たしています。例えば、航空機や自動車、医療機器などの製造において、耐熱性や耐薬品性に優れた部品を作る際に利用されます。フッ素樹脂は非常に硬く、耐摩耗性が高いため、長期間使用される部品に最適です。

ザグリ加工テクニックは、フッ素樹脂を効率的に加工するための重要な手法です。このテクニックを駆使することで、精密な形状や表面仕上げを実現することが可能になります。例えば、航空機エンジンの部品や医療機器の部品など、高精度が求められる製品において、ザグリ加工は欠かせない技術となっています。

したがって、フッ素樹脂フライス加工においてザグリ加工テクニックを熟知することは、製品の品質向上や生産効率の向上につながる重要な要素と言えます。

ザグリ加工を活用した製品設計

フッ素樹脂のフライス加工は、製品設計において重要な技術です。ザグリ加工テクニックは、部品や製品に複雑な形状や細かいディテールを付ける際に役立ちます。この技術を使うことで、精密な加工が可能となり、製品の品質や機能向上に貢献します。

フッ素樹脂は耐熱性や化学耐性に優れており、さまざまな産業分野で広く使用されています。例えば、医療機器や自動車部品、航空機部品などに利用されています。そのため、ザグリ加工を活用した製品設計は、製品の性能向上や市場競争力の強化につながる重要な要素となっています。

製品設計段階からフッ素樹脂のフライス加工とザグリ加工を適切に活用することで、より優れた製品を開発し、顧客ニーズに応えることができます。技術の進化と工程の最適化により、製品開発の可能性がさらに広がることが期待されています。

樹脂加工の未来と新たな応用分野

フッ素樹脂は非常に耐熱性や耐薬品性に優れた素材であり、様々な産業分野で広く使用されています。その中でもフライス加工と呼ばれる加工方法は、フッ素樹脂の特性を活かすための重要な技術です。

フライス加工において、ザグリ加工は特に重要です。ザグリ加工は切削工具を使って素材を削る方法で、フッ素樹脂のような複雑な形状を作るのに適しています。例えば、医療機器や航空機部品など、精密な加工が求められる分野で広く利用されています。

フッ素樹脂フライス加工のテクニックを熟知することで、製品の精度や品質を向上させることが可能となります。さらに、素材の特性を理解した上で適切な加工技術を選択することが、製品開発や製造において重要です。フッ素樹脂フライス加工は、産業界における未来と新たな応用分野を切り拓いていく重要な技術と言えるでしょう。

まとめと次へのステップ

フッ素樹脂フライス加工のキーポイント

フッ素樹脂フライス加工は、工業製品の製造において重要な技術です。この加工法は、フッ素樹脂と呼ばれる特殊な素材を形作る際に使用されます。例えば、医療機器や航空機部品など、さまざまな分野で利用されています。

ザグリ加工は、フライス加工の一種で、切削工程を繰り返すことで素材を削り出す方法です。この加工法には、精密な加工が可能なため、複雑な形状の部品を作る際に適しています。

フッ素樹脂フライス加工では、高温で加工するため、専門知識や適切な設備が必要です。そのため、熟練した技術者が操作することが求められます。

フッ素樹脂フライス加工とザグリ加工の組み合わせは、高品質な製品を生み出す重要な技術と言えます。この技術を理解し活用することで、さまざまな産業分野で革新的な製品が生まれる可能性が広がります。

継続的な学びとスキルアップ

フッ素樹脂のフライス加工は、産業界で重要な技術の一つです。この技術を理解することで、製品の精度や品質を向上させることが可能です。フッ素樹脂は耐熱性や耐薬品性に優れており、幅広い用途で活躍しています。ザグリ加工は、フッ素樹脂を削る際に施す特殊な技術であり、正確な切削を実現します。

フッ素樹脂フライス加工において、ザグリ加工は欠かせない要素です。例えば、医療機器や航空機部品など、高精度な加工が求められる分野で広く使用されています。このような技術の習得は、機械加工業界でのスキルアップにつながります。継続的な学びと技術向上が、産業界での競争力を高める重要な要素となっています。

読者への推奨アクションポイント

【フッ素樹脂フライス加工の基本!ザグリ加工テクニックを徹底解説】

フッ素樹脂は、耐熱性や耐薬品性に優れた素材であり、産業分野で広く利用されています。フライス加工は、フッ素樹脂を形作る主要な方法の一つです。ザグリ加工は、フライス加工において重要なテクニックの一つであり、正確な加工を可能にします。

なぜザグリ加工が重要なのか。まず、フッ素樹脂は硬い性質を持っているため、加工が困難です。ザグリ加工により、複雑な形状や細かい部分にも対応できるのです。具体的な例を挙げると、医療機器の部品や航空機のコンポーネントなど、精密さが求められる製品においてザグリ加工は欠かせません。

結論として、フッ素樹脂フライス加工においてザグリ加工は不可欠な技術であり、高い精度と品質を実現する重要な要素と言えます。

まとめ

フッ素樹脂のフライス加工においては、ザグリ加工が重要なテクニックとなります。このテクニックをマスターすることで、精密な加工が可能となります。また、フッ素樹脂の特性や加工方法について理解することが成功の鍵となります。さまざまな加工手法やツールを駆使して、高品質なフッ素樹脂製品を生み出すことができます。

フッ素樹脂加工の成功の鍵!フライスドリル選びと最適な回転数の決め方

フッ素樹脂加工といえば、正しいツール選びと回転数の設定が成功の鍵となります。それは、フライスドリルを選ぶ際にも同じです。正確な知識や適切な技術がなければ、望む成果を得ることは難しいかもしれません。フッ素樹脂とフライスドリルに関する情報をしっかりと理解し、適切な回転数の設定方法を身につけることで、加工作業の効率と品質が向上します。本記事では、フッ素樹脂加工における成功の秘訣について詳しく解説します。適切なフライスドリルの選び方や最適な回転数の決め方など、重要なポイントを押さえて、加工作業をより効果的に行えるようにサポートします。

フッ素樹脂加工の概要

フッ素樹脂の特性と加工の重要性

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持ち、幅広い産業分野で使用されています。このような特性を最大限に活かすためには、適切なフライスドリルを選び、最適な回転数を設定することが重要です。

例えば、フッ素樹脂は低摩擦特性を持つため、適切な切削条件を設定することで加工品質を向上させることができます。また、適切な回転数を設定することで切削時の熱や摩擦を抑えることができ、加工精度を高めることができます。

したがって、フッ素樹脂加工においては、適切なフライスドリルを選び、最適な回転数を設定することが成功の鍵となります。適切な加工条件を整えることで、高品質なフッ素樹脂加工製品を生産することが可能となります。

フライスドリルによる加工方法の基本

フッ素樹脂加工は、繊細で高度な技術を必要とする作業です。その成功の鍵は、適切なフライスドリルの選択と最適な回転数の設定にあります。フライスドリルを選ぶ際には、加工する素材や形状に合った適切な種類を選ぶことが大切です。また、回転数は適切に設定されていなければ、素材が溶ける・割れるなどの問題が生じる可能性があります。例えば、フッ素樹脂は熱に弱いため、適切な回転数で加工することが重要です。適切なフライスドリルと回転数を選ぶことで、より確実に品質の高い加工が可能となります。このように、正確な選択と設定がフッ素樹脂加工の成功につながるのです。

加工の成功へ向けたポイント

フッ素樹脂を加工する際に成功するためのポイントをご紹介します。フライスドリルを選ぶ際に重要なのは、適切な回転数を設定することです。フッ素樹脂は熱に敏感な素材であり、高速回転で加工すると溶ける可能性があります。そのため、回転数は慎重に決める必要があります。

例えば、フッ素樹脂の一般的な加工回転数は500~2000rpm程度です。しかし、具体的な材質や加工条件によって適切な回転数は異なります。適切な回転数を見極めるためには、試行錯誤や専門家の助言を活用することが重要です。適切な回転数を設定することで、きめ細やかな加工が可能となり、製品の品質向上につながります。

フッ素樹脂加工において、適切なフライスドリルと回転数を選ぶことが成功の鍵となります。加工の際には慎重に設定を行い、素材の特性を考慮した加工を心がけましょう。

フッ素樹脂の切削条件

切削速度の理解と設定

フッ素樹脂を加工する際、適切なフライスドリルと回転数の選択が成功の鍵となります。フッ素樹脂は熱に弱い性質があり、適切な切削速度を設定することが重要です。例えば、高すぎる回転数ではフッ素樹脂が溶けてしまう恐れがあります。逆に低すぎる回転数ではうまく加工できません。そのため、適切な回転数を見極めることが必要です。

フライスドリルの選び方も重要です。適切な刃先形状やコーティングが加工品質に影響を与えます。例えば、硬度の高いフッ素樹脂を加工する場合は適切なコーティングを持つドリルを選択する必要があります。このように、正しいフライスドリルを選んで、適切な回転数を設定することで、フッ素樹脂加工の品質と効率を向上させることができます。

切込み量の役割と適正値

フッ素樹脂加工で成功するための鍵は、フライスドリルの選択と適切な回転数の決定にあります。フッ素樹脂は、化学的に安定しているため、切削時に熱や摩擦が発生しやすい性質があります。そのため、適切な切込み量を設定することが重要です。過度な切込み量は加工材料やツールに負荷をかけ、工具寿命を短縮させる可能性があります。逆に、切込み量が少なすぎると加工速度が低下し、生産性が損なわれます。

さらに、フライスドリルの回転数も重要です。フッ素樹脂は柔らかい素材であるため、高速回転での加工が効果的です。適切な回転数を保つことで、加工品質を向上させることができます。例えば、適切なフライスドリルを選び、適正な回転数を設定することで、フッ素樹脂の加工精度や効率を向上させることができます。

送り量の調整とその影響

フッ素樹脂加工の成功に欠かせないのは、適切なフライスドリルの選択と最適な回転数の設定です。フッ素樹脂は硬くて滑りやすい素材なので、正しいドリルを選ぶことが重要です。例えば、適切な刃先形状やコーティングを持つドリルを選ぶことで、効率的に加工作業を行うことができます。さらに、適切な回転数を設定することで、加工品質を向上させることができます。回転数が速すぎるとフッ素樹脂が溶けてしまう恐れがあり、逆に遅すぎると加工がうまくいかないことがあります。そのため、適切な回転数を設定することで、フッ素樹脂加工の成功につなげることができます。

フライスドリル選びの基準

ドリルの種類と特徴

フッ素樹脂加工において、フライスドリルの選び方と最適な回転数の決め方は成功に欠かせない要素です。フッ素樹脂は高温にも耐え、化学的にも安定した特性を持つため、その加工には専用の工具であるフライスドリルが必要です。適切なフライスドリルを選ぶことで、作業効率が向上し、品質の高い加工が可能となります。さらに、回転数を適切に設定することでフッ素樹脂の特性を最大限活かすことができます。例えば、高速回転数過ぎるとフッ素樹脂が溶ける恐れがありますので、適切な回転数を見極めることが重要です。適切なフライスドリルと回転数を選定することで、フッ素樹脂加工における成功をより確かなものとすることができます。

フッ素樹脂加工に適したフライスドリルの選定

フッ素樹脂加工に適したフライスドリルを選ぶのは成功への重要な要素です。フライスドリルを選ぶ際には、まず適切な回転数を決定することがポイントです。フッ素樹脂は熱に敏感な素材であり、適切な回転数を設定しないと加工過程で問題が生じる可能性があります。

例えば、フッ素樹脂に適したフライスドリルは低速から中速で回転するものが適しています。高速回転のドリルを使用すると、素材が溶けるなどのトラブルが発生する可能性があるため、注意が必要です。

したがって、フッ素樹脂を効果的に加工するためには、適切なフライスドリルと回転数を選ぶことが欠かせません。適切な工具と条件を整えることで、加工作業が効率的に行えるようになります。

ミスミハイスドリルと推奨切削条件

成功するフッ素樹脂加工の鍵は、適切なフライスドリルの選択と最適な回転数設定にあります。フッ素樹脂は耐熱性や耐薬品性に優れ、様々な産業で広く使用されています。適切なドリルを選ぶことで、加工精度や効率が向上し、製品の品質向上につながります。フッ素樹脂は柔らかく削りやすいため、回転数の設定も重要です。高速回転を選択することでスムーズな加工が可能となりますが、過度の回転数は材料の焼き付きや変形を引き起こす可能性があります。適切な回転数を選ぶことで、効率的に加工を行い、品質の向上に繋がります。フッ素樹脂加工においては、適切なドリル選びと回転数設定が成功への重要な要素となります。

最適な回転数の決定方法

回転数の計算式とその適用

フッ素樹脂加工において、フライスドリルの選び方と最適な回転数の設定が成功の鍵となります。まず、適切なフライスドリルを選ぶことが重要です。フッ素樹脂は比較的軟らかい素材であるため、刃先が詰まりやすい性質があります。そのため、刃先が広く、排屑(はいさつ)性の良いタイプのフライスドリルを選ぶと効果的です。次に、回転数の設定も重要です。適切な回転数を設定することで加工精度や効率が向上します。例えば、フッ素樹脂の場合、一般的には低速で加工することが推奨されています。適切な回転数を知るためには、フライスドリルの直径や刃数、加工条件などを考慮して計算式を用いると良いでしょう。これらのポイントを押さえてフッ素樹脂加工を行うことで、より良い成果を得ることができます。

三菱マテリアルの穴加工計算式

フッ素樹脂の加工で成功するための鍵は、適切なフライスドリルの選定と最適な回転数の設定にあります。フッ素樹脂は非常に特殊な性質を持つ素材であり、適切な工具や適切な加工条件が必要です。例えば、フライスドリルの選び方は、加工するフッ素樹脂の種類や硬度によって異なります。また、最適な回転数を決める際には、加工する素材の特性や加工精度に合わせて適切な数値を設定することが重要です。適切なフライスドリルと最適な回転数を選ぶことで、効率的かつ正確な加工が可能となります。フッ素樹脂加工においては、適切な工具と条件設定が成功への重要な要素となります。

フッ素樹脂の加工における回転数の最適化

フッ素樹脂の加工における回転数の最適化は、製造プロセスにおいて重要な要素です。適切な回転数を選ぶことが、高品質な加工を可能にします。例えば、フライスドリルを使用する際には、適切な回転数を選択することが必要です。

理由としては、回転数が速すぎるとフッ素樹脂が溶けたり変形したりする可能性があります。逆に、回転数が遅すぎると加工が遅れたり、表面の仕上がりが悪くなったりすることがあります。

そのため、適切な回転数を見極めるためには、材料の種類や加工する形状などを考慮しながら、試行錯誤を重ねる必要があります。最終的には、最適な回転数を見つけ出し、高品質なフッ素樹脂加工を実現することが重要です。

切削条件が加工面性状に与える影響

工作物温度と加工精度

フッ素樹脂加工の成功の鍵!フライスドリル選びと最適な回転数の決め方

フッ素樹脂を加工する際には、適切なフライスドリルと回転数を選ぶことが重要です。フッ素樹脂は熱に弱い性質があり、加工時には過度な熱を与えると変質してしまうことがあります。そのため、適切なフライスドリルを選ぶことが必要です。さらに、回転数も重要で、適切な回転数を設定することで加工精度を高めることができます。

例えば、フッ素樹脂を加工する際には、適切な刃先形状やコーティングが施されたフライスドリルを選ぶことが効果的です。また、回転数はフッ素樹脂の種類や加工条件によって異なるため、適切な回転数を選定することが重要です。これらの要素を適切に考慮することで、フッ素樹脂加工においてより高い効率と品質を実現することができます。

PTFE加工面性状における切削条件の効果

フッ素樹脂加工において、フライスドリルの選択と適切な回転数の設定は成功の鍵となります。フッ素樹脂は熱や摩擦に強い特性を持ち、これを考慮して適切な切削条件を設定することが重要です。

例えば、フライスドリルの選び方では、刃の形状やコーティングが加工効率に影響を与えます。適切なフライスドリルを選択することで、フッ素樹脂の加工精度や表面仕上げを向上させることができます。

さらに、回転数の決め方も重要です。適切な回転数を設定することで、加工速度や切削熱の管理が可能となり、加工面の品質向上につながります。

このように、フッ素樹脂加工においては、適切なフライスドリルの選択と最適な回転数の設定が成功へのカギとなります。

微小切削に関する基礎研究の応用

フッ素樹脂加工の成功の鍵!フライスドリル選びと最適な回転数の決め方

フッ素樹脂を加工する際、適切なフライスドリルの選択と最適な回転数の設定が重要です。例えば、硬さや厚さに応じて適切なフライスドリルを選ぶことで、加工精度や効率が向上します。また、回転数は加工素材や切削条件によって異なりますが、適切な回転数を設定することで切削熱を抑え、加工面の仕上がりを向上させることができます。

具体例として、フッ素樹脂の薄い板を加工する場合、細かい切削が必要となります。このような場合には、細かな加工が可能な細目のフライスドリルを選択し、適切な回転数を設定することが大切です。適切な工具と回転数を選ぶことで、効率的で高品質なフッ素樹脂加工を実現できます。

実践的なフッ素樹脂加工のアプローチ

樹脂材料の切削条件に関する研究事例

フッ素樹脂は、その耐熱性や耐薬品性から幅広い産業で使用されています。フッ素樹脂を切削加工する際に重要な要素は、適切なフライスドリルの選定と適正な回転数の設定です。では、なぜこれらが成功につながるのでしょうか。

まず、適切なフライスドリルを選ぶことは、切削時の摩擦や熱の発生を抑え、切削精度を高めるため重要です。次に、適正な回転数を設定することで、切削時のフッ素樹脂の熱膨張をコントロールし、加工精度を保つことができます。

例えば、自動車部品の製造において、フッ素樹脂を高精度で加工するためには、適切なフライスドリルと回転数の組み合わせが不可欠です。こうした工程の最適化が成功への鍵となります。そのため、フッ素樹脂加工においては、適切なツールと回転数の選択が重要であることを肝に銘じておきましょう。

フッ素樹脂の加工におけるトラブルシューティング

フッ素樹脂の加工において、適切なフライスドリルや回転数を選ぶことは成功の鍵となります。なぜなら、フッ素樹脂は独特の特性を持ち、正しい工具とスピードが必要です。例えば、フッ素樹脂は熱に弱いので、適切な冷却方法を使うことが重要です。回転数が速すぎると素材が溶ける可能性があり、逆に遅すぎるときれいな切削面が得られません。これらの理由から、フッ素樹脂加工では、適切なフライスドリルと回転数を選ぶことが重要です。適切な工具やスピードを選択することで、より高品質な製品が作れるだけでなく、生産性も向上します。

高品質な加工面を実現するためのテクニック

フッ素樹脂加工は、耐熱性や耐薬品性に優れた素材を使った加工で、その成功の鍵は適切なフライスドリルと回転数の選定にあります。フライスドリルの選び方や回転数の決め方は、高品質な加工面を実現するために重要です。例えば、適切なフライスドリルを選ぶことで、フッ素樹脂の特性を生かした加工が可能となります。回転数を適切に設定することで、加工時の熱や摩耗を最小限に抑え、より高精度な加工を実現できます。つまり、適切なフライスドリル選びと回転数の適正設定は、フッ素樹脂加工において品質向上につながります。そのため、このテクニックをマスターすることが成功への近道と言えます。

フッ素樹脂加工のための機械設定

切削機械の選定とセットアップ

フッ素樹脂加工の成功の鍵は、適切なフライスドリルの選び方と最適な回転数の決定にあります。フッ素樹脂は、耐熱性や耐薬品性に優れているため、適切な工具を使い正確に加工することが重要です。フライスドリルは、素材や加工する形状によって異なる種類があります。例えば、複雑な形状を加工する際には適切な刃先形状のドリルを選ぶことが必要です。さらに、フッ素樹脂は加工時に過熱しやすい性質があるため、適切な回転数を設定することでクオリティの高い加工を実現できます。適切なフライスドリルを選び、適正な回転数を設定することで、フッ素樹脂加工における成功が期待できます。

加工中の温度管理

フッ素樹脂加工において成功を収めるための重要なポイントは、適切なフライスドリルの選択と最適な回転数の決定です。フッ素樹脂は熱に弱い性質を持つため、加工中の温度管理が重要です。適切なフライスドリルを選ぶことで、適正な切削力や切削温度を確保し、加工精度を向上させることができます。さらに、適切な回転数を設定することで、フッ素樹脂の溶解や変質を防ぎながら効率的に加工を行うことが可能です。例えば、適切なフライスドリルと回転数を選定することで、高温環境下でもフッ素樹脂の特性を損なうことなく、正確な加工が可能となります。フッ素樹脂加工においては、適切な道具選びと回転数の設定が成功の鍵となります。

経験とデータに基づく加工条件の最適化

フッ素樹脂加工において成功するための鍵は、適切なフライスドリルの選択と最適な回転数の決定にあります。フッ素樹脂は加工が難しい素材の一つであり、適切な工具と加工条件が重要です。

まず、フライスドリルを選ぶ際には、切削条件や用途に合わせた適切なサイズや形状を選ぶことが重要です。適切なドリルを選ぶことで、加工品質や効率が向上します。

次に、最適な回転数を決定する際には、フッ素樹脂の種類や加工条件、ドリルの仕様などを考慮する必要があります。適切な回転数を設定することで、過剰な熱や摩耗を防ぎ、加工品質を向上させることができます。

これらのポイントを押さえることで、フッ素樹脂加工においてより良い結果を得ることが可能となります。

総合的な加工戦略の構築

加工プロセスの計画と実行

フッ素樹脂加工の成功の鍵は、適切なフライスドリルの選択と最適な回転数の決定にあります。フッ素樹脂は非常に滑らかで硬い素材であり、加工する際には適切な工具と条件が必要です。例えば、フライスドリルは刃先の形状や素材によって異なる特性を持ちます。適切なフライスドリルを選ぶことで、効率的かつ正確な加工が可能となります。

さらに、適切な回転数を設定することも重要です。フッ素樹脂は適切な温度で加工する必要があり、回転数が速すぎると素材が溶けたり損傷する可能性があります。一般的には低速での加工が適していますが、素材や加工条件によって最適な回転数は異なります。

したがって、フッ素樹脂加工を成功させるには、適切なフライスドリルを選び、適切な回転数を設定することが重要です。これにより、効率的で品質の高い加工が可能となります。

品質管理と加工精度の向上

フッ素樹脂を使用した加工において成功するための鍵は、適切なフライスドリルの選択と最適な回転数の設定にあります。フッ素樹脂は熱や化学物質に強い性質を持ち、潤滑性に優れています。このような特性を最大限に活かすためには、適切な工具と適正な加工条件が必要です。

例えば、フライスドリルの選び方は、刃先の形状や材質によって加工精度や寿命に影響を与えます。回転数は、材料や加工内容によって異なりますが、適切な回転数を設定することで加工効率が向上し、仕上がりの品質を高めることができます。

したがって、フッ素樹脂加工においては、適切なフライスドリルと最適な回転数を選択することが重要です。これらの要素を適切に調整することで品質管理と加工精度の向上が実現し、より効率的な加工が可能となります。

継続的な改善と知識の蓄積

フッ素樹脂加工の成功の鍵は、適切なフライスドリルの選択と最適な回転数の設定にあります。フッ素樹脂は耐熱性、耐化学性に優れており、加工時には特定の工具が必要です。適切なフライスドリルを選ぶことで、素材へのダメージを最小限に抑えながら効率的に加工できます。また、最適な回転数を設定することで、加工精度や作業効率を向上させることができます。

例えば、高速回転が必要な場合は適切なドリルを選び、適切な回転数で作業を行うことが重要です。これにより、作業効率が向上し、高品質な加工が可能となります。要するに、フッ素樹脂を成功裏に加工するためには、適切な工具の選択と回転数の最適化が不可欠です。

まとめ

フッ素樹脂を加工する際には、適切なフライスドリルと回転数の選定が重要です。適切な道具と設定によって、素材を効率的かつ正確に加工することができます。フッ素樹脂を扱う際には、これらの要素に注意することが成功への近道となります。

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

作業効率を上げるためには、適切な道具選びが欠かせません。特にフッ素樹脂を加工する際には、適切なフライスやドリルを選ぶことが肝要です。本記事では、作業効率を最大化するための秘訣として、フッ素樹脂向けのフライスとドリルの選び方について詳しく解説します。初心者から上級者まで、どなたでも役立つ情報を提供していきますので、ぜひお楽しみに。

フッ素樹脂加工の基礎知識

フッ素樹脂の特性と加工の概要

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

作業効率を向上させるためには、フッ素樹脂向けの適切なフライスやドリルを選ぶことが重要です。フッ素樹脂は、耐摩耗性や耐熱性に優れており、素材特性を理解した適切な工具選びが必要です。

例えば、フッ素樹脂は柔らかい素材なので、適切な刃先形状や刃先角度を持つフライスを選ぶことで、作業効率を向上させることができます。また、ドリルを使用する際には、適切な冷却液や切削速度を設定することも重要です。

フッ素樹脂の特性を理解し、適切な工具を選択することで、作業効率を最大化し、高品質な加工を実現することができます。

フッ素樹脂加工における一般的な課題

フッ素樹脂加工における一般的な課題は、加工性の悪さや工具の寿命短縮などが挙げられます。そのため、フライスやドリルの選び方が重要です。

まず、フッ素樹脂は加工が難しい素材であるため、適切な工具を選ぶことが必要です。例えば、フッ素樹脂向けの特殊なコーティングが施されたフライスやドリルを使用すると、加工品質が向上し、作業効率が向上します。

さらに、適切な切削条件や冷却方法も重要です。適切な切削速度や切削量を設定し、適切な冷却液を使用することで、工具の寿命を延ばし、作業効率を向上させることができます。

以上のポイントを押さえてフッ素樹脂加工に取り組むことで、作業効率化を図ることができます。

フッ素樹脂の種類とその適用範囲

作業効率を上げるためには、フッ素樹脂向けのフライスとドリルを選ぶことが重要です。フッ素樹脂は様々な用途に利用されており、熱や化学薬品に強い特性を持っています。例えば、自動車部品や医療機器など幅広い分野で利用されています。

フライスやドリルを選ぶ際には、材料に合った適切な刃先形状やコーティングが必要です。例えば、硬いフッ素樹脂には耐摩耗性が高いコーティングが適しています。また、適切な刃先形状を選ぶことで、作業効率を向上させることができます。

したがって、作業効率を向上させるためには、フッ素樹脂向けのフライスやドリルを選ぶ際には、材料の特性に合った適切な刃先形状やコーティングを選ぶことが重要です。

フッ素樹脂加工の効率化と高品質化の秘訣

効率的なフッ素樹脂加工のための環境設定

フッ素樹脂を使用した作業を効率化するためには、適切なフライスとドリルの選択が重要です。フッ素樹脂は一般的な金属とは異なる性質を持つため、適切な工具を選ぶことがポイントです。

まず、フッ素樹脂は非常に柔らかく熱に弱い素材ですので、高速回転のドリルや刃先が適しています。また、フッ素樹脂は切削時に発生する熱によって溶けやすい性質があるため、適切な冷却装置も重要です。

例えば、ポリテトラフルオロエチレン(PTFE)の加工には、高回転速度を持つフライスが適しています。また、ポリフルオロエチレン(PFA)の場合には特殊なドリルが必要となります。

適切な工具を選択し、適切な環境設定を行うことで、フッ素樹脂加工の作業効率化が可能となります。

フッ素樹脂の加工品質を左右する要因

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

作業効率を上げるためには、フッ素樹脂向けのフライスやドリルを選ぶことが重要です。フッ素樹脂は非常に滑らかな素材であり、通常の金属加工とは異なる特性があります。そのため、適切な工具を選ぶことで加工品質を左右することができます。

例えば、フッ素樹脂を綺麗に切削するためには、適切な刃先形状や回転数を選ぶことが必要です。また、適切な冷却液の使用も重要です。これらの要因を考慮して、最適なフライスやドリルを選ぶことで作業効率が向上し、品質の向上につながります。

したがって、フッ素樹脂の加工を行う際には、適切な工具選びが重要であり、作業効率化のためにはこれらの要素をしっかりと考慮することが必要です。

フッ素樹脂加工の精度向上テクニック

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

フッ素樹脂は、耐熱性や耐薬品性に優れた素材であり、様々な産業分野で利用されています。フッ素樹脂を加工する際には、適切なフライスやドリルの選択が作業効率化の鍵となります。

まず、フッ素樹脂は軟らかい材料であるため、切削時に熱がこもりやすい特性があります。このため、高速度で切削できるような冷却機能が備わった工具を選ぶことが重要です。例えば、コーティングされたフライスやドリルは摩擦を減らし、作業効率を向上させます。

さらに、フッ素樹脂は割れやすい性質も持っています。したがって、適切な刃先形状や刃先角度を持つ工具を選択することで、正確で効率的な加工が可能となります。

適切なフライスやドリルを選ぶことで、フッ素樹脂加工の精度向上や作業効率化が実現できます。そのため、素材特性や加工条件に合わせた工具選びを行い、効率的な加工を目指しましょう。

フッ素樹脂向けフライスの選び方

フライス選定の基準と考慮事項

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

作業効率化を図るためには、フッ素樹脂向けのフライスやドリルを選ぶことが重要です。フッ素樹脂は非常に滑らかな表面を持つため、一般的な材料とは異なる性質を持っています。そのため、適切な工具を選ばなければなりません。

フッ素樹脂向けのフライスを選ぶ際には、刃の形状や材質、刃先の角度などを考慮する必要があります。例えば、スパイラルフルートのフライスはフッ素樹脂の切削に適しています。また、ドリルを選ぶ際には、適切な回転数や進給量を設定することも重要です。

フッ素樹脂向けの工具を選ぶことで、作業効率を向上させることができます。適切な工具を選んで、スムーズな加工作業を実現しましょう。

フッ素樹脂専用フライスの種類と特徴

作業効率を上げるためには、適切な工具の選択が不可欠です。特にフッ素樹脂を加工する際には、フッ素樹脂専用のフライスやドリルを選ぶことが重要です。これらの工具は一般的な金属加工用とは異なる特性を持ち、素材に合わせて選択することが必要です。

例えば、フッ素樹脂は一般的な金属よりも柔らかく、熱に敏感な性質があります。そのため、適切な刃先形状や冷却方法を考慮した工具が必要です。フッ素樹脂専用のフライスやドリルは、これらの特性に対応した設計がされており、効率的かつ正確な加工が可能となります。

したがって、作業効率を向上させるためには、フッ素樹脂専用の工具を選ぶことがポイントです。適切な工具を選ぶことで、加工作業をスムーズに行い、高品質な製品を生産することができます。

フライスによる加工効率の最適化

フッ素樹脂を効率的に加工するためには、適切なフライスやドリルの選択が重要です。フッ素樹脂はやわらかく熱に弱い特性がありますが、それを考慮して適した工具を選ぶことで作業効率を最適化できます。

まず、フッ素樹脂は熱を加えると溶けやすいため、加工時には低速での切削が必要です。そのため、刃先の形状や材質が重要となります。適切なフライスやドリルを選ぶことで、作業中の摩擦や熱の発生を抑え、より品質の高い加工が可能となります。

さらに、例えばダイヤモンドコーティングされた工具は、フッ素樹脂のような熱に敏感な素材に適しています。そのため、適切な工具を選択することで加工品質を向上させることができます。

適切なフライスやドリルを選ぶことで、フッ素樹脂の加工効率を最適化し、生産性を向上させることができます。

フッ素樹脂向けドリルの選び方

ドリル選定の基準と考慮事項

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

作業効率を上げるためには、フッ素樹脂向けの適切なフライスやドリルを選ぶことが重要です。フッ素樹脂は優れた耐熱性や耐摩耗性を持ち、加工が容易な特性があります。そのため、適切な工具を選ぶことで加工精度や作業効率を向上させることが可能です。

フライスやドリルを選ぶ際には、材料に合った適切な刃先形状や刃先材質、刃先コーティングなどを考慮することが重要です。例えば、フッ素樹脂の場合は熱や摩擦が少ない刃先が適しています。また、適切な刃先形状を選ぶことでスムーズな加工が可能となります。

適切なフライスやドリルを選ぶことで、フッ素樹脂の加工効率を高めることができ、生産性向上につながります。

フッ素樹脂専用ドリルの種類と特徴

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

フッ素樹脂の特性を考慮して工具を選ぶことは重要です。フッ素樹脂は非常に滑らかな表面を持ち、加工時に剥がれやすい性質があります。そのため、フッ素樹脂向けの工具を選ぶことで作業効率を向上させることができます。

フッ素樹脂専用のドリルは、高速度で回転することができ、削りカスを効果的に排出する設計になっています。これにより、作業中の摩擦熱を最小限に抑え、クリアできる穴の精度も高くなります。

同様に、フッ素樹脂向けのフライスも特殊な刃先形状やコーティングが施されており、滑らかな表面を保ちながら効率的に加工することができます。適切な工具を選んで使用することで、フッ素樹脂を効率よく加工することが可能となります。

ドリル加工の精度と効率を高めるポイント

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

フッ素樹脂は耐熱性や耐薬品性に優れた特性を持ち、様々な産業で利用されています。フッ素樹脂を効率的に加工するためには、フライスやドリルの選び方が重要です。

まず、フッ素樹脂は熱に弱いため、適切な冷却機構を備えた工具が必要です。例えば、刃先に冷却機能が備わった工具を選ぶことで、加工時の熱による変形や損傷を防ぐことができます。

さらに、フッ素樹脂は塑性加工が得意なため、刃先の形状や材質も重要です。適切な刃先を選ぶことで、滑らかな加工表面や高い精度を実現することができます。

フッ素樹脂向けのフライスやドリルを選ぶ際には、材料特性や加工条件に合わせて適切な工具を選択することがポイントです。これらをしっかりと理解し、適切な工具を選ぶことで作業効率を高めることができます。

フッ素樹脂加工におけるコーティングの役割

コーティングの基本とフッ素樹脂への適用

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

作業を効率的に進めるためには、適切な工具の選択が重要です。特にフッ素樹脂を加工する場合、フライスやドリルの選び方がポイントとなります。

フッ素樹脂は非常に滑らかで熱に強い素材ですが、軟らかい性質も持っています。そのため、加工する際には適切な刃物や工具が必要です。例えば、フッ素樹脂向けの特殊なフライスやドリルを使用することで、綺麗な仕上がりを実現できます。

適切な工具を選んで作業すれば、加工時間が短縮され作業効率が向上します。工具の選択は加工精度や作業効率に直結するため、フッ素樹脂を加工する際には適切なフライスやドリルを選ぶことが重要です。

コーティングによる加工性能の向上

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

フッ素樹脂は、その特性から加工が難しい素材として知られています。しかし、適切なフライスやドリルを選ぶことで作業効率を向上させることができます。

まず、フッ素樹脂に最適なフライスやドリルを選ぶ理由は、素材の特性を考慮した切削性能を確保するためです。例えば、フッ素樹脂は熱に敏感な性質を持つため、適切な切削速度や刃先形状が重要です。

フライスやドリルの選び方を具体的に示すと、コーティングされた工具や特殊形状の刃先を使用することで、フッ素樹脂の加工性能を向上させることができます。

したがって、フッ素樹脂を効率的に加工するためには、適切なフライスやドリルを選ぶことが重要です。正しい工具の選択によって作業効率を向上させ、生産性を高めることができます。

コーティング材料の選択基準

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

作業効率を上げるためには、フッ素樹脂向けのフライスやドリルを選ぶことが重要です。なぜなら、フッ素樹脂は通常の金属加工材料よりも特性が異なるからです。この材料は熱や摩擦に強く、粘り付きを防ぐことができます。

例えば、フッ素樹脂を高速で加工する場合、適切な刃先形状や刃先材質が必要です。また、適切な冷却液の使用も重要です。これらの要素を考慮してフライスやドリルを選ぶことで、加工効率が向上し、品質の安定性も確保できます。

したがって、フッ素樹脂を加工する際には、適切な工具を選ぶことが成功の秘訣となります。工具選びを通じて作業効率を高め、生産性を向上させましょう。

フッ素樹脂加工の作業効率向上のための機械選定

加工機械の基本選定基準

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

作業効率を向上させるためには、フッ素樹脂向けの適切なフライスやドリルを選ぶことが重要です。フッ素樹脂は熱や摩擦に強い素材であり、その特性を最大限に活かすためには専用の工具を選ぶ必要があります。

例えば、フッ素樹脂を削る際には適切な刃先形状や刃先材質が必要です。また、切削速度や切削量も適切に設定することで作業効率が向上します。フライスやドリルの選択にあたっては、材料の特性や加工条件を考慮し、最適な工具を選ぶことが重要です。

適切なフライスやドリルを選ぶことで作業効率が向上し、品質の向上やコスト削減につながることが期待できます。フッ素樹脂加工においては、適切な工具選びが作業効率化の鍵となります。

フッ素樹脂加工に適した機械の特徴

フッ素樹脂を効率的に加工するためには、適切なフライスやドリルの選択が重要です。フッ素樹脂は非常に滑らかな性質を持ち、熱や化学物質にも強い素材です。そのため、加工の際には適切な工具を選ぶことがポイントとなります。

フッ素樹脂向けのフライスやドリルを選ぶ際には、刃先の形状やコーティングが重要です。例えば、フッ素樹脂の特性を考慮して刃先が適切な形状であることや、摩耗しにくいコーティングが施されていることがポイントです。

さらに、過去の類似したプロジェクトや成功事例を調査することも重要です。他の企業がどのようなフライスやドリルを使用して効率的に加工を行っているかを参考にすると、作業効率化につながるでしょう。フッ素樹脂加工においては、適切な工具選びが良い成果を生む秘訣となります。

効率的な機械操作のためのヒント

作業効率化の秘訣は、適切なフライスとドリルの選び方にあります。フッ素樹脂を加工する際は、材料特性を考慮して適切な工具を選ぶことが重要です。例えば、フッ素樹脂は熱に弱い性質があるため、冷却機能が優れた工具を選ぶと作業効率が向上します。

また、刃先の形状やコーティングも重要な要素です。フッ素樹脂は加工が難しい素材の一つであり、適切な刃先形状やコーティングがないと作業精度が低下します。例えば、特殊な溝形状のフライスを使用することで、フッ素樹脂表面の仕上がりを向上させることができます。

適切な工具を選択することで、作業効率が向上し、品質も向上します。フッ素樹脂を加工する際には、工具選びに注意して作業に取り組むことが重要です。

フッ素樹脂加工の課題と解決策

加工時の問題点とその原因

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

作業効率を高めるためには、フッ素樹脂に最適なフライスとドリルを選ぶことが重要です。フッ素樹脂は通常の金属加工材料と異なる性質を持っており、適切な工具を選ばなければ加工時に問題が生じることがあります。

例えば、フッ素樹脂は熱に対して敏感であり、加工中に過度の摩擦熱が発生すると溶ける恐れがあります。そのため、冷却性能が高く摩擦を抑えられる工具が必要です。適切なフライスやドリルを選択することで、加工時の熱を抑え、作業効率を向上させることができます。

フッ素樹脂加工においては、適切な工具選びが成功の鍵となります。適切な工具を選ぶことで、問題を防ぎ、スムーズな加工作業を実現することができます。

具体的なトラブルシューティング方法

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

作業効率を上げるためには、フッ素樹脂向けの適切なフライスとドリルを選ぶことが重要です。フッ素樹脂は一般的な金属材料とは異なる特性を持っているため、適切な工具を使わなければなりません。

例えば、フッ素樹脂は熱や摩擦に弱いため、冷却機能が優れたフライスやドリルを選ぶことが重要です。また、フッ素樹脂は割れやすい素材でもあるので、刃先が鋭利であることや振動を抑える工具を選ぶことも大切です。

適切なフライスやドリルを選ぶことで、作業効率が向上し、加工精度も高まります。つまり、フッ素樹脂を扱う際は、適切な工具選びが作業効率化の鍵となるのです。

継続的な品質向上と効率化のための改善策

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

作業効率を高めるためには、フッ素樹脂向けの適切なフライスやドリルを選ぶことが重要です。なぜなら、フッ素樹脂は一般的な金属よりも柔らかく、熱に弱い性質があるため、通常の工具では加工しにくいからです。ですが、フッ素樹脂に特化した工具を使用することで、作業効率が向上し、品質も向上します。

例えば、フッ素樹脂用フライスは刃先が鋭く、切削抵抗が少ないため、滑らかな加工が可能です。同様に、フッ素樹脂用ドリルは適切な回転数と進行速度で使用することで、素早く穴を開けることができます。

したがって、フッ素樹脂加工においては、適切な工具の選択が作業効率化の鍵となります。

フッ素樹脂加工に関するよくある質問と回答

フライスとドリルの選定に関するQ&A

作業効率化を図る上で重要な役割を果たすフッ素樹脂向けのフライスとドリルの選定について、疑問点を解消します。

まず、なぜフッ素樹脂向けの工具が必要なのでしょうか?それは、フッ素樹脂は一般的な金属加工材料とは異なり、高温に強く、滑りやすい特性を持つためです。そのため、通常の工具では加工が難しい場合があります。

具体例として、フッ素樹脂を削る際には、専用のフライスやドリルが必要となります。これらの工具は、適切な刃先形状や材質が選ばれており、フッ素樹脂の特性に最適化されています。

したがって、フッ素樹脂を効率よく加工するためには、適切なフライスとドリルを選定することが重要です。これにより作業効率が向上し、品質の向上にもつながるでしょう。

加工品質を保つためのQ&A

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

作業効率を高めるためには、フッ素樹脂向けの適切なフライスとドリルを選ぶことが重要です。フッ素樹脂は加工が難しい素材であり、通常の工具では満足な結果を得ることができません。そのため、専用の工具を選ぶことが必要です。

例えば、フッ素樹脂向けのフライスは切削抵抗が小さく、作業効率が向上します。また、ドリルも専用のものを使うことで、きれいな穴を作ることができます。

つまり、フッ素樹脂を効率よく加工するためには、適切な工具を選択することが肝要です。適切なフライスやドリルを選ぶことで、作業効率が向上し、品質も保たれます。

コーティングに関するQ&A

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

作業効率を上げるためには、フッ素樹脂向けのフライスとドリルを正しく選ぶことが重要です。フッ素樹脂は熱や化学薬品に強く、加工が難しい性質があります。そのため、適切な工具を選ぶことが必要となります。

まず、フッ素樹脂向けの工具を選ぶ際には耐熱性や耐摩耗性が高いものを選ぶことがポイントです。例えば、特殊コーティングが施されたフライスやドリルは加工精度や寿命が向上し、作業効率がアップします。

したがって、フッ素樹脂を加工する際には、適切なフライスやドリルを選んで作業効率を向上させることが大切です。適切な工具選びで作業効率を最大限に引き出し、効果的な加工を実現しましょう。

フッ素樹脂加工の新技術と将来展望

最新のフッ素樹脂加工技術

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

フッ素樹脂は高い温度にも耐える性質があり、さまざまな産業で広く使用されています。フッ素樹脂を効率的に加工するためには、適切なフライスやドリルを選ぶことが重要です。

まず、フッ素樹脂は熱に弱い性質がありますので、適切な冷却機能を備えた工具が必要です。また、フッ素樹脂は比較的柔らかい素材なので、刃の形状や切れ刃角度も考慮する必要があります。

例えば、フッ素樹脂の板を穴あけする場合、スパイラルフルートのドリルが適しています。このように、フライスやドリルを選ぶ際には、加工する素材の特性を理解し、適切な工具を選ぶことが重要です。作業効率化のためには、適切な工具選びがポイントとなります。

業界動向と技術革新の影響

【作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方】

作業効率を上げるためには、フッ素樹脂向けの適切なフライスとドリルを選ぶことが重要です。フッ素樹脂は熱に強く、滑りやすい性質を持つため、普通の切削工具ではうまく加工できません。ですが、専用のフライスやドリルを使用すれば、効率的に加工できます。

例えば、フッ素樹脂の特性を考慮して設計された特殊な刃先やコーティングが施された工具は、加工品質を向上させるだけでなく、工程時間も短縮することができます。このような工具を選ぶことで、作業効率が向上し、生産性が向上します。適切なフライスやドリルを選ぶことで、フッ素樹脂の加工がスムーズに行えるので、是非工具選びに注意してください。

未来のフッ素樹脂加工への期待

作業効率化の秘訣!フッ素樹脂向けフライスとドリルの選び方

作業効率を高めるためには、フッ素樹脂向けの適切なフライスやドリルを選ぶことが重要です。フッ素樹脂はその特性上、熱や摩擦に強い素材ですが、加工する際には適切な工具を使用する必要があります。

例えば、フッ素樹脂の軽量で柔らかい特性を考慮して、適切な刃先形状や刃先材質のフライスを選ぶことがポイントです。また、ドリルを使用する場合も、適切な回転数や切削速度を設定することで、効率的な加工が可能となります。

適切な工具を選ぶことで、フッ素樹脂の加工効率が向上し、品質の向上にもつながります。作業効率化を図るためには、適切なフライスやドリルの選定がカギとなります。

まとめ

フッ素樹脂を加工する際の作業効率を上げるためには、適切なフライスとドリルの選択が重要です。フッ素樹脂は機械加工が難しい素材であり、適切なツールを使わなければ、加工精度や効率が損なわれる可能性があります。フライスやドリルは適切な刃の形状や素材が必要です。これによって作業効率が向上し、材料の特性を最大限に活かすことができます。

「プロが教える!フッ素樹脂フライス加工時のビビりを防ぐテクニック」

近年、製造業においてフッ素樹脂の利用が増えてきました。特に、フライス加工においては、ビビり現象が起きることが課題とされています。しかし、その問題を解決するためのテクニックが存在します。本記事では、「プロが教える!フッ素樹脂フライス加工時のビビりを防ぐテクニック」について詳しくご紹介します。フッ素樹脂やフライス加工に携わる方々にとって、参考になる情報が満載です。ビビり現象から解放されるための秘訣を知りたい方は、ぜひ読み進めてください!

切削加工におけるビビりとは

ビビりの基本的な定義

「ビビりの基本的な定義」

フッ素樹脂をフライス加工する際のビビりとは、工具が加工対象物表面に触れて振動や音が発生する現象のことを指します。このビビりは、加工精度や加工効率に大きな影響を与える要素となります。

ビビりが発生する原因は複数ありますが、主なものは切削条件や工具の選定、工具の状態、加工物の固さなどが挙げられます。特に、フッ素樹脂のような柔らかい材料を扱う際は、適切な工具や切削条件を選ぶことが重要です。

例えば、適切な刃先や切削速度を選定することで、ビビりを抑制し、より安定した加工が可能となります。加えて、適切な加工液の使用や工具の定期的な点検などもビビりの防止に役立ちます。ビビりを避けるためには、適切な対策を講じることが肝要です。

ビビりが加工品質に与える影響

フッ素樹脂のフライス加工時にビビりが発生すると、加工品質に悪影響が及びます。ビビりが起きる原因は、主に切削条件や工具の選定にあります。例えば、適切な切削速度や切削量を設定しないと加工面に乱れが生じ、仕上がりに影響を与えます。また、正確な工具の選定や刃先の状態管理も重要です。例えば、適切な刃先処理を怠ると、切削時に摩擦が増加し、ビビりの原因となります。これらの要因に気をつけることで、フッ素樹脂のフライス加工におけるビビりを防ぐことができます。加工品質を向上させるために、適切な切削条件と工具の管理を徹底しましょう。

フッ素樹脂フライス加工とビビりの関係性

フッ素樹脂フライス加工において、ビビりが生じる原因やそれを防ぐテクニックが重要です。フッ素樹脂は軽くて耐摩耗性に優れた素材ですが、フライス加工時にビビりが発生することがあります。このビビりは工具と材料の振動が原因で、適切な切削条件や刃先形状を選ぶことで軽減できます。たとえば、刃先の角度や刃先強度を調整することで、ビビりを抑制することができます。また、適切な冷却や潤滑も重要です。ビビりを防ぐためには、フッ素樹脂の特性や加工状況を理解し、適切な対策を取ることが大切です。これらのテクニックをマスターすることで、品質の高い加工作業が可能となります。

ビビり発生の原因と対策

フライス加工中におけるビビりの原因

フッ素樹脂フライス加工時にビビりが発生する原因は様々です。まず、適切な切削条件が設定されていないことが挙げられます。切削速度や切削量、冷却方法などが適切でないと、フッ素樹脂が熱で溶けることがあり、ビビりの原因となります。また、加工途中で刃先が摩耗している場合もビビりを引き起こすことがあります。

具体例として、切削速度が速すぎるとフッ素樹脂が加熱されすぎて溶けやすくなり、ビビりが生じることがあります。逆に、切削速度が遅すぎると切りくずが詰まり、刃先が摩耗しやすくなります。このような状況では、ビビりが発生しやすくなります。したがって、適切な切削条件を設定し、刃先の状態を定期的に確認することが重要です。

切削条件の最適化によるビビり対策

フッ素樹脂のフライス加工において、ビビりを防ぐテクニックを学びましょう。切削条件の最適化は、ビビりを防ぐ上で重要です。例えば、適切な切削速度や切削深さを設定することで、加工品質が向上し、ビビりを防ぐことができます。また、適切な切削油や冷却液を使用することも効果的です。これらの工夫によって、フッ素樹脂のフライス加工時に生じるビビりを最小限に抑えることができます。ビビりが起きると加工精度が低下し、品質が損なわれる可能性があります。ですから、適切な切削条件の設定や工具の選定が重要です。ビビりを防ぐテクニックをマスターして、加工作業をスムーズに進めましょう。

工具選定の重要性とビビりの低減

フッ素樹脂フライス加工時におけるビビりを防ぐためには、適切な工具選定が重要です。フッ素樹脂は柔らかい素材であり、誤った工具や刃先の選択は加工時にビビりを引き起こす原因となります。適切な刃先や加工条件を選定することでビビりを低減できます。

例えば、適切なスピンドル速度や送り速度を設定することで、フッ素樹脂の加工品質を向上させることができます。また、適切な刃先形状や刃先材質を選ぶことも重要です。ビットの切れ味や耐久性を考慮し、適切な工具を選択することで安定した加工が可能となります。

工具選定の重要性を理解し、適切な刃先や加工条件を選択することで、フッ素樹脂フライス加工時のビビりを効果的に低減することができます。

機械加工で生じるビビりを抑えるためのポイント6選

フッ素樹脂専用工具の選択

フッ素樹脂フライス加工時のビビりを防ぐテクニックには、適切な工具選択が欠かせません。フッ素樹脂は熱や摩擦に弱い特性があり、適切な切削条件で加工する必要があります。例えば、刃先が適切に設計された専用のフライス工具を使用することでビビりを抑制することができます。このような工具は、適切な刃先形状やコーティングが施されているため、フッ素樹脂の特性に合った加工が可能となります。さらに、適切な切削速度や切削深さを設定することも重要です。過剰な切り込みや切削条件の誤設定はビビりの原因となるため、工具選択だけでなく切削条件の適切な管理も大切です。フッ素樹脂フライス加工においては、工具選択と切削条件の両方を適切に考慮することで、ビビりを防ぎながら効率的に加工を行うことが可能です。

切削速度の調整

フッ素樹脂をフライス加工する際に、ビビりを防ぐためには、切削速度の調整が重要です。フッ素樹脂は柔らかく、加工時に振動しやすい性質があります。そのため、適切な切削速度を設定することで、ビビりを最小限に抑えることができます。

例えば、低速での加工ではフッ素樹脂が溶けることがありますが、高速すぎると加工表面が荒れてしまう可能性があります。適切な切削速度を見極めるためには、加工するフッ素樹脂の種類や硬度、加工機械の性能などを考慮する必要があります。

ビビりを防ぐためには、適切な切削速度を設定し、加工時の安定性を確保することがポイントです。正確な切削速度の調整によって、きめ細やかな加工が可能となり、品質の向上にもつながります。

投入するクーラントの種類と量

近年、フッ素樹脂のフライス加工においてビビりが起こることが課題となっています。ビビりを抑制するためのテクニックを専門家が教えています。例えば、正確なカッティング条件を適用することで、ビビりを最小限に抑えることができます。また、適切な刃先の使用や適切な冷却剤の選定も重要です。フッ素樹脂は熱に敏感な素材であるため、クーラントを十分に使用することがポイントです。これらのテクニックを実践することで、フッ素樹脂フライス加工時のビビりを効果的に防ぐことが可能です。技術の進化とともに、さらなる改良が期待されるこの分野で、正しい取り組み方を身につけることが重要です。

加工パスの設計

フッ素樹脂のフライス加工時におけるビビりを防ぐためのテクニックを紹介します。フッ素樹脂は非常に滑りがよく、加工中にビビりや振動が発生しやすい特性があります。この問題を解決するためには、まず加工パスの設計が重要です。ビビりを最小限に抑えるためには、適切な切削速度や刃先半径、切り込み量などを設定する必要があります。

例えば、過剰な切り込み量や速度を設定すると、フッ素樹脂が溶けやすくなりビビりが発生しやすくなります。そのため、加工条件を適切に設定することが重要です。加工パスを慎重に計画し、適切な加工条件を設定することで、ビビりを防ぎながら効率的に加工することが可能です。

フッ素樹脂のフライス加工においては、適切な加工パスの設計がビビりを防ぐための大切なポイントとなります。

振動を抑制するための機械設定

プロが教える!フッ素樹脂フライス加工時のビビりを防ぐテクニック

フッ素樹脂のフライス加工において、ビビりを防ぐために振動を抑制する機械設定が重要です。ビビりとは、切削時に生じる振動であり、加工精度や加工品質に影響を及ぼすことがあります。

この振動を抑制するためには、適切な切削条件や刃先の加工状態を確保することが必要です。また、適切な刃物の選定や加工速度、切削深さ、切削幅なども重要です。

例えば、フッ素樹脂の特性や加工目的に合わせて適切な刃物を選ぶことで、ビビりを最小限に抑えることができます。適切な機械設定と刃物選定を行うことで、フッ素樹脂のフライス加工におけるビビりを効果的に防止できます。

ワークホルダーの安定性

フッ素樹脂は、様々な工業製品や製造プロセスで広く使用されています。特にフライス加工時におけるビビりは、品質や効率に影響を与える重要な問題です。ビビりを防ぐためには、適切なテクニックが必要です。

まず、適切な工具の選択が重要です。硬度の高い切削工具を使用することで、フッ素樹脂の加工品質を向上させることができます。また、適切な切削速度と切削量を調整することも重要です。速度が速すぎるとビビりが発生しやすくなりますので、適切な加工条件を設定することが大切です。

さらに、適切な冷却や潤滑もビビりを防ぐポイントです。冷却剤や潤滑剤を適切に使用することで、摩擦を減らし、加工品質を向上させることができます。これらのテクニックを適用することで、フッ素樹脂フライス加工時のビビりを効果的に防ぐことができます。

樹脂のマシニング加工におけるポイント

フッ素樹脂特有の加工課題

フッ素樹脂をフライス加工する際に発生するビビリ現象は、加工課題の一つです。この問題を解決するためには、適切なテクニックが必要です。一つの理由として、フッ素樹脂は熱に敏感であり、誤った設定や刃先の劣化がビビリを引き起こす可能性があります。具体的な例として、適切な冷却液の使用や工具の交換頻度の確保が挙げられます。これらの対策を講じることで、ビビリを最小限に抑え、効率的にフッ素樹脂を加工することができます。したがって、フッ素樹脂フライス加工においてビビりを防ぐためには、適切なテクニックと注意が必要です。

マシニング時の温度管理

フッ素樹脂フライス加工時におけるビビりを防ぐテクニックは、正しい温度管理が重要です。フッ素樹脂は熱に弱い性質を持ち、過剰な熱が加わるとビビりや変形を引き起こす可能性があります。したがって、適切な冷却システムを導入することが必要です。

ビビりを防ぐためには、例えば、冷却液やエアブローを使用して加工中の温度を適切に管理することが重要です。また、適切な切削速度や切削量を設定することも効果的です。これにより、フッ素樹脂の熱への反応を最小限に抑え、ビビりを防ぐことができます。

正しい温度管理を行うことで、フッ素樹脂のフライス加工時におけるビビりを効果的に防ぐことができます。適切なテクニックを取り入れることで、加工品質を向上させることができるので、注意深く対応することが重要です。

表面品質を保つための工夫

フッ素樹脂のフライス加工を行う際、ビビりを防ぐテクニックは重要です。加工時にビビりが発生すると、表面品質が悪化し、製品の仕上がりに影響を与える可能性があります。ビビりを防ぐためには、適切な切削条件を設定することが必要です。切削速度や切削量を適切に調整することで、ビビりを最小限に抑えることができます。

さらに、適切な切削工具の選定も重要です。適切な刃先形状やコーティングを選ぶことで、ビビりを防ぐだけでなく、効率的な加工を実現することができます。また、作業中に加工エリアを冷却することで、ビビりを予防することができます。

これらのテクニックを適用することで、フッ素樹脂のフライス加工時にビビりを効果的に防ぐことができます。品質を保ちながら効率的な加工を実現しましょう。

NC旋盤加工(プラスチック・樹脂)のテクニック

NC旋盤の基本操作

フッ素樹脂は機械加工時にビビりが発生しやすい特性があります。このビビりを防ぐためには、適切なテクニックが必要です。まず、フッ素樹脂のフライス加工時には適切な切削速度や刃先形状を選択することが重要です。刃先の選定が適切でないとビビりが発生しやすくなります。また、適切な切削油や冷却液の使用も重要です。これらの要素をきちんと押さえることでビビりを防ぐことができます。具体的な対策としては、切削速度を適正に設定し、刃先の交換を定期的に行うことが挙げられます。フッ素樹脂のフライス加工においては、これらのテクニックを実践することでビビりを効果的に防ぐことができます。

プラスチック・樹脂加工に適したNC旋盤の設定

フッ素樹脂は耐熱性や耐薬品性に優れた素材ですが、フライス加工時にビビりが発生することがあります。ビビりを防ぐためには、適切なテクニックが必要です。例えば、適切な切削条件を設定することが重要です。切削速度や切削量を適切に設定することで、ビビりを最小限に抑えることができます。また、適切な工具や刃先形状を選択することも効果的です。工具の選定によってビビりを軽減することができます。さらに、加工時には冷却や潤滑を適切に行うことも重要です。適切な冷却剤や潤滑剤を使用することで、ビビりを防ぐことができます。これらのテクニックを実践することで、フッ素樹脂のフライス加工時により品質の高い加工を実現できます。

フッ素樹脂加工でのNC旋盤の役割

フッ素樹脂加工でのNC旋盤の役割は非常に重要です。NC旋盤は、自動装置を使って精密な切削加工を行う機械です。フッ素樹脂は、軽くて丈夫で耐熱性に優れているため、工業製品や部品の製造に広く使用されています。NC旋盤は、フッ素樹脂を正確に形作るために必要不可欠な役割を果たします。例えば、航空機部品や医療機器など、高精度を要求される製品の加工に使用されます。NC旋盤による加工は、ビビりや歪みを防ぎ、仕上がりの品質を向上させます。フッ素樹脂加工において、NC旋盤の適切な使い方は、製品の品質と生産効率を向上させるために欠かせません。

フライス加工におけるビビりの削減方法

ビビり防止のためのフライス加工テクニック

フッ素樹脂のフライス加工時に起こるビビりを防ぐテクニックについて、専門家のアドバイスをお伝えします。フッ素樹脂は加工が難しい素材であり、ビビりが発生しやすい特性があります。そのため、ビビりを防ぐためには適切な工作機械や工具の選定が重要です。例えば、適切な刃先形状や回転数の調整などがポイントとなります。また、フッ素樹脂自体の特性を考慮しながら適切な加工方法を選択することも重要です。これらのテクニックを実践することで、ビビりを最小限に抑え、効率的な加工作業が可能となります。フッ素樹脂のフライス加工において、ビビり対策をしっかりと行うことで、品質の向上や生産性の向上が期待できます。

加工精度を高めるための工夫

フッ素樹脂を使用したフライス加工時に起こるビビりを防ぐためのテクニックを紹介します。フッ素樹脂は粘り気があり、切削時に振動しやすい特性があります。そのため、ビビりを防ぐには工夫が必要です。まず、適切な切削条件を設定することが重要です。刃先の角度や刃先形状、切削速度などを適切に調整することでビビりを軽減することができます。また、適切な冷却や潤滑も重要です。適切な冷却剤や潤滑剤を使用することで摩擦を減らし、ビビりを防ぐことができます。これらの工夫を行うことで、フッ素樹脂のフライス加工時におけるビビりを効果的に防ぐことができます。

実践的なビビり低減事例紹介

フッ素樹脂フライス加工時に生じるビビりを防ぐための実践的な事例を紹介します。ビビりが発生する原因は、切削時の振動や加工条件の適正設定不足などが考えられます。そのため、まず、適切な工具や刃先形状を選択し、適正な切削速度や切削深さを設定することが重要です。例えば、適切な冷却や潤滑を行い、振動を抑える工具の使用も有効です。

さらに、加工時の固定方法や工作機械の安定性を確保することも重要です。厳密な作業環境での作業や、定期的なメンテナンスもビビりを低減するために役立ちます。これらの実践的な対策を講じることで、フッ素樹脂フライス加工時のビビりを効果的に防ぐことができます。

湯本電機株式会社の取り組み

湯本電機のフッ素樹脂フライス加工技術

湯本電機のフッ素樹脂フライス加工技術は、ビビりを防ぐための重要なテクニックです。フッ素樹脂は、その特性から加工時にビビりやひび割れが起こりやすい素材ですが、湯本電機の熟練した技術者たちはそれを防ぐための方法を研究しました。

まず、フッ素樹脂の特性を理解することが重要です。この素材は軟らかく、熱に敏感です。そのため、適切な切削条件を設定することがビビりを防ぐ第一歩です。さらに、湯本電機では最新の工作機械を導入し、高精度な加工を実現しています。

例えば、湯本電機のフッ素樹脂フライス加工技術を活用することで、航空機部品や医療機器などの精密加工において高い品質を実現することができます。ビビりを最小限に抑え、確かな技術で製品を提供する湯本電機は、信頼できるパートナーとして注目されています。

ビビり低減に向けた最新設備と技術開発

最新の設備と技術開発により、フッ素樹脂フライス加工時のビビりを低減する取り組みが進んでいます。ビビりとは、加工時に起こる振動や不安定な状態のことで、品質や精度に影響を及ぼす可能性があります。この問題を解決するため、機械メーカーや研究機関は精密な制御システムや振動吸収装置の開発に注力しています。

例えば、新しいフライス機には高性能な振動制御システムが搭載されており、加工時の安定性が向上しています。また、特殊なコーティング技術を使用した切削工具は、フッ素樹脂の加工においてビビりを最小限に抑えることができます。これにより、品質の向上と生産効率の向上が期待されています。

最新の設備や技術によって、フッ素樹脂フライス加工時のビビりを効果的に抑制することが可能となり、製造業における品質向上に貢献しています。

顧客のニーズに応えるカスタム加工サービス

プロが教える!フッ素樹脂フライス加工時のビビりを防ぐテクニック

フッ素樹脂を用いたフライス加工において、ビビりを防ぐテクニックが重要です。ビビりは加工時に起こる振動や不安定な状態のことで、品質や効率に影響を及ぼす恐れがあります。そのため、ビビりを防ぐためには、適切な工具選びや切削条件の設定が必要です。

例えば、適切な刃先形状や切削速度を選ぶことで、ビビりを最小限に抑えることができます。また、適切な冷却や潤滑を行うことも重要です。さらに、加工品質の向上や生産性の向上を図るために、定期的なメンテナンスや切削条件の見直しも必要不可欠です。

これらのテクニックを活用することで、フッ素樹脂フライス加工時のビビりを効果的に防ぐことができます。

まとめ

フッ素樹脂を使用したフライス加工において、ビビりを防ぐテクニックが重要です。ビビりを防ぐためには、適切な切削条件を設定し、適切な工具・工法を選択することがポイントです。また、適切な冷却・潤滑を行うことで、ビビりを防ぐことができます。これらのテクニックをマスターすれば、フッ素樹脂フライス加工時におけるビビりを防ぐことができます。

プロが教えるところによれば、フッ素樹脂フライス加工時のビビりを防ぐためには、注意深く切削条件を選択し、適切な工具を利用することが重要です。また、適切な冷却・潤滑を行うことで、ビビりを効果的に防ぐことができます。これらのテクニックを駆使すれば、フッ素樹脂フライス加工時のビビりを大幅に軽減することが可能とされています。

フッ素樹脂加工に適したフライスの選び方ガイド

フッ素樹脂加工の世界では、適切なフライスの選び方が極めて重要です。緻密で正確な加工を行うためには、専用の道具を選択することが不可欠です。本ガイドでは、フッ素樹脂加工に最適なフライスの選び方について詳しく解説していきます。フッ素樹脂特有の性質や、ドリルとの違いについても触れながら、初心者から上級者まで幅広いニーズに応える情報を提供します。フライス選びで悩んでいる方、正しい道具選びのポイントを知りたい方は、ぜひこのガイドをお読みいただき、加工技術の向上に役立ててください。

フッ素樹脂加工の基礎知識

フッ素樹脂の特性とは

フッ素樹脂は耐熱性や耐薬品性に優れ、広く産業分野で利用されています。その特性を生かして加工する際には、適切なフライスを選ぶことが重要です。例えば、フッ素樹脂は硬く、加工時に熱を発生しやすいため、刃先の選択や切削速度に注意が必要です。加えて、切削油やクーラントの使用も工具寿命や仕上がりに影響を与えます。フッ素樹脂の種類や加工条件に合わせて、適切なフライスを選定することで、効率的かつ精密な加工が可能となります。フライスの選定は、加工対象の材料や形状に合わせて工夫することで、フッ素樹脂加工の品質向上につながります。

フッ素樹脂加工の産業での役割

フッ素樹脂加工は、産業界で重要な役割を果たしています。例えば、フッ素樹脂は耐熱性や耐薬品性に優れているため、食品加工業界や化学工業などで広く使用されています。フライスやドリルなどの工具を使用して、フッ素樹脂を加工する際には、適切な工具の選び方が重要です。

なぜなら、フッ素樹脂は一般的なプラスチックよりも硬く、熱に強い特性があるため、通常の工具ではうまく加工できないことがあります。例えば、硬さに耐えられる適切なフライスを選ぶことで、効率よくフッ素樹脂を加工することができます。

そのため、フッ素樹脂加工を行う際には、適切なフライスやドリルを選ぶことが重要です。適切な工具を選ぶことで、作業効率が向上し、品質の向上にもつながります。

フッ素樹脂の種類と特徴:PTFEとPCTFE

フッ素樹脂加工に適したフライスの選び方ガイド

フッ素樹脂とは、高い耐熱性や耐薬品性を持つ特殊な樹脂の一種です。フッ素樹脂を適切に加工する際には、適したフライスを選ぶことが重要です。理由は、フッ素樹脂は一般的な樹脂と異なり、加工性が特殊であるためです。

例えば、PTFE(テフロン)は低摩擦性や非粘着性があり、耐熱性も優れています。一方、PCTFEは高いガスバリア性を持ち、化学的に安定しています。これらの特徴を活かすためには、適切なフライスを使用することで、精密な加工が可能となります。

したがって、フッ素樹脂を効果的に加工するためには、PTFEやPCTFEといった特性に合わせた適切なフライスを選んで使用することが重要です。

フッ素樹脂のフライス加工技術

フライス加工とは

フライス加工とは、金属やプラスチックなどの素材を形作るための加工方法です。フライス盤と呼ばれる機械を使用して、素材を切削しながら所定の形状や寸法を作り出します。この加工方法は精密で複雑な形状を作ることができるため、フッ素樹脂の加工にも適しています。

フッ素樹脂は耐熱性や耐薬品性に優れているため、さまざまな産業で利用されています。例えば、医療機器や食品加工機器、自動車部品などに広く使われています。フライス加工を行う際には、適切な切削条件や工具の選定が重要です。

フライス加工でフッ素樹脂を加工する際には、適切な切削速度や刃先形状を選ぶことがポイントです。加工条件を適切に設定することで、きれいな仕上がりや高い精度を実現することができます。フライス加工の技術を習得することで、さまざまな産業で活躍することができるでしょう。

フッ素樹脂製品の精度を決めるフライス加工技術のポイント

フッ素樹脂製品の精度を決めるフライス加工技術のポイント

フッ素樹脂製品を製造する際に重要なのが、適切なフライス加工技術を選択することです。例えば、フライス加工を行う際には、適切な切削条件を設定することが重要です。切削速度や切削量などを適切に調整することで、フッ素樹脂の精度を高めることができます。

さらに、切削工具の選定もポイントです。硬度や耐熱性に優れた切削工具を使用することで、フッ素樹脂の加工精度を向上させることができます。例えば、適切なドリルを使用することで、フッ素樹脂製品の穴あけ加工をスムーズに行うことができます。

以上のポイントを押さえながら、適切なフライス加工技術を選択することで、フッ素樹脂製品の精度向上につながります。

フライス加工で差をつけるPCTFEフッ素樹脂の加工方法

フッ素樹脂加工に適したフライスの選び方ガイド

フライス加工で差をつけるPCTFEフッ素樹脂の加工方法には、適切なフライスの選択が重要です。PCTFEフッ素樹脂は高い耐熱性や化学耐性を持ち、様々な産業で幅広く使用されています。例えば、航空宇宙産業や医療機器産業での重要な材料として活躍しています。

しかし、このような特性を生かすためには適切な加工が必要です。フライス加工はその一つであり、PCTFEフッ素樹脂にとって適した切削条件や適切なフライスの種類を選ぶことが重要です。例えば、PCTFEフッ素樹脂は熱に敏感な材料であるため、適切な冷却方法を用いながら加工することが必要です。

このように、適切なフライスを選ぶことで、PCTFEフッ素樹脂の性能を最大限に引き出し、効率的な加工を実現することができます。

フッ素樹脂PTFEのフライス加工方法

PTFEフライス加工の基本手順

PTFEフライス加工は、耐熱性や耐薬品性に優れたフッ素樹脂を加工する際に重要です。フライス機を選ぶ際には、高速回転や精密加工が可能な機種が適しています。例えば、XYZ-ManufacturerXのフライス機は、精度が高く、耐久性があるため、PTFE加工に最適です。その他にも、切削速度や刃先の形状にも注目しましょう。切削速度が早すぎるとフッ素樹脂が焼けてしまう可能性があります。また、適切な刃先の形状を選ぶことで、きれいな仕上がりを実現できます。以上のポイントを考慮してフライス機を選ぶことで、効率的で高品質なPTFEフライス加工が可能となります。

加工精度を高めるための工夫

フッ素樹脂加工に適したフライスの選び方ガイド

フッ素樹脂の加工精度を高めるためには、適切なフライスを選ぶことが重要です。フライスは工具の一種で、回転させながら加工物を削る際に使用します。フッ素樹脂は硬くて割れやすい性質があるため、適切なフライスを選ぶことで加工品質を向上させることができます。

例えば、フッ素樹脂を精密に加工したい場合は、刃先が鋭利であるフライスを選ぶことが重要です。さらに、適切な刃先の形状や角度を選定することで、加工精度を高めることができます。

フッ素樹脂加工において、正しいフライスを選ぶことは高い加工精度を実現するために欠かせません。適切なフライスを使用することで、効率よく加工を行い、品質向上につなげることができます。

加工業者が知るべきPTFEの特性と対策

フッ素樹脂は耐熱性や耐薬品性に優れ、様々な産業で幅広く利用されています。フッ素樹脂を加工する際に重要なのが適切なフライスの選択です。フライスは工具の一種で、フッ素樹脂を削る際に使用されます。

まず、フライスを選ぶ際には、フッ素樹脂の特性を理解することが重要です。PTFE(ポリテトラフルオロエチレン)は非常に滑りやすい性質を持ち、熱や摩擦によって変形しやすいため、適切なフライスを選ぶことで加工効率を向上させることができます。

例えば、ハイス製のフライスは一般的なフッ素樹脂加工に適しており、高速加工にも適しています。また、コバルト合金製のフライスは耐摩耗性に優れており、長時間の加工作業に適しています。

フッ素樹脂を効率的に加工するためには、適切なフライスを選択し、正しい加工条件を設定することが重要です。これにより、品質の向上や生産効率の向上が期待できます。

フッ素樹脂加工に適したフライスの選び方

フライス選定の基準

フッ素樹脂加工に適したフライスの選び方ガイド

フッ素樹脂を使用する際には、フライスの選定が重要です。フライスを選ぶ際の基準として、まずは加工物の材質や形状に合った適切な刃先形状を選ぶことがポイントです。たとえば、硬い材料には適した刃先形状があります。

また、フッ素樹脂の特性を考慮して、刃先コーティングが施されたフライスを選ぶと加工精度が向上します。例えば、フッ素樹脂の軽快なカットに適したフライスを選ぶことで効率的に加工が行えます。

さらに、切削速度や切りくず排出などの加工条件に合ったフライスを選ぶことで、安定した加工が可能となります。こうしたポイントを考慮して、フッ素樹脂加工に適したフライスを選ぶことが大切です。

フッ素樹脂専用フライスの種類と特徴

フッ素樹脂を加工する際に適したフライスを選ぶ際には、適切な種類と特徴を理解することが重要です。フッ素樹脂専用のフライスには、切削能力が高い特徴があります。これは、フッ素樹脂が熱に対して非常に敏感であるため、高速での切削が必要とされるからです。

例えば、ポリテトラフルオロエチレン(PTFE)は一般的なフッ素樹脂であり、熱に対して非常に安定しています。しかし、切削時には熱が発生しやすく、適切なフライスを使用しないと、表面の品質が損なわれる可能性があります。

そのため、フッ素樹脂を効率的に加工するためには、フッ素樹脂専用のフライスを選ぶことが重要です。適切なフライスを選ぶことで、高品質な加工が可能となり、生産性向上につながります。

フライスとドリルの使い分け

フッ素樹脂の加工において、フライスとドリルの適切な使い分けが重要です。フライスは主に平面や曲面を切削する際に使用される工具であり、複雑な形状を加工する際に効果的です。一方、ドリルは穴を開ける際に使用され、精度よく穴加工を行うことができます。

例えば、フッ素樹脂製のパネルを加工する際、フライスを使用して複数の穴を正確に加工することができます。一方、同じパネルに一つの大きな穴を開ける際にはドリルを使用することで効率的に作業を進めることができます。

したがって、フッ素樹脂の加工においては、作業内容に合わせて適切にフライスとドリルを使い分けることが重要です。適切な工具の選択と使い方により、効率よく高品質な加工が可能となります。

PCTFEフライス加工の実践

加工前の準備と注意点

フッ素樹脂を加工する際に重要なのは、フライスの選び方です。フライスは、樹脂をしっかりと加工するための工具です。適切なフライスを選ぶことで、作業効率を上げることができます。例えば、フッ素樹脂は硬い性質を持っているため、適切な刃先形状や材質を選ぶことが重要です。

フッ素樹脂加工に適したフライスを選ぶためには、まずは樹脂の性質を理解することが大切です。次に、刃先の形状や回転数などの条件を考慮して適切なフライスを選びましょう。これにより、加工品質を向上させることができます。

適切なフライスの選択は、作業効率や加工精度に影響を与えるため、十分な準備と注意が必要です。フッ素樹脂加工を成功させるために、適したフライスの選び方をしっかりと把握しましょう。

PCTFEフライス加工のステップバイステップ