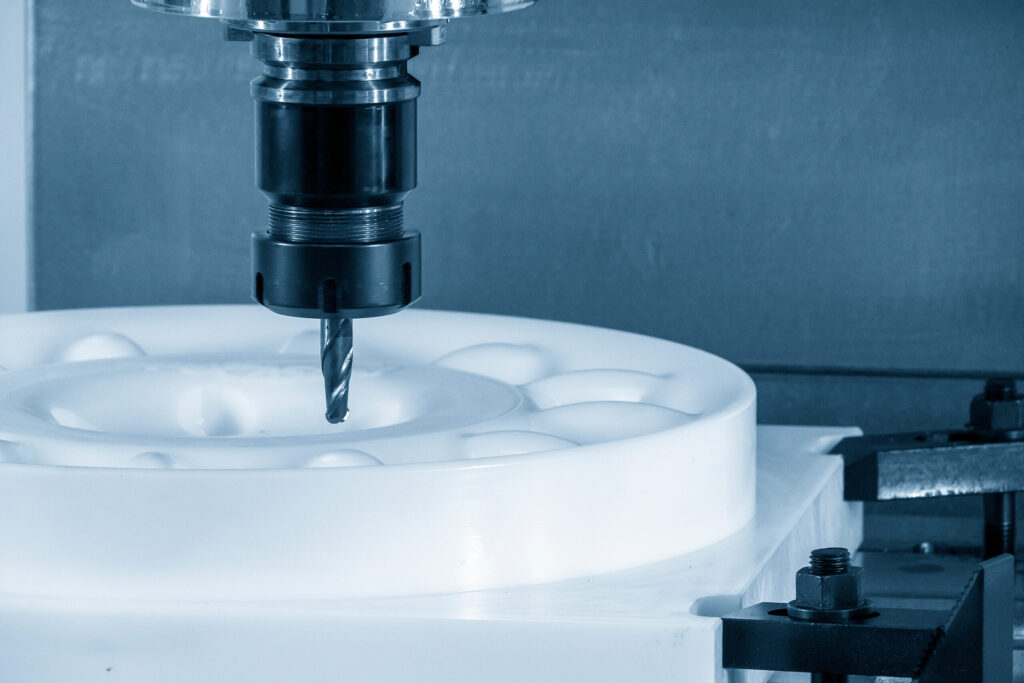

加工技術 column

PCTFE内径加工のコツ!旋盤での正確な加工方法

PCTFE内径加工に挑戦したことはありますか?旋盤での正確な加工方法を学ぶことは、熟練の技術と精密さが求められる作業です。内径加工のコツを知ることで、素材の特性を最大限に活かし、品質の高い製品を生み出すことが可能となります。本記事では、PCTFEの内径加工に焦点を当て、効果的な加工方法やポイントを詳しく解説していきます。さあ、正確な加工のためのヒントをつかんで、技術を磨きましょう!

PCTFE内径加工の基礎知識

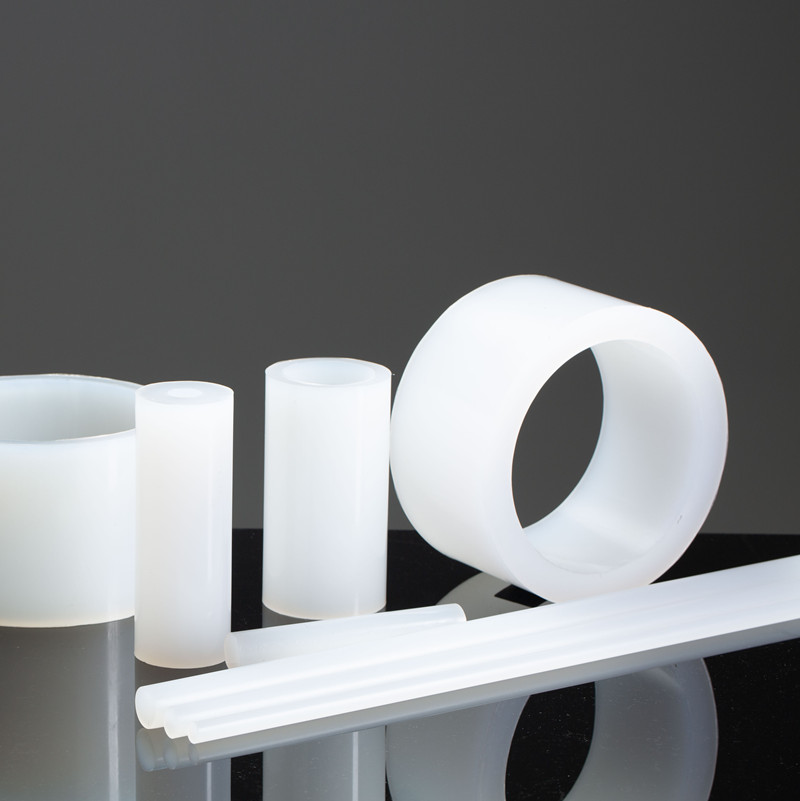

PCTFEとは

PCTFEは、ポリクロロトリフルオロエチレンの略称であり、耐熱性や耐薬品性に優れた特性を持つフッ素系樹脂の一種です。このPCTFEを旋盤で内径加工する際のコツは、正確な加工方法を知ることが重要です。内径加工においては、適切な切削速度や刃先加工角、切削深さなどのパラメーターを

PCTFEの特性と加工の優位性

PCTFEは、高い耐候性や化学耐性を備えた特性を持っています。このため、さまざまな産業で幅広く使用されています。PCTFE内径加工をする際には、旋盤を使用することが一般的です。旋盤を使用することで、精密かつ効率的に加工が行われます。内径加工の際には、加工速度や切削深さなどを適切に設定することが重要です。例えば、適切な工具を選択し、適切な切削速度を調整することで、綺麗な内径加工が可能となります。また、切削液を使用して加工精度を高めることも大切です。これらのポイントを押さえることで、PCTFE内径加工をより正確に行うことができます。

旋盤加工とは

PCTFE内径加工とは、旋盤を使用して精密に加工する方法です。PCTFEは耐熱性や耐薬品性に優れた素材であり、その内径を正確に加工することは重要です。旋盤は、素材を回転させながら切削工具で形を整える機械です。内径加工では、適切な切削速度や切削深さを設定することがポイントです。例えば、PCTFE製の部品を作る際には、旋盤操作に慣れた熟練者が作業を行うことが重要です。正確な加工ができることで、部品の品質が向上し、信頼性が高まります。これにより、製品の性能が向上し、顧客満足度も向上します。PCTFE内径加工は、製造業において欠かせない技術であり、その適切な方法をマスターすることが重要です。

内径加工の基本

PCTFE内径の加工は、旋盤を使用して行います。この正確な加工方法にはいくつかのコツがあります。まず、内径加工を行う際には、工具の適切な選択が重要です。切削速度や切削量を適切に設定することで、PCTFE素材を効果的に加工できます。さらに、適切な冷却液の使用も欠かせません。冷却液は加工時に発生する熱を逃がし、加工精度を高める役割を果たします。

具体的な例として、工具の適切な使用法や刃先の状態管理が挙げられます。定期的なメンテナンスを行い、刃先を鋭利な状態に保つことが加工精度を保つために重要です。このような細かな点に気を配ることで、PCTFE内径加工をより効果的に行うことができます。

したがって、正確な内径加工を行うためには、適切な工具の選択とメンテナンス、冷却液の使用が欠かせません。これらのポイントを押さえることで、PCTFE素材の内径加工をスムーズに進めることができます。

PCTFE旋盤加工の準備

加工前の材料選定

PCTFE内径加工のコツ!旋盤での正確な加工方法

内径加工において、材料選定は重要なステップです。PCTFE(ポリクロトリフルオロエチレン)は、機械加工が困難な素材として知られていますが、旋盤を使用することで正確な加工が可能です。

まず、加工前に適切な材料を選定することがポイントです。PCTFEは耐熱性や耐薬品性に優れているため、高温環境や薬品に接する部品に適しています。例えば、医療機器や化学プラントの部品などに利用されています。

そのため、内径加工を行う際には、PCTFEの特性を理解し、旋盤を使った正確な加工を心掛けることが重要です。適切な工具や切削条件を選定し、慎重に加工を行うことで、高品質な部品が製造できます。

加工機械の選定:NC旋盤の利点

PCTFE内径加工のコツ!旋盤での正確な加工方法

PCTFE内径加工を行う際には、正確な加工方法が重要です。旋盤を使用するとき、まずはじめに、正確な寸法を測定し、加工目標を明確に設定します。その後、適切な切削速度と切削量を選択し、加工を開始します。内径加工においては、切削刃の適切な設定や工具の状態管理も大切です。

例えば、PCTFEの内径加工においては、材料の特性や硬さを考慮した適切な工具選びが必要です。また、加工中には常に加工状況を確認し、必要に応じて修正を行うことも重要です。これらのコツを押さえることで、旋盤を使用したPCTFE内径加工をより効果的に行うことができます。

切削工具の選択

PCTFE内径加工のコツ!旋盤での正確な加工方法

PCTFE内径加工において、旋盤を使用することで正確な加工が可能です。まず、加工の理由として、PCTFEの特性を考慮する必要があります。PCTFEは非常に耐熱性が高く、耐薬品性も優れています。そのため、内径加工の際には切削工具の選択が重要です。

特定の例を挙げると、PCTFE内径加工においては、硬質合金やダイヤモンドコーティングされたツールが効果的です。これらのツールを使用することで、高い精度で内径を加工することができます。

結論として、PCTFE内径加工を行う際には、適切な切削工具を選択し、旋盤を正確に操作することが重要です。これにより、高品質な加工が可能となります。

加工パラメータの設定

PCTFE内径の加工方法を正確に行うためには、旋盤における加工パラメータの設定が重要です。まず、適切な切削速度と送り速度を設定することがポイントです。これにより、材料が適切に削られ、正確な内径が得られます。また、適切な刃物の選択も重要であり、硬度や刃先の形状などを考慮して適切な刃物を選定する必要があります。さらに、クーラントの使用や適切な加工条件の確保も加工精度向上につながります。

例えば、PCTFEの内径加工において、適切な切削速度と適切な刃物を使用することで、滑らかで精度の高い内径加工が可能となります。これにより、製品の品質向上や加工効率の向上が期待できます。内径加工においては、加工パラメータの設定が正確であることが、高精度加工を実現する鍵となります。

PCTFE内径加工の手順

初期加工の段取り

PCTFE内径加工のコツ!旋盤での正確な加工方法

内径加工を効率的かつ正確に行うためには、初期加工の段取りが重要です。正確な加工を行うためには、以下のポイントに注意する必要があります。

まず、加工前に材料の特性や加工方法を理解することが重要です。PCTFEの特性を把握し、旋盤を使用した内径加工の基本的な手順を理解することで、効果的な作業が可能となります。

次に、加工時には適切なツールと切削条件を選定することがポイントです。適切なツールを使用し、適切な切削速度や切りくず排出方法を選択することで、素材への負担を最小限に抑えながら正確な加工を行うことができます。

これらのポイントに留意しながら、初期加工の段取りをしっかりと行うことで、PCTFE内径加工をより効率的に行うことができます。

粗加工から仕上げ加工への移行

PCTFE内径加工のコツ!旋盤での正確な加工方法

内径加工では、粗加工から仕上げ加工への移行が重要です。きめ細かな仕上げを得るためには、正確な加工が不可欠です。旋盤を使用する際には、特に注意が必要です。最初に粗加工を行い、次に仕上げ加工へと進んでいくことで、高品質な内径加工が可能となります。

例えば、PCTFEの内径加工では、旋盤を使用して加工を行います。粗加工では適切な切削速度や切り屑管理に注意し、仕上げ加工では加工精度を重視しながら進めていきます。このように段階を踏んで進めることで、内径加工における高い精度を実現できます。

正確な加工方法を守りながら、段階的に作業を進めることで、PCTFE内径加工において理想的な成果を得ることができます。

内径加工の精度を高めるテクニック

PCTFE内径加工において、旋盤を使用した正確な加工方法が重要です。内径加工の精度を高めるためには、しっかりとしたコツが必要です。まず、正確な加工を行うためには、適切な工具の選択が不可欠です。工具の選定は加工する材料に応じて行い、正確な内径加工を実現します。さらに、適切な切削速度や切削量を設定することも重要です。このような細かな設定が加工精度に直結します。例えば、PCTFEのような素材を扱う際には、適切な加工条件を把握することが肝要です。正確な内径加工を行うことで、製品の品質を高めることができます。旋盤を使った内径加工は、細かな工夫と正確なテクニックが要求される作業の一つです。

加工中のトラブルシューティング

PCTFE内径加工は、旋盤を使用した正確な加工方法が重要です。内径加工においては、材料の性質や旋盤の設定に気を配る必要があります。例えば、PCTFEの特性を考慮して適切な切削速度と切削深さを設定することが重要です。

正確な内径加工を行うためには、工具の選択や切削液の利用も重要です。適切な工具を選び、適量の切削液を使用することで、加工精度が向上します。さらに、加工中にトラブルが発生した場合は、適切に対処することが重要です。

熟練した技術と正確な設定によって、PCTFE内径加工を効率的かつ正確に行うことが可能です。旋盤を使用した内径加工は、材料の特性を理解し、適切な対策を講じることで、高品質な加工が実現できます。

PCTFE旋盤加工のポイント

材料特有の加工ポイント

旋盤を使用してPCTFEの内径を加工する際のポイントをご紹介します。PCTFEは融点が高い特性を持つため、正確な加工が求められます。正確な内径加工を行うためには、適切な切削速度と切削量が重要です。切削速度を適切に設定し、刃物の適切な角度での加工を行うことで、内径の精度を高めることができます。

また、加工中に適切な冷却を行うことも重要です。冷却を怠ると加工過熱による変形や割れのリスクが高まります。適切な冷却液を使用し、加工中に適度な冷却を行うことで、PCTFEの内径を正確に加工することができます。

以上が、PCTFE内径加工におけるポイントです。正確な加工を行うためには、切削速度、切削量、そして適切な冷却が重要です。これらのポイントを押さえて、旋盤でPCTFEの内径加工を行いましょう。

株式会社ケイプラビジョンのPTFE切削加工事例

PCTFE内径加工のコツ!旋盤での正確な加工方法

PCTFE内径加工は、正確さが重要です。旋盤を使うと効果的な加工が可能です。まず、加工の理由は材料の硬度と粘り気です。PCTFEは加工が難しい素材であり、高い粘り気があるため、正確な手順が求められます。

例えば、適切な切削速度や刃物の選択が重要です。切削速度が速すぎると材料が溶けたり、逆に遅すぎると刃物が摩耗します。また、適切な刃物を選ぶことでスムーズな加工が可能です。

このように、PCTFE内径加工は慎重なアプローチが必要です。適切な工具や手順を選択することで、旋盤を使った正確な加工が実現できます。

湯本電機株式会社のNC旋盤加工事例

PCTFE内径加工のコツ!旋盤での正確な加工方法

PCTFE内径加工は、高い精度と技術が求められる作業です。旋盤を使用してこの作業を行う際には、正確な加工方法が重要です。例えば、適切な切削速度や切削量を設定することがポイントです。材料の性質や硬度に合わせて適切な工具や刃先を選ぶことも必要です。

さらに、内径加工の際には適切な冷却方法を選択することも重要です。加工中に熱が発生しやすい材料の場合、適切な冷却を行うことで加工精度を保つことができます。

正確な加工を行うためには、操作者の技術や経験も欠かせません。熟練した操作者が適切な加工条件を設定し、確実に加工を行うことが重要です。これらのポイントに注意を払いながら、PCTFE内径加工を行うことで、高品質な部品を製作することが可能となります。

加工精度を左右する要因

P C T F E材料を使用した製品の内径加工は、旋盤を使用する際に正確さが重要です。加工精度を左右する要因はさまざまで、最も重要なのは工具の選択と加工条件の適切な設定です。たとえば、P C T F Eは熱に強い素材であり、高温でも安定した性能を発揮します。そのため、適切な切削速度や切削深さを設定することが不可欠です。加えて、旋盤の刃先の状態や加工時の冷却方法も精度に影響します。これらの要素をバランスよく考慮しながら作業を行うことで、P C T F E材料の内径加工において高い精度を実現できます。加工時には細心の注意を払い、正確な加工方法を心掛けましょう。

樹脂切削加工との比較

PCTFEとPTFE(テフロン)の加工の違い

PCTFE内径加工のコツ!旋盤での正確な加工方法

PCTFEとPTFE(テフロン)の加工方法にはいくつかの違いがあります。PCTFEは、高い機械的性質を持つポリクロロトリフルオロエチレン樹脂であり、内径加工の際には正確な加工が求められます。一方、PTFEは熱や摩擦に強いテフロン樹脂であり、加工時には注意が必要です。

PCTFEの内径加工では、旋盤を使用して正確な寸法を保つことが重要です。加工時には、適切な切削速度や刃先形状を選択し、適切なクーラントを使用することがポイントです。また、作業中には加工表面のクリーニングや仕上げ作業を丁寧に行うことで、高品質な製品が作られます。

PCTFE内径加工においては、正確な加工手法と注意深い作業が重要です。これらのポイントを押さえて、旋盤を使ったPCTFEの内径加工をマスターしましょう。

PFA・PVC・ゴム等他樹脂の加工特性

【PCTFE内径加工のコツ!旋盤での正確な加工方法】

PCTFEの内径加工において重要なポイントを紹介します。旋盤を使用した正確な加工方法を理解することが肝要です。まず、PCTFEは非常に硬い材料であり、正確な内径を加工するには適切な工具と適切な切削条件が必要です。例えば、適切な切削速度と切削深さを設定することが重要です。また、切削時には適切な冷却液を使用して過熱を防ぐことも大切です。これらの注意点を守ることで、PCTFEの内径加工をより効率的かつ精密に行うことができます。内径加工においては、正確さと品質を重視し、適切な工具と条件を選択することが成功のカギとなります。

樹脂スリーブのNC自動旋盤加工

PCTFE内径加工のコツ!旋盤での正確な加工方法

PCTFE内径加工を行う際には、正確な加工方法が重要です。旋盤を使用する場合、まずは加工の理由を確認しましょう。PCTFEは耐化学性に優れ、絶縁性が高い特性を持つため、産業分野で幅広く使用されています。内径加工においては、精度と微細さが求められることが多いです。

具体的な例を挙げると、PCTFE製のバルブやポンプ部品などがあります。これらの部品は、正確な内径加工が必要とされるため、旋盤を使用して高精度な加工を行います。加工の際には、適切な工具や切削条件を設定し、スピンドル速度や切削速度を調整することが重要です。

以上がPCTFE内径加工のコツとなります。正確な加工方法を習得することで、高品質な部品を製造することができます。

PCTFE内径加工の完成度を高めるコツ

正確な内径加工のためのチェックリスト

PCTFE内径加工において、旋盤を使用した正確な加工方法を確立するためには、いくつかの重要なポイントを押さえる必要があります。まず、内径の寸法を明確に把握し、正確な数値に基づいて加工を行うことが重要です。次に、切削工具の適切な選択と設定も欠かせません。適切な刃先形状や刃先半径を選択し、適切な切削速度と送り速度を設定することで、精度の高い加工が可能となります。

さらに、適切な冷却液の使用や適切な加工条件の選択も重要です。例えば、PCTFEは熱に敏感な材料であるため、適切な冷却を行いながら加工を行うことが大切です。これらのポイントを遵守することで、旋盤を使用したPCTFE内径加工において、高品質で正確な加工を実現することができます。

加工誤差を最小限に抑える方法

PCTFE内径加工のコツ!旋盤での正確な加工方法

内径加工において、加工誤差を最小限に抑えるためには、正確な作業が重要です。旋盤を使用する際には、まず正しい切削工具を選択しましょう。切削工具の選定によって、加工精度や仕上がりに大きな影響を与えます。

次に、加工速度や切削深さを適切に設定することも重要です。適切な加工条件を設定することで、内径加工における誤差を最小限に抑えることができます。例えば、PCTFEのような難削材料を用いる場合は、より細かな調整が求められます。

最後に、加工過程で作業を確認しながら進めることもポイントです。適切な工具や条件設定が行われているかを常に確認し、必要に応じて修正を加えることで、正確な内径加工を実現できます。正確な作業によって、品質の向上や効率化が期待できます。

長期的な精度維持のための保守

PCTFE内径加工のコツ!旋盤での正確な加工方法

PCTFEの内径加工を正確に行うためには、長期的な精度維持が重要です。旋盤を使用した内径加工は、特に精密な作業が求められます。切削時には、適切な回転速度や切削深さを選定することがポイントです。

理由は、PCTFEのような高性能プラスチックは、熱や摩擦により変形する可能性があるため、正確な加工が必要とされます。加工時には、適切な工具や冷却液を使用し、過度な摩擦や熱を防ぐことが重要です。

具体的な例として、切削時に適切な刃先角度や切削速度を選定することで、内径加工の精度を向上させることができます。また、適切な真円度を保つために、切削工程の中で定期的に寸法測定を行うことも重要です。

以上のポイントを抑えることで、PCTFE内径加工における正確な加工方法を実践し、長期的な精度維持を実現することができます。

PCTFE材料の旋盤加工におけるFAQ

加工時の一般的な質問とその答え

PCTFE内径加工のコツ!旋盤での正確な加工方法

PCTFE内径加工において重要なポイントは、正確さと細やかさです。旋盤を使用する際には、きめ細かな加工を心がけることが必要です。例えば、加工する材料によって適切な切削速度や刃具の選択が異なります。また、加工中には適切な冷却液を使用して、材料や機械の過熱を防ぐことも大切です。

内径加工の成功例として、PCTFE製の精密部品を生産する企業があります。彼らは高度な技術と丹念な作業を通じて、内径加工において高い精度を実現しています。これらの例からも、正確な内径加工が製品の品質向上につながることが分かります。

したがって、PCTFE内径加工を行う際には、適切な設備と技術を備えることが不可欠です。正確な加工方法をマスターすることで、優れた製品を生産することが可能となります。

加工に関するトラブルと対処法

PCTFE内径加工のコツ!旋盤での正確な加工方法

PCTFE内径の加工においてトラブルが発生することがありますが、その対処法を紹介します。例えば、旋盤での加工において、適切な工具や切削条件を選定することが重要です。加工速度や切削深さなどを適切に設定することで、高精度な加工が可能となります。

さらに、内径加工においては適切な冷却や潤滑も欠かせません。適切な冷却を行うことで、加工時に生じる摩擦や熱の影響を最小限に抑えることができます。

また、正確な測定器具を使用して加工精度を確認することも重要です。内径の寸法に関する正確な測定を行うことで、加工の品質を確保することができます。

これらの対処法を適用することで、PCTFE内径加工におけるトラブルを最小限に抑え、正確な加工を実現することができます。

加工後の仕上げと検査ポイント

PCTFE内径加工を行う際のコツをお伝えします。旋盤を使用して正確な加工をするためには、まずはじめに正確な計測が重要です。加工する内径のサイズを確認し、加工後の仕上がりをイメージします。次に、適切な工具を選びます。PCTFEは加工が難しい素材の一つですので、適切な切削速度や切削量を設定することが重要です。また、冷却液を使いながら加工することで素材の熱を逃がし、精度を保つことができます。最後に、加工後は仕上げと検査を行います。内径の平滑さや寸法が正確かどうかを確認し、必要に応じて修正を行います。これらのポイントを押さえてPCTFE内径加工を行うと、正確な仕上がりが得られます。

まとめ

PCTFE材料は、高い耐薬品性や耐熱性を持ち、内径加工に適しています。旋盤を使用する際には、正確な加工が求められます。材料の特性を考慮しながら、刃具の選定や切削条件を適切に設定することが重要です。内径加工においては、材料の特性や旋盤の操作方法を理解した上で、安定した加工を行うことがコツです。

プロが教える!PCTFEを旋盤で加工する際のテーパー技術ガイド

プロが教える!PCTFEを旋盤で加工する際のテーパー技術ガイドへようこそ。旋盤を使ったPCTFEの加工において、テーパー技術は非常に重要です。このガイドでは、そのテクニックについて詳しく解説しています。PCTFEは高性能な素材であり、その特性を最大限に引き出すためには正確な加工が欠かせません。ここでは、プロのノウハウを参考に、旋盤を使ったPCTFEのテーパー加工について理解し、スキルを磨いていきましょう。

PCTFEとは:基本概要

PCTFEの物質特性

PCTFEは、非粘着性、耐薬品性、および耐熱性を持つフッ素樹脂の一種です。この特性を活かして、PCTFEは幅広い産業で使用されています。例えば、PCTFEは医療機器や航空機部品、電子機器などの製造に利用されています。旋盤加工において、PCTFEを加工する際に重要なのがテーパー技術です。テーパー技術を使用することで、PCTFEの加工精度や表面仕上げを向上させることができます。旋盤操作において、正確なテーパー角度や切削速度を適切に設定することが重要です。 PCTFEの特性を最大限に活かすためには、テーパー技術をマスターすることが不可欠です。

PCTFEの産業での利用例

PCTFEの産業での利用例は、幅広い分野で見られます。PCTFEは高い耐久性と耐化学性を持つため、化学産業や医療機器の製造において重要な役割を果たしています。例えば、PCTFEは薬品や溶剤に耐性があり、再利用可能な容器や配管の製造に使用されています。また、医療機器では生体適合性が高く、インプラントや手術器具などにも利用されています。

さらに、航空宇宙産業でもPCTFEは重要な素材として使用されています。その耐熱性や電気絶縁性から、航空機の電子部品や配線に採用されています。このように、PCTFEは様々な産業で幅広く活用され、その特性によってさまざまな分野で重要な役割を果たしています。

PCTFEと他のフッ素樹脂の比較

PCTFEと他のフッ素樹脂を比較すると、PCTFEは高い熱安定性、化学的安定性、低い摩擦係数を持っています。これにより、PCTFEは極低温や高温での使用に適しており、化学薬品にも強い素材として注目されています。たとえば、航空宇宙産業では、PCTFEはOリングやバルブシートなどの高い耐久性が求められる部品に使用されています。その他にも、医療機器や半導体製造産業においてもPCTFEの特性が活かされています。高い機能性と信頼性を求める産業分野での利用が期待されるPCTFEは、他のフッ素樹脂と比較しても優れた特性を持つことが分かります。

PCTFE旋盤加工の基礎

旋盤加工とは

プロが教える!PCTFEを旋盤で加工する際のテーパー技術ガイド

旋盤加工とは、金属やプラスチックなどの素材を削り出す技術のことです。PCTFEは高性能な素材で、旋盤加工にはテーパー技術が必要です。例えば、PCTFE製の部品を正確に加工するためには、旋盤操作に熟練した技術が求められます。テーパー加工は部品の形状や寸法を正確に作るために重要です。

PCTFEの特性を活かすためには、旋盤操作の技術だけでなく、素材特性を理解することも大切です。テーパー加工を行う際には、素材の特性を考慮しながら適切な加工条件を設定する必要があります。

こうしたテクニカルな要素を理解し、テーパー技術を習得することで、PCTFEを旋盤で効果的に加工することが可能となります。

PCTFE材料を使った旋盤加工の利点

PCTFE材料を使った旋盤加工には、さまざまな利点があります。まず、PCTFEは化学的に安定しており、耐薬品性に優れています。これは、厳しい環境下で使用される部品や機器に最適です。さらに、PCTFEは高い耐熱性を持ち、低温から高温まで幅広い温度範囲で安定した性能を発揮します。これにより、様々な産業分野で幅広く活用されています。

例えば、航空宇宙産業では、PCTFE製の部品が耐久性と信頼性を提供し、高い要求水準を満たしています。また、医療機器や半導体製造などの分野でも、PCTFEの優れた特性が重要な役割を果たしています。これらの利点から、PCTFEは旋盤加工において広く利用されており、高品質な部品の製造に貢献しています。

PCTFE旋盤加工に適した工具選定

PCTFE(ポリクロロ三フッ化エチレン)を旋盤で加工する際に重要なポイントは、適切な工具の選定です。PCTFEは非常に硬く、熱や化学薬品にも強い特性を持っています。したがって、適切な工具を選ぶことが加工品質を高める鍵となります。

PCTFEを効果的に加工するためには、硬度や耐熱性に優れた工具が必要です。例えば、ポリ結晶ダイヤモンドや超硬合金製の工具が適しています。これらの工具はPCTFEの硬さに対応し、正確で精密な加工を可能にします。

適切な工具を選定することで、PCTFEの旋盤加工において高い精度と効率を実現できます。工具選びを適切に行うことで、製品の品質向上や加工時間の短縮につながります。工具選定には注意を払い、PCTFE加工の効率化に役立てましょう。

PCTFEテーパー加工技術の紹介

テーパー加工の基本

PCTFEは高性能な素材であり、旋盤による加工時にはテーパー技術が重要となります。テーパー加工は、加工物の端部を丸く研磨する技術であり、高精度な仕上がりを実現します。例えば、PCTFE製の部品にテーパーを施すことで、摩擦が減少し、耐摩耗性が向上します。

PCTFEの特性を最大限に生かすためには、旋盤操作者が正確なテーパー技術を習得する必要があります。そのためには、適切な工具の選択や加工速度の調整が欠かせません。また、加工中の温度管理も重要であり、適切な冷却を行うことで部品の品質が向上します。

つまり、PCTFEを旋盤で加工する際には、テーパー技術を正しく理解し、適切に適用することが重要です。これにより、部品の精度や耐久性を向上させることができます。

PCTFEテーパー加工の手順

PCTFE(ポリクロロトリフルオロエチレン)を旋盤で加工する際のテーパー技術ガイドを学びましょう。PCTFEは非常に耐久性が高く、化学的に安定しているため、さまざまな産業で使用されています。テーパー加工は、PCTFEを正確に仕上げるための重要な工程です。

まず、テーパー加工を行う際には、正しいカッティングツールを選択することが重要です。適切なツールを選ぶことで、作業効率が向上し、品質の向上が期待できます。テーパー加工には、適切なスピードや切削量も重要です。

具体的な例を挙げると、PCTFE製のコネクター部品を作成する際には、テーパー加工が必要となります。正確なテーパー加工を行うことで、部品の性能や信頼性が向上します。

PCTFEを旋盤で加工する際のテーパー技術をマスターすることで、製品の品質向上につながること間違いありません。

テーパー加工時の注意点

PCTFEは、高い耐熱性と化学耐性を持つ素材で、旋盤加工において特別な技術が必要です。旋盤加工において、加工時の注意点はいくつかあります。まず、適切な切削速度と送り速度を設定することが重要です。高速すぎると加工精度が低下し、低速すぎると切れくずの排出がうまく行かない可能性があります。さらに、切削液の適切な使用も必要です。これにより刀具の寿命を延ばし、加工表面の仕上げを向上させることができます。例えば、PCTFEの塊を円錐形に加工する際には、適切なテーパー角度を計算し、正確な加工を心がけることが大切です。これらのポイントに留意することで、PCTFEの旋盤加工がスムーズに行えます。

PCTFE材料を使った旋盤加工のポイント

加工前の準備と事前計画

PCTFEを旋盤で加工する際のテーパー技術ガイド

PCTFEを旋盤で加工する前には、しっかりと準備と事前計画を行うことが重要です。テーパー加工を行う際には、加工する素材や加工する部位に応じて適切な工具や技術を選択する必要があります。例えば、PCTFEの特性や硬度を考慮して適切な切削速度や刃先形状を選定することが重要です。加工する寸法や形状に合わせて適切な加工パラメーターを設定し、加工精度を向上させることがポイントです。

加工前の準備と事前計画をしっかりと行うことで、PCTFEを旋盤で効果的に加工することが可能となります。加工作業をスムーズに進めるためにも、事前の計画と準備が欠かせません。

PCTFEの旋盤加工パラメータ

PCTFEの旋盤加工パラメータ

PCTFE(ポリクロロトリフルオロエチレン)は、高温、化学薬品に強いポリマー材料であり、加工する際には特別な技術が必要です。旋盤でPCTFEを加工する際に重要なのは、適切なテーパー技術を使うことです。

まず、PCTFEを効果的に旋盤で加工するためには、回転速度や送り速度などのパラメータを適切に設定することが欠かせません。例えば、適切な切削速度を保つことで、加工時の熱をコントロールし、材料の劣化を防ぐことができます。

また、加工時には適切な切削液を使用することも重要です。PCTFEは熱に敏感な材料なので、適切な冷却を確保することで品質の向上が期待できます。

これらのテクニカルなポイントを押さえることで、PCTFEを旋盤で効果的に加工し、高品質な製品を生産することができます。

加工精度を高めるためのコツ

PCTFEを旋盤で加工する際に加工精度を向上させるためのコツをご紹介します。テーパー技術を使うことで、加工作業をスムーズに行うことができます。例えば、適切な切削速度や刃先の角度を調整することで、PCTFEの加工精度を向上させることができます。また、適切な冷却液の使用や適切な切削条件の設定も重要です。これらの要素をしっかり押さえることで、PCTFEの旋盤加工におけるテーパー技術を効果的に活用することができます。加工精度を高めるためには、正確な作業と適切な技術が必要です。これらのポイントを押さえて、PCTFEの加工を行いましょう。

ノズル(PCTFE 切削加工品)の加工方法

ノズル加工の設計基準

PCTFEを旋盤で加工する際のテーパー技術ガイド

PCTFEは高性能プラスチック素材であり、精密な加工が必要です。旋盤を使用してPCTFEを加工する際、適切なテーパー技術を使用することが重要です。

PCTFEを旋盤で加工する際、正確な寸法を保つためにテーパー技術を使用します。テーパー角度や切削速度を適切に調整することで、加工精度を高めることができます。例えば、ノズル加工ではPCTFEの特性に合わせて適切なテーパー角度を設定することが重要です。

また、刃先の形状や切削方法も加工品質に影響を与えます。適切な刃先形状を選択し、適切な切削条件を設定することで、PCTFEを効果的に加工することができます。

以上のポイントに留意することで、PCTFEを旋盤で効率的に加工することが可能となります。

切削条件の最適化

PCTFEを旋盤で加工する際のテーパー技術ガイド

PCTFEを旋盤で加工する際に、切削条件を最適化することが重要です。PCTFEは高機械的強度と優れた耐熱性を持つため、適切な切削パラメーターを適用することで効率的に加工することが可能です。

まず、スピンドル速度やフィードレートなどの切削条件を調整し、適切な切削速度と切削量を設定します。これにより、PCTFEの加工において発生する切屑の制御や加工表面の仕上げを向上させることができます。

例えば、適切なテーパー角度を設定することで、PCTFEの加工精度を向上させることができます。また、切削時に冷却液を使用することで加工精度を保ちながら工具の寿命を延ばすことができます。

これらのテクニックを活用することで、PCTFEを旋盤で効率的に加工する際に必要なテーパー技術を習得することができます。

加工後の仕上げと検査

PCTFEを旋盤で加工する際のテーパー技術ガイドは、加工後の仕上げと検査が重要です。仕上げ作業は、製品の精度や品質を決定する要素です。面仕上げや寸法測定など、正確に行うことが欠かせません。また、検査作業では、加工した製品の欠陥や不備を確認し、品質を確保します。例えば、外観検査や寸法検査など様々な手法がありますが、常に確実な結果を得るためには正確な操作が必要です。こうした加工後の仕上げと検査を丁寧に行うことで、高品質な製品を提供し、顧客満足度を向上させることができます。

材料科学におけるPCTFE旋盤加工の特性

PCTFEの熱特性と加工への影響

PCTFEは熱に強い特性を持ち、加工の際にもその影響が重要です。PCTFEは非常に低い摩擦係数を持つため、高温下でも優れた性能を発揮します。これにより、旋盤での加工時に摩耗が少なく、精密な加工が可能となります。例えば、PCTFEを使用したベアリングやシールなどの部品は、高温環境下でも優れた耐摩耗性を示すことができます。そのため、産業機器や航空宇宙産業などで広く使用されています。

さらに、PCTFEは化学的に安定しており、耐薬品性にも優れています。この特性は、医療機器や化学プラントなどの分野でも重要視されています。旋盤加工においては、これらの特性を活かすことができるため、PCTFEは幅広い産業分野で重要な材料として利用されています。

PCTFEの物理的特性と耐久性

PCTFEは、優れた物理的特性と耐久性を持つ素材です。その中でも、耐化学薬品性や低摩耗性が特に注目されています。PCTFEは、高い耐薬品性を有し、さまざまな薬品に対して優れた耐性を示します。また、摩耗が少ないため、長期間の使用にも適しています。例えば、PCTFEは、シールや弁などの部品として広く使用されています。これらの特性からも、PCTFEは工業製品や医療機器など幅広い分野で重要な役割を果たしています。そのため、PCTFEを旋盤で加工する際には、その耐久性を活かすために適切なテーパー技術が重要となります。

加工品質に影響を与えるPCTFEの特性

PCTFE(ポリクロロトリフルオロエチレン)は、高い化学耐久性を持ち、非常に低い摩擦係数を示すことから、さまざまな産業分野で使用されています。PCTFEは旋盤加工する際に、適切なテーパー加工技術が重要です。なぜなら、PCTFEは熱収縮率が大きく、精密な加工が求められるからです。

PCTFEの特性を理解することで、加工時に生じる歪みや割れを防ぎ、加工品質を向上させることができます。例えば、適切な工具の選択や適切な加工速度の設定などが重要です。PCTFEの成形品は非常に精巧で、繊細な部品に使われることが多いため、正確な加工が求められます。

したがって、PCTFEを旋盤で加工する際には、特性を踏まえた適切なテーパー技術を用いることで、加工品質の向上と効率化を図ることが重要です。

精密加工におけるPCTFE切削加工の基本と成功へのポイント

精密部品製造における切削技術

PCTFEという素材を旋盤で加工する際に重要なテーパー技術について学びましょう。PCTFEは高性能フルオロポリマーであり、精密部品製造において重要な素材です。このような高性能素材を扱う際は、加工方法にも注意が必要です。

まず、PCTFEを旋盤で加工する際には、切削速度や切削深さなどを適切に設定することが重要です。素材特性を考慮しながら慎重に加工していきましょう。また、テーパー技術を駆使することで、より精密な加工が可能となります。具体的な加工例を見ながら、理解を深めていきましょう。

PCTFEの特性を理解し、適切な加工技術を身につけることで、精密部品製造において高い品質を実現することができます。是非、このテクニックを活用して、確かな製品を生み出していきましょう。

成功するPCTFE旋盤加工の戦略

成功するPCTFE旋盤加工の戦略は、正確なテーパー技術の習得にあります。PCTFEは高い耐熱性と化学的安定性を持つ素材であり、旋盤加工の際には特別な技術が必要です。例えば、適切な切削速度と切削量を設定することが重要です。これにより、材料が過熱されることなくきれいな加工面を得ることができます。また、適切な切削工具を選択し、工具の刃先を定期的に交換することも大切です。

さらに、PCTFEの特性を理解し、加工時の適切な冷却方法を選択することも成功の鍵です。例えば、液体冷却や空気冷却など、適切な冷却方法を選ぶことで加工精度を向上させることができます。これらの戦略を理解し、実践することで、PCTFEの旋盤加工において成功を収めることができます。

トラブルシューティングと改善策

プロが教える!PCTFEを旋盤で加工する際のテーパー技術ガイド

PCTFEを旋盤で加工する際、テーパー技術は重要です。PCTFEは高耐久性と優れた耐化学性を持つ素材であり、正確な加工が要求されます。

まず、テーパー技術を用いる理由は、PCTFEの特性を最大限に活かすためです。例えば、PCTFEの熱収縮率が低いため、適切なテーパー角度を設定することで加工時の歪みを最小限に抑えることができます。

具体的には、加工する部品の形状や厚みに合わせて適切なテーパー角度を選定することが重要です。例えば、内径を加工する際は外側から内側に向かって徐々にテーパーを付けることで、加工精度を向上させることができます。

つまり、PCTFEを旋盤で加工する際には、適切なテーパー技術を用いることで素材の特性を最大限に活かし、高品質な加工を実現することができます。

フッ素樹脂PCTFEの旋盤加工についての詳細情報

PCTFE旋盤加工の安全性と環境への配慮

PCTFE旋盤加工は、安全性と環境への配慮が重要です。PCTFEは高性能なフッ素樹脂であり、熱や化学薬品に強い特性を持っています。しかし、加工時には注意が必要です。旋盤において、テーパー加工技術を使用することで、加工精度を向上させることができます。

例えば、PCTFEパーツ製造時に適切なテーパー技術を用いることで、部品の精度や仕上がりが向上し、加工品質が安定します。また、作業効率も向上し、コスト削減にもつながります。

したがって、PCTFEを旋盤で加工する際には、テーパー技術を適切に活用することが重要です。安全性と環境への配慮を念頭に置きながら、効果的な加工方法を選択し、高品質な製品を生産することが求められます。

旋盤加工技術の最新動向とPCTFE

プロが教える!PCTFEを旋盤で加工する際のテーパー技術ガイド

PCTFEという素材は、その高い耐熱性や化学的耐久性からさまざまな産業で使用されています。このPCTFEを旋盤で加工する際、テーパー技術が重要です。たとえば、加工時に適切な切削速度や刃先形状を選ぶことで、PCTFEの特性を最大限に活かすことができます。

特に、最新の旋盤加工技術では、PCTFEにおける微細加工や高精度加工が可能となっています。例えば、精密機器や医療機器の部品として使用されるPCTFE製品は、その表面仕上げや寸法精度の要求が非常に高いため、テーパー技術を適切に活用することが欠かせません。

こうした最新動向を把握し、PCTFEを効率的かつ精密に加工するためには、適切なテーパー技術の理解が欠かせません。そのため、旋盤加工に取り組む際には、常に最新の技術トレンドに注意を払いながら、技術を磨いていくことが重要です。

旋盤加工の将来性とPCTFEの役割

旋盤加工の将来性とPCTFEの役割

PCTFE(ポリクロロトリフルオロエチレン)は、高い耐熱性や化学耐性を持ち、様々な産業で利用されるポリマー材料です。旋盤加工においては、PCTFEは優れた特性を活かし、精密な部品やコンポーネントを加工する際に重宝されています。

PCTFEは、その優れた機械的特性から、航空宇宙や医療機器、半導体産業などの分野で広く使用されています。その耐熱性や腐食耐性は、厳しい環境下でも安定した性能を発揮します。

例えば、航空宇宙産業では、PCTFEが航空機の部品やシステムで重要な役割を果たしています。その信頼性と耐久性から、将来的にはPCTFEを使用した旋盤加工がさらに重要性を増すことが期待されています。

まとめ

PCTFEを旋盤で加工する際のテーパー技術ガイド

PCTFEを旋盤で加工する際のテーパー技術について、プロが教えるポイントを紹介します。PCTFEの特性を理解し、適切な工具と切削条件を選定することが重要です。テーパー加工においては、適切な刃物を使用し、適切な進行速度と回転数を設定することが求められます。また、冷却液の利用も重要な要素です。加工過程での冷却液の効果的な利用により、加工品質を向上させることができます。

また、旋盤操作においては、切削速度や切り込み量を調整することで、理想的なテーパー加工を実現できます。加工前に試験加工を行い、最適な加工条件を見つけることがポイントです。これにより、高品質なPCTFEのテーパー加工が可能となります。

耐蝕性向上!フッ素樹脂を使用したフライス加工で考慮すべきドリルの回転数

フッ素樹脂を使用したフライス加工において、ドリルの回転数は非常に重要な要素となります。耐蝕性を向上させるフッ素樹脂は、加工において高い性能を発揮しますが、その効果を最大限に引き出すには適切な回転数の設定が欠かせません。

フライス加工におけるドリルの回転数について正しく理解し、適切に設定することで、作業効率を向上させると同時に加工精度を高めることができます。本記事では、フッ素樹脂を使用したフライス加工におけるドリルの回転数について詳しく解説していきます。フライスやドリルに関心のある方はぜひご一読ください。

フッ素樹脂フライス加工の概要

フッ素樹脂とは?

フッ素樹脂は非常に耐蝕性に優れた素材です。この特性を活かし、フライス加工においてドリルの回転数を考慮する必要があります。なぜなら、フッ素樹脂は削りカスが付着しにくく、切削時に熱や摩擦が生じやすい性質があるため、適切な回転数を設定することが重要です。

具体的に言えば、高速回転数での加工は素材の過熱や焼け、さらには刃先の摩耗を引き起こす恐れがあります。逆に低速回転数では作業効率が悪化し、加工品質も低下します。そのため、フッ素樹脂を使用したフライス加工では、適切な回転数を設定することで効率的かつ品質の高い加工が可能となります。

フッ素樹脂の利点と耐蝕性

フッ素樹脂を使用したフライス加工において、ドリルの回転数を考慮することは重要です。フッ素樹脂は耐蝕性に優れており、様々な産業分野で広く利用されています。例えば、化学工業や医療機器などでその利点が生かされています。このような特性を活かすために、フライス加工においては適切な回転数が求められます。適切な回転数を設定することで、切削熱や摩擦を最小限に抑え、加工精度を向上させることができます。したがって、フッ素樹脂を用いる際には、ドリルの回転数を適切に調整することが、耐蝕性や加工効率を向上させる重要な要素となります。

フッ素樹脂加工の産業での応用

フッ素樹脂を使用したフライス加工は、耐蝕性向上のために重要です。ドリルの回転数を考慮する際には、特定の要因が重要です。例えば、フッ素樹脂は化学薬品に対して優れた耐性を持ちます。そのため、高速で回転させる場合でも安定した加工が可能です。さらに、フッ素樹脂は熱にも強い特性があります。このため、高速回転による熱の発生にも耐えることができます。ドリルの回転数を適切に設定することで、フッ素樹脂を効果的に加工することができます。耐蝕性を向上させるために、適切な回転数を選択することが重要です。

フッ素樹脂の切削条件

切削速度の基本

フッ素樹脂を使用したフライス加工において、ドリルの回転数を考慮する際に重要な要素は何でしょうか?フッ素樹脂は耐食性に優れ、化学薬品に強い特性を持っています。そのため、加工時には適切な回転数を設定することが欠かせません。

なぜドリルの回転数が重要なのでしょうか?適切な回転数を設定することで、フッ素樹脂の材料特性を最大限活かし、効率的かつ正確な加工を行うことが可能となります。例えば、遅すぎる回転速度では加工が遅れ、品質が損なわれる可能性があります。

したがって、フッ素樹脂を使用したフライス加工においては、適切なドリルの回転数を計算し、設定することが重要です。これにより、耐食性を向上させるための効果的な加工が可能となります。

切込み量の設定

耐蝕性向上!フッ素樹脂を使用したフライス加工で考慮すべきドリルの回転数

フッ素樹脂を使用したフライス加工でドリルの回転数を考慮する際には、耐久性や加工精度を確保するために重要な要素です。このような場合、適切な回転数を設定することが重要です。

なぜなら、適切な回転数を設定することで、ドリルの寿命を延ばし、加工時のエネルギー効率を向上させることができます。例えば、高速回転数ではフッ素樹脂が劣化しやすくなるため、適切な回転数を保つことがポイントです。

したがって、フッ素樹脂を使用したフライス加工においては、ドリルの回転数を適切に設定することが、耐久性や加工精度を確保するために必要不可欠と言えます。

送り量の適正化

耐蝕性を向上させるためにフッ素樹脂を使用したフライス加工において、ドリルの回転数を考慮することが重要です。フッ素樹脂は化学的に安定しており、耐蝕性に優れているため、加工時に適切な条件で使用することで、加工精度や耐久性を向上させることができます。ドリルの回転数が速すぎるとフッ素樹脂が熱を持ち、加工精度が低下したり、樹脂が劣化する可能性があります。逆に回転数が遅すぎると、加工時間が長引いたり、切削面の質が悪化することがあります。したがって、適切なドリルの回転数を設定することで、効率的な加工が可能となります。ドリルの回転数を適正化することで、フッ素樹脂を使用したフライス加工の品質向上につながることが期待されます。

工作物温度の管理

フッ素樹脂を使用したフライス加工において、ドリルの回転数を考慮することが重要です。フッ素樹脂は耐蝕性に優れており、耐熱性も高いため、加工中に高温になることがあります。このため、適切な回転数を設定することで、工作物の温度管理が必要となります。

例えば、高速回転数で加工を行うと、摩擦熱によりフッ素樹脂が溶ける可能性があります。逆に低速回転数では加工が遅くなるため、適切なバランスを見極める必要があります。ドリルの回転数を適切に設定することで、フッ素樹脂の特性を最大限に活かし、耐蝕性を向上させることができます。

PTFE(フッ素樹脂)の切削方法

フライス加工とドリル加工の違い

フッ素樹脂を使用したフライス加工において考慮すべきドリルの回転数について考えてみましょう。フライス加工とドリル加工は異なる点があります。フライス加工では切削工具を回転させながら材料を削るため、ドリル加工よりも高い回転数が必要です。例えば、フッ素樹脂は耐熱性や耐蝕性に優れていますが、適切な回転数で加工しないと加工面の品質が損なわれる可能性があります。このように、材料の性質や加工方法によって適切な回転数が異なることが重要です。ですので、フッ素樹脂を使用したフライス加工においては、適切なドリルの回転数を選定することが加工精度を高めるポイントとなります。

フライス加工における工具の選択

フッ素樹脂を使用したフライス加工において、ドリルの回転数を考慮することが重要です。フッ素樹脂は耐蝕性に優れているため、工具の寿命を延ばすことができます。つまり、ドリルの回転数を適切に設定することで、作業効率を向上させることができるのです。

例えば、フッ素樹脂を使用したフライス加工において、ドリルの回転数が速すぎると、摩擦熱によって工具が劣化しやすくなります。逆に回転数が遅すぎると、加工速度が低下し、生産性が低下します。したがって、適切な回転数設定によって、工具の寿命を延ばし、効率よく加工を行うことが重要です。

要するに、フッ素樹脂を使用したフライス加工においては、適切なドリルの回転数を考慮することで、効率的に作業を進めることができます。

ドリル加工時の回転数の決定

フッ素樹脂を使用したフライス加工において、ドリルの回転数を決定する際に考慮すべきポイントがあります。フッ素樹脂は耐蝕性に優れているため、ドリル加工時には適切な回転数を設定することが重要です。

まず、フッ素樹脂は加工時に過熱すると劣化する性質があるため、過剰な熱を発生させないように回転数を適切に調整する必要があります。これにより、フライス加工において安定した品質を保つことができます。

具体的な例を挙げると、適切なドリルの回転数を設定することで、フッ素樹脂の表面を滑らかに加工し、耐久性を向上させることが可能です。したがって、フライス加工時には適切なドリルの回転数を考慮することが重要です。

このように、フッ素樹脂を使用したフライス加工においては、ドリルの回転数を適切に設定することで耐久性を向上させることができます。

フッ素樹脂の微小切削に関する基礎研究

微小切削の技術的課題

耐蝕性を向上させるためにフッ素樹脂を使用したフライス加工において、ドリルの回転数が重要です。フッ素樹脂は化学的に安定し、耐蝕性に優れていますが、加工時に適切な回転数を維持する必要があります。なぜなら、適切な回転数が保たれないと、加工精度が低下し、寿命が短くなる可能性があるからです。

例えば、フッ素樹脂を使用した部品の加工において、高速回転数での加工は効率的であり、高品質な仕上がりが期待できます。逆に、低速回転数では加工時間がかかり、作業効率が低下します。

したがって、適切なドリルの回転数を設定することは、フッ素樹脂を使用したフライス加工において品質と効率を向上させる重要な要素となります。

工作物温度が切削に与える影響

耐蝕性を向上させるために、フッ素樹脂を使用したフライス加工において重要な要素は、ドリルの回転数です。フッ素樹脂は耐熱性や摩擦特性に優れているため、高速回転のドリルでも効果的に加工することが可能です。例えば、ドリルの回転速度が適切でないと、フッ素樹脂が溶けたり、割れたりしてしまう恐れがあります。したがって、ドリルの回転数を適切に設定することが重要です。

また、フッ素樹脂を使用したフライス加工は、材料の硬さや形状によっても適切な回転数が異なります。例えば、薄い材料の場合は低速で加工することが適しています。逆に、厚みのある材料では高速回転が必要になります。つまり、ドリルの回転数は加工する材料に合わせて適切に調整する必要があります。これにより、効率的かつ品質の高い加工が可能となります。

微小切削の最適化

フッ素樹脂を使用したフライス加工において、ドリルの回転数を考慮する重要性についてご紹介します。フッ素樹脂は耐蝕性に優れているため、加工中の耐久性が向上します。そのため、適切な回転数を設定することが必要です。

まず、フッ素樹脂は熱に弱い性質がありますので、高速での加工は避けるべきです。適切な回転数を設定することで加工時の熱を抑え、素材の破損や不具合を防ぐことができます。

例えば、ドリルが高速回転するとフッ素樹脂が溶ける可能性があります。ですので、適切な回転数を設定することで効率的で安全な加工が可能となります。フッ素樹脂を使用したフライス加工では、ドリルの回転数を適切に調整することが欠かせません。

樹脂材料の適正な切削条件に関する研究

樹脂材料の特性と加工性

耐蝕性向上!フッ素樹脂を使用したフライス加工で考慮すべきドリルの回転数

フッ素樹脂は耐蝕性に優れており、工業製品や調理器具など幅広い分野で利用されています。フライス加工においても、フッ素樹脂を素材とする場合、適切なドリルの回転数を考慮することが重要です。なぜなら、回転数が高すぎると素材が損傷しやすくなり、逆に低すぎると効率が悪くなるからです。

例えば、フッ素樹脂を使用した部品を高速で加工する際には、適切な回転数を設定することで加工精度を向上させることができます。このように、適切な回転数を選定することで加工効率や品質を向上させることができます。耐蝕性を向上させたい場合には、ドリルの回転数にも注意が必要です。

切削条件の科学的根拠

フッ素樹脂を使用したフライス加工において、適切なドリルの回転数を考慮することが重要です。なぜなら、フッ素樹脂はその耐蝕性が向上していますから、適切な回転数を設定することで効率的に切削が行えるからです。例えば、高速回転で切削を行うことで、作業時間を短縮できるだけでなく、材料の劣化や摩耗も軽減できます。逆に、回転数が低すぎると切削面の質が低下し、加工精度に影響を与える可能性があります。

したがって、フッ素樹脂を使用したフライス加工においては、適切なドリルの回転数を選定することが重要です。適切な回転数を科学的な根拠に基づいて設定することで、作業効率を向上させるだけでなく、加工精度や材料の劣化を最小限に抑えることができます。

研究から得られる知見の実践への応用

フッ素樹脂を使用したフライス加工において、ドリルの回転数を考慮することは、耐蝕性の向上につながります。例えば、高速回転数のドリルを使用することで、フッ素樹脂の効果的な加工が可能となります。このように、ドリルの回転数を適切に設定することで、加工精度や効率が向上し、加工面の耐蝕性も向上します。したがって、フッ素樹脂を使用する際には、適切な回転数を設定することが重要です。耐蝕性の向上を求めるなら、ドリルの回転数を適切に調整し、効果的な加工を実現することが必要です。

樹脂加工のポイント

回転数の重要性

フッ素樹脂を使用したフライス加工において、ドリルの回転数は非常に重要です。なぜなら、適切な回転数を選択することで加工効率や品質を向上させることができるからです。例えば、適切な回転数を使うことでドリルの寿命を延ばすことができます。逆に回転数が高すぎると、ドリルが早く摩耗し、交換頻度が上がってしまいます。また、適切な回転数を選ぶことで、加工時の振動や騒音を抑えることも可能です。これにより作業環境を改善し、作業効率を向上させることができます。したがって、フッ素樹脂を使用したフライス加工において、適切な回転数を考慮することは極めて重要であると言えます。

送り速度の最適化

フッ素樹脂を使用したフライス加工において、ドリルの回転数を考慮することが重要です。フッ素樹脂は耐蝕性に優れているため、加工時に高速回転が可能です。適切な回転数を設定することで、加工効率を向上させることができます。

例えば、フッ素樹脂を用いた樹脂部品の加工では、高速回転によって切削熱を抑えることができ、加工精度が向上します。また、適切な回転数を設定することで、ドリルの寿命を延ばすことも可能です。

したがって、フッ素樹脂を使用したフライス加工においては、ドリルの回転数を適切に設定することが重要です。耐蝕性向上の効果を最大限に引き出すためには、加工条件を適切に調整することが必要です。

加工品質を左右する要因

フッ素樹脂を使用したフライス加工において、ドリルの回転数を考慮することは、耐蝕性を向上させるために重要です。フッ素樹脂は耐蝕性に優れており、加工においても優れた性能を発揮します。ドリルの回転数を適切に設定することで、加工品質を左右する要因となります。例えば、高速回転ではフッ素樹脂が過熱して劣化する可能性があります。逆に低速回転では、加工時間が長くなり生産性が低下します。したがって、適切なドリルの回転数を設定することで、フッ素樹脂を効果的に加工することができます。耐蝕性を向上させるために、ドリルの回転数に適切なバランスを見極めることが肝要です。

フッ素樹脂加工時のドリル選択ガイド

ドリルの種類と特徴

フッ素樹脂を使用したフライス加工において、ドリルの回転数設定は耐蝕性向上に重要です。フッ素樹脂は耐蝕性に優れ、摩擦を軽減する特性があります。そのため、高速回転での加工でも耐久性が向上し、熱による劣化を抑制します。例えば、ドリルがフッ素樹脂コーティングされている場合、高速回転数での加工が可能となります。これにより、作業効率が向上し、加工精度も高まります。したがって、フッ素樹脂を使用したフライス加工においては、適切なドリルの回転数設定を考慮することが重要です。耐蝕性向上を図るためには、適切な回転数での加工が必須です。

フッ素樹脂に適したドリルの選び方

フッ素樹脂を使用したフライス加工において、ドリルの回転数を選ぶ際に考慮すべきポイントがあります。フッ素樹脂は耐蝕性に優れているため、適切なドリルを選ぶことが重要です。

まず、ドリルの回転数を決定する際には、フッ素樹脂の特性を理解する必要があります。フッ素樹脂は一般的な金属とは異なる性質を持ち、適切な回転数で加工することが必要です。例えば、高速回転のドリルを使用すると、フッ素樹脂が過熱してしまい、加工精度が損なわれる可能性があります。

したがって、フッ素樹脂を使用したフライス加工においては、適切なドリルの回転数を選択することが重要です。適切な回転数を選ぶことで、加工精度を向上させるだけでなく、材料の劣化を最小限に抑えることができます。

回転数の計算方法と調整

耐蝕性を向上させるためにフッ素樹脂を使用したフライス加工において、ドリルの回転数を考慮することが重要です。フッ素樹脂は非常に滑らかで耐蝕性に優れていますが、回転数が適切でないと効率的な加工ができません。ドリルの回転数を正しく計算し、調整することで、加工品質を向上させることができます。

例えば、ドリル径や材料によって適切な回転数が異なります。硬い材料や大きなドリル径の場合は低速で回転させる必要があります。逆に、柔らかい材料や小さなドリル径の場合は高速で回転させると効果的です。

したがって、フッ素樹脂を使用したフライス加工においては、適切なドリルの回転数を計算して調整することが重要です。これにより、効率的で品質の高い加工作業が可能となります。

実践!フッ素樹脂のフライス加工テクニック

初心者向け加工ステップ

フッ素樹脂を使用したフライス加工において、ドリルの回転数を考慮する重要性についてご説明します。フッ素樹脂は耐蝕性に優れており、加工に適しています。この加工では、適切なドリルの回転数を設定することが欠かせません。なぜなら、適切な回転数を設定することで、フッ素樹脂の特性を最大限に活かし、加工精度を向上させることができるからです。

例えば、過剰な回転数はフッ素樹脂の表面を損傷させる可能性があります。逆に、回転数が不足していると加工がスムーズに行えないことがあります。適切なドリルの回転数を設定することで、効率的かつ正確な加工が可能となります。

したがって、フッ素樹脂を使用したフライス加工においては、適切なドリルの回転数を慎重に考慮することが重要です。これにより、加工品質の向上や加工効率の向上が期待できます。

高品質な加工を実現するコツ

フッ素樹脂を使用したフライス加工において、耐蝕性を向上させるために考慮すべきドリルの回転数についてご紹介します。フッ素樹脂は耐蝕性に優れており、高品質な加工を可能にします。ドリルの回転数を適切に設定することで、加工品質を向上させることができます。

例えば、適切な回転数を設定することでドリルの耐久性が向上し、加工速度も向上します。逆に回転数を過剰に設定すると、ドリルに過度な負荷がかかり、耐久性が低下してしまいます。

つまり、フッ素樹脂を使用したフライス加工においては、適切なドリルの回転数設定が重要です。適切な回転数を選択することで、加工品質を向上させることができます。

トラブルシューティングと解決策

フッ素樹脂を使用したフライス加工において、ドリルの回転数は耐蝕性向上に重要な要素です。フッ素樹脂は耐蝕性に優れていますが、適切な回転数を考慮しなければなりません。例えば、回転数が速すぎると、フッ素樹脂が過度に摩耗し、加工精度が低下する可能性があります。逆に、回転数が遅すぎると、加工時間が長くなり生産性が低下します。

つまり、適切なドリルの回転数を設定することは、フッ素樹脂を効果的に加工し耐蝕性を向上させるポイントとなります。加工条件を適切に調整することで、材料の特性を最大限に活かし、高品質な加工が可能となります。したがって、フッ素樹脂を使用したフライス加工においては、適切なドリルの回転数を考慮することが重要です。

まとめ

フッ素樹脂を使用したフライス加工において、適切なドリルの回転数を考慮することが重要です。フッ素樹脂は耐蝕性に優れており、正しい回転数での加工によって最大の効果を発揮します。適切なドリルの回転数を把握することで、加工品質の向上や生産性の向上につながります。加工作業においては、これらのポイントに留意することが重要です。

フッ素樹脂加工を成功させる!最適な刃物の種類とその特徴

フッ素樹脂加工における刃物の選び方は、作業の成功において重要な要素です。正しい刃物を選ぶことで、作業効率を高めるだけでなく、仕上がりの品質も向上させることができます。本記事では、フッ素樹脂加工を成功させるための最適な刃物の種類とその特徴について探ってみましょう。刃物の選び方や種類によって異なる作業効率や加工品質の変化について詳しく解説しています。さらに、フライス作業における刃物の重要性や選び方についても紹介します。フッ素樹脂加工における刃物選びのポイントを押さえて、作業効率を最大限に引き出し、品質向上を図りましょう。

フッ素樹脂加工とは

フッ素樹脂の基本的な特性

フッ素樹脂は、非常に優れた特性を持つ材料です。これは高い耐熱性、耐薬品性、非粘着性を備えています。そのため、フッ素樹脂加工において、適切な刃物を使用することが重要です。

フライス刃物は、フッ素樹脂を効率的に加工するのに適したタイプの刃物です。これはフッ素樹脂の特性に合わせて設計されており、切削時に最適な性能を発揮します。例えば、固いフッ素樹脂をきれいに切削する際に欠かせない刃物と言えます。

刃物の種類は加工する材料や形状によって異なります。フライス刃物はフッ素樹脂をきれいに削ることができるため、加工効率や品質を向上させることができます。適切な刃物を選んでフッ素樹脂加工を成功させることが重要です。

フッ素樹脂加工の一般的な用途

フッ素樹脂加工は、さまざまな用途で利用されています。フッ素樹脂は耐熱性や耐薬品性に優れており、食品加工業界や医療機器業界でも広く使用されています。特にフライス加工においては、刃物の種類が重要です。例えば、高速度鋼(HSS)や硬度が高い超硬合金など、切削加工の材料や形状に応じて適切な刃物を選択することが欠かせません。フライス加工において、刃物の特徴を正しく理解し、最適な選択を行うことが成功の鍵となります。これにより、製品の精度や効率を向上させることができるため、産業界において重要な役割を果たしています。

加工前のフッ素樹脂の選定

フッ素樹脂を加工する前に、適切な刃物を選定することが成功のカギです。フッ素樹脂は高い潤滑性や耐熱性を持ち、加工する際に刃物の選定が重要です。

まず、フライス刃物はフッ素樹脂を効果的に加工するために適しています。フライス刃物は精密な切削を可能にし、フッ素樹脂の特性を最大限活かすことができます。

さらに、刃物の種類としては、片刃のエンドミルやボールエンドミルが推奨されます。これらの刃物はフッ素樹脂の表面を傷つけることなく、きれいな仕上がりを実現します。

刃物の選定には細かな特徴や適用範囲がありますので、加工前に十分な検討を行い、最適な刃物を選ぶことで、フッ素樹脂加工を成功させることができます。

フッ素樹脂加工を成功させるための刃物選び

フッ素樹脂フライス加工の基本

フッ素樹脂フライス加工は、高い精度で加工できることから、さまざまな産業分野で利用されています。刃物の選択は、加工精度や寿命に大きな影響を与えます。例えば、高速鋼刃物は一般的な素材に対して高い切れ味を持ち、耐摩耗性に優れています。また、固体硬质合金刃物は硬い素材や高温の環境での加工に適しています。これらの特徴を理解して、適切な刃物を選択することが成功につながります。

さらに、刃物の選定においては、加工する素材の特性や形状、加工方法などを考慮することも重要です。適切な刃物を選ぶことで、効率的な加工が可能となります。フッ素樹脂加工を成功させるためには、適切な刃物の選択が鍵となります。

刃物の種類と特徴

フッ素樹脂加工を成功させるには、適切な刃物を選ぶことが重要です。フライス刃物には様々な種類がありますが、用途に合わせて適切なものを選ぶことがポイントです。

まず、フッ素樹脂加工に最適な刃物の一つにダイヤモンドコーティングされた刃物があります。この種類の刃物は硬い素材でも滑らかに加工できる特徴があります。例えば、FRPやガラス繊維強化プラスチックなどの加工に向いています。

また、超硬合金製の刃物もフッ素樹脂加工に適しています。この刃物は耐摩耗性が高く、長時間の使用にも耐えることができます。例えば、アルミニウムやその他非鉄金属の加工に適しています。

適切な刃物を選ぶことで、フッ素樹脂加工の効率が向上し、精密な加工が可能となります。刃物の選択は加工の品質や生産性に直結する重要な要素と言えるでしょう。

最適な刃物の選定基準

フッ素樹脂加工を成功させる上で重要なのが、最適な刃物の選定です。刃物の種類は様々であり、それぞれ特徴が異なります。例えば、フライス刃物は高速回転加工機械に使用され、精密加工に向いています。刃先の形状や材質で加工物に適した切削能力を発揮します。そのため、フッ素樹脂のような加工しやすい素材に適しています。

刃物を選ぶ際には、加工する素材や形状、加工精度などの要件に合わせて適切な刃物を選定することが重要です。例えば、フッ素樹脂は熱に弱い特性がありますので、刃先の冷却性能や切れ味が要求されます。このように、刃物の特性を理解し、適切な選定基準を持つことが成功につながります。

フッ素樹脂加工のメンテナンス方法

日常的なメンテナンスのポイント

フッ素樹脂加工を成功させるためには、最適な刃物の選択が重要です。フッ素樹脂は非常に滑らかで剛性が高い素材であり、適切な刃物を使わなければ欠陥や傷が付きやすくなります。

まず、フライス刃物はフッ素樹脂に適しています。これはフッ素樹脂の滑りやすさに対応し、スムーズに加工できるからです。また、刃先が鋭く耐久性があることも重要です。

刃物の種類として、一般的にはカッターやエンドミルが使用されます。カッターは平面の面取りや溝加工に最適であり、エンドミルは穴加工や複雑な形状加工に向いています。

したがって、フッ素樹脂加工を成功させるためには、フライス刃物の適切な選択が必要不可欠です。適切な刃物を使用することで、効率的かつ品質の高い加工が可能となります。

切削液の選び方と使用方法

フッ素樹脂加工を成功させるためには、適切な刃物の種類を選ぶことが重要です。フッ素樹脂は耐摩耗性に優れているため、切削時に刃物が長く持ちます。さらに、フッ素樹脂は熱に強い特徴がありますので、高速での加工にも適しています。例えば、フライス刃物はフッ素樹脂加工に適しており、切削時の摩耗を抑えることができます。

特に、ダイヤモンドコーティングされた刃物はフッ素樹脂加工に効果的です。この種類の刃物は耐摩耗性に優れ、精密な加工にも適しています。フッ素樹脂の特性を最大限に活かすために、適切な刃物を選択することが重要です。皆様の加工作業がスムーズに進むことを願っています。

刃物の寿命と交換時期

フッ素樹脂加工を成功させるためには、最適な刃物の種類を選ぶことが重要です。フッ素樹脂は表面が滑らかで、加工時に材料がくっつきにくい性質があります。このような特性を最大限活かすためには、フライス刃物が適しています。フライス刃物は、高速回転で材料を切削する際に優れた性能を発揮します。

例えば、フライス刃物の中でもダイヤモンドコーティングされた刃物は、フッ素樹脂加工に最適です。ダイヤモンドコーティングは耐摩耗性に優れており、長時間使用しても切れ味が持続します。そのため、フッ素樹脂のような硬い材料を切削する際に、ダイヤモンドコーティングされたフライス刃物が効果的です。

刃物の種類を選ぶ際には、加工する材料や作業環境に合わせて適切な刃物を選ぶことが重要です。こうした配慮をすることで、フッ素樹脂加工の効率が向上し、高品質な加工が可能となります。

フッ素樹脂加工の耐久性向上のために

耐久性に影響する加工条件

フッ素樹脂加工を成功させるためには、刃物の種類とその特徴を理解することが重要です。フッ素樹脂は耐久性に影響する加工条件に敏感であり、適切な刃物を選ぶことが必要です。フライス刃物はフッ素樹脂加工に適しており、精密な加工が可能です。また、フッ素樹脂の特性に合わせて刃先の形状や刃物材料を選択することが重要です。

例えば、ハイス製のフライス刃物は耐摩耗性に優れており、フッ素樹脂の加工に適しています。また、刃先が硬いため、精度の高い加工が可能です。さらに、コーティングされた刃物は摩擦を減らし、フッ素樹脂の加工性を向上させます。

したがって、フッ素樹脂加工を成功させるためには、適切な刃物を選択し、適切な加工条件で作業を行うことが重要です。適切な刃物を使用することで、効率的な加工が可能となり、製品の品質向上にもつながります。

加工精度を保持するコツ

[F] ッ [素] 樹脂加工を成功させるためには、最適な刃物の種類とその特徴を知ることが重要です。フライス刃物は、樹脂の特性を考慮して選択する必要があります。例えば、高速度鋼(HSS)刃物は一般的な樹脂の切削に適しています。耐摩耗性に優れ、比較的低コストで利用できます。一方、固体高速度鋼(HSS)や硬質合金刃物は、耐熱性や硬度が向上しており、高精度な加工に適しています。

刃物の特徴を理解し、樹脂素材に最適な刃物を選択することで、加工精度を保持できます。素材の特性や形状に合わせて刃物を使い分けることが重要です。適切な刃物を選んで使うことで、効率的かつ精密な加工を実現できます。フッ素樹脂加工の成功には、適切な刃物の選択が欠かせません。

長期使用に適したフッ素樹脂の種類

フッ素樹脂は耐久性が高く、長期間使用しても劣化しにくい特徴を持っています。特に、切削加工を行う際に適した刃物の種類があります。フライス刃物は、フッ素樹脂を効果的に加工するための優れた選択肢です。その理由は、フッ素樹脂が非常に硬く、熱に強い性質を持っているため、切削する際にも安定した性能を発揮します。

例えば、フッ素樹脂で作られた自動車部品や家庭用品などの加工には、フライス刃物が効果的です。フライス刃物は高速で切削が可能であり、精密な加工が求められる場面でも優れた性能を発揮します。これにより、フッ素樹脂製品の生産性が向上し、品質も確保されることが期待されます。フッ素樹脂加工を成功させるためには、適切な刃物の選択が重要です。

フッ素樹脂加工の安全性について

安全な加工環境の構築

フッ素樹脂加工を成功させるには、最適な刃物の選択が重要です。フッ素樹脂は非常に滑らかで硬いため、普通の刃物では効果的に加工することが難しいことがあります。そのため、フライス刃物が適しています。フライス刃物は高速回転し、精密な加工が可能です。例えば、フッ素樹脂を使用したエアコンの羽根や自動車部品などは、フライス刃物を使用して精密な加工を行います。特に、耐摩耗性に優れたコーティングが施された刃物がおすすめです。フッ素樹脂の特性を理解し、最適な刃物を選ぶことで、効率的かつ高品質な加工が可能となります。

加工時の健康への影響と予防策

フッ素樹脂加工を行う際に気になるのが、その健康への影響です。フッ素樹脂は一般的に安全だとされていますが、過度の摂取や吸入は健康に悪影響を及ぼす可能性があります。そのため、作業時には適切な防護具を着用するなどの予防策が重要です。

刃物の種類によっても異なる特徴があります。例えば、フライス刃物はフッ素樹脂を高速で削る際に効果的な刃物です。このように、適切な刃物を選択することで作業効率を高めることができます。

したがって、フッ素樹脂加工を成功させるためには、健康への配慮と適切な刃物の選択が欠かせません。適切な対策を講じることで、安全かつ効率的に作業を行うことが可能となります。

安全な取り扱いと保護具の選択

フッ素樹脂加工を成功させるためには、刃物の選択が重要です。フッ素樹脂は表面が滑らかで粘着性が少ないため、加工時に材料がくっつきにくい特性があります。この特性を生かすためには、フライス刃物が最適です。フライス刃物は、切れ味が良く、加工精度が高いのが特徴です。

例えば、ボールエンドミルは球状の刃を持ち、曲面加工や溝加工に適しています。また、エンドミルは平面加工や穴加工に適しています。これらの刃物を適切に選択することで、フッ素樹脂加工の効率を高めることができます。

刃物の種類を理解し、適切な刃物を使用することで、フッ素樹脂加工における品質向上と生産性向上を実現できます。安全な取り扱いと適切な保護具を使用しながら、最適な刃物を選択して工程を進めることが重要です。

フッ素樹脂加工と料理への影響

フッ素樹脂コーティングの食品安全性

フッ素樹脂加工を成功させる!最適な刃物の種類とその特徴

刃物の種類は、フライス刃物、スライサー刃物、およびバイト刃物に分けられます。フライス刃物は、金属の削り取り加工に適しており、高い精度が求められる場面で活躍します。一方、スライサー刃物は、フッ素樹脂の柔らかい素材を綺麗にスライスするのに適しています。バイト刃物は、フッ素樹脂を複雑な形状に加工する際に使用され、細かい作業に適しています。

これらの刃物は、それぞれの特徴に合わせて最適な加工が可能となります。例えば、フライス刃物は高精度加工に、スライサー刃物は緻密なスライスに、バイト刃物は複雑形状の加工にそれぞれ向いています。適切な刃物の選択は、フッ素樹脂加工の成果に直結する重要な要素です。

料理におけるフッ素樹脂使用のメリット

フッ素樹脂は、料理において重要な役割を果たしています。そのメリットとして、フッ素樹脂加工された調理器具は、食材がくっつきにくく、お手入れも簡単です。例えば、フライパンや包丁などの刃物にフッ素樹脂コーティングが施されていると、料理中に食材がこびりつくことなく、サッと洗うだけで汚れが落ちます。

また、フッ素樹脂加工された調理器具は耐久性に優れており、長く使えるのも魅力の一つです。フッ素樹脂の特徴を活かした適切な刃物を選ぶことで、料理の手間を軽減し、快適な調理環境を構築することができます。これらの理由から、フッ素樹脂加工された調理器具は、料理の効率性を高めるために重要な存在となっています。

使用上の注意点と推奨される調理方法

フッ素樹脂加工において成功を収めるために、最適な刃物の選択が重要です。フッ素樹脂は非常に滑らかで表面が硬く、切削性が高いため、適切な刃物を選ぶことが必要です。例えば、フライス刃物はフッ素樹脂のような柔らかい材料を高速で切削する際に効果的です。

特に、フッ素樹脂に適した刃物の特徴は、耐摩耗性や耐摩耗性、熱伝導性の高さです。これらの特性を持つ刃物を使用することで、フッ素樹脂の加工において効率的かつ綺麗な仕上がりを実現できます。

したがって、フッ素樹脂の加工においては、適切な刃物を選択することが成功の鍵となります。適切な刃物を使用することで、より効率的に作業を行い、高品質な製品を生産することができるでしょう。

フッ素樹脂加工品の適切な使い方

正しい使い始め方法

フッ素樹脂加工を成功させるためには、適切な刃物を選ぶことが重要です。フッ素樹脂は、非常に滑らかで粘り気があります。そのため、刃物の材質や形状によって加工の効率や仕上がりに影響を与えます。例えば、フライス刃物はフッ素樹脂の特性を考慮して設計されており、高速で正確な加工が可能です。また、ピュアカーブ刃物は曲面加工に適しています。

刃物の種類によって、フッ素樹脂加工の精度や効率が大きく異なります。適切な刃物を使用することで不要な加工時間を省き、作業効率を向上させることができます。このように、最適な刃物を選ぶことでフッ素樹脂加工を成功させることができます。

日常使用時の注意点

フッ素樹脂加工を成功させるためには、適切な刃物の選択が重要です。フッ素樹脂は非常に滑りやすい材料であり、その特性を考慮して刃物を選ぶことがポイントです。例えば、フライス作業にはダイヤモンドコーティングされた刃物が適しています。このような刃物は耐摩耗性が高く、フッ素樹脂の特性にうまく対応できます。

また、刃物の種類によっても加工の精度や効率が変わります。フッ素樹脂を切削する場合は、スピンドル回転数や切りくずの排出などにも注意が必要です。適切な刃物を選択し、正確な作業を行うことで、フッ素樹脂加工の品質向上につながります。そのため、刃物の選択は大変重要です。

したがって、フッ素樹脂加工を成功させるためには、適切な刃物の種類と特徴を理解し、適切な使用法を心がけることが必要です。

劣化や損傷時の対処法

フッ素樹脂はその耐熱性や耐薬品性からさまざまな分野で利用されています。フライス作業において、刃物の選択は成功するかどうかの重要な要素です。フッ素樹脂を高品質に加工するためには、適切な刃物を選ぶことが不可欠です。

フッ素樹脂は一般的に繊維強化樹脂として使用されるため、硬い素材に対処するためにはダイヤモンドコーティングされた刃物が適しています。これにより、切削時に作業効率が向上し、品質の高い加工が可能となります。

また、フッ素樹脂の耐磨耗性を考慮すると、硬度が高い刃物が適しています。これにより、長期間安定した加工品質を維持することができます。

適切な刃物を使用することで、フッ素樹脂加工の劣化や損傷を最小限に抑えることができます。フッ素樹脂の特性を理解し、適切な刃物を選択することが成功への近道です。

まとめ

フッ素樹脂加工において、刃物の選択は成功の鍵となります。適切な刃物を選ぶことで、加工品質を向上させることができます。さまざまな種類の刃物が存在し、それぞれ特徴が異なります。適切な刃物を選ぶことで加工効率を高めることができます。

フッ素樹脂切削の秘訣:最適なフライス選びとチャック方法

フッ素樹脂を切削する際、適切なフライス選びとチャック方法は重要なポイントです。フッ素樹脂はその特性から、通常の加工材料とは異なる加工が求められます。そこで、この記事では、フッ素樹脂切削の秘訣について詳しく解説します。どのようなフライスを選べば良いのか、適切なチャック方法は何か。これらの疑問にお答えしながら、フッ素樹脂加工のポイントをお伝えします。ご自身の加工作業を効率的かつ正確に行いたい方は、ぜひお読みください。

フッ素樹脂切削の基本

フッ素樹脂とは

フッ素樹脂とは、特殊な樹脂の一種であり、耐熱性や非粘着性に優れています。フッ素樹脂はさまざまな産業で使用されており、その特性から加工が難しいとされています。そこで、フライス加工が必要となる場合、最適なフライス選びとチャック方法が重要となります。

例えば、フッ素樹脂を精密に加工する際には、切削時の摩擦熱が問題となることがあります。このような場合、適切なフライスを選ぶことで摩擦熱を抑え、より高品質な加工が可能となります。また、チャック方法を適切に選ぶことで、加工時の安定性を確保することができます。

したがって、フッ素樹脂を効率的に加工するためには、適切なフライスとチャック方法を選ぶことが重要です。これらのポイントを押さえることで、高品質な加工を実現し、生産性を向上させることができます。

フッ素樹脂加工の一般的な特徴

フッ素樹脂は非常に滑らかで柔らかい素材であり、熱や化学物質にも耐性があります。そのため、フッ素樹脂を切削する際には、適切なフライスとチャックの選択が重要です。

フライスは、刃先の形状や耐久性などによって異なる効果をもたらします。例えば、フッ素樹脂の特性を考慮して、刃先が過度に摩耗しない硬度の高いフライスを選ぶことが重要です。

また、チャックの適切な取り付け方法も重要です。適切な締め付け具合や位置に気を付けることで、フッ素樹脂の加工精度や品質を向上させることができます。

したがって、フッ素樹脂切削においては、適切なフライスとチャックの選定が加工品質や効率に大きく影響することを理解しておくことが重要です。

切削加工のためのフッ素樹脂選び

フッ素樹脂は切削加工において重要な役割を果たします。適切なフライスを選ぶことは、高品質な加工を実現する秘訣です。例えば、フッ素樹脂の硬さや耐熱性を考慮して、適切な刃先形状やコーティングを選択することが重要です。チャック方法も重要であり、適切な装着が加工精度に影響を与えます。正確な取り付けとバイブレーションを防ぐ対策が必要です。これらのポイントを押さえることで、フッ素樹脂の切削加工において効率的かつ正確な作業が可能となります。適切なフライスとチャック方法を選ぶことで、高品質な加工が実現され、生産性向上につながります。

樹脂の切削加工における注意点

切削条件の選定

フッ素樹脂を切削する際、最適なフライスとチャック方法を選ぶことが重要です。フッ素樹脂は熱に弱い性質を持っており、適切な切削条件を選定することが必要です。例えば、適切なフライスを選ぶことで、切削時の摩擦や熱の発生を抑えることができます。さらに、適切なチャック方法を使用することで、切削時の振動や歪みを最小限に抑えることができます。

フッ素樹脂切削において、正確で効果的な切削条件を選定することは品質向上につながります。適切なフライスとチャック方法を選ぶことで、効率的な加工が可能となり、製品の仕上がりや耐久性が向上します。したがって、フッ素樹脂の切削においては、適切な切削条件の選定が重要であることを肝に銘じておきましょう。

ツールの温度管理

フッ素樹脂を切削する際、適切なフライスツールの選択とチャック方法が重要です。フッ素樹脂は熱に敏感であり、ツールの温度管理が品質に大きな影響を与えます。例えば、適切な冷却液の使用や適切な切削速度の設定が必要です。フライスツールは適切な形状や材質によっても性能が異なります。ツールの選択を誤ると、切削不良やツールの寿命の短縮につながることがあります。また、チャック方法も重要であり、しっかりとツールを固定することで安定した切削作業が可能となります。適切なツールとチャックの選択によって、効率的かつ品質の高いフッ素樹脂の切削が実現できます。

切りくずの排出

フッ素樹脂を切削する際、適切なフライス選びとチャック方法が重要です。例えば、フッ素樹脂は熱に弱いため、高速で切削することで熱が溜まりにくくなります。そのため、適切なフライスを選ぶことがポイントです。また、チャック方法も影響を与えます。チャックがしっかりと固定されていないと、切削時にズレが生じる可能性があります。このように、フッ素樹脂切削においては細かな技術や注意が求められます。適切なフライス選びとチャック方法を適用することで、効率的かつ精密な切削が可能となります。

樹脂加工のポイント

理想的なフライスの選択

フッ素樹脂の切削において、理想的なフライス選びとチャック方法が重要です。まず、フッ素樹脂は熱に弱いため、適切な冷却システムが必要です。そのため、刃先が冷却される刃先冷却フライスや内部冷却フライスが適しています。このような適切なフライスを選択することで、高品質な仕上がりを実現できます。

さらに、チャック方法も重要です。フッ素樹脂は柔らかく、振れやズレが生じやすいため、しっかりと固定することが必要です。適切なチャックを使用し、適切な締め付けを行うことで、高精度で安定した切削を実現できます。

結論として、フッ素樹脂の切削には適切なフライス選びとチャック方法が欠かせません。適切な道具の選択と正確な固定を行うことで、効率的で高品質な加工を行うことができます。

切削速度と送り速度の調整

フッ素樹脂の切削において重要な要素は、最適なフライス選びとチャック方法です。フッ素樹脂は柔らかく熱に弱いため、適切なツールと加工方法が必要です。まず、フライス選びが重要です。硬質加工用のフライスを使用し、適切な刃先形状やコーティングを選ぶことがポイントです。

さらに、チャック方法も大切です。正確な位置に固定されたワークピースは、正確な加工を可能にします。チャックの締め付け方や位置合わせが正確でないと、加工精度が損なわれることがあります。

例えば、フッ素樹脂の切削時に適切なフライスを使い、正確に固定されたワークピースで加工すれば、きめ細やかな加工が可能となります。このように、適切なフライス選びとチャック方法によって、フッ素樹脂の効率的な加工が実現できます。

樹脂専用のフライスの利点

フッ素樹脂を切削する際、効果的な工具の選択と正しい取り付け方法が重要です。フッ素樹脂は熱に強く、切削時に溶けやすい素材なので、専用のフライスを使用することがおすすめされます。これにより、作業効率が向上し、切削面の仕上がりも良好になります。

また、チャック(取り付け具)の方法も重要です。フッ素樹脂は比較的柔らかい材料ですので、過度な力を加えると変形してしまうことがあります。適切なチャック方法を使用することで、作業中に材料の変形や破損を防ぐことができます。

したがって、フッ素樹脂を切削する際には、適切なフライスと慎重なチャック方法を選択することが重要です。これらの工具や方法を適切に使用することで、効率的な作業が可能となります。

樹脂加工方法の種類とその選択

フライス加工

フッ素樹脂の切削作業において、重要なポイントは適切なフライス選びとチャック方法です。フッ素樹脂は熱に弱いため、正確で効率的な切削が求められます。例えば、硬質フライスや高速度スチールのフライスが適しています。また、切削時には安定した固定が必要なため、適切なチャックを用いることが重要です。

フライス選びでは、フッ素樹脂に適した刃先形状やコーティングを持つものを選択しましょう。また、刃先の損耗や摩耗にも注意が必要です。チャック方法では、しっかりと固定することで振動を抑え、加工精度を高めることができます。

これらのポイントを押さえることで、フッ素樹脂の切削作業をスムーズに行うことができます。

旋盤加工

フッ素樹脂を効率よく切削する際の秘訣は、適切なフライスとチャック方法の選択にあります。フッ素樹脂は硬度が高いため、適切なフライスを選ぶことが重要です。例えば、硬い素材に対応したものや耐摩耗性に優れたフライスが適しています。また、チャック方法も大切で、しっかりと固定することで作業効率が向上します。

さらに、フッ素樹脂切削の具体的な例を挙げると、例えばPTFE(ポリテトラフルオロエチレン)は一般的なフッ素樹脂の一つですが、その切削時には適切なフライスとチャック方法が求められます。適切な設定で切削を行うことで、きれいな仕上がりを実現できます。

最適なフライス選びとチャック方法を工夫することで、フッ素樹脂の切削作業を効率的に行うことができます。これらのポイントを押さえることで、よりスムーズな加工が可能となります。

ドリル加工

フッ素樹脂を切削する際のポイントは、最適なフライス選びとチャック方法にあります。フッ素樹脂は熱や化学薬品に強い素材であり、硬い性質を持っています。そのため、適切なフライスを選ぶことが重要です。切削するフッ素樹脂の種類や形状に合わせて、適切な刃先形状やコーティングを持つフライスを選ぶことで、効率的かつ精密な加工が可能となります。

さらに、チャック方法も重要です。フッ素樹脂は熱に弱い性質がありますので、加工中に過度な熱が発生しないようなチャック方法を選ぶことが必要です。適切なチャック方法を選ぶことで、加工時の摩耗や歪みを最小限に抑えることができます。これらのポイントを押さえて、フッ素樹脂を効果的に切削することができます。

各加工方法の比較と適用

フッ素樹脂を切削する際に重要なのは、適切なフライスとチャック方法の選択です。フッ素樹脂は柔らかく熱に弱い特性がありますので、適切な工具選びが必要です。

まず、フライス選びのポイントは、刃先の形状やコーティングです。フッ素樹脂は刃先の磨耗が早いため、耐摩耗性の高いコーティングが重要になります。例えば、ダイヤモンドコーティングやカーバイドコーティングが適しています。

次に、チャック方法も重要です。フッ素樹脂は塑性変形しやすいので、適切な固定方法が必要です。振れが少なくしっかりと固定できる精密チャックがおすすめです。

適切なフライスとチャック方法を選ぶことで、フッ素樹脂の切削精度や加工効率を向上させることができます。

フライス加工での樹脂加工のコツ

フライスの形状と材質の選択

フッ素樹脂の切削において、重要なポイントは適切なフライスの選択とチャック方法です。フライスの形状と材質を選ぶ際には、切削するフッ素樹脂の種類や硬さ、加工する形状などを考慮する必要があります。例えば、柔らかいフッ素樹脂を切削する際には、適度な刃の形状と材質が重要です。また、チャック方法も加工精度に影響を与えるため、正確な位置決めや安定した固定が求められます。こうした要素を考慮し、適切なフライスを選んでチャック方法を工夫することで、効率的かつ精密なフッ素樹脂の切削が可能となります。

切削液の使用

フッ素樹脂を切削する際に重要なポイントは、適切なフライスとチャックの選択方法です。フライスは材料の切削方法に影響を与える重要な要素です。刃先形状やコーティングの違いによって切削効率や寿命が変わります。また、チャックの選び方も重要で、しっかりと固定されていないと加工精度が損なわれてしまいます。

例えば、フッ素樹脂を精密に加工する場合、高精度なチャックを使用することで作業効率が向上します。また、適切なフライスを選ぶことで切削時の熱や摩耗を抑えることができます。これらの工夫により、品質の高い加工が可能となります。

したがって、フッ素樹脂を切削する際には、適切なフライスとチャックの選択が重要であり、これらを工夫することで効率的な加工が実現できます。

加工精度を高めるためのテクニック

フッ素樹脂を切削する際に、加工精度を高めるためのテクニックをご紹介します。まず、フライスを選ぶ際には、刃先の形状やコーティングに注目しましょう。フッ素樹脂は熱に弱い性質があるため、適切な刃先形状やコーティングが必要です。

さらに、チャック方法も重要です。フッ素樹脂は柔らかい材料のため、しっかりと固定して振れないようにすることが大切です。適切なチャック方法を選択することで、加工中の安定性が向上し、精度も高まります。

これらのテクニックを用いることで、フッ素樹脂の切削において加工精度を向上させることができます。正しいフライスの選択とチャック方法の工夫により、効率的かつ確実な加工が可能となります。

樹脂切削加工におけるチャック方法

チャックの種類と特徴

フッ素樹脂切削の秘訣は、最適なフライス選びとチャック方法にあります。フッ素樹脂は高い熱特性と耐摩耗性を持ち、切削時には特別な工夫が必要です。チャックの種類と特徴を理解することが重要です。

フライス選びのポイントは、切削するフッ素樹脂の種類や硬度に合わせた適切な刃先形状やコーティングを選ぶことです。例えば、ポリテトラフルオロエチレン(PTFE)などの軟質なフッ素樹脂には、刃先が詰まりにくい設計のフライスが適しています。

さらに、チャックの適切な使用方法も大切です。適切な締め付け圧や正確なセッティングにより、切削時の振動やズレを最小限に抑えることができます。

このように、適切なフライス選びとチャック方法をマスターすることで、フッ素樹脂切削の効率性と品質を向上させることができます。

フッ素樹脂を安定してチャックする方法

フッ素樹脂を安定してチャックする方法には、最適なフライス選びとチャック方法が重要です。フッ素樹脂は熱に弱い特性があるため、正しい工具選びが必要です。例えば、適切な刃の形状や回転数を選ぶことで切削時の問題を最小限に抑えることができます。また、チャック方法もポイントです。フッ素樹脂は柔らかい素材なので、しっかりと固定する必要があります。適切なチャック方法を選ぶことで、作業効率を向上させることができます。これらのポイントを押さえることで、フッ素樹脂の切削作業を安定して行うことができます。

チャック時の締め付けトルクの調整

フッ素樹脂を切削する際に重要な要素の一つは、最適なフライスの選び方とチャック方法です。フライスは切削工具の一種であり、材料を削るために使用されます。適切なフライスを選ぶことで、作業効率が向上し、切削品質も向上します。

そして、チャック時の締め付けトルクの調整も重要です。チャックは工具を固定するための部品であり、正確に締め付けることで工具の安定性を確保します。締め付けトルクが適切でないと、工具がズレたり、切削精度が低下したりする恐れがあります。

例えば、フッ素樹脂は熱や摩擦に強い特性があるため、適切なチャック方法を用いることで効率的に切削作業を行うことができます。最適なフライスとチャック方法を選択することで、フッ素樹脂切削の品質と生産性を向上させることができます。

フライス選びとチャック方法の最適化

フライスとチャックの相性

フッ素樹脂を切削する際に重要な要素は、適切なフライス選びとチャックの方法です。フッ素樹脂は加工が難しいため、切削工具の選定が肝心です。適切なフライスを選ぶことで、切削時の精度や効率を向上させることができます。

さらに、チャックの適切な使い方も重要です。チャックをしっかりと固定することで、切削時の振動やズレを最小限に抑えることができます。これにより、加工面の仕上がりも向上し、作業効率も向上します。

例えば、特殊な形状のフッ素樹脂を切削する際には、適切なフライスとしっかりとしたチャックを使用することで、作業をスムーズに進めることができます。フッ素樹脂の切削には、フライスとチャックの相性を考えた適切な選択が重要です。

加工品質を左右するチャックの精度

フッ素樹脂の切削において、チャックの適切な使い方が加工品質に大きな影響を与えます。フライス加工において、チャックの精度が重要な要素となります。例えば、切削時にチャックが緩むと加工精度が損なわれる可能性があります。そのため、適切なチャックを選び、正しく取り付けることが重要です。

フッ素樹脂は比較的柔らかい材料のため、適切なチャックの締め付け力や精度が必要です。また、チャックの取り付け角度も加工精度に影響を与えます。正確な角度でチャックを取り付けることで、加工品質を向上させることができます。このように、フッ素樹脂切削においては、適切なチャックの使い方が重要であることが分かります。

長期的な視点でのツール管理と保守

記事タイトル: フッ素樹脂切削の秘訣:最適なフライス選びとチャック方法

フッ素樹脂での切削作業において、成功の鍵は適切なフライス選びと正しいチャック方法にあります。フッ素樹脂は熱や摩擦に強い性質を持ち、その性質を生かすためには、適切な工具選びが不可欠です。

まず、フライス選びにおいては、適切な刃の形状や材質が重要です。フッ素樹脂の特性を考慮し、適切な刃幅や刃角を選択することが必要です。また、チャック方法においては、適切な締め付け具合や安定した固定が切削精度に直結します。

例えば、フッ素樹脂を加工する際には、適切なフライスを選んで正確にチャックすることで、作業効率が向上し、高品質な加工が可能となります。これらのポイントを押さえることで、フッ素樹脂切削作業の成功への道を拓くことができるでしょう。

まとめ

フッ素樹脂を切削する際の秘訣は、最適なフライスの選択とチャック方法にあります。適切なフライスを選ぶことで、切削効率を高めることができます。また、正しいチャック方法を使用することで、作業効率を向上させることができます。これらの要素を適切に組み合わせることで、フッ素樹脂を効果的に切削することができます。

精密加工必見!フッ素樹脂用フライスとチャックの完全ガイド

精密加工において欠かせない要素、それが「フッ素樹脂用フライス」と「チャック」です。これらの技術がどのように進化し、どのように私たちの日常生活や産業に影響を与えているのか、本記事で詳しく紹介します。精密加工における新たな展開や最新の技術について知りたい方にとって、この完全ガイドは必見です。フッ素樹脂の特性やフライスとチャックの役割、使い方まで、詳しく解説していきます。現代の製造業における重要性が高まっている精密加工技術について、一緒に学んでいきましょう。

フッ素樹脂加工の基礎知識

フッ素樹脂とは

フッ素樹脂は、多くの場面で使用される特殊な素材です。その特性は、耐熱性、耐薬品性、低摩擦性、非粘着性などが挙げられます。これらの優れた性質から、フッ素樹脂は精密加工の分野でも重要な役割を果たしています。例えば、フライスやチャックといった加工道具において、フッ素樹脂が使われることがあります。

フライスにおいて、フッ素樹脂は高速での加工や滑らかな仕上げを可能にし、作業効率を向上させます。また、チャックに使用される際には、フッ素樹脂の非粘着性が加工物の保護や取り扱いを容易にします。

このように、フッ素樹脂は精密加工においてなくてはならない素材であり、その特性を活かした加工道具の使い方が重要です。

フッ素樹脂の特性と加工上の注意点

フッ素樹脂は耐熱性、耐薬品性に優れた特性を持ち、工業製品や調理器具など幅広い分野で利用されています。しかし、その特性ゆえに加工には注意が必要です。フライスやチャックを使用する際には、切削速度や刃先形状、冷却方法などを適切に選択することが重要です。

例えば、フッ素樹脂の加工時には過度な摩擦や加熱を避ける必要があります。適切なツールや工具を使用し、適正な加工条件を設定することで、品質の高い加工が可能となります。また、チャックの選定や取り扱いにも注意が必要です。正しい固定方法や適切な圧力を加えることで、加工精度を向上させることができます。

以上が、フッ素樹脂を精密加工する際のポイントです。適切な技術と工具を用いて加工すれば、効率的かつ精密な加工が可能となります。

フッ素樹脂加工の一般的な方法と応用

[フッ素樹脂加工の一般的な方法と応用]

精密加工において、フッ素樹脂は重要な素材です。フッ素樹脂は耐熱性や化学耐性に優れており、さまざまな産業で広く使用されています。その加工方法の一つにフライスがあります。フライスは旋盤と同じく切削加工の一種で、フッ素樹脂の精密加工に適しています。

また、フッ素樹脂を安定して加工するためには、適切なチャックが必要です。チャックは工作機械に取り付けられ、加工対象物をしっかり固定する役割があります。フッ素樹脂のような柔らかい材料でも確実に安定して加工できるよう、適切なチャックの選択が重要です。

フッ素樹脂の加工におけるフライスとチャックの重要性を理解することで、より効率的で精密な加工が可能となります。産業界において、これらの技術を駆使して品質の高い製品を生み出すことが求められています。

フッ素樹脂のフライス加工入門

フッ素樹脂用フライスの種類と選び方

精密加工において重要な要素の一つが、フッ素樹脂用フライスの選び方です。フッ素樹脂は非常に特殊な性質を持つため、適切なフライスを選ぶことが製品の品質や加工効率に直結します。

まず、フッ素樹脂用フライスの種類を理解することが重要です。例えば、ポリテトラフルオロエチレン(PTFE)やポリフルオロエチレン(PFA)など、様々な種類のフッ素樹脂があります。それぞれの特性に合わせて適したフライスを選ぶことが必要です。

さらに、加工する材料や形状によってもフライスの選び方は異なります。例えば、PFAは柔らかく、PTFEは硬いといった違いがありますので、それに応じて使い分ける必要があります。

したがって、精密加工を行う際には、フッ素樹脂用フライスの選定を慎重に行うことが重要です。適切なフライスを選ぶことで、品質向上や生産性の向上につながります。

フライス加工時のパラメータ設定

精密加工において、フッ素樹脂用フライスとチャックの使い方が重要です。フッ素樹脂は高温に強く、化学的に安定しているため、加工時のパラメータ設定が異なります。例えば、フライス加工時には適切な回転数や進給速度を設定する必要があります。

特に、チャックの選び方もポイントです。適切なチャックを選ぶことで、加工精度を高めることができます。例えば、高精度なチャックを使用することで、作業効率が向上し、品質の向上にもつながります。

このように、フッ素樹脂を使用する際には、フライスとチャックの適切な使い方が重要です。正しいパラメータ設定と適切なチャックの選択により、精密加工の効率と品質を向上させることができます。

加工精度を高めるためのフライスの使い方

精密加工で重要な役割を果たすフッ素樹脂用フライスとチャックについてご紹介します。フッ素樹脂は耐熱性や耐薬品性に優れた素材であり、正確な加工が求められます。フライスを使うことで、素材を綺麗に削ることができ、加工精度を高めることができます。

例えば、エンジニアリングプラスチックや医療機器部品の加工において、フッ素樹脂用フライスは欠かせません。正確な寸法や表面仕上げが求められる部品を製造する際には、適切なフライスの使い方が重要です。

加工精度を向上させるためには、適切なチャックの取り付けも欠かせません。チャックは工作機械に取り付けられ、素材をしっかり固定する役割を果たします。このように、フッ素樹脂用フライスとチャックを適切に活用することで、高品質な加工が可能となります。

チャックを使った精密加工のコツ

チャックの基本的な機能と役割

フライス加工において、チャックは重要な役割を果たします。チャックは工具を固定し、正確に位置づけるための装置です。例えば、フッ素樹脂を使用する際、素材の特性や硬さから、正確な固定が求められます。チャックが適切に機能しないと、加工精度が低下し、製品の品質にも影響が及びます。

チャックの選択は、加工材料や加工方法によって異なります。フッ素樹脂の場合、熱に弱い性質があるため、適切なチャックの選定が重要です。例えば、精密加工を行う際には、高精度なチャックが必要となります。

したがって、フッ素樹脂を使用する精密加工では、適切なチャックの選定と機能を理解することが重要です。正確な加工を行い、品質の高い製品を生み出すために、チャックについての基本的な機能と役割を把握しておくことが必要です。

フッ素樹脂を安定して固定するチャックの選び方

フッ素樹脂を安定して固定するためには、適切なチャックの選び方が重要です。フッ素樹脂は比較的柔らかい素材であり、加工時に振動や変形が起こりやすい特性があります。そのため、フッ素樹脂をフライス加工する際には、しっかりと固定することがポイントです。

適切なチャックを選ぶ際には、まずチャックの表面が滑らかであることが重要です。表面に凸凹やキズがあると、フッ素樹脂が傷ついたり、固定が安定しないことがあります。また、チャックを固定する際は、適切な力で均等に固定することが大切です。力が偏っていると、フッ素樹脂が歪んだり割れたりする可能性があります。

以上のポイントを踏まえて、フッ素樹脂を安定して固定するためには、適切なチャックを選び、適切な力で固定することが重要です。

チャックを使用した精密加工のためのテクニック

[精密加工必見!フッ素樹脂用フライスとチャックの完全ガイド]

精密加工において、チャックは重要なツールです。素材を確実に固定し、正確な加工を可能にします。フッ素樹脂の場合、素材の特性を考慮しながら適切なチャックを選択することが必要です。

例えば、フライスを使用する際には、チャックの適切な取り付けがポイントです。フッ素樹脂は柔らかい素材であるため、適切な固定が必要です。特殊な形状の加工を行う場合には、適切なチャックを選んで素材をしっかりと保持することが重要です。

精密な加工作業を行う際には、フッ素樹脂専用のチャックを使うことで作業効率が向上します。適切なチャックの選択と取り付けにより、高品質な加工が可能となります。フッ素樹脂を使用する際には、チャックの重要性を理解し、適切なテクニックを実践することが成功の鍵となります。

フッ素樹脂のフライス加工における問題解決

加工中の一般的な問題とその対策

精密加工において、フッ素樹脂を使用する際に重要なのが、フライスとチャックの選択です。フッ素樹脂は一般的な樹脂と異なり、硬度や熱変形温度が高いため、加工方法には注意が必要です。フライスは、フッ素樹脂の特性を考慮し、適切な刃先形状や刃先コーティングを選ぶことが重要です。同様に、チャックも適切な選択が必要です。例えば、フッ素樹脂の加工時には、適切なクランプ圧や保持力を確保することが重要です。このように、適切なフライスとチャックを選ぶことで、精密加工において効率的かつ品質の高い加工が可能となります。

フッ素樹脂特有の加工課題と解決策

フッ素樹脂の加工では、特有の課題が発生することがあります。例えば、その硬さや耐熱性から、一般的な切削工具ではうまく加工できないという点です。しかし、フライスやチャックを使うことで、この課題を解決することができます。フライスは、精密な切削工具であり、フッ素樹脂の硬さに対応できるため、精密加工に適しています。一方、チャックは、加工物をしっかり固定するための工具であり、フッ素樹脂のような滑りやすい材料でも安定して加工することができます。このように、フライスとチャックを利用することで、フッ素樹脂の加工を効果的に行うことができます。

加工精度を左右する要因とその最適化

精密加工において、加工精度を左右する要因はさまざまです。その中で、フッ素樹脂用フライスとチャックの選定が重要です。フッ素樹脂は熱や化学薬品に強い特性を持ち、加工が困難な素材の一つです。そのため、適切なフライスとチャックを選ぶことが、高い加工精度を実現するために不可欠です。

たとえば、高硬度のフッ素樹脂を加工する際には、適切な刃先形状と適切な刃先コーティングが必要です。また、チャックの適切な設定によって、加工中の振動やズレを最小限に抑えることができます。

これらの要素を最適に組み合わせることで、精密加工における加工精度を向上させることができます。フッ素樹脂の特性や加工条件を考慮しながら、最適なフライスとチャックを選定し、効率的かつ精密な加工を実現しましょう。

実践!精密フライス加工のステップバイステップ

準備段階:フッ素樹脂と工具の選定

本記事では、精密加工において欠かせないフッ素樹脂の特性や使用されるフライスやチャックについて解説します。精密な加工を行う際には、材料であるフッ素樹脂の特性を把握することが重要です。フッ素樹脂は耐熱性や耐薬品性に優れており、様々な産業分野で幅広く利用されています。

フライスやチャックは、フッ素樹脂を効果的に加工するための道具です。例えば、フライスは回転刃を用いて材料を削る加工工具であり、チャックは工作機械に取り付けるための保持具です。これら工具の正しい選定と使い方によって、精密かつ効率的な加工が可能となります。

精密加工においては、フッ素樹脂と工具の選定が準備段階で重要となります。適切な材料と道具を選ぶことで、品質の高い加工が実現し、生産性も向上します。

加工プロセス:フライスとチャックのセッティング

精密加工において、フッ素樹脂を扱う際に欠かせないのがフライスとチャックです。これらの機械は、素材を正確に切削するために重要な役割を果たします。例えば、フッ素樹脂は一般的な金属とは異なる特性を持っており、その加工には専用の設備が必要です。

フライスとは、回転刃を用いて素材を形作る工具であり、精密な加工に適しています。一方、チャックは素材を固定するための装置であり、安定した加工を可能にします。これらの機械を適切にセッティングすることで、フッ素樹脂の加工精度や効率が向上し、製品の品質向上につながります。

精密加工業界では、フッ素樹脂を使用する需要が増えており、フライスとチャックの正しい選択とセッティングが重要です。適切な機械設定を行うことで、生産性や競争力を高めることができます。

仕上げと検査:精密加工後の品質管理

精密加工必見!フッ素樹脂用フライスとチャックの完全ガイド

フッ素樹脂を加工する際に欠かせないフライスとチャックについて詳しく解説します。これらの道具は精密加工において重要な役割を果たします。例えば、フライスは素材を削り出す際に使われ、チャックは加工物を固定する際に使用されます。

精密加工において、正確な寸法や表面仕上げは非常に重要です。フッ素樹脂はその特性から加工が難しいことで知られていますが、適切なフライスとチャックを使用することで高品質な加工が可能となります。

したがって、フッ素樹脂を使用する際には、適切なフライスとチャックの選択が成功の鍵となります。適切な道具を使用することで、精密な加工が可能となり、製品の品質管理が向上します。

よくある質問とトラブルシューティング

フッ素樹脂加工時のFAQ

精密加工において、フッ素樹脂を加工する際によくある質問について解説します。フッ素樹脂は耐摩耗性や耐熱性に優れ、化学薬品にも強い特性を持っています。このため、フライスとチャックを選ぶ際には、加工対象や加工条件に合わせて適切なものを選ぶことが重要です。

例えば、フッ素樹脂は軟らかい素材であるため、適切な加工方法を選択することがポイントです。フライスやチャックの選定においては、切削速度や刃先形状、切りくず排出などを考慮する必要があります。また、加工対象物の形状や材質によっても適した工具や装置が異なるため、慎重な選定が求められます。

以上のポイントを踏まえ、適切なフライスとチャックを選ぶことで、フッ素樹脂加工の効率や品質を向上させることができます。

トラブル発生時の対応策と予防方法

フッ素樹脂加工において、フライスとチャックの正しい使い方が重要です。フッ素樹脂は高温での加工性や耐久性に優れていますが、誤った加工方法や工具の選択により、加工精度が損なわれる可能性があります。

まず、フライスの選定には、刃の材質や形状、回転数などを考慮する必要があります。適切なフライスを選ぶことで、フッ素樹脂の特性を最大限に活かし、効率的な加工が可能となります。また、チャックの適切なセッティングも重要です。適切な締め付け力や位置調整を行うことで、加工品質の向上や加工時のトラブル予防が可能となります。

正しいフライスとチャックの使用方法をマスターすることで、フッ素樹脂加工の効率性と品質向上につながります。これらのポイントを押さえることで、精密加工における問題解決と効果的な予防が可能となるでしょう。

フッ素樹脂加工のためのフライスとチャックのメンテナンス

通常のメンテナンス方法

本記事では、精密加工において重要な要素であるフッ素樹脂用フライスとチャックについて詳しく解説します。フッ素樹脂は、その耐熱性や耐薬品性、低摩擦特性から様々な産業で広く使用されています。精密な加工を行う際には、適切なフライスが必要不可欠です。例えば、超硬メタル製のフライスは、フッ素樹脂のような軟らかい材料を綺麗に削るのに適しています。

さらに、チャックも精密加工において欠かせない要素です。チャックのしっかりとした固定は加工精度に直結し、作業効率や品質向上にも大きく寄与します。例えば、精度の高い自動調心チャックは、作業効率を向上させるだけでなく、安定した加工品質を確保します。

このように、フッ素樹脂用フライスとチャックは精密加工において重要な役割を果たすことが分かります。適切な道具の選択や作業方法の工夫により、高品質な加工を実現することができます。

ツールの寿命を延ばす保管と手入れ

精密加工必見!フッ素樹脂用フライスとチャックの完全ガイド

フッ素樹脂は、精密な加工に欠かせない素材です。そのため、フッ素樹脂用フライスとチャックの使い方を正しく理解することが重要です。例えば、フライスの刃先を適切に研ぎ直すことで、フッ素樹脂の削り方が向上し、加工精度が向上します。また、チャックを適切にセッティングすることで、加工中の安定性が増し、作業効率も向上します。

このように、フッ素樹脂用フライスとチャックを適切に扱うことで、精密加工の品質向上につながります。臨機応変に対応しながら、正しい手入れと保管を行うことが、ツールの寿命を延ばし、作業効率を向上させるポイントです。

メンテナンスによる加工精度の維持

精密加工において、フッ素樹脂用フライスとチャックが重要な役割を果たします。これらの機器を正しくメンテナンスすることで、加工精度を維持することができます。例えば、フライスの刃先が研磨されているか、チャックの締め付け具合が適切かなど、細かな点にも注意が必要です。

加工精度を維持することは、製品の品質向上や生産効率の向上につながります。例えば、複雑な形状を持つ部品を精密加工する際には、フッ素樹脂用フライスの使い方やチャックの調整が重要です。正確な加工ができれば、部品の仕上がりも均一であり、顧客満足度も向上します。

したがって、精密加工を行う際には、フッ素樹脂用フライスとチャックのメンテナンスに注意を払うことが重要です。加工精度を維持することで、製品の品質や生産性を向上させることができるのです。

まとめと次のステップ

フッ素樹脂加工のポイントの再確認

フッ素樹脂を使った精密加工では、フライスとチャックの選び方が重要です。例えば、フッ素樹脂は一般的な樹脂よりも熱伝導率が低いため、適切なフライスを選ぶことで高品質な加工が可能になります。さらに、チャックも適切に選ぶことで加工精度が向上し、製品の品質向上につながります。

フッ素樹脂の加工において、材料特性を理解し、それに合った工具を選ぶことが重要です。例えば、フッ素樹脂は非常に滑りやすい性質がありますので、適切な刃先形状や刃先加工が必要です。このように、加工する材料の特性に合わせて工具を選ぶことが、精密加工のポイントとなります。

フライスとチャックの正しい選択によって、フッ素樹脂加工の品質や効率を向上させることができます。加工業務においては、適切な工具の選択が重要な要素となるため、これらのポイントをしっかりと押さえておくことが大切です。

継続的なスキルアップと知識の深化

精密加工業界では、フッ素樹脂を使用する機会が増えています。フッ素樹脂は耐熱性や化学耐性に優れており、精密部品や加工品に広く活用されています。したがって、フッ素樹脂を効果的に加工するためには、適切なフライスやチャックの選択が重要です。

例えば、フッ素樹脂は一般的な樹脂と比べて熱に弱い性質があります。そのため、適切な冷却システムを備えた高精度のフライスを使用することで、加工時の歪みや変形を最小限に抑えることができます。

さらに、チャックの選定も重要です。フッ素樹脂は滑りやすい性質を持っているため、しっかりと固定することが必要です。適切なチャックを使用することで、加工精度を向上させることができます。

つまり、精密加工においては、フッ素樹脂を使用する際には適切なフライスとチャックを選ぶことが重要です。これにより、品質の向上や効率の向上につながります。

追加リソースと学習のための推奨文献

【精密加工必見!フッ素樹脂用フライスとチャックの完全ガイド】

フッ素樹脂を加工する際に重要なのが適切なフライスとチャックの選択です。フッ素樹脂は高温に強い特性を持っており、精密加工が求められます。そのため、フライスやチャックの適切な選定は製品の品質や生産性に直結します。

例えば、特殊形状を持つフッ素樹脂部品を製造する際に、特殊加工が必要です。このような場合、専用のフライスとチャックを使用することで、精度の高い加工が可能となります。さらに、材料の特性を考慮し、適切な切削条件を設定することも重要です。

フッ素樹脂の精密加工において、適切なフライスとチャックを選ぶことで、製品の品質向上や生産効率化が実現します。是非、このガイドを参考にして、効果的な加工方法を見つけてください。

まとめ

フッ素樹脂の精密加工におけるフライスとチャックの使い方について解説します。フッ素樹脂は特殊な素材であり、正しい工具や方法を使用しなければ加工が困難です。適切なチャックを使用することで、フッ素樹脂の削り出し加工がスムーズに行えます。また、適切なフライスの選択と加工条件の調整が必要です。これらのポイントを抑えることで、フッ素樹脂の精密加工が効率的に行えます。

フライス加工に革命!フッ素樹脂専用刃物の選び方

フライス加工の際にお困りではありませんか?切削時の摩擦熱や切削抵抗を軽減し、作業効率を飛躍的に向上させるために、フッ素樹脂専用刃物が登場しました。本記事では、フライス加工に革命をもたらすフッ素樹脂専用刃物の選び方についてご紹介いたします。フッ素樹脂の特性を活かした刃物の選び方や種類について、詳しく解説します。お使いのフライス作業をさらに効率的かつ効果的に行うためのヒントが満載です。さあ、フライス加工の世界を革新するフッ素樹脂専用刃物を知り、作業効率を向上させてみませんか?

フライス加工の基礎

フライス加工とは

フライス加工とは、機械工学や製造業における重要な加工方法です。フライスは、回転する刃物で素材を削ることで形状を作り出す加工技術の一つです。この際、フッ素樹脂専用刃物を使用することで、切削粉や刃物の摩耗を抑え、効率的に加工することができます。

フッ素樹脂専用刃物の選び方について、刃物の種類や用途に応じた適切な選択が重要です。例えば、高速度鋼(HSS)や固体硬化合金(HSC)などの素材によって切削性能が異なります。また、刃先形状や刃厚なども加工精度や切削音に影響を与えます。

フライス加工において、正確な刃物選びは加工品質や効率に直結します。適切なフッ素樹脂専用刃物を選ぶことで、より高度な加工を実現し、生産性を向上させることができます。

フライス加工の種類と特徴

フッ素樹脂専用刃物は、フライス加工に革命をもたらしています。これらの刃物を選ぶ際には、その種類と特徴を理解することが重要です。例えば、硬度や耐摩耗性が高い刃物は、長時間の使用に適しています。一方、刃先が鋭利で精密な加工を必要とする場合は、刃物の形状や刃先の角度がポイントとなります。また、刃物の材質やコーティングも性能に影響を与えます。

さらに、フッ素樹脂専用刃物は、高速回転や高温での加工にも耐えられるよう設計されています。これにより、効率的かつ精密な加工が可能となります。適切な刃物を選ぶことで、生産性を向上させるだけでなく、加工精度も向上します。つまり、フッ素樹脂専用刃物の選定は、製造業における生産性向上と品質管理に大きく貢献しています。

フッ素樹脂の特性と加工の課題

フッ素樹脂は非常に滑らかで熱や薬品に強い特性を持っています。しかし、この特性ゆえにフッ素樹脂を切削する際には、通常の刃物ではうまく加工できない課題が生じます。そのため、フッ素樹脂専用の刃物が必要となります。

例えば、フッ素樹脂を使用した機械部品の加工には、専用のフライス刃物が活躍します。これらの刃物は特殊な切削角やコーティングを施しており、フッ素樹脂をきれいに切削することができます。

フッ素樹脂専用刃物を選ぶ際には、適切な切削角や材質、コーティングの種類などに注目する必要があります。これらの要素を考慮することで、効率的かつ高品質なフッ素樹脂加工が可能となります。

フッ素樹脂の加工技術

フッ素樹脂加工の一般的な方法

フライス加工において、刃物の素材としてフッ素樹脂が使用されることが一般的です。フッ素樹脂専用刃物の選び方について考えてみましょう。まず、フッ素樹脂専用刃物の特徴は何でしょうか?フッ素樹脂は非常に滑りが良く、切削時に摩擦が少ないため、刃物の耐摩耗性が向上します。

ですから、フッ素樹脂を加工する際には、フッ素樹脂専用の刃物を選ぶことが重要です。例えば、フッ素樹脂専用刃物は刃先が鋭利であることが求められます。その理由は、鋭い刃物であれば、きれいな仕上がりを実現しやすく、加工効率も向上するからです。

したがって、フッ素樹脂を加工する際には専用の刃物を選ぶことで、効率的かつ品質の高い加工が可能となります。

フッ素樹脂フライス加工のテクニック

フッ素樹脂を用いたフライス加工は、切削加工に革命をもたらしています。なぜなら、フッ素樹脂専用の刃物を使うことで、精度の高い加工が可能になるからです。例えば、従来の刃物では難しかった微細加工や複雑な形状の加工も、フッ素樹脂専用の刃物を用いることでスムーズに行うことができます。

さらに、フッ素樹脂は耐摩耗性に優れているため、刃物の寿命も長くなります。これにより、作業効率が向上し、コスト削減にも繋がります。

フッ素樹脂専用の刃物を選ぶ際には、加工する材料や目的に合った適切な刃物を選ぶことが重要です。適切な刃物を選ぶことで、作業効率が向上し、品質の高い加工が可能となります。フッ素樹脂フライス加工において、刃物の選び方が質の高い加工を実現するポイントとなります。

加工課題の解決策と革新的技術

フライス加工において、刃物の素材選びは非常に重要です。特にフッ素樹脂専用刃物は、加工における性能向上に大きく寄与します。フッ素樹脂は高温にも耐えるため、その特性を最大限に活かす刃物が求められます。

例えば、高速度鋼(HSS)や固体超硬合金などが一般的に使用されますが、最近では新たな素材も登場しています。これらの刃物は耐摩耗性や切れ味に優れ、長時間の使用でも高い性能を維持します。

適切な刃物を選ぶことで、作業効率や品質が向上し、コスト削減にもつながります。フッ素樹脂専用刃物を選ぶ際には、素材だけでなく形状や製造技術も重要です。適切な刃物を選ぶことで、より効率的な加工が可能となります。

フッ素樹脂専用刃物の選び方

刃物の種類と適用性

フライス加工において、刃物の種類と適用性は重要です。フッ素樹脂専用刃物は、特定の材料を切削する際に効果を発揮します。例えば、アルミニウムやプラスチックなど、軟らかい素材を扱う際に適しています。フッ素樹脂は高温にも耐える性質があり、切削時に発生する熱を効果的に逃がすことができます。

一方、硬い金属や合金を加工する場合には、他の刃物が適しています。これらの素材はフッ素樹脂専用刃物の性能を引き出すには適していません。切削対象の素材や加工条件に応じて、適切な刃物を選択することが重要です。切削プロセスを最適化し、効率的に加工を行うためには、刃物の適用性を正しく理解することが欠かせません。

フッ素樹脂加工における刃物選定の重要性

フライス加工において、フッ素樹脂専用の刃物を選ぶ際に重要なポイントがあります。フッ素樹脂は一般的な金属よりも加工が難しいため、専用の刃物を使用することが必要です。この理由から、正しい刃物を選ぶことは加工の精度や効率に直結します。

例えば、フッ素樹脂は熱に弱い性質を持つため、高温での加工時に刃物が劣化しやすくなります。このような特性を考慮して、耐熱性に優れた刃物を選ぶことが重要です。適切な刃物を選ぶことで、切れ味の良さや加工時の摩擦を減らすことができます。

したがって、フッ素樹脂加工においては、刃物の選定は作業の成否に大きく影響します。適切な刃物を選ぶことで、より効率的な加工が可能となります。

最適な刃物の選択基準

フライス加工における刃物の選び方に革命が起こりつつあります。フッ素樹脂専用刃物を選ぶ際の最適な基準を見ていきましょう。まず、耐久性が重要です。フッ素樹脂は硬く、熱や摩耗に強い刃物が必要です。次に、切削精度が求められます。例えば、微細な部品を製造する場合、刃物の精度が十分でなければなりません。最後に、使いやすさも考慮すべきです。刃物の交換やメンテナンスが容易かどうかも重要です。

選択基準を満たすフッ素樹脂専用刃物を選ぶことで、フライス加工の効率が向上し、品質も向上します。例えば、自動車部品や航空機部品の加工において、適切な刃物を使用することで、製品の精度や耐久性が向上します。このように、適切な刃物の選択は製造業における重要な要素となっています。

フッ素樹脂製品の精度向上

精度を左右する要因

工業製品の製造において、フッ素樹脂専用刃物の選定は非常に重要です。フッ素樹脂は一般的な切削加工では非常に難しい材料であり、専用刃物を選ぶことで高い精度を実現できます。例えば、フッ素樹脂は熱に非常に敏感であり、通常の刃物では熱が溶かしてしまうことがあります。そのため、フッ素樹脂に特化した刃物を選ぶことで作業効率が向上し、加工精度が向上します。さらに、刃物の種類も重要であり、フッ素樹脂に最適な刃物を選ぶことで、加工品質が向上し、製品の耐久性も向上します。したがって、フッ素樹脂を使用する際には、適切な刃物の選定が精度を左右する要因となります。

高精度加工のための工夫

フライス加工に革命!フッ素樹脂専用刃物の選び方

フライス加工において高精度を求める際に重要なポイントは、適切な刃物を選ぶことです。フッ素樹脂製の刃物は、その耐摩耗性や耐薬品性に優れており、精密な加工作業に適しています。例えば、フッ素樹脂専用刃物は繊細な材料を切削する際に優れた性能を発揮します。

フッ素樹脂を使用した刃物は、耐熱性にも優れており、高温での加工にも適しています。この特性は、刃物の寿命を延ばし、作業効率を向上させます。したがって、フライス加工において高い精度を求める場合は、フッ素樹脂専用刃物を選択することが重要です。

精度向上を実現する刃物の特性

フライス加工において、高い精度を実現するためには、適切な刃物を選ぶことが重要です。特にフッ素樹脂専用刃物は、その特性から注目されています。例えば、フッ素樹脂専用刃物は、耐摩耗性に優れており、長期間使用しても切れ味が落ちにくいという特徴があります。これにより、作業効率を向上させることができます。

さらに、フッ素樹脂専用刃物は熱伝導率が低いため、高速での加工にも適しています。例えば、精密な加工作業や硬い素材の加工において、フッ素樹脂専用刃物を使用することで、優れた性能を発揮します。

そのため、フッ素樹脂専用刃物は、高精度な加工を求める産業分野で広く活用されています。適切な刃物の選択は、生産性や品質向上につながる重要な要素であると言えます。

精密切削加工のポイント

精密切削加工の基本原則

フライス加工において、革命的な進化を遂げたのがフッ素樹脂専用刃物です。フッ素樹脂専用刃物の選び方を理解するためには、まずフッ素樹脂がどのような特性を持っているかを知ることが重要です。フッ素樹脂は非常に滑りやすく熱にも強いため、通常の刃物ではうまく加工できない場合があります。

したがって、フッ素樹脂専用刃物は特殊な素材や形状をしており、これにより効率的かつ精密な加工が可能となっています。例えば、特殊なコーティングが施された刃物や細かいデザインの刃物などがあります。

このように、フッ素樹脂専用刃物を選ぶ際には、その特性や加工方法に合った適切な刃物を選ぶことがポイントとなります。適切な刃物を選ぶことで、効率的な加工が可能となり、製品の品質向上にもつながるでしょう。

フライス加工における精密さを保つ方法

フライス加工における精密さを保つためには、刃物の選び方が重要です。特にフッ素樹脂専用の刃物を選ぶことがポイントです。なぜなら、フッ素樹脂は一般的な金属よりも摩擦が少ないため、刃物の摩耗を抑えることができます。

例えば、フッ素樹脂専用のエンドミルは、高速回転にも耐えられる耐熱性があり、精密な加工も可能です。このような刃物を使うことで、作業効率が向上し、品質の高い加工が実現できます。

したがって、フライス加工において精密さを求める場合は、フッ素樹脂専用の刃物を選択することが重要です。適切な刃物を選ぶことで、効率的かつ確実な加工が可能となります。

切削条件の最適化

フライス加工において、切削条件の最適化が重要です。特にフッ素樹脂専用刃物を選ぶ際には、刃物の種類を適切に選ぶことがポイントです。例えば、粉砕刃物はフッ素樹脂の切削に適しており、高い切削効率を実現します。また、刃先の形状やコーティングも重要であり、フッ素樹脂特有の特性に合った刃物を選ぶことが必要です。さらに、切削速度や切削深さなどの切削条件も最適化することで、作業効率や品質を向上させることができます。フライス加工に革命をもたらすためには、適切な切削条件と刃物選びが欠かせません。

フッ素樹脂加工に革命をもたらす新技術

革命的なフッ素樹脂加工技術の概要

フライス加工で革命が起きています!フッ素樹脂専用刃物の選び方をご紹介します。フッ素樹脂は非常に滑りやすく、加工時に刃物が詰まりやすいため、特別な刃物が必要です。例えば、高速度鋼や固体高分子樹脂製の刃物が使用されます。これらの刃物は耐摩耗性が高く、フッ素樹脂との摩擦を最小限に抑えます。

さらに、刃先の形状やコーティングも重要です。例えば、広い刃先や特殊な形状の刃物を選ぶことで、効率的にフッ素樹脂を加工することができます。刃の表面にはフッ素樹脂非付着コーティングを施すことで、加工面の品質向上や刃物の寿命を延ばすことができます。

このように、適切な刃物を選ぶことでフッ素樹脂の加工効率を高めることができます。是非、これらのポイントを参考にして、フライス加工で革命的な成果を上げてください。

新技術がもたらすメリット

フライス加工に革命!フッ素樹脂専用刃物の選び方

フッ素樹脂専用刃物は、最新のフライス加工に革命をもたらしています。これらの刃物は、フッ素樹脂に特化しており、高い精度と効率を実現します。例えば、金属加工やプラスチック加工など、さまざまな産業で幅広く活用されています。

この刃物を選ぶ際に重要なポイントは、材質や形状、刃先の角度などです。それぞれの用途に適した刃物を選ぶことで、作業効率が向上し、加工精度も高められます。例えば、複雑な形状の加工や微細加工には特に適しています。

フッ素樹脂専用刃物は、産業界に革新をもたらしており、正確な加工を求める作業に不可欠な存在となっています。適切に選ぶことで、生産性を向上させることができます。

導入事例と業界への影響

フライス加工に革命!フッ素樹脂専用刃物の選び方

フッ素樹脂専用の刃物は、フライス加工に革命をもたらしています。これらの刃物は、非常に滑りやすく、耐摩耗性が高い特性を持っています。そのため、様々な材料を高精度で加工する際に重宝されています。

例えば、航空宇宙産業では、軽量かつ耐久性が求められる部品の製造にフッ素樹脂専用刃物が活用されています。また、自動車産業でもエンジン部品やシャーシなどの加工において、高い精度を要求される箇所で利用されています。

フッ素樹脂専用刃物の選び方には、材料の種類や加工する目的に合わせて、適切な刃物を選ぶことが重要です。正しい刃物を選ぶことで、効率的かつ高品質な加工が可能となります。要求される材料や加工精度に応じて、適切なフッ素樹脂専用刃物を選んで革新的な加工を楽しんでください。

フッ素樹脂フライス加工の未来

加工技術の進化の展望

フライス加工に革命!フッ素樹脂専用刃物の選び方

フライス加工において、切削工具である刃物の選択は非常に重要です。特にフッ素樹脂を加工する際には、適切な刃物を選ぶことが必要です。なぜならば、フッ素樹脂は一般的な金属とは異なる性質を持ち、切削時に熱を発生させやすく、加工粉が付着しやすいため、専用の刃物が求められます。

例えば、フッ素樹脂専用刃物には、刃先の形状やコーティングが工夫されており、加工時の熱や摩擦を抑える設計となっています。これにより、作業効率が向上し、加工面の仕上がりも良好になります。

したがって、フッ素樹脂を効率的に加工するためには、適切な刃物を選ぶことが重要です。正しい刃物を選ぶことで、品質向上や生産性向上につながります。

業界のニーズと技術開発の動向

【フライス加工に革命!フッ素樹脂専用刃物の選び方】

フッ素樹脂は、従来の刃物では加工が難しい素材です。しかし、専用のフッ素樹脂刃物を使用することで効率的で精確な加工が可能になります。フッ素樹脂専用刃物を選ぶ際には、その耐久性や切れ味、適応する素材の種類などを考慮する必要があります。

例えば、硬度の高いフッ素樹脂を加工する場合は、耐久性の高い刃物が必要です。また、微細加工を行う場合は、切れ味が鋭い刃物が適しています。さらに、加工する素材によっても最適な刃物の種類が異なるため、使用する目的に合った刃物を選ぶことが重要です。

フッ素樹脂専用刃物の選び方を正しく理解することで、効率的な加工作業が可能となり、品質の向上にもつながります。

フッ素樹脂加工の次世代への期待

フッ素樹脂を使用した刃物によるフライス加工は、産業界に革命をもたらす可能性があります。この革命に期待が寄せられる理由は、フッ素樹脂の優れた耐摩耗性や耐腐食性などの特性により、刃物の寿命や性能が向上することが期待されるからです。

具体的な例として、従来の刃物では対応が難しかった高硬度材料や複合材料の加工が、フッ素樹脂専用刃物によって効率的に行われるようになります。これにより、精度の高い加工が可能となり、生産効率が向上するでしょう。

今後、フッ素樹脂専用刃物がさらに進化し、さまざまな産業での活用が広がることが期待されます。このような新たな技術との融合は、産業の発展に繋がり、次世代の加工技術への期待が高まっています。

まとめ

フライス加工において、フッ素樹脂専用の刃物を選ぶ際には、まず刃物の種類を理解することが重要です。フッ素樹脂は通常の材料とは異なる特性を持っており、それに対応した刃物を選ぶことが必要です。また、刃物の耐摩耗性や切れ味も重要な要素となります。適切な刃物を選ぶことで、フライス加工の品質向上や生産性の向上が期待できます。

フッ素樹脂加工のコツ!フライスでの正確な芯出し方法をマスターしよう

フッ素樹脂加工は、精密性が求められる作業の一つです。特にフライスでの芯出し方法は、正確さが重要となります。この記事では、フッ素樹脂加工における芯出しのコツをマスターするための方法について解説します。フッ素樹脂やフライスに関心がある方々にとって、この情報はきっと役立つものとなるでしょう。作業の効率を上げ、品質を向上させるために、ぜひご一読ください。

フライス加工の基礎

フライス加工とは

フライス加工とは、工作機械の一種であるフライス盤を使用して、金属やプラスチックなどの材料を削る加工方法のことです。フライス盤は回転する刃を用いて素材を削り出すため、精密な形状や穴を作るのに適しています。この加工方法を用いて、フッ素樹脂の加工も行われます。フッ素樹脂は非常に滑らかで耐熱性に優れており、食品加工機器や化学プラントなど幅広い産業で使用されています。

フライスでの正確な芯出し方法をマスターすることは、加工精度を向上させるために重要です。例えば、円筒形の部品をフッ素樹脂で加工する場合、正確な芯出しを行うことで円筒の中心をしっかりと保持し、寸法や形状のズレを防ぐことができます。このように、フライスでの芯出しは加工作業の基本中の基本であり、正確な加工を行うためにはマスターしておくことが重要です。

フライス盤の種類と特徴

フッ素樹脂を効果的に加工するためには、フライスでの正確な芯出し方法をマスターすることが重要です。フライス盤は、工作物の表面を削るために使用され、様々な種類と特徴があります。例えば、直線的な切削が可能な平面フライス盤や円形の切削ができる円盤フライス盤などがあります。

正確な芯出しは、工作物に対してフライス盤を適切にセットすることで、精度の高い加工が可能となります。芯出しには、正確な測定とフライス盤の調整が欠かせません。例えば、工具の適切な配置や切削速度の調整などが重要です。

このように、フライスでの芯出し作業は、正確な加工を行うために欠かせない工程です。適切な方法をマスターすることで、効率的にフッ素樹脂を加工することができます。

フッ素樹脂の特性と加工の注意点

フッ素樹脂は非常に耐熱性に優れ、化学薬品にも強い特性を持っています。しかし、その特性ゆえに、加工時には注意が必要です。例えば、フライスでの精密な芯出し作業は、正確さと細かい作業が求められます。芯出しは加工物の中心を定める作業であり、精度が要求されるため、適切な工具とテクニックが必要です。

フッ素樹脂の特性を理解し、フライス加工における芯出し作業をマスターすることで、製品の品質向上や生産効率の向上が期待できます。素材の特性や加工方法を理解し、適切な手法で作業を行うことが重要です。加工の際は慎重に作業を進め、正確な芯出しを行うことで、一層の加工精度と安定した製品を実現できます。

フッ素樹脂フライス加工の準備

加工前のフッ素樹脂の選定

フッ素樹脂は、高い耐熱性や耐薬品性を持ち、さまざまな分野で利用されています。フッ素樹脂をフライス加工する際には、正確な芯出し方法が重要です。まず、加工前に適切なフッ素樹脂を選定することがポイントです。

フッ素樹脂の種類や特性を理解し、加工に適したものを選ぶことが重要です。例えば、粘り気のあるフッ素樹脂は、芯出し時に工具が詰まる可能性があるため注意が必要です。また、硬いフッ素樹脂は、適切な刃物や適正な切削条件を選定することが肝要です。

加工前の適切なフッ素樹脂の選定は、加工品質や加工効率に直結する重要なステップです。適切なフッ素樹脂を選ぶことで、フライス加工の正確な芯出し作業をスムーズに行うことができます。

必要な工具と設備の確認

フッ素樹脂加工のコツ!フライスでの正確な芯出し方法をマスターしよう

フッ素樹脂を効果的に加工するためには、正確な芯出し方法が重要です。フライスによる加工は、素材の特性を考慮した適切な工具と設備が必要です。

まず、フライス機の適切な設定と切削条件を確認しましょう。適切な切削速度や送り速度を設定することで、フッ素樹脂を正確に加工することができます。

また、切削工具にも注意が必要です。フッ素樹脂に適した刃先形状や刃先材質を選択し、定期的な刃の交換を行うことで効率的な加工が可能となります。

これらの工具と設備の適切な選択と管理によって、フライスでのフッ素樹脂加工をマスターし、高品質な製品を生産することができます。

安全対策と環境整備

フッ素樹脂加工は、工業製品や食品包装など幅広い分野で利用されています。フライス加工において正確な芯出し方法をマスターすることは重要です。なぜなら、芯出しは加工精度に直結し、製品の品質や性能に影響を与えるからです。具体的には、適切な切削条件や工具の選定が芯出しの精度に影響します。また、フッ素樹脂は熱に弱いため、適切な冷却方法も重要です。

例えば、適切な切削速度や切削深さを選定し、工具の交換タイミングを見極めることで、正確な芯出しを実現できます。さらに、冷却液の適切な使用も加工精度向上につながります。これらのポイントを押さえることで、フッ素樹脂加工における芯出しのコツをマスターすることができます。【文章完了】

フライス盤の芯出し方法

芯出しの基本的な流れ

フッ素樹脂の加工において、フライスで正確な芯出しを行う方法をマスターすることは重要です。芯出しの基本的な流れを理解することで、作業効率を上げることができます。まず、芯出しの理由を考えてみましょう。フッ素樹脂は加工が難しい素材の一つであり、正確な加工が求められます。そのため、芯出しは加工精度を高めるために欠かせない工程です。

具体的な例を挙げると、フライスでの正確な芯出しは、切削時に素材がずれることを防ぎ、加工精度を向上させます。加工精度が向上することで、製品の品質が向上し、コスト削減にもつながります。最終的には、顧客満足度の向上や競争力強化につながるでしょう。つまり、正確な芯出しは製造業において重要な要素となります。

芯出しに必要な道具とその使い方

フッ素樹脂の加工において芯出しは重要です。フライスによる正確な芯出し方法をマスターしましょう。まず、芯出しに必要な道具は、ワークピースを確実に固定できるバイスやクランプ、そして芯出し用のエンドミルがあります。これらを使って、正確な位置に芯を出すことがポイントです。

エンドミルを使った芯出しは、まず加工したい位置を計測し、図面や設計図に基づいて正確な座標を設定します。次に、フライス盤を使ってエンドミルを使い、指定された深さと直径で芯を出します。最後に、出来上がった製品を精度よく確認し、修正が必要な場合は再度加工を行います。

正確な芯出し方法をマスターすることで、フッ素樹脂の加工において高い精度と品質を実現できます。

フライス盤を使用したフッ素樹脂の芯出し手順

フッ素樹脂をフライス盤で正確に芯出しする方法をマスターしましょう。まず、フッ素樹脂は高耐熱性や化学的安定性があり、加工時には適切な手順が必要です。芯出しは、加工物の中心部に穴を開ける作業であり、正確な位置合わせが重要です。

まず、適切な工具と切削条件を選択しましょう。フライス盤を使用する際には、適切な切削速度や刃先加工量を設定することが重要です。次に、加工物を固定し、芯出しの位置をマーキングします。正確な位置を示すために、必要に応じて定規やマーキング具を使用しましょう。

そして、フライス盤を使用して加工を行います。適切な切削速度と運転方法で、芯出し加工を行いましょう。最後に、加工が完了したら、作業精度を確認しましょう。

このように、適切な工具選びや正確な位置合わせを行いながら、フッ素樹脂の芯出しを行うことで、高品質な加工が可能となります。

芯出しの精度を高めるコツ

フッ素樹脂の加工において、フライスによる正確な芯出し方法をマスターすることは重要です。芯出しの精度を高めるためには、いくつかのポイントに注意する必要があります。まず、正確な計測を行い、適切な工具を使用して作業を行うことが重要です。また、切削液の適切な使用や工具のメンテナンスも精度向上につながります。例えば、フッ素樹脂の特性を考慮しながら、適切な切削速度や刃先の選択をすることで、芯出しの精度を向上させることができます。これらのポイントを押さえることで、効率的かつ正確な芯出し加工が可能となります。フッ素樹脂加工における正確な芯出しは、製品の品質向上につながる重要な工程と言えます。

フッ素樹脂の精密加工テクニック

フライス加工のパラメータ設定

フッ素樹脂加工において重要な要素の一つが、正確な芯出し方法です。フライス加工においてその方法をマスターすることは、製品の品質や生産効率に大きな影響を与えます。

まず、正確な芯出しを行うためには、適切なフライスのパラメータ設定が欠かせません。回転数や送り速度、切削深さなどを適切に設定することが重要です。例えば、フッ素樹脂は熱に弱い性質があるため、適切な冷却方法も考慮する必要があります。

また、芯出しの際には、加工精度を確保するために適切な切削工具を選定することも重要です。適切な工具を使用することで、作業効率が向上し、製品の仕上がりも向上します。

正確な芯出し方法をマスターすることで、フッ素樹脂加工における品質向上と効率化を実現できます。

加工精度を左右する要因

フッ素樹脂加工において、精度を左右する要因はいくつかあります。まず、フライスでの正確な芯出し方法をマスターすることが重要です。正確な芯出しは加工精度に直結し、製品の品質向上につながります。例えば、適切な切削速度や切削量を把握し、適切な工具を選択することが必要です。さらに、適切な冷却液の使用や適正な固定装置の確保も重要です。これらの要素を適切に組み合わせることで、フッ素樹脂の加工精度を向上させることができます。正確な芯出し方法をマスターすることで、製品の加工精度や仕上がりを向上させることが可能となります。

精密加工を行う際の問題点と解決策

フッ素樹脂加工において、フライスでの正確な芯出し方法をマスターすることは重要です。フッ素樹脂は熱や化学薬品に強い特性を持ち、精密な加工が求められます。正確な芯出しは加工精度や効率に大きく影響します。例えば、加工途中で芯がずれてしまうと、製品の仕上がりに影響を及ぼす可能性があります。そのため、適切な工具や適正な設定を行い、確実に芯出しを行うことが重要です。フライス加工においては、切削速度や切削量を適切に調整することで、より正確な芯出し加工が可能となります。正確な芯出し方法をマスターすることで、高品質な製品を効率的に生産することができます。

フッ素樹脂加工の試作品開発

試作品開発のプロセス

[フッ素樹脂加工のコツ!フライスでの正確な芯出し方法をマスターしよう]

フッ素樹脂の加工において、正確な芯出し方法をマスターすることは重要です。フライス加工における芯出しは、加工精度や品質に直結する要素です。例えば、適切な工具や速度設定、切削条件の選定が必要です。

フライス機での芯出し作業では、切削力や刃先の選定などの要素にも注意が必要です。また、加工物の形状やサイズに応じて適切な方法を選択することも大切です。正確な芯出しは、製品の寸法精度や仕上がりに大きく影響します。

つまり、フッ素樹脂加工においては、フライスでの正確な芯出し方法を熟知することが、品質向上や生産効率の向上につながる重要な要素となります。

試作品での加工精度の測定と評価

フッ素樹脂加工で重要な要素は、正確な芯出し方法をマスターすることです。フライスを使用する際は、この技術が特に重要です。芯出しは加工物の中心を見つけ、正確に加工するために必要な工程です。

まず、フッ素樹脂は熱に敏感な素材なので、適切な切削条件を設定することが大切です。しっかりとした固定や安定した工具の使用も必要です。具体的な例を挙げると、適切な工具の選択や切削速度、刃先の状態を確認することが挙げられます。

このような細かな注意を払いながら、フッ素樹脂加工における正確な芯出し方法を習得することで、品質の向上や生産性の向上につながります。おそらくは、問題の少ない効率的な加工が可能となり、ビジネスにおける成功につながるでしょう。

試作品の改善ポイントとフィードバックの活用

フッ素樹脂の加工において重要なのは、正確な芯出し方法をマスターすることです。フライスによる加工において、芯出しは品質と精度を左右します。正確な芯出しを行うためには、コツが必要です。

まず、芯出しの重要性について考えましょう。フッ素樹脂は熱に弱い性質があり、加工時には適切な温度管理が求められます。適切な芯出しを行うことで、加工時の熱の影響を最小限に抑えることができます。

具体的な例として、適切な切削速度と切削量を選定することが重要です。また、適切な冷却液の使用や工具の刃先の状態を確認することも忘れてはいけません。

正確な芯出しを行うことで、品質向上と加工効率の向上が期待できます。フッ素樹脂加工において、芯出しのコツを掌握することが成功のカギとなります。

小ロット生産へのステップアップ

フッ素樹脂加工は、精密な作業が求められる分野です。特にフライス加工において、正確な芯出しは欠かせません。芯出しの方法をマスターすることで、加工精度を高めることができます。例えば、フッ素樹脂の加工において、切削音や振動の変化を注意深く観察することが重要です。これにより、適切な速度や切削量を調整し、効率的に芯出しを行うことができます。また、適切な刃先形状や切削条件を選定することもポイントです。これらのコツを押さえることで、フッ素樹脂加工における芯出し作業をスムーズに行うことができます。その結果、高品質な加工製品を生み出すことができるでしょう。

実践!フッ素樹脂加工プロジェクト

実際の加工プロジェクトの計画立案

フッ素樹脂は高い潤滑性や耐熱性があり、様々な用途に利用されています。フライスによる加工では、正確な芯出し方法をマスターすることが重要です。芯出しとは、加工物の中心を見極める作業であり、精度を左右します。

まず、正確な芯出しを行うためには、適切な工具の選定が必要です。適切な工具を使用することで、素材に適した速度や刃先の選択が可能となります。次に、加工対象物を確実に固定し、安定した状態で作業を行うことがポイントです。

例えば、フッ素樹脂の円筒形の加工物を考えると、正確な芯出しは円盤の中心を見つけることに集中することが重要です。これにより、加工物の均一な厚さや円形を保つことができます。

要するに、フッ素樹脂加工においては、正確な芯出し方法をマスターすることで、高品質な加工物を作り出すことが可能となります。加工作業の際には、工具の選定や固定方法を適切に行い、確実な加工を心がけましょう。

加工プロセスの管理と品質保持

フッ素樹脂の加工において、正確な芯出しは非常に重要です。フライス加工において、正確な芯出し方法をマスターすることで、製品の精度や品質を向上させることができます。例えば、工作物の寸法が微妙にズレてしまうと、製品の機能や見た目に影響を及ぼす可能性があります。そのため、芯出し作業は慎重に行う必要があります。

正確な芯出しを行うためには、適切な計測器具を使用し、設定値を正確に把握することが重要です。具体的な方法としては、加工前に寸法を測定し、加工中も定期的に寸法を確認しながら作業を進めることが大切です。このように、正確な芯出し作業を行うことで、製品の精度や品質を向上させることができます。

加工後の仕上げと検査

フッ素樹脂の加工において、重要な工程の一つが芯出しです。フライス加工において正確な芯出し方法をマスターすることは、製品の品質や精度を確保するために欠かせません。芯出しは加工後の仕上げと検査に直結する重要な工程です。

正確な芯出しは、加工物の寸法精度や形状精度に直接影響します。例えば、フッ素樹脂の精密部品を製造する際には、微細な寸法誤差も許容されません。そのため、適切な工具や計測器具を使用して、確実に芯出しを行うことが必要です。このような細かな作業に注意を払いながら、芯出しを丁寧に行うことが肝要です。

フッ素樹脂加工における正確な芯出し方法をマスターすることで、製品の品質向上や生産効率の向上につながります。加工後の仕上げと検査においても、しっかりとした芯出し作業が品質管理を支える重要な要素となります。

トラブルシューティングと対策

[フッ素樹脂加工のコツ!フライスでの正確な芯出し方法をマスターしよう]

フッ素樹脂加工では、フライスを使用して正確な芯出しをすることが重要です。芯出しは加工物の中心を見つけ、正確な切削をするために欠かせない工程です。例えば、フッ素樹脂は熱に強く、化学的に安定した性質を持っていますが、加工時には特別な注意が必要です。

芯出しの方法にはいくつかの技術がありますが、フライスを使用した方法が精度が高く効果的です。フライスは回転刃を用いて素材を削る機械で、芯出しに適しています。適切な切削条件や工具の選択、加工速度などを考慮しながら、正確な芯出しを行うことが大切です。

以上のポイントを押さえることで、フッ素樹脂加工における芯出し作業をスムーズに行い、高品質な加工物を作ることができます。是非マスターして、効率的な加工を実現しましょう。

まとめ

フッ素樹脂加工において、フライスでの正確な芯出し方法をマスターすることは重要です。正確な芯出しは加工精度や品質に直結し、作業効率も向上させます。適切な工具の選択や状況に応じた切削条件の調整がポイントです。これらのコツを習得することで、フッ素樹脂加工における作業効率向上と品質向上につながります。

フッ素樹脂を加工する際のフライス芯出しのポイント

フッ素樹脂を加工する際、フライス芯出しは重要なポイントとなります。加工する際に正確な芯出しを行うことで、作業効率が向上し、品質の高い製品を作ることができます。本記事では、フッ素樹脂を使用した加工において、効果的なフライス芯出しの方法について探究していきます。フッ素樹脂の特性を理解し、適切な手法を用いることで、製品の加工品質向上につなげるためのポイントを解説します。加工技術の一環として重要なフライス芯出しについて、詳細にご紹介いたします。

フライス加工の基本

フライス加工とは

フライス加工とは、工作機械を使用して金属やプラスチックなどの材料を削り取る加工方法です。この方法は、部品や製品を精密に加工する際によく使われます。フライス加工において重要なポイントの一つが「フライス芯出し」です。フッ素樹脂を加工する際にも、フライス芯出しは重要な工程です。

フッ素樹脂は熱に強く、化学的に安定しているため、特殊な加工方法が必要です。フライス芯出しを正しく行うことで、フッ素樹脂の特性を活かした高精度な加工が可能となります。例えば、自動車部品や医療機器などの製造において、フッ素樹脂を使用する場面が増えています。

フライス芯出しは、正確な計画と適切な工具の選択が重要です。適切なフライス工具や適正な切削条件を選定し、加工面の仕上がりや寸法が正確になるよう注意することがポイントです。フッ素樹脂を効果的に加工するためには、正しいフライス芯出しの方法を適切に実施することが不可欠です。

フライス加工の手順

フッ素樹脂を加工する際のフライス芯出しのポイント

フライス加工の手順は、正確に行うことが重要です。フッ素樹脂は熱に弱いため、適切な冷却をしながら加工することが必要です。また、切削時の刃先の角度や刃先の材質も影響を与えます。フライス芯出しの際には、適切な刃具を選択し、適切な切削速度や切削量を設定することがポイントです。

例えば、フッ素樹脂の芯出し加工で高品質な仕上がりを得るためには、適切な刃先形状と刃先角度を選択することが必要です。さらに、材質に応じた適切な切削条件を設定することで、効率よく加工を行うことができます。これらのポイントを押さえて、フッ素樹脂のフライス芯出しを行うことで、より良い加工結果を得ることができます。

フライス加工のコツ

フッ素樹脂を加工する際のフライス芯出しのポイントは、正確な切削条件の確立が重要です。まず、適切な切削速度や切削深さを設定することがポイントです。これにより、フッ素樹脂が過度な加工熱によって変質するリスクを最小限に抑えることができます。また、刃先形状や刃先角度も適切に選定することで、滑らかな切削面を得ることができます。

さらに、フッ素樹脂の特性を踏まえて、適切な冷却・潤滑剤を使用することも重要です。これにより切削時の摩擦を減らし、加工精度を向上させることができます。具体的な例として、切削工具の選定や工作機械のメンテナンスも忘れずに行いましょう。

以上のポイントをしっかりと押さえることで、フッ素樹脂を効果的に加工し、高品質な製品を生産することができます。

フッ素樹脂の特性と加工方法

フッ素樹脂の物理的特性

フッ素樹脂は、優れた非粘着性や耐熱性を持つことからさまざまな産業で利用されています。フライス芯出しの際に重要なポイントは、適切な切削条件の設定です。フッ素樹脂は硬く、熱や摩擦に強い性質を持っているため、切削時には適切な刃物や適度な刃先形状を選択することが重要です。

具体的な例を挙げると、フッ素樹脂を高速で切削する際には、適切な冷却液を用いて過熱を防ぐことがポイントです。さらに、刃先の磨き方や刃先の角度を適切に調整することで、綺麗な仕上がりを得ることができます。

以上のように、適切な切削条件の設定や刃物の選択、冷却液の使用などが、フッ素樹脂を加工する際のフライス芯出しにおける重要なポイントとなります。

フッ素樹脂フライス加工の方法

フッ素樹脂を加工する際のフライス芯出しのポイントは、正確な加工が必要です。フライス加工はフッ素樹脂の特性を考慮し、適切な刃先形状や回転数、進給量を選択することが重要です。例えば、刃先形状はフッ素樹脂が削りやすい状態であること、回転数は適切な熱を発生させずに加工を行うことができるように調整することがポイントです。また、進給量は適切な削りカス排出と表面仕上げを確保するために調整する必要があります。これらのポイントを抑えることで、フッ素樹脂のフライス加工を効果的に行うことができます。

フッ素樹脂加工時の注意点

フッ素樹脂を加工する際に重要なポイントは、フライス芯出しの正しい方法です。フッ素樹脂は高温に耐える性質があり、加工性が悪いため、適切な加工方法が必要です。

まず、フライス芯出しの際には、切削速度や刃先形状を適切に選ぶことが重要です。フッ素樹脂は熱に弱いため、高速の切削や高い摩擦熱は避けるべきです。

さらに、切削液の使用もポイントの一つです。フッ素樹脂は粘着性があるため、切削時には適切な切削液を用いることで加工精度を向上させることができます。

これらのポイントを押さえてフッ素樹脂の加工を行うことで、より高品質な製品を生産することが可能となります。

フライス盤における芯出し作業

芯出し作業の重要性

フッ素樹脂を加工する際のフライス芯出しのポイント

フッ素樹脂を加工する際に重要なのは、フライス芯出し作業です。この作業は、加工時に芯を正確に取り除くことで、製品の精度や仕上がりを向上させる役割があります。例えば、フッ素樹脂で作られた部品が正確な寸法で製造されるためには、芯出し作業が欠かせません。

フライス芯出しのポイントとして、まずは正しい工具の選定が重要です。適切な刃先の形状や材質を選んで、効率よく芯を取り除くことが重要です。さらに、適切な切削条件を設定し、適切な切削速度や切削量を確保することも大切です。これらのポイントを押さえて、フライス芯出し作業を行うことで、品質の高いフッ素樹脂製品を製造することができます。

芯出しの基本手順

フッ素樹脂を加工する際のフライス芯出しのポイント

フッ素樹脂を加工する際に重要なのが、正しいフライス芯出しの手順です。まず、適切な切削条件を設定することが重要です。フッ素樹脂は熱に弱い材料なので、適切な切削速度や切削深さを設定することが必要です。

さらに、適切な切削工具を選定することも大切です。フッ素樹脂を加工する際には、刃先が鋭利でないと加工がうまくいきません。適切な刃先の形状や材質を選ぶことで、効率的に加工作業を行うことができます。

最後に、適切なステップオーバーを設定し、均一な切りくずを得られるようにすることも重要です。適切なフライス芯出しの手順を踏むことで、フッ素樹脂を効果的に加工することができます。

芯出しのコツとテクニック

フッ素樹脂を加工する際に重要なポイントは、フライス芯出しの正しい方法です。フッ素樹脂は熱に弱い素材なので、適切な工具や技術を使うことが重要です。まず、芯出しを行う際には適切な刃先形状と回転数を選ぶことが大切です。また、適切な切削速度と切りくず排出方法も考慮しなければなりません。これらの要素を無視すると、加工精度や品質に影響を及ぼす可能性があります。

例えば、フッ素樹脂の芯出しには、適切な冷却方法を確保することも重要です。冷却が不適切だと加工中に素材が熱を持ち、加工精度が低下したり、工具の寿命が短くなる可能性があります。そのため、適切な冷却方法を選択し、適切な工具を使用することがポイントです。

正しいフライス芯出しの方法を理解し、適切な材料や条件を選択することで、フッ素樹脂を効果的に加工することができます。

フッ素樹脂を加工する際のフライス芯出しのポイント

フッ素樹脂フライス加工の芯出し方法

フッ素樹脂を加工する際、フライス芯出しのポイントを知ることが重要です。まず、フッ素樹脂は一般的なプラスチックより硬く、加工時に熱を発生しやすいので、適切な刃先や冷却方法を選ぶことが肝要です。例えば、適切な刃先を使用することで、フッ素樹脂の溶けることを防ぎ、綺麗な仕上がりを実現できます。

さらに、適切な切削速度や切削深さを設定することも重要です。速度が速すぎると熱が加工物にこもりやすくなりますが、遅すぎても切れ味が悪くなります。適切な条件で作業を行うことで、効率よくフッ素樹脂を加工することができます。

つまり、フッ素樹脂を扱う際には、適切な刃先の選定と切削条件の設定が肝心であり、これらのポイントを押さえることで効果的に加工作業を行うことができます。

フッ素樹脂加工における精密芯出し

フッ素樹脂を加工する際に重要なポイントの一つが、精密な芯出しです。フライス作業において、適切な芯出しを行うことで、加工精度や効率が向上します。例えば、フッ素樹脂は熱に弱い性質があるため、正確な芯出しを行わないと加工中に変形するリスクがあります。そのため、適切な工具や工程を使い、芯出しを丁寧に行うことが重要です。

具体的な方法として、切削時の刃先の角度や刃先の材質、刃の進行速度などを適切に調整することが挙げられます。また、加工するフッ素樹脂の種類や形状に合わせて、最適な芯出し方法を選択することも大切です。これらのポイントを押さえて、正確で効率的なフッ素樹脂加工を行いましょう。

芯出し精度を高めるための工夫

フッ素樹脂を加工する際のフライス芯出しのポイント

フッ素樹脂を加工する際に芯出し精度を高めるためには、いくつかの工夫が必要です。まず、適切な切削条件を設定することが肝要です。切削速度や切削量を適切に調整することで、芯出しの精度が向上します。次に、適切な刃先形状を選択することも重要です。フッ素樹脂の特性を考慮して、適切な刃先形状を選ぶことで、芯出し作業が効率的に行えます。

さらに、加工時の冷却や潤滑にも注意が必要です。フッ素樹脂は熱に弱い性質を持つため、適切な冷却液を使用することで加工精度を保つことができます。これらのポイントを押さえることで、フッ素樹脂の加工における芯出し精度を向上させることができます。

樹脂加工における精密加工のポイント

精密加工とは

フッ素樹脂を加工する際のフライス芯出しのポイントは、正確な仕上がりを求める際に重要です。フッ素樹脂は高い耐熱性や耐薬品性を持ち、用途が広いため、適切な加工が必要です。フライス芯出しは、加工の基準点を設定する作業であり、精度が求められます。

まず、フライス芯出しの際には、加工箇所の設計図を正確に読み取ることが重要です。次に、適切な工具や切削条件を選定し、安定した加工を行うことがポイントです。例えば、適切な刃先形状や刃先数を選ぶことで、スムーズな加工が可能となります。

最後に、加工後の確認作業が欠かせません。正確な仕上がりを求めるために、測定器具を使用して寸法を確認し、必要に応じて修正を行います。これらのポイントを押さえることで、フッ素樹脂の加工において効果的なフライス芯出しを行うことができます。

フッ素樹脂の精密加工技術

フッ素樹脂を加工する際に重要なポイントは、フライス芯出しの正しい方法です。フッ素樹脂は熱に強く、耐摩耗性が高い特性を持つため、正確な芯出し作業が必要です。なぜなら、不適切な芯出し方法は加工精度や寿命に影響を与えるからです。

例えば、適切な切削速度や刃先形状を選択することが重要です。これにより、フッ素樹脂の硬さと熱特性に適した切削作業が可能となります。さらに、適切な冷却方法を用いることで加工中の熱を効果的に逃がすことができます。

以上のポイントを押さえることで、フッ素樹脂の精密加工技術を向上させることができます。フライス芯出しの適切な方法を実践し、加工品質の向上につなげましょう。

精密加工のための機械設定と操作コツ

フッ素樹脂を加工する際のフライス芯出しのポイント

フッ素樹脂を加工する際に重要なポイントは、適切なフライス芯出しの方法を選択することです。フライス芯出しは、加工の精度や効率に大きな影響を与えます。まず、フッ素樹脂は非常に硬くて割れやすい素材であるため、適切な切削速度と切削量を設定することが重要です。

例えば、遅すぎる切削速度や大きすぎる切削量は素材の熱を増加させ、割れの原因となります。逆に、適切な切削速度と切削量を選択することで、綺麗な仕上がりを実現できます。さらに、適切な工具を選択し、適切な冷却方法を使うことも重要です。

フッ素樹脂の加工においては、これらのポイントを押さえることで、効率的で精密な加工が可能となります。

実践!フッ素樹脂フライス加工の進め方

加工前の準備

フッ素樹脂を加工する際、フライス芯出しのポイントを理解するために、まずは加工前の準備が欠かせません。フッ素樹脂は独特の性質を持ち、正しい準備がなければ適切な加工が難しくなります。

まず、フッ素樹脂は熱に弱いため、加工中に過度な摩擦熱が発生することを避ける必要があります。冷却液を十分に使用して温度を一定に保ちましょう。また、適切なカッターや工具を選択し、加工時の振動を抑えることも重要です。

例えば、フッ素樹脂の芯出し加工では、適切な刃先形状や刃先半径を選ぶことがポイントです。これによって加工精度が向上し、作業効率も向上します。

加工前の準備がしっかりと整えられていれば、フッ素樹脂の加工作業もスムーズに進行し、高品質な製品を生み出すことができるでしょう。

加工プロセスの実行

フッ素樹脂を加工する際のフライス芯出しのポイントは、正確な工程と注意深い作業が重要です。まず、フッ素樹脂は高温に耐える性質があり、芯出し作業時には適切な冷却技術が必要です。これは、フッ素樹脂が過熱することを防ぎ、加工精度を確保するためです。また、フライス作業自体も、適切な切削速度と刃先の選択が重要です。例えば、高速回転数や適切な刃先形状を選ぶことで、効率的かつ正確な加工が可能となります。最後に、芯出しの際には適切な進行方向や深さを確保することで、均一な仕上がりを実現できます。これらのポイントに注意することで、フッ素樹脂の加工がスムーズに行え、高品質な製品を生産することができます。

加工後の検査と仕上げ

フッ素樹脂を加工する際のフライス芯出しのポイント

フッ素樹脂をフライスで加工する際には、適切な芯出しが重要です。フッ素樹脂は熱に弱いため、加工時には過度な熱を与えないように注意が必要です。そのため、適切な切削速度や切りくず排出方法を選択することがポイントです。

また、フッ素樹脂は割れやすい性質があるため、芯出しの際に適切な刃先形状や刃先の強度を考慮する必要があります。例えば、適切な刃先の角度や刃先の刃先形状を選ぶことで、割れを防ぎながら効率的に芯出しすることができます。

以上、フッ素樹脂を加工する際のフライス芯出しのポイントをご紹介しました。適切な加工方法を選び、品質の高い加工品を作るために、これらのポイントをしっかりと押さえておくことが重要です。

フッ素樹脂加工におけるトラブルシューティング

一般的な加工トラブルとその対処法

フッ素樹脂を加工する際のフライス芯出しのポイント

フッ素樹脂は熱や化学物質に強い特性を持つため、加工時に特別な注意が必要です。フライス芯出しはフッ素樹脂を正確に加工する際に重要な工程です。

まず、フッ素樹脂は熱に弱いため、適切な冷却剤を使用して加工することが重要です。加工中に過度な摩擦熱が発生すると、材料が変質してしまう恐れがあります。例えば、水やエタノールを冷却剤として使用することができます。

さらに、フッ素樹脂は粘り気があるため、適切な刃物の選択が必要です。硬度の高い刃物を使用することで、滑らかな切削が可能となります。

これらのポイントを押さえることで、フッ素樹脂の加工において効率的かつ品質の高い成形が実現できます。

フッ素樹脂特有の加工トラブル

フッ素樹脂の加工において、フライス芯出しのポイントを押さえることは重要です。フッ素樹脂は熱に強く、滑りが良い特性を持ちますが、その特性ゆえに加工時にトラブルが生じることがあります。例えば、フッ素樹脂は削りにくく、加工時に熱を発生しやすいため、工具の選定や適切な工作機械の設定が必要です。

また、フッ素樹脂は切削時に発生する切りくずが熱で溶けやすい性質があります。このため、適切な切りくずの排出方法や切削速度の管理が重要です。さらに、フッ素樹脂は表面が滑りやすいため、固定具やクランプの工夫も必要となります。

フッ素樹脂の特性を理解し、適切な加工方法を取ることで、フライス芯出しの際に生じるトラブルを最小限に抑えることができます。

加工精度を保つためのメンテナンス

フッ素樹脂を加工する際のフライス芯出しのポイント

フッ素樹脂の加工において、フライス芯出しは重要な工程です。フライス芯出しは、加工精度を高く保つために欠かせない作業のひとつです。加工時に適切に芯出しを行うことで、製品の精度や仕上がりに影響を与えます。

まず、フッ素樹脂の特性を理解し、適切な切削条件を設定する必要があります。例えば、フッ素樹脂は熱に弱いため、切削速度や刃先形状にも注意が必要です。

さらに、適切な切削工具や工具のメンテナンスも大切です。工具の状態が良好であれば、芯出しの精度も向上し、加工品質を確保できます。

これらのポイントを抑えて、フッ素樹脂の加工におけるフライス芯出しを行うことで、高い加工精度を保つことができます。

まとめと次のステップ

フッ素樹脂フライス加工のまとめ

フッ素樹脂を加工する際のフライス芯出しのポイントは、安定した加工を行うために重要です。フッ素樹脂は熱に弱い性質があるため、適切な工具や方法での加工が必要となります。まず、フライス加工を行う際には、適切な刃先の選択が重要です。硬度が高く熱に強い刃先を選ぶことで、効率的に加工を進めることができます。

その次に、芯出しの際には、適切な切削速度や切削深さを設定することがポイントです。過剰な加工負荷をかけないように注意し、フッ素樹脂の特性を考慮した加工を行うことが重要です。

最後に、加工後の仕上がりを確認し、品質を保つことも必要です。適切な加工条件でのフライス芯出しを行うことで、高品質な製品を生産することができます。

スキルアップのための推奨資料とリソース

フッ素樹脂を加工する際に重要なポイントは、フライス芯出しの方法です。フッ素樹脂は特殊な性質を持っており、適切な加工が必要です。まず、フライス芯出しとは、フッ素樹脂を正確に形成するための加工方法です。この方法を用いることで、製品の精度や品質を向上させることができます。

具体的なポイントとして、適切な切削速度や刃先形状の選定が挙げられます。フッ素樹脂は熱に弱いため、適切な切りくず処理や冷却が重要です。また、刃先の選定には、フッ素樹脂の硬さや耐熱性に合ったものを選ぶことがポイントです。

このように、フッ素樹脂を加工する際には、適切なフライス芯出しの方法を理解し、実践することが重要です。適切な加工方法を選択することで、製品の品質向上や効率化が図れます。

まとめ

フッ素樹脂を加工する際に重要なのは、適切なフライス芯出しの方法を理解することです。フッ素樹脂は熱に対して非常に敏感であり、正しい温度と圧力管理が不可欠です。また、適切な切削速度と刃の選択も重要です。これらの要素をバランスよく考慮した上で、精密な加工を行うことが求められます。

PCTFEを削る!旋盤用バイトの選び方と加工テクニック

PCTFE(ポリクロロトリフルオロエチレン)は、高い耐熱性や化学耐性を持ち、様々な産業で使用されています。旋盤を利用してPCTFEを削る際、適切なバイトを選ぶことが非常に重要です。バイトの選び方や加工テクニックを知ることで、効率よく正確な加工が可能となります。

本記事では、PCTFEの特性や旋盤での加工におけるポイントについて詳しく解説していきます。PCTFEの削り方や旋盤でのバイトの選び方、加工テクニックについて知りたい方は、ぜひお読みください。お役立ちの情報が満載です。

PCTFEとは:基礎知識と特性

PCTFEの化学的性質

PCTFEとは、パーフルオロクロロエチレンの略称であり、高い化学的安定性を持つ素材です。PCTFEは非常に低い表面エネルギーを持ち、化学薬品に対する耐性があります。さらに、耐熱性や耐候性に優れており、幅広い温度範囲で安定しています。このような特性から、PCTFEは航空宇宙産業や半導体産業などの高度な技術分野で広く使用されています。

旋盤用バイトを選ぶ際には、PCTFEの特性を考慮する必要があります。PCTFEは他の一般的なプラスチックよりも硬く、加工性が異なります。適切な加工テクニックを用いて、PCTFEを正確に削ることが重要です。特に、適切な刃物や適切な切削条件を選択することがポイントです。

したがって、旋盤用バイトを選ぶ際には、PCTFEの特性を理解し、適切な加工テクニックを使用することが重要です。そのような注意を払うことで、効率的にPCTFEを加工し、高品質な製品を生産することが可能となります。

フッ素樹脂としてのPCTFEの位置づけ

PCTFEは、特殊なフッ素樹脂の一種です。その耐熱性や耐薬品性から、産業分野において幅広い用途で使用されています。例えば、航空宇宙産業では、高い気密性を誇るPCTFEが宇宙船やロケットの部品として利用されています。さらに、医療機器や半導体製造装置などでも高い信頼性を発揮しています。

旋盤用バイトの選び方としては、PCTFEの特性を理解し、適切な切削条件を設定することが重要です。硬くて割れやすい性質を考慮して、適切な刃先や切削速度を選択することが加工精度を高めるポイントです。

PCTFEの加工テクニックをマスターすることで、高い品質の部品を効率的に製造することが可能となります。これらのポイントを押さえることで、PCTFEを削る際に効率的かつ正確に加工することができます。

PCTFEの機械的特性

PCTFEは、優れた機械的特性を持つ重要な素材です。その耐摩耗性や耐薬品性は、さまざまな産業で広く活用されています。旋盤用バイトの選び方や加工テクニックは、PCTFEを効率的に削るために欠かせません。例えば、PCTFEを正確に削るためには、適切な切削速度と切削深さが重要です。また、冷却液の適切な使用も加工品質に影響します。PCTFEの特性を理解し、適切な工具や加工方法を選ぶことで、高品質な加工が可能となります。旋盤作業において、PCTFEを削る際には、これらの要素に注意することが重要です。適切なバイトの選択と正確な加工テクニックを用いることで、効率的かつ確実に加工作業を行うことができます。

加工可能性に関する一般的な不安要素

PCTFEとは、高い耐久性と化学的安定性を持つ素材ですが、加工においては一定の注意が必要です。旋盤用バイトは、このPCTFEを効率的かつ精密に加工するための重要な道具です。適切なバイトを選ぶことで、加工作業がスムーズに進行し、高品質な製品が生産できます。

PCTFEを削る際のポイントは、適切な切削速度や切削深さ、冷却液の利用などがあります。例えば、切削速度が速すぎると素材が溶けてしまう恐れがあります。適切な加工テクニックを用いることで、PCTFEの性質を最大限活かし、効率的な加工が可能です。

旋盤用バイトの選び方や加工テクニックをしっかり理解することで、PCTFEを効果的に加工し、製品の品質向上につなげることができます。その結果、製造業における生産性向上やコスト削減に大きく貢献することが期待されます。

PCTFE旋盤加工の基礎

旋盤加工の原理とは

PCTFEは、高い削りやすさと耐熱性を持つ素材です。旋盤用バイトの選び方や加工テクニックは重要です。例えば、バイトの形状や素材が加工精度に影響します。PCTFEは軟らかいため、切削時に振動が出やすい特性があります。このような特性を考慮して、切削時の工具の振動を抑えることが重要です。バイトの選び方によっても加工品質に大きな影響があります。最適な旋削速度や切削深さを設定し、安定した加工を行うことがポイントです。適切なバイトを選んで、PCTFEの効率的な加工を実現しましょう。

PCTFE専用旋盤加工設備の概要

PCTFE専用旋盤加工設備の概要

PCTFE(ポリクロロトリフルオロエチレン)は、耐化学性や耐熱性に優れた素材であり、さまざまな産業分野で利用されています。PCTFEを効率的に加工するためには、専用旋盤加工設備が必要です。

特に、旋盤用バイトの選び方は重要です。PCTFEは他の素材と異なる性質を持っているため、適切なバイトを選ぶことで加工効率が向上します。例えば、PCTFEは割れやすい特性があるため、切削時に安定した切削力を保つことが重要です。

旋盤加工において、適切なバイトを選ぶことで加工品質が向上し、生産性も向上します。PCTFEを効率的に加工するためには、適切なバイトの選定と加工テクニックの習得が必要です。

旋盤加工におけるPCTFEの挙動

PCTFEを削る!旋盤用バイトの選び方と加工テクニック

旋盤加工におけるPCTFEの挙動について、PCTFEは非常に滑らかで溝が綺麗に形成される特性があります。したがって、旋削時には適切なバイトを選ぶことが重要です。PCTFEは熱変形が少ないため、高速旋盤でも加工しやすい点もポイントです。