コラム column

効率アップ!フッ素樹脂を旋盤で加工する際のコツとテクニック

フッ素樹脂は、その特性から加工が難しいとされる素材の一つです。しかし、正しいコツとテクニックを身につければ、旋盤を使って効率的に加工することができます。本記事では、フッ素樹脂を旋盤で加工する際に必要なポイントやテクニックについて詳しく解説します。フッ素樹脂の特性や旋盤における使い方、さらにはタップを使用する際の注意事項など、初心者から上級者まで役立つ情報をご紹介します。フッ素樹脂加工にお悩みの方や効率よく作業を行いたい方は、ぜひご一読ください。

フッ素樹脂旋盤加工の基礎知識

フッ素樹脂とは

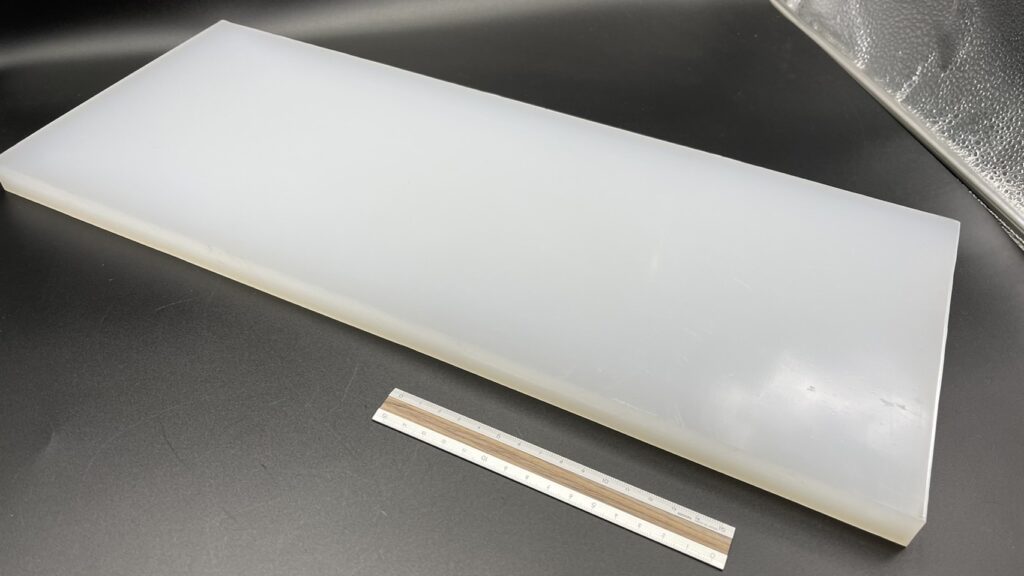

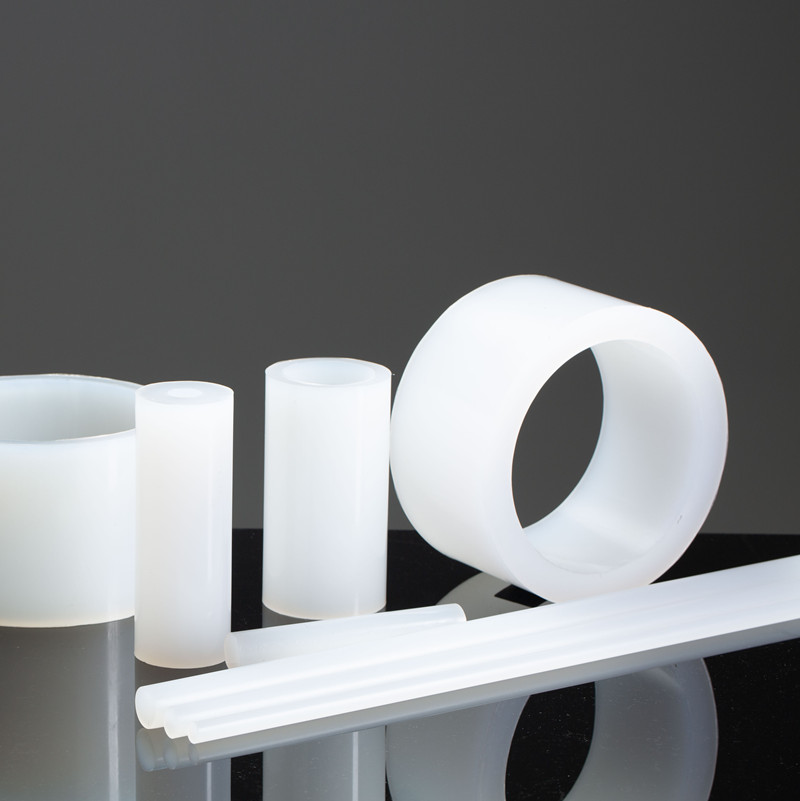

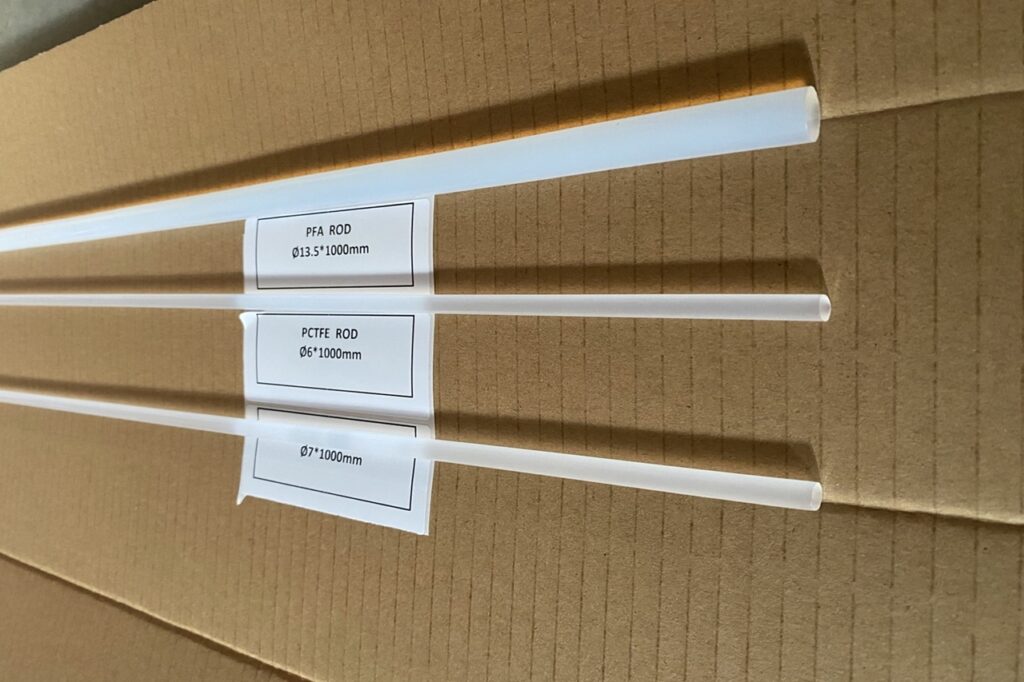

フッ素樹脂は、高い耐熱性や耐薬品性を持つ樹脂の一種です。この特性から、さまざまな産業分野で幅広く利用されています。特に、旋盤加工において、フッ素樹脂はその耐熱性や潤滑性から扱いやすい素材として重宝されています。フッ素樹脂を旋盤で加工する際のコツとして、適切な刃物や切削速度を選択することが重要です。例えば、適切なタップを使用することで、フッ素樹脂の加工精度を向上させることができます。このようなテクニックを活用することで、効率的にフッ素樹脂を加工することが可能となります。その結果、製品の品質向上や生産性の向上につながるでしょう。

旋盤加工とそのメカニズム

効率アップ!フッ素樹脂を旋盤で加工する際のコツとテクニック

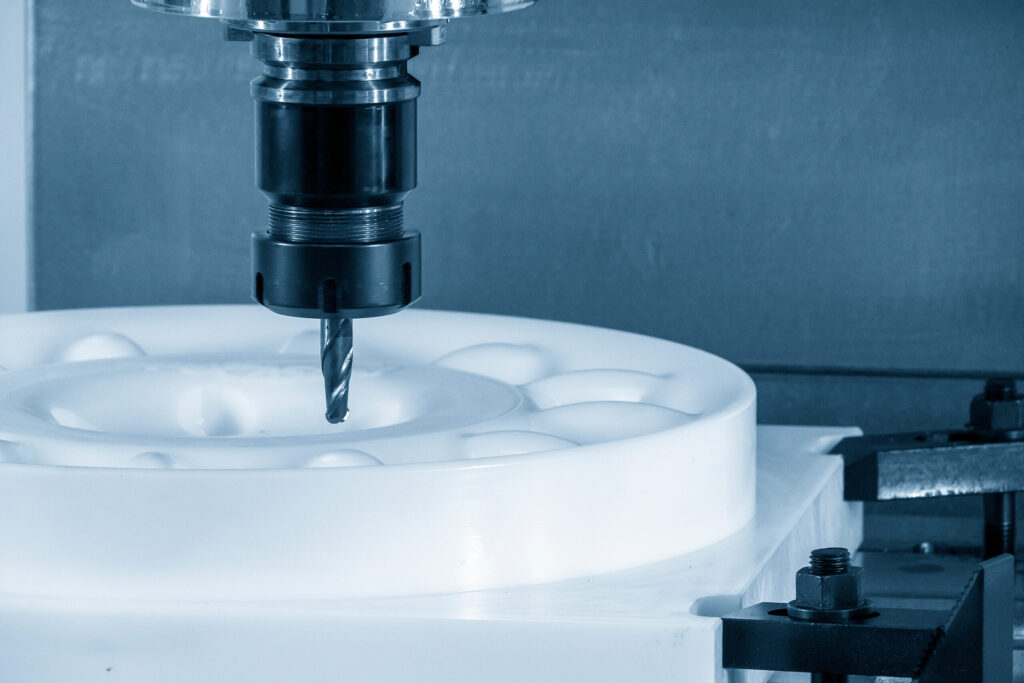

フッ素樹脂を旋盤で加工する際には、特定のコツやテクニックを理解することが重要です。例えば、適切な切削速度や刃の選択が大切です。これらを適切に行うことで、加工品質を向上させることができます。

また、フッ素樹脂は熱に弱い性質があるため、適切な冷却を行うことも重要です。冷却を怠ると加工過程で損傷を受ける可能性があります。適切な冷却方法を選択し、適切な温度を保つことがポイントです。

さらに、旋盤加工においては適切な刃の交換タイミングも重要です。切れ味が悪くなると加工精度が低下し、加工時間がかかる可能性があります。定期的な刃のメンテナンスや交換を行うことで効率的な加工が可能となります。

フッ素樹脂の材料特性と性能

フッ素樹脂は非常に特殊な材料で、耐熱性、耐薬品性、低摩擦性など優れた特性を持ちます。これらの特性から、様々な産業分野で幅広く利用されています。フッ素樹脂を旋盤で加工する際には、いくつかのコツとテクニックがあります。

まず、適切な切削速度と刃先の形状を選ぶことが重要です。フッ素樹脂は比較的軟らかい素材なので、高速旋盤や精密旋盤を使用し、適切な刃先を選択することで効率よく加工することができます。

また、切削時には冷却剤を使用することも大切です。フッ素樹脂は熱に弱い性質があるため、適切な冷却を行うことで加工精度を維持しつつ加工効率を向上させることができます。

これらのコツとテクニックを活用することで、フッ素樹脂の旋盤加工を効率的に行うことができます。

フッ素樹脂加工の適用分野

フッ素樹脂は耐熱性や耐薬品性に優れた特徴を持つ素材であり、さまざまな分野で利用されています。その中でも、旋盤での加工は一般的な加工方法の一つです。フッ素樹脂を旋盤で加工する際には、いくつかのコツやテクニックがあります。

まず、フッ素樹脂は熱に弱い性質があるため、加工時には適切な冷却を行うことが重要です。また、切削速度や刃先の角度など、加工条件を適切に設定することも大切です。さらに、切屑の排出や刃物の磨耗による加工精度の低下など、問題が起きやすいポイントにも注意が必要です。

これらのコツやテクニックを理解し、適切に実践することで、フッ素樹脂を効果的に旋盤で加工することができます。

フッ素樹脂の旋盤加工法

旋盤でのフッ素樹脂加工の流れ

旋盤でのフッ素樹脂加工を効率的に行うためのコツとテクニックを紹介します。まずは、フッ素樹脂の特性を理解することが重要です。フッ素樹脂は非常に滑りが良く、熱にも強い素材です。この特性を活かすために、適切な切削速度や切削量を設定することが必要です。

旋盤加工では、適切な切削条件を設定することで、作業効率が向上します。例えば、切りくずの適切な排出や適切な加工液の使用などがポイントです。また、切削刃の選定も重要で、適切な刃の形状や材質を選ぶことで加工品質が向上します。

これらのテクニックを活用することで、旋盤でのフッ素樹脂加工をスムーズに行うことができます。効率的な加工を目指して、是非参考にしてみてください。

フッ素樹脂専用工具の選定

フッ素樹脂を旋盤で加工する際に効率アップするためのコツとテクニックをご紹介します。フッ素樹脂は熱に弱い性質があり、適切な工具選びが重要です。まず、フッ素樹脂専用の工具を選定することが必要です。これにより、加工時の摩擦や熱の影響を最小限に抑えることができます。

工具選びの理由は、フッ素樹脂は一般的な金属と比べて軟らかい性質があるため、通常の金属加工工具では加工が困難です。そのため、フッ素樹脂専用の工具を使用することで作業効率を向上させることができます。具体的な例として、旋盤作業においては、タップなどの適切な工具を選ぶことでスムーズな加工が可能になります。

フッ素樹脂を効率的に加工するためには、適切な工具の選定が重要です。これにより、作業効率の向上や加工品質の向上が期待できます。

切削条件の設定

効率アップ!フッ素樹脂を旋盤で加工する際のコツとテクニック

フッ素樹脂を旋盤で加工する際には、切削条件の適切な設定が重要です。旋盤作業において、切削速度や切削量、冷却液の使用などが加工結果に大きな影響を与えます。

まず、切削速度を適切に設定することがポイントです。フッ素樹脂は熱に弱いため、適切な速度で加工することで加工精度を保ちつつ、材料自体を劣化させるリスクを減らすことができます。

また、切削量も重要です。適切な切りくず処理や切りくず排出の確保は加工効率を向上させるだけでなく、刃物の劣化を抑えることにも繋がります。

これらのコツとテクニックを理解し、適切な切削条件を設定することで、フッ素樹脂を効率的に加工することができます。

タップを使用したねじ切り加工

効率アップ!フッ素樹脂を旋盤で加工する際のコツとテクニック

フッ素樹脂の加工を行う際に、タップを使用したねじ切り加工が重要です。フッ素樹脂は熱や摩擦に強い特性を持っていますが、その性質から加工が難しいこともあります。そこで、旋盤を使用して加工する際には、いくつかのポイントに注意することが大切です。

まず、適切な切削速度と切削量を設定することで、フッ素樹脂の加工効率を向上させることができます。さらに、適切な冷却剤や潤滑剤を使用することで、加工時の摩擦を軽減し、品質を確保できます。

例えば、特定の部品を複数回加工する際に、正確なタップの選定と適切な加工条件を設定することで、生産性を向上させることができます。これらのテクニックを活用することで、フッ素樹脂の旋盤加工がスムーズに行えるようになります。

フッ素樹脂加工のコツとテクニック

効率的な加工のための工具の取り扱い

フッ素樹脂を旋盤で加工する際のコツとテクニックを知りましょう。フッ素樹脂は加工が難しい素材ですが、適切な工具と取り扱い方で効率的に加工できます。まず、旋盤を使用する際には、適切なスピードと切削量を設定することが重要です。これにより、加工精度を高めることができます。さらに、適切な切削油や冷却液を使用することで、加工時の摩擦や熱を抑えることができます。

例えば、フッ素樹脂のタップ加工では、適切な刃先形状や刃先角度を選ぶことがポイントです。これにより、清掃性や寿命を向上させることができます。最後に、加工後は適切に仕上げ作業を行い、品質を確保しましょう。これらのコツとテクニックを実践することで、効率的にフッ素樹脂を旋盤で加工することができます。

加工精度を高めるためのコツ

フッ素樹脂を旋盤で加工する際に、加工精度を高めるコツを紹介します。まず、フッ素樹脂は熱に弱い特性がありますので、加工時には適切な冷却を心がけることが重要です。さらに、切削工具や旋盤の速度を適切に設定することも精度向上につながります。例えば、適切な切削速度や適切な工具の選択などが重要です。

また、旋盤加工においては、タップを使用して内部加工を行うことも一般的です。この際には、適切なタップの選定や進め方、切りくずの管理などにも注意を払うことで、加工精度を向上させることができます。

これらのテクニックを活用することで、フッ素樹脂の旋盤加工において効率的かつ精度の高い加工が可能となります。

加工時の温度管理

効率アップ!フッ素樹脂を旋盤で加工する際のコツとテクニック

フッ素樹脂を旋盤で加工する際には、温度管理が重要です。なぜなら、フッ素樹脂は熱に敏感であり、適切な温度で加工しないと品質が損なわれる可能性があるからです。

例えば、フッ素樹脂は低温での加工が望ましいです。過度な摩擦や高温は、フッ素樹脂を溶かしてしまったり、変形させる可能性があります。したがって、加工時には冷却液を使用したり、適切な速度で作業することが重要です。

このように、適切な温度管理を行うことで、フッ素樹脂を効率よく加工することができます。正しい温度設定や作業方法を守ることで、高品質な加工製品を生み出すことができます。

フッ素樹脂特有の加工課題と解決策

フッ素樹脂は特有の性質を持ち、旋盤での加工に課題があります。例えば、フッ素樹脂は非常に滑りやすく、加工時にずれや割れが起きやすい特性があります。しかし、このような課題にも解決策が存在します。

まず、フッ素樹脂を加工する際には、適切な切削速度と刃物の選定が重要です。適切な刃物を選ぶことで、加工時のずれや割れを防ぐことができます。また、冷却液を使用することで加工時の熱を抑えることができ、滑りやすいフッ素樹脂を安定して加工することが可能となります。

さらに、旋盤作業の際には、加工状況を定期的に確認することも重要です。加工中に問題が発生している場合は、早めに対処することで品質を確保できます。

以上のテクニックを実践することで、フッ素樹脂を効率的に加工することが可能となります。

フッ素樹脂加工の品質管理

加工精度の測定方法

フッ素樹脂を旋盤で加工する際には、加工精度の測定方法が重要です。適切な測定を行うことで、作業効率が向上し、製品の品質を確保することができます。

まず、加工精度を測定する理由は、製品の仕様に合致しているかどうかを確認するためです。フッ素樹脂は高い耐熱性や耐薬品性を持つため、正確な加工が求められます。例えば、タップ加工を行う際には、正確な加工精度が必要となります。

具体的な例として、加工前と加工後の寸法を測定して比較することが挙げられます。加工後の寸法が仕様に合致しているかどうかを確認することで、品質の確保が可能です。

以上のように、加工精度の測定は重要な工程です。適切なコツとテクニックを駆使して、効率的にフッ素樹脂を旋盤で加工することが大切です。

耐久性を保証する品質管理

フッ素樹脂を旋盤で加工する際に効率アップするためのコツとテクニックをご紹介します。フッ素樹脂は耐久性に優れる素材ですが、加工時には注意が必要です。まず、正しい切削速度や切削量を設定することが重要です。適切な設定をすることで作業効率が向上し、品質を保証することができます。また、切削工具の選定もポイントです。適切な工具を使用することで加工精度が向上し、余計な工程を省くことができます。例えば、旋盤加工においては、タップを使用することで効率的に加工することができます。これらのテクニックを取り入れることで、フッ素樹脂の加工作業をスムーズに行うことができます。

加工後の仕上げと検査

フッ素樹脂を旋盤で加工する際のコツとテクニックを紹介します。フッ素樹脂は非常に滑りが良く、熱や化学物質に強い特性を持っています。加工時には、切削速度や切削深さを適切に設定することが重要です。また、適切な冷却液を使用して過熱を防ぎ、切削工具の寿命を延ばします。

例えば、フッ素樹脂の旋盤加工において、刃先の角度や刃先の形状を工夫することで、滑らかな仕上がりを実現することができます。さらに、加工後の仕上げと検査を丁寧に行うことで、製品の品質を確保します。

このように、適切な加工条件と注意深い仕上げ、検査がフッ素樹脂を旋盤で加工する際のポイントです。しっかりとした技術と知識を持つことで、効率的に加工を行い、優れた製品を生み出すことができます。

フッ素樹脂加工の専門業者の選び方

専門業者の見分け方

フッ素樹脂を旋盤で加工する際のコツとテクニックは、正しい技術と知識が重要です。フッ素樹脂は熱や圧力に強い特性を持ち、耐摩耗性に優れています。そのため、旋盤加工では適切な切削速度や切削量を設定することが重要です。例えば、適切な切削速度を保つことでフッ素樹脂の加工品質を向上させることができます。

また、旋盤加工においては、工具の選定も重要です。フッ素樹脂を加工する際には、適切な形状や材質の切削工具を選ぶことで作業効率が向上します。例えば、フッ素樹脂用の特殊な切削工具を使用することで、切削時の摩擦や熱を最小限に抑えることができます。

これらのコツとテクニックを活用することで、フッ素樹脂を効率的に旋盤加工することが可能となります。

質の高い加工を提供する業者の特徴

効率アップ!フッ素樹脂を旋盤で加工する際のコツとテクニック

フッ素樹脂は非常に滑らかで耐熱性に優れた性質を持ち、工業製品や医療機器など幅広い分野で使用されています。旋盤加工において、フッ素樹脂を効率よく加工するためのコツとテクニックがあります。

まず、正確な加工を行うためには適切な刃物や工具を選択することが重要です。また、適切な加工条件を設定し、適切な切削速度や切削量を選定することで、高品質な加工が可能となります。例えば、旋盤でフッ素樹脂を加工する際には、過度な摩擦熱による損傷を防ぐために、適切な冷却液の使用も重要です。

これらのコツとテクニックを活用することで、フッ素樹脂の旋盤加工が効率的に行え、質の高い製品を提供することができます。

業者選定時のチェックリスト

効率アップ!フッ素樹脂を旋盤で加工する際のコツとテクニック

フッ素樹脂は非常に滑らかで、耐熱性や化学的安定性に優れています。そのため、旋盤での加工においても注意が必要です。まず、フッ素樹脂は加工中に熱を帯びやすいので、冷却液を十分に使い、過度な摩擦を避けることが重要です。さらに、刃先の角度や切削速度を適切に設定することで、きれいな仕上がりを目指すことができます。

例えば、タップ加工では、適切な刃先形状と刃先角度を選択することで、スムーズに加工を行うことができます。このように、フッ素樹脂を旋盤で加工する際には、適切な工具や設定を用いることで効率的かつ高品質な加工が可能となります。

フッ素樹脂加工の安全性と環境への配慮

安全な加工環境の構築

フッ素樹脂は、高い耐久性と優れた化学的特性を持つため、加工時に様々な工夫が必要です。旋盤での加工においては、効率的な加工を行うためのコツとテクニックが重要です。例えば、適切な切削速度や切削量を設定することで、フッ素樹脂を綺麗に加工することができます。また、切削工具の選定も重要であり、適切な工具を使用することで加工精度が向上します。

さらに、旋盤の設定や手順によっても加工の品質に影響が出ます。例えば、適切な刃物の選択や加工速度の調整によって、加工時の熱や摩擦を最小限に抑えることができます。これにより、フッ素樹脂の特性を損なうことなく、効率的に加工することが可能となります。効率的な加工環境を構築することで、品質向上と生産性の向上が期待できます。

環境への影響と対策

フッ素樹脂を旋盤で加工する際の効率アップのコツとテクニックについてお伝えします。フッ素樹脂は熱に強く、摩擦が少ない性質を持ち、加工が難しいことがあります。そのため、正しい加工方法を理解することが重要です。

まず、フッ素樹脂を旋盤で加工する際には、適切な切削速度や刃物の選定がポイントです。遅すぎる速度だと熱が加工物に移りやすくなり、早すぎる速度だと刃物が摩耗しやすくなります。適切な速度を設定することで効率的な加工が可能となります。

また、刃物の切れ味を常に保つことも重要です。切れ味が鈍くなると加工精度が落ちるだけでなく、加工時間も増えてしまいます。定期的なメンテナンスや交換を怠らず、刃物の状態をチェックすることが大切です。

これらのコツとテクニックを実践することで、フッ素樹脂を効率よく旋盤で加工することが可能となります。

廃材の適切な処理方法

効率アップ!フッ素樹脂を旋盤で加工する際のコツとテクニック

フッ素樹脂を旋盤で加工する際には、いくつかのコツとテクニックがあります。まず、フッ素樹脂は非常に滑りやすい性質を持っているため、適切な工具やクーリングが必要です。これにより加工時の摩擦を減らし、作業効率を向上させることができます。

また、刃先が適切に研磨されていることも重要です。研磨が不十分だと加工品質が低下し、余分な力が必要となります。適切な刃先は加工精度を高め、作業効率を向上させます。

例えば、タップを使用する際には、フッ素樹脂の特性を考慮して適切な刃先形状を選択することが重要です。これらのコツとテクニックを習得することで、フッ素樹脂の旋盤加工を効率的に行うことができます。

最新技術とフッ素樹脂旋盤加工の未来

革新的なフッ素樹脂加工技術

フッ素樹脂は、耐久性や耐熱性に優れた特性を持つ素材です。このフッ素樹脂を旋盤で加工する際、効率的に作業を行うためにはいくつかのコツやテクニックがあります。

まず、正しい切削条件を設定することが重要です。適切な切削速度や切削深さを設定することで、加工品質を向上させることができます。さらに、適切な刃物やツールを選択することも大切です。フッ素樹脂は比較的柔らかい素材なので、刃先の角度や形状を適切に選ぶことで効率的に加工を行うことができます。

また、定期的な保守やメンテナンスも忘れてはいけません。刃物やツールの状態を定期的に確認し、必要に応じて交換や研磨を行うことで、作業効率を高めることができます。

これらのコツやテクニックを活用することで、フッ素樹脂を効率よく旋盤で加工することが可能となります。

業界の動向と将来予測

フッ素樹脂を旋盤で加工する際のコツとテクニックについて、効率的な方法を紹介します。フッ素樹脂は加工が難しい素材の一つですが、適切なテクニックを使えば効率よく加工することができます。

まず、フッ素樹脂を旋盤で加工する際に重要なのは適切な切削条件を設定することです。適切な切削速度や切削量を設定することで、素材の特性を考慮しながら効率的に加工が可能となります。

さらに、切削工具の選定も重要です。フッ素樹脂は熱や摩擦に弱い性質を持っているため、適切な切削工具を選ぶことが必要です。例えば、ダイヤモンドコーティングされた工具や超硬合金工具などが適しています。

これらのコツとテクニックを活用することで、フッ素樹脂の旋盤加工がスムーズに行え、効率的に加工することができます。

持続可能な加工技術の開発動向

効率アップ!フッ素樹脂を旋盤で加工する際のコツとテクニック

フッ素樹脂の加工は多くの技術を要する作業ですが、旋盤を使用することで効率的に行うことができます。フッ素樹脂は低摩擦性や耐熱性に優れているため、正しいテクニックを用いることが重要です。

まず、フッ素樹脂は加工時に熱を発生しやすい性質があります。そのため、適切な冷却方法を確保することが重要です。また、切削速度や刃先形状を適切に設定することで、熱を最小限に抑えながら効率よく加工することができます。

例えば、タップ加工においては、適切な回転数や切削量を設定することで、フッ素樹脂の破損を防ぎながら確実に加工を行うことができます。これらのコツを抑えることで、フッ素樹脂を効率的に旋盤で加工することが可能となります。

まとめ

フッ素樹脂を旋盤で加工する際のコツとテクニックについてご紹介します。フッ素樹脂は熱に強く、潤滑性にも優れた材料ですが、加工の際に注意が必要です。まず、旋盤の刃物の刃先には十分な切りくずの排出ができるような設計が必要です。また、適切な切れ刃の角度と刃先の形状を選ぶことも大切です。さらに、加工時の回転数や切り込み量を調整して、フッ素樹脂の特性を考慮しながら加工を行うことが重要です。これらのテクニックを活用することで効率的な加工が可能となります。

精密加工必見!フッ素樹脂を旋盤で加工するコツとテクニック

精密加工業界における重要な技術の1つ、フッ素樹脂を旋盤で加工する際のコツやテクニックについて、興味を持っていただける内容をご紹介します。フッ素樹脂はその特性から、加工が容易ではないという一般的な認識がありますが、実は適切な技術や工夫を凝らすことで効果的に加工することが可能です。

本記事では、旋盤を使用してフッ素樹脂を加工する際に必要なポイントや、リーマを使った精密加工の方法について解説していきます。加工における成功のために知っておくべき情報を幅広く網羅し、初心者から上級者まで幅広い読者の皆様に役立つ情報を提供します。精密加工における新たな視点や技術を得たい方々におすすめの一文となっております。

フッ素樹脂加工の基礎

フッ素樹脂の特性とは

フッ素樹脂は、高い耐熱性や化学的安定性を持ち、様々な産業で幅広く利用されています。その特性から、精密加工が求められる場面でも重宝されています。フッ素樹脂を旋盤で加工する際、注意するべきポイントがあります。

まず、フッ素樹脂は非常に滑りやすい性質を持っているため、適切な工具や切削条件を選ぶことが重要です。また、旋盤加工においては、切りくずが溜まりやすい特性もありますので、リーマなどを使用して定期的に清掃することが必要です。

このように、フッ素樹脂は独特な特性を持つため、その加工には専門的な知識と技術が求められますが、適切なコツやテクニックを身につければ、効率的に加工することが可能です。

旋盤加工の概要

旋盤加工の概要

フッ素樹脂は、非常に高い耐熱性や化学的安定性を持つ素材です。このような特性を活かし、旋盤を使用して精密加工することが重要です。

まず、フッ素樹脂を旋盤で加工する際には、適切な工具やカッターを選択することがポイントです。フッ素樹脂は柔らかい素材のため、適切な刃先形状や切削条件を選ぶことで、高精度な加工が可能となります。

さらに、リーマを使用することで、穴加工の精度を向上させることができます。例えば、精密な穴加工が必要な場合には、リーマを使用して仕上げを行うことで、高品質な加工が可能となります。

フッ素樹脂の旋盤加工においては、適切な工具選びや技術の習得が重要です。これらのテクニックをマスターすることで、高品質な加工が可能となります。

フッ素樹脂と他材料の加工の違い

精密加工において、フッ素樹脂の加工は他の材料とは異なるポイントがあります。フッ素樹脂は非常に滑りやすく、熱にも強い性質を持っています。そのため、旋盤での加工においては、切削時に適切な温度管理が必要です。例えば、高速での切削や過剰な熱の発生は、フッ素樹脂を溶かす恐れがあるため避けるべきです。

さらに、フッ素樹脂は切りくずの処理も慎重に行う必要があります。切りくずが加工面に付着すると、表面の仕上がりに影響を与える可能性があります。そのため、リーマや清掃用具を使って、切りくずを適切に除去することが重要です。

以上のポイントを踏まえると、フッ素樹脂の旋盤加工には注意深いアプローチが不可欠です。適切な温度管理や切りくずの処理を行いながら、高品質な加工を目指すことが重要です。

加工前の準備と安全対策

フッ素樹脂を旋盤で加工する際に重要なのは、加工前の準備と安全対策です。まず、フッ素樹脂は熱に弱いため、加工においては適切な冷却が欠かせません。加工中に過剰な熱が発生するとフッ素樹脂が変質してしまうため、冷却液を使いながら加工することが大切です。

さらに、フッ素樹脂は切削加工時に有害なガスを発生する可能性があるため、換気を徹底し、作業場を十分に通気させることも必要です。このような安全対策を怠らずに行うことで、作業環境を安全に保ちながら効果的にフッ素樹脂を旋盤で加工することが可能となります。

フッ素樹脂の旋盤加工テクニック

適切な旋盤選び

精密加工において重要なポイントの一つは、適切な旋盤を選ぶことです。フッ素樹脂は加工性に優れているため、正確な旋盤を使用することが必要です。例えば、高速回転での加工や微細加工に適した旋盤を選ぶことで、緻密な加工が可能となります。また、フッ素樹脂は耐熱性に優れているため、適切な冷却システムを備えた旋盤を選ぶことも重要です。

旋盤選びのポイントとして、リーマの使用も考慮すべきです。リーマを適切に使用することで、フッ素樹脂の仕上がりを向上させることができます。これらのテクニックを抑えることで、精密加工においてより品質の高い成果を得ることができるでしょう。

切削工具の選定と研ぎ方

精密加工においてフッ素樹脂を旋盤で加工する際のコツとテクニックを紹介します。フッ素樹脂は高い機械的性質を持つ素材であり、その特性を最大限に活かすためには適切な切削工具が重要です。フッ素樹脂は熱や圧力に強いため、旋盤での加工時には適切なリーマを選定することがポイントです。

フッ素樹脂は粘り気があるため、適切な刃先形状と刃先角度の工具を使用することが重要です。例えば、PVDコーティングのリーマはフッ素樹脂の研削性を向上させるために効果的です。さらに、刃先の研ぎ方も重要であり、正確な切削角度と刃先の仕上げを行うことで、加工精度と寿命を向上させることができます。

これらのコツとテクニックを活用することで、フッ素樹脂の旋盤加工を効果的に行い、優れた加工品質を実現することができます。

旋盤の設定ポイント

精密加工で重要なポイントの一つは、フッ素樹脂を旋盤で加工する際の設定です。フッ素樹脂は熱に弱い素材であり、適切な設定が必要です。例えば、切削速度や切削深さなどを適切に調整することが重要です。旋盤においては、リーマを使用することも効果的です。リーマは穴を正確に加工するための工具であり、フッ素樹脂のような柔らかい素材でも高精度な加工が可能です。これらのテクニックを使うことで、フッ素樹脂の加工精度を向上させることができます。旋盤作業においては、設定や工具の選定が非常に重要であることを忘れずに、しっかりと準備をして取り組んでください。

加工速度とフィードレートの調整

精密加工において、フッ素樹脂を旋盤で加工する際に重要なポイントは、加工速度とフィードレートの調整です。フッ素樹脂は熱や摩擦に強い特性を持ち、適切な加工条件でないと加工精度や品質が低下することがあります。

まず、適切な加工速度を設定することが重要です。速度が速すぎるとフッ素樹脂が溶けやすくなり、逆に遅すぎると加工面がゴワゴワしてしまう可能性があります。加工速度は素材の種類や旋盤の状態によって異なるため、実際の加工前に試行錯誤することが大切です。

さらに、フィードレートの調整も重要です。フィードレートが適切でないとバリや割れの発生など加工品質に影響が出ます。適切なフィードレートを見極めるためには、適度な切削抵抗を感じられるように調整することがポイントです。

以上のポイントを押さえて、フッ素樹脂の旋盤加工を行うことで、より高品質な加工結果を得ることができます。

精密加工を実現するためのリーマ使用法

リーマの種類と特徴

精密加工において、フッ素樹脂を旋盤で加工する際には、リーマの選択が重要です。リーマとは、穴を正確なサイズに仕上げる工具で、精密な加工に欠かせません。例えば、フッ素樹脂は熱に弱く、正確な加工が求められるため、適切なリーマを選ぶことが肝要です。

旋盤でフッ素樹脂を加工する際には、適切なリーマの種類を選ぶことで、精度の高い穴加工が可能となります。また、フッ素樹脂の性質を考慮し、適切な刃先形状やコーティングが施されたリーマを使用することで、作業効率が向上します。

したがって、フッ素樹脂を旋盤で加工する際には、リーマの選択に注意し、適切なテクニックを用いることで、より精密な加工を実現できます。

リーマ加工の基本手順

フッ素樹脂の旋盤加工において、リーマ加工は重要な工程です。まず、リーマ加工の基本手順を紹介します。リーマ加工では、フッ素樹脂の精密加工を行います。この工程は、旋盤での加工後に精度を高めるために行われます。

まず、旋盤で加工されたフッ素樹脂の穴にリーマを使用して精度を整えます。リーマは特殊な工具であり、穴の直径を均一にし、表面の仕上げを滑らかにします。これにより、部品同士の組み合わせがスムーズになり、品質が向上します。

例えば、自動車部品や医療機器など、さまざまな産業でフッ素樹脂の精密加工が求められています。リーマ加工を行うことで、部品の精度と品質が向上し、製品の性能も向上します。そのため、フッ素樹脂の旋盤加工においてリーマ加工は欠かせないテクニックと言えるでしょう。

精度を高めるリーマの使い方

フッ素樹脂は高い精度が求められる加工において重要です。フッ素樹脂を旋盤で加工する際には、リーマを上手に使うことがポイントです。リーマは穴の精度を高める工具で、フッ素樹脂の特性を考慮して適切に使用することが必要です。

まず、リーマを選ぶ際には適切な径を選ぶことが重要です。フッ素樹脂の材質や加工条件に合わせたリーマを選ぶことで、より精密な加工が可能となります。また、リーマの刃先を定期的にメンテナンスすることも大切です。

例えば、フッ素樹脂の特性を考慮して適切なリーマを使用することで、クリアな穴加工が可能となります。リーマを使うことで、加工精度を高めて、品質向上につなげることができます。精密加工においてリーマの適切な使い方をマスターすることで、効率的な加工が実現できます。

リーマ加工のトラブルシューティング

精密加工において、フッ素樹脂を旋盤で加工する際には、リーマ加工が重要です。しかし、リーマ加工にはトラブルが生じることがあります。トラブルを解決するためには、まず加工条件を見直すことが大切です。例えば、適切な切削速度や切りくず排出の確保などが挙げられます。次に、リーマの交換周期を守ることも重要です。リーマがすり減ってしまうと、加工精度が悪化する可能性が高まります。さらに、リーマの定期的なメンテナンスも欠かせません。リーマの清掃や研磨を怠ると、加工面の仕上がりが悪化し、加工精度が低下する恐れがあります。これらのポイントに注意することで、フッ素樹脂の旋盤加工におけるリーマ加工のトラブルを効果的にシューティングすることができます。

フッ素樹脂部品の精密加工

図面の読み取りと寸法の理解

精密加工の世界では、フッ素樹脂を旋盤で加工する際のコツとテクニックが重要です。フッ素樹脂は熱に強く、耐薬品性に優れた素材であり、正確な加工が求められます。まず、図面の読み取りと寸法の理解が欠かせません。このステップが正確でないと、加工精度に影響を及ぼす可能性があります。

次に、旋盤を使用する際には、適切な刃物やリーマが必要です。例えば、フッ素樹脂は繊維が多いため、適切なリーマを使うことでスムーズな加工が可能となります。最後に、適切な切削速度や切削深さを設定することも重要です。

これらのポイントを押さえることで、フッ素樹脂を効果的に加工し、高精度な製品を作ることができます。

精密加工のための加工順序

精密加工のための加工順序は重要です。フッ素樹脂を旋盤で加工する際、正しい手順を踏むことが品質向上に繋がります。まず、リーマを使用して適切なサイズの穴を作ります。その後、旋盤を使用してフッ素樹脂を加工します。この際、適切な切削速度や刃先形状を選ぶことが重要です。

例えば、フッ素樹脂は柔らかい材料のため、刃先形状を適切に選ばないと切削がうまく行かないことがあります。加工中に適度な冷却を行うことも忘れずに。適切な手順とテクニックを用いて加工すれば、高品質な仕上がりが期待できます。精密加工には注意深さと正確さが求められるので、慎重に作業を進めてください。

公差と表面粗さの管理

精密加工必見! フッ素樹脂を旋盤で加工するコツとテクニック

フッ素樹脂は、非常に耐熱性や化学耐性に優れた素材です。そのため、旋盤での加工には注意が必要です。まず、フッ素樹脂は熱に弱いため、適切な冷却を行いながら加工することが大切です。また、刃先や切削速度を調整して正確に加工することも重要です。

例えば、フッ素樹脂の旋盤加工では、リーマを使用することで精密な加工が可能となります。リーマは、穴を正確に拡大する工具であり、フッ素樹脂の特性を考慮して適切なリーマを選ぶことが重要です。

これらのコツとテクニックを把握することで、フッ素樹脂を旋盤で効果的に加工することができます。

加工後の検査と品質保証

精密加工の際、フッ素樹脂を旋盤で加工する際には、加工後の検査と品質保証が非常に重要となります。フッ素樹脂は高い耐熱性や化学耐性を持つが、取り扱いを誤ると破損する可能性もあるため、加工後の確認が欠かせません。

まず、加工後にはリーマを使用して寸法や表面仕上げを正確に検査します。例えば、薄肉加工では振動やねじれが発生しやすく、これらの問題を検出することが大切です。

次に、特に繊細な部品の場合は、顕微鏡を使って微細な欠陥や異物を確認することも重要です。これにより、製品の品質を確保し、顧客からの信頼を得ることができます。

精密加工においては、検査と品質保証をきちんと行うことで、安定した製品を提供し続けることができます。

フッ素樹脂旋盤加工の作業方法

加工プロセスの計画

精密加工において、フッ素樹脂を旋盤で加工する際のコツとテクニックが重要です。まず、加工プロセスの計画が欠かせません。フッ素樹脂は熱に弱い性質を持つため、適切な切削速度や刃先の加工条件を設定することが重要です。加工時には冷却液を使用し、過熱を防ぎながら切削を行うことがポイントです。

また、旋盤を使用する際には、リーマを使用して寸法精度を確保することが大切です。リーマを適切に選定し、適切な回転速度や切削速度を調整することで、正確な加工が可能となります。

このように、フッ素樹脂を旋盤で加工する際には、加工プロセスの計画をしっかり立てることと、リーマを使用して寸法精度を確保することがポイントとなります。これらのコツとテクニックを抑えることで、精密加工の品質向上につながるでしょう。

正確な位置決めと固定方法

フッ素樹脂は、精密加工において重要な素材です。旋盤を使用してフッ素樹脂を加工する際には、正確な位置決めと固定が欠かせません。例えば、リーマを使用することで精度の高い加工が可能になります。精密加工を行う際には、作業環境や道具の選択も重要です。フッ素樹脂は熱や摩擦に強く、化学的に安定しているため、適切な温度と切削速度を設定することがポイントです。また、旋盤の刃先や加工液の選定も加工品質に影響します。これらのテクニックを取り入れることで、フッ素樹脂の旋盤加工をスムーズに行うことができます。精密加工において、正確な位置決めと固定は技術向上に欠かせない要素と言えるでしょう。

加工中の温度管理

精密な加工作業において重要な要素の一つが、加工中の温度管理です。フッ素樹脂を旋盤で加工する際、適切な温度を保つことが欠かせません。なぜなら、フッ素樹脂は高温になると軟化しやすく、逆に低温だと割れやすくなるからです。例えば、加工途中での急激な温度変化は製品の仕上がりに影響を与える可能性があります。

したがって、リーマを使用する際は、加工物の温度を適切に管理することが重要です。具体的なテクニックとしては、冷却液やエアブローを用いて加工物の温度を一定に保つ方法が効果的です。これにより、きめ細やかな作業が可能となり、製品の品質向上につながります。つまり、フッ素樹脂を旋盤で加工する際には、適切な温度管理が必要不可欠です。

チップの除去と冷却剤の使用

精密加工において、フッ素樹脂を旋盤で加工する際に重要なポイントは、チップの除去と冷却剤の使用です。フッ素樹脂は熱や摩擦に弱い性質を持っているため、加工時にはチップをきちんと除去することが必要です。チップが残ると、加工精度が低下し、加工面の質も損なわれてしまいます。また、フッ素樹脂は加工時に熱を持ちやすいため、冷却剤を適切に使用して加工温度をコントロールすることも重要です。適切な冷却剤を使用することで、フッ素樹脂の加工性能を向上させることができます。これらのポイントを押さえることで、フッ素樹脂を効果的に加工し、高品質な製品を作ることが可能となります。

高品質なフッ素樹脂加工技術

経験と技術の融合

精密加工において、フッ素樹脂を旋盤で加工する際のコツとテクニックは、経験と技術の融合が肝要です。フッ素樹脂は高い耐熱性や潤滑性を持ち、加工が難しい特性があります。そのため、適切な切削速度や刃先形状、クーラントの使用など、専門的な知識が求められます。

例えば、旋盤でフッ素樹脂を加工する場合、リーマを使用して穴加工を行うことが一般的です。リーマを適切に選定し、切削速度や刃先の摩耗に気を配ることで、綺麗な仕上がりを実現できます。

経験豊富な技術者が、フッ素樹脂の特性を理解し、適切な加工条件を設定することで、高精度な加工が可能となります。このように、確かな技術と実践的な経験を組み合わせることが、フッ素樹脂を効果的に加工するポイントとなります。

プロセス改善と効率化

精密加工において、フッ素樹脂を旋盤で加工する際のコツとテクニックは重要です。フッ素樹脂は非常に滑らかで熱や化学薬品に強い性質を持つため、適切な加工方法が求められます。

まず、フッ素樹脂を旋盤で加工する際には、適切なリーマの選択が重要です。フッ素樹脂は柔らかいため、適切な刃先形状や刃先加工量を選ぶことが必要です。また、加工時には適切な回転数や切削速度を設定することがポイントです。

具体的な例を挙げると、フッ素樹脂の旋盤加工において、適切な冷却液の使用や刃物の刃先角度の調整が重要です。これらの点に注意することで、高品質な加工が可能となります。

精密加工においては、適切なテクニックと工夫が重要です。フッ素樹脂を旋盤で加工する際には、これらのポイントを押さえて効率的に作業を行いましょう。

高品質な製品を生み出すためのコツ

精密加工において、フッ素樹脂を旋盤で加工する際のコツとテクニックをご紹介します。フッ素樹脂は高い機械的強度や耐熱性を持ち、粘着性も低いため、加工が難しい特性があります。まず、成功のポイントは正確な工具を使用することです。旋盤加工に適したリーマなどの工具を選ぶことが重要です。さらに、適切な切削速度や切削深さを設定することで、滑らかな仕上がりを実現できます。

例えば、フッ素樹脂を旋盤で加工する際には、適切な冷却液を使用して過熱を防ぐことも大切です。また、加工中に工具の刃先が摩耗しないよう定期的に点検し、必要に応じて交換することも忘れないでください。これらのコツとテクニックを守りながら作業を進めることで、高品質な製品を生み出すことができます。

ケーススタディ:成功事例の紹介

精密加工においてフッ素樹脂を旋盤で加工する際、リーマを使用することが重要です。フッ素樹脂は加工が難しい素材として知られていますが、適切なテクニックを用いれば効果的に加工できます。例えば、正確な回転数や切削速度を設定することで、きめ細やかな仕上がりを実現できます。

その理由は、フッ素樹脂は熱に弱い性質を持っており、加工時に過度な摩擦や熱を発生させると溶ける恐れがあります。しかし、適切な旋盤の設定やリーマの使い方をマスターすれば、素材の特性を最大限に活かしながら精密な加工が可能となります。

したがって、フッ素樹脂を旋盤で効果的に加工するためには、適切なテクニックと専門知識が不可欠です。これらのポイントを押さえることで、高品質な加工が可能となります。

フッ素樹脂加工の将来性と発展

新しいフッ素樹脂材料の登場

新しいフッ素樹脂材料が登場しています。これは、精密加工業界に革新をもたらす素材です。フッ素樹脂は、耐熱性、耐薬品性、非粘着性などの特性を持ち、さまざまな産業分野で利用されています。特に、旋盤における加工において、フッ素樹脂は重要な役割を果たしています。

フッ素樹脂を旋盤で加工する際には、専用の切削工具や適切な加工条件が必要です。切削速度や切りくず処理に気を配ることが重要であり、リーマなどの工具を使用して正確な寸法を保持することが求められます。

したがって、フッ素樹脂を効果的に加工するためには、技術やテクニックを習得することが不可欠です。産業界においてフッ素樹脂を用いた精密加工の需要が高まっており、適切な知識とスキルを身につけることで、さらなる可能性を追求できるでしょう。

加工技術の革新

精密加工において、フッ素樹脂は特に注目される素材です。旋盤を使って、フッ素樹脂を適切に加工するコツとテクニックを紹介します。まず、フッ素樹脂は非常に滑らかで熱や化学薬品に強い特性を持っています。このため、加工時には適切な刃物や冷却液を使用することが重要です。

フッ素樹脂は熱に敏感な素材なので、過剰な摩擦や熱によって溶解してしまう可能性があります。このため、加工速度や切削深さを適切に調整することが必要です。また、リーマを使用する際には、正確な加工寸法を確保するために十分な冷却を行うことも大切です。

以上のポイントに気を付けることで、フッ素樹脂を効果的に旋盤加工することができます。正しいテクニックと注意を払うことで、高品質な加工が可能となります。

サステナビリティとフッ素樹脂

精密加工において、フッ素樹脂は重要な素材です。フッ素樹脂は優れた耐熱性や耐薬品性を持ち、潤滑性にも優れています。このため、旋盤での加工においても特に注意が必要です。

まず、フッ素樹脂は熱に弱いため、適切な冷却を行うことが重要です。また、切削速度や刃先形状も適切に設定することで、塑性変形や加工精度の劣化を防ぐことができます。

例えば、リーマを使用する際は、適切な刃先の形状と回転数を選ぶことで、フッ素樹脂の繊維が乱れるのを防ぎ、均一な加工が可能となります。

以上のように、フッ素樹脂を旋盤で加工する際には、適切な冷却や刃先形状、回転数などを工夫することが重要です。これらのテクニックを習得することで、精密加工の効率と品質を向上させることができます。

市場での需要の動向と展望

精密加工を行う際、フッ素樹脂は高い耐熱性や化学耐性を持つため、加工する際に特に注意が必要です。旋盤を使用する際には、適切なカッティング速度や切削深さを設定することが重要です。また、リーマを使用することで、精度の高い加工が可能となります。これらのテクニックを用いることで、フッ素樹脂を効果的に加工し、品質の高い製品を生産することができます。精密加工においては、材料の特性を理解し、適切な工具や設定を選択することが成功の鍵となります。フッ素樹脂の旋盤加工においては、これらのポイントを押さえることで、効率的かつ品質の高い加工が可能となります。

まとめ

フッ素樹脂の精密加工は、旋盤を使用する際に特定のコツとテクニックが必要とされます。適切な切削速度や刃先の形状、冷却剤の選定などが重要なポイントとなります。これらの要素を適切に取り入れることで、高品質なフッ素樹脂部品を製造することが可能となります。また、適切なリーマの選定や使用も重要であり、正確な寸法を保つためには確かな技術と緻密な計画が必要です。これらのコツとテクニックをマスターすることで、フッ素樹脂の精密加工において高い成果を得ることができます。

フッ素樹脂加工のコツ!ローレット加工で美しい仕上がりを

フッ素樹脂加工は、工業製品や家庭用品の製造において重要な役割を果たしています。特に、ローレット加工は美しい仕上がりを実現するための技術の一つです。この技術をマスターすることで、製品の品質や見た目を向上させることができます。フッ素樹脂や旋盤、そしてバイトなどの要素を組み合わせた上手な加工方法を知ることで、製品の価値を高めることが可能です。今回の記事では、フッ素樹脂加工のコツに焦点を当て、ローレット加工による美しい仕上がりを実現するためのポイントを紹介します。加工技術に興味のある方や製造業に携わる方々にとって、貴重な情報となることでしょう。

フッ素樹脂加工の基礎知識

フッ素樹脂の特性とは

フッ素樹脂は非常に滑らかで、化学的に安定していることが特徴です。この特性から、フッ素樹脂はさまざまな用途に利用されています。例えば、調理器具や機械部品の表面加工において、耐摩耗性や非粘着性が求められる場面で広く用いられています。フッ素樹脂は熱にも強く、化学薬品に対しても耐性があります。

旋盤加工において、ローレット加工は特に重要な技術です。ローレット加工は、フッ素樹脂の表面に模様をつける際に利用されます。この技術を駆使することで、美しい仕上がりや機能性を追求することができます。

フッ素樹脂加工においては、素材の特性を理解し、適切な加工技術を使い分けることが重要です。ローレット加工を通じて、フッ素樹脂の可能性を最大限に引き出し、高品質な製品を生み出すことができます。

フッ素樹脂加工の一般的な方法

フッ素樹脂加工は、さまざまな産業で広く使用されています。その中でも、旋盤によるローレット加工は美しい仕上がりを実現するための重要な工程です。ローレット加工を成功させるためには、いくつかのポイントがあります。

まず、フッ素樹脂の特性を理解することが重要です。フッ素樹脂は耐熱性や耐摩耗性に優れており、加工時には適切な温度管理が必要です。また、切削工具や加工条件を適切に設定することも重要です。

具体的な例を挙げると、自動車部品や電子機器部品などの精密加工において、フッ素樹脂のローレット加工が活用されています。このような産業では、美しい仕上がりと耐久性が求められるため、適切な加工技術が欠かせません。

フッ素樹脂加工は、産業界で重要な役割を果たしており、適切な加工方法を習得することで、さまざまな製品の製造に貢献することができます。

旋盤を使ったフッ素樹脂の加工

フッ素樹脂は耐熱性や耐薬品性に優れた素材です。フッ素樹脂を旋盤を使って加工する際のコツは、適切な切削条件を選ぶことです。例えば、適切な切削速度や切削深さを設定することで、フッ素樹脂を綺麗に加工することができます。

ローレット加工は、フッ素樹脂を美しく仕上げるための方法の一つです。ローレット加工では、旋盤を使用してフッ素樹脂に模様を施すことができます。これにより、製品に独特なデザインを与えることができます。

熟練した技術と適切な工具を使用することで、フッ素樹脂を高品質に加工することが可能です。フッ素樹脂加工のコツを押さえて、ローレット加工を行うことで、美しい仕上がりの製品を作ることができます。

フッ素樹脂加工の際の注意点

フッ素樹脂加工を行う際の注意点は、正しい旋盤操作がカギとなります。ローレット加工において、素材の特性や切削条件をしっかり把握することが重要です。たとえば、フッ素樹脂は熱に弱い性質がありますので、切削時には適切な冷却が必要です。加工速度や刃物の選定も慎重に行うことで、美しい仕上がりを実現できます。また、バイトの操作にも注意が必要です。適切なバイトの選定や固定によって、加工精度を保ちながら安定した加工を行うことができます。これらのポイントを押さえることで、フッ素樹脂加工における品質向上と効率化が図れるでしょう。

ローレット加工の基本

ローレット加工とは

ローレット加工とは、金属やプラスチックなどの素材を旋盤を使用して円筒形状に加工する技術のことです。この加工方法は、円筒形状に溝や模様を付けたり、研磨して美しい仕上がりを実現するために利用されます。

ローレット加工は、精密な仕上げが求められる部品や製品の製造に幅広く活用されています。たとえば、時計の針や自動車のパーツ、ペン先など、細かなディテールが重要な製品において、ローレット加工が高い精度と美しさを提供します。

このように、ローレット加工は様々な産業で重要な役割を果たしており、品質とデザインの両面で優れた製品を生み出すための鍵となっています。そのため、技術や設備を適切に活用することで、美しい仕上がりを実現することができます。

ローレット加工の効果

ローレット加工の効果

フッ素樹脂加工をする際に、ローレット加工は美しい仕上がりを実現するための重要なポイントです。旋盤を使用して、フッ素樹脂を加工する際に、ローレット加工は素材の表面に模様やラインを施すことができます。これにより、製品に高級感やデザイン性を付加することが可能です。

例えば、バイクのハンドルやキッチン用品など、さまざまな製品でローレット加工が活用されています。この加工方法は、素材を美しく見せるだけでなく、グリップ性や耐久性も向上させる効果があります。そのため、フッ素樹脂加工においては、ローレット加工の適切な活用が重要となります。

ローレット加工に適したフッ素樹脂

ローレット加工は、フッ素樹脂にとって理想的な加工方法です。このような樹脂は非常に滑らかで、加工する際に切削面がきれいに仕上がる特性を持っています。例えば、旋盤を使用してフッ素樹脂をローレット加工すると、精密な模様や溝を作ることができます。さらに、バイト加工にも適しており、複雑な形状や細かい加工が可能です。

このように、フッ素樹脂は加工性に優れており、ローレット加工に最適です。加工精度が要求される部品や製品を製造する際には、フッ素樹脂を使用することで高品質な仕上がりが期待できます。そのため、工業製品や医療機器など幅広い分野でフッ素樹脂が活用されています。ローレット加工を行う際には、この特性を活かして効率的に加工を行うことが重要です。

フッ素樹脂の旋盤加工技術

旋盤加工におけるバイトの選択

フッ素樹脂加工において、ローレット加工は美しい仕上がりを実現する重要な工程です。ローレット加工におけるバイトの選択は、仕上がりや効率性に大きな影響を与えます。適切なバイトを選ぶことで、加工精度を向上させることが可能です。

バイトの選択にあたっては、フッ素樹脂の特性や加工する形状に合わせて適切な材質や形状のバイトを選定することが重要です。例えば、フッ素樹脂は潤滑性が高いため、加工時に摩擦熱が発生しやすい特性があります。そのため、熱の影響を最小限に抑える適切な冷却方法を使用しながら、適切なバイトを選択することが必要です。

ローレット加工におけるバイトの選択は、仕上がり品質や生産性の向上に直結する重要なポイントであるため、慎重に検討することが求められます。

フッ素樹脂旋盤加工のコツ

フッ素樹脂ローレット加工は、美しい仕上がりを実現するための重要な工程です。フッ素樹脂は耐熱性や耐薬品性に優れているため、様々な産業で幅広く利用されています。旋盤加工において、ローレット加工は特に仕上げの精度が求められる作業の一つです。

例えば、フッ素樹脂製のパーツやコンポーネントは、精密な仕上げが要求される医療機器や航空機部品などに使用されています。ローレット加工によって表面の緻密な凹凸を作り出すことで、摩擦を軽減し耐久性を向上させることができます。

このように、フッ素樹脂ローレット加工は製品の機能性や美しさを高めるために欠かせない技術です。正確な加工方法や適切な工具の選定が重要であり、こうした技術を熟練させることで、高品質な製品を提供することが可能となります。

仕上がり品質を左右する要因

フッ素樹脂のローレット加工において、仕上がり品質を左右する重要な要素があります。まず、適切な旋盤の使い方が挙げられます。ローレット加工においては、緻密な仕上がりが求められるため、旋盤の操作技術が重要です。例えば、適切な切削速度や切削深さを設定することで、品質の向上につながります。

さらに、バイトの選定も重要です。適切なバイトを選ぶことで、加工精度や仕上がりの滑らかさが向上します。例えば、硬度や耐摩耗性に優れたバイトを使用することで、フッ素樹脂の特性を最大限に活かすことができます。

以上の要素を適切に組み合わせることで、美しい仕上がりを実現することができます。フッ素樹脂加工においては、これらのポイントを押さえることが品質向上のカギとなります。

ローレット加工の応用技術

ローレット加工の送り速度とその調整

フッ素樹脂のローレット加工において、送り速度の調整は重要です。送り速度を適切に設定することで、美しい仕上がりを実現することができます。旋盤作業において、送り速度は加工精度や加工時間に直結します。例えば、送り速度を速くしすぎると、フッ素樹脂が割れる可能性があります。逆に送り速度が遅すぎると、加工時間がかかりすぎて生産性が低下します。バイトの切削速度や刃先の状態なども考慮しながら、送り速度を適切に調整することが重要です。そうすることで、ローレット加工において高品質な仕上がりを実現できます。適切な送り速度の設定は、ローレット加工の成功に欠かせません。

美しい仕上がりを実現するローレット加工のテクニック

フッ素樹脂を旋盤で加工する際に、美しい仕上がりを実現するためのポイントはローレット加工です。ローレット加工は、フッ素樹脂をきれいに仕上げる方法であり、緻密な技術が必要です。例えば、バイトの刃を使って、フッ素樹脂を削ることで、滑らかな仕上がりを生み出すことができます。

このテクニックを使うことで、フッ素樹脂加工の品質が向上し、製品の見た目や品質が大幅に向上します。また、ローレット加工は、加工精度を高めることができるため、製品の信頼性や耐久性も向上します。したがって、フッ素樹脂加工を行う際には、ローレット加工のテクニックを活用することが重要です。

加工時のトラブルと対処法

フッ素樹脂加工において最も重要なポイントは、ローレット加工を正しく行うことです。旋盤を使用した加工では、バイトの使い方が技術のカギとなります。ローレット加工は、フッ素樹脂の表面に装飾を施すための加工方法であり、美しい仕上がりを実現します。

例えば、フッ素樹脂製の部品や製品にロゴや模様を入れる際には、ローレット加工が活躍します。適切なバイトを選択し、適正な加工速度や切削量を調整することで、高精度な加工が可能となります。

加工時にトラブルが発生した場合は、まずは加工条件やバイトの状態を確認し、適切に対処することが重要です。正しい技術と知識を持っていれば、フッ素樹脂加工においても品質の高い仕上がりを目指すことができます。

フッ素樹脂部品加工の疑問解消

フッ素樹脂加工でよくある質問

フッ素樹脂加工をする際、ローレット加工が美しい仕上がりを実現するためのコツを知りたい方も多いでしょう。ローレット加工は、旋盤を使用してフッ素樹脂を加工する方法であり、緻密な作業が必要です。

まず、ローレット加工を行う際には、適切なバイトを使用することが重要です。バイトの選び方や取り付け方に注意を払うことで、綺麗な仕上がりを実現できます。また、適切な切削速度や切削量を設定することも大切です。旋盤の操作に慣れることで、より高品質な加工が可能となります。

具体的な例を挙げると、円滑な加工を実現するためには、事前にフッ素樹脂の特性を理解し、適切な加工条件を設定することがポイントです。これらのコツを抑えることで、美しい仕上がりを手に入れることができます。

フッ素樹脂部品加工の事例紹介

フッ素樹脂加工では、旋盤やローレット加工が重要です。ローレット加工は、精密な仕上がりを実現するための技術です。例えば、バイトを使用してフッ素樹脂部品を加工することで、高い精度で表面を整えることができます。このような加工方法を使うことで、仕上がりに美しさや品質を求めることができます。フッ素樹脂は耐摩耗性や化学耐性に優れているため、精密な加工が求められます。旋盤やローレット加工のコツを掴むことで、フッ素樹脂部品の加工品質を向上させることができます。これらの技術をマスターすることで、美しい仕上がりを実現しましょう。

加工精度を高めるためのアドバイス

フッ素樹脂加工において、ローレット加工は美しい仕上がりを実現するための重要な工程です。フッ素樹脂は耐摩耗性や耐薬品性に優れていますが、加工精度を高めるためにはいくつかのコツがあります。

まず、旋盤を使用する際には、適切な刃物の選択が必要です。フッ素樹脂は柔らかい材料なので、適切なバイトの選択が重要です。また、適切な切削速度や切削量を設定することも大切です。加工条件を適切にコントロールすることで、美しい仕上がりを実現できます。

例えば、フッ素樹脂製の歯車部品にローレット加工を施す際には、適切な旋盤とカッティングツールを使用し、正確な加工条件を設定することが重要です。これらの工程を丁寧に行うことで、高い加工精度と美しい仕上がりを実現できます。

樹脂加工の応用:曲げ加工の方法

樹脂加工における曲げ加工の基本

フッ素樹脂を旋盤で加工する際に重要なポイントは、「ローレット加工」です。ローレット加工は、円筒状の加工物に溝を入れることで、美しい仕上がりを実現する加工方法です。この方法を使うことで、フッ素樹脂の加工精度を高めることができます。

例えば、フッ素樹脂製の機械部品や装飾品などにローレット加工を施すことで、見た目や機能性が向上します。また、ローレット加工は、フッ素樹脂の耐久性や耐摩耗性を向上させる効果もあります。

フッ素樹脂加工のコツは、適切な旋盤操作と専用のバイトを使用することです。これにより、きれいで精密な加工が可能になります。ローレット加工をマスターすることで、美しい仕上がりを実現しましょう。

フッ素樹脂の曲げ加工テクニック

フッ素樹脂の曲げ加工、特にローレット加工において美しい仕上がりを実現するためのコツをご紹介します。フッ素樹脂は耐熱性や耐薬品性に優れ、加工性も良いことからさまざまな産業で利用されています。旋盤を使用した加工方法の中でも、ローレット加工は緻密な技術と手間がかかりますが、その美しい仕上がりは高い評価を受けています。

ローレット加工では、回転しながら工具をコントロールし、フッ素樹脂を削り出すことで精密な形状を作り出します。この方法によって、曲げ加工による美しいデザインや模様を実現することができます。バイトの選定や加工速度の調整など細かな作業を通じて、高品質な仕上がりを追求することが重要です。

フッ素樹脂の曲げ加工においては、丁寧な手作業と確かな技術が求められますが、その美しさと耐久性は多くの産業で高く評価されています。

曲げ加工時の問題点と解決策

フッ素樹脂を使用した製品の加工において、ローレット加工は美しい仕上がりを実現するための重要な工程です。しかし、曲げ加工時にはいくつかの問題点が生じることがあります。例えば、加工後の表面にムラやキズができることや、加工精度が低下してしまうことがあります。

これらの問題点を解決するためには、まずは適切な加工条件を設定することが重要です。加工速度や刃先の角度などを適切に調整することで、綺麗な仕上がりを実現することができます。また、切削油や冷却液の適切な使用も重要です。これらを適切に行うことで、ローレット加工における問題点を解消し、美しい仕上がりを実現することができます。

フッ素樹脂加工における仕上げのコツ

表面処理による品質向上

フッ素樹脂加工を行う際のコツは、旋盤を使用してローレット加工をすることです。この加工法は、滑らかで美しい仕上がりを実現します。フッ素樹脂は耐熱性や耐薬品性に優れており、ローレット加工によってさらにその特性を引き立たせることができます。

例えば、キッチン用品や自動車部品など、多くの製品にフッ素樹脂が使われています。これらの製品は外部からの摩擦や化学物質との接触が多いため、耐久性が求められます。そこで、フッ素樹脂をローレット加工することで、表面の硬さや滑りを向上させることができます。

したがって、フッ素樹脂加工においては、ローレット加工を上手に活用することで、製品の品質を向上させることが重要です。その結果、製品の耐久性や美しさが向上し、顧客に満足を提供することができます。

ローレット加工での美観の追求

フッ素樹脂のローレット加工は、美しい仕上がりを目指す際に重要なポイントです。この加工技術は、樹脂を旋盤で削り出すことで円柱状の溝や模様を作り出す方法です。例えば、バイクのハンドルやキッチン用品など、さまざまな製品でローレット加工が活用されています。

ローレット加工の魅力は、細やかなデザインや質感を表現できる点にあります。加工面が鏡面仕上げになることで、製品全体の高級感や品質を引き立てます。

このように、フッ素樹脂をローレット加工することで、美しさと機能性を両立させることが可能です。加工の際には、正しい技術と工具を使い、丁寧な仕上げを心がけることが大切です。美観を追求するために、ローレット加工の特性を理解し、上手に活用していきましょう。

最終仕上げのためのポイント

フッ素樹脂を加工する際の重要なポイントは、ローレット加工です。この加工方法を使うと、美しい仕上がりを得ることができます。フッ素樹脂は素材の一種であり、旋盤などの工具を使用して加工されます。ローレット加工は、素材に溝を彫るための方法であり、精密な仕上がりが可能です。

例えば、フッ素樹脂の製品では、バイトと呼ばれる工具を使用して加工されることが一般的です。このバイトを使ってローレット加工を行うことで、製品に独特の模様やデザインを付けることができます。

フッ素樹脂加工において、ローレット加工は重要な技術の一つです。正確な加工ができることで、製品の品質向上につながります。そのため、フッ素樹脂を使った製品を製造する際には、ローレット加工に注力することがポイントです。

まとめ

フッ素樹脂を使用した加工作業において、ローレット加工は美しい仕上がりを実現するための重要な要素です。旋盤を使用しての正しいバイトの選択や加工速度、切削油の適切な使用など、様々なコツがあります。これらを理解し、適切に実践することで、フッ素樹脂加工における高品質な成果を得ることができます。

旋盤によるフッ素樹脂のタップ加工!プロのコツを伝授

フッ素樹脂のタップ加工は、独特な技術と専門知識が必要な作業です。この記事では、そんなプロのテクニックやコツを伝授します。旋盤を使用してフッ素樹脂を加工する際のポイントや注意点、効果的な方法など、初心者から上級者まで幅広い読者の皆様に役立つ情報を提供します。フッ素樹脂に関心がある方や、旋盤操作に興味がある方にとって、この情報はきっと興味深いものになるでしょう。さあ、プロの視点からフッ素樹脂のタップ加工について探求してみましょう。

フッ素樹脂とは

フッ素樹脂の特性

フッ素樹脂は、非常に優れた耐熱性や耐薬品性を持つポリマーの一種です。これらの特性から、さまざまな産業分野で幅広く利用されています。その中でも、旋盤を使用してフッ素樹脂を加工する際には、専門的な技術やノウハウが不可欠です。例えば、タップ加工においては、適切な切削速度や切削深さをコントロールすることが重要です。プロの技術を駆使して、正確で高品質な加工を行うことが求められます。

このように、フッ素樹脂の加工においては、正しい技術や経験が重要です。プロのコツを学び、適切な方法で旋盤による加工を行うことで、効率的かつ品質の高い製品を生産することができます。

フッ素樹脂の用途

旋盤によるフッ素樹脂のタップ加工は、プロの技術が必要です。フッ素樹脂は耐熱性や耐薬品性に優れているため、工業製品や調理器具など幅広い用途に使われています。旋盤を使用することで、フッ素樹脂を精密に加工し、タップとしての機能を向上させることができます。

例えば、自動車部品や航空機部品の製造において、フッ素樹脂のタップ加工は欠かせません。タップ加工によって部品の精度や耐久性が向上し、製品の品質も安定します。プロの技術を活かすことで、製品の性能を最大限に引き出すことができます。

フッ素樹脂のタップ加工は、産業界で重要な役割を果たしています。プロのコツを習得することで、製品の価値を高めることができるのです。

テフロンとフッ素樹脂の関係

旋盤を使ったフッ素樹脂のタップ加工は、プロの技を学ぶことで、高度な加工が可能となります。フッ素樹脂はその特性から加工が難しい素材として知られていますが、適切な工具や技術を使うことで、効果的に加工することができます。

旋盤を使用することで、フッ素樹脂の硬さに対応しながら精密な加工が可能となります。例えば、旋盤を使用することで、フッ素樹脂のタップ加工において、正確なねじ山を形成することができます。

プロのコツを学ぶことで、旋盤を使ったフッ素樹脂のタップ加工がスムーズに行えるようになります。これにより、製品の品質向上や生産効率の向上につながります。旋盤によるフッ素樹脂のタップ加工は、確かな技術と知識が求められる作業であり、熟練したプロの手によって実現される重要な工程の一つです。

旋盤加工の基礎

旋盤加工の原理

旋盤によるフッ素樹脂のタップ加工は、専門性の高い作業です。フッ素樹脂は耐熱性や耐薬品性に優れているため、機械加工が難しい特性があります。旋盤を使用することで、正確な仕上がりを実現することができます。

フッ素樹脂のタップ加工において重要なポイントは、適切な切削速度や刃先の角度、適切な冷却方法などです。これらを適切にコントロールすることで、クリアで滑らかな加工表面を確保することができます。

例えば、自動車部品の製造において、フッ素樹脂のタップ加工は欠かせない作業です。エンジン部品などで使用されるフッ素樹脂は、高い耐熱性が求められるため、正確な加工が求められます。

このように、フッ素樹脂のタップ加工は産業界で重要な技術であり、プロの技術や知識が必要な分野です。

旋盤の種類と特徴

旋盤によるフッ素樹脂のタップ加工は、プロの技術が必要です。旋盤は、素材を回転させながら加工する工作機械で、フッ素樹脂は非常に滑らかで加工が難しい素材です。プロのコツとは、正確な切削速度と適切な工具の選択です。例えば、フッ素樹脂は熱に敏感なため、適切な冷却方法が必要です。また、タップ加工においては、正確なネジを形成するために工具の適切な使い方が重要です。これらのポイントを押さえることで、フッ素樹脂のタップ加工は高品質で効率的に行うことができます。プロの技術を身につけることで、旋盤を使ったフッ素樹脂の加工がスムーズに行えるようになります。

旋盤加工における安全対策

旋盤によるフッ素樹脂のタップ加工は、専門家による技術とコツが重要です。フッ素樹脂は、その特性から加工が難しい素材の一つです。専門家は、安全対策を遵守し、正確な操作を行うことで、高品質な加工が可能となります。

旋盤は、フッ素樹脂の柔らかさや粘り気を考慮して適切な回転数や切削速度を設定する必要があります。また、適切な冷却液を使用することで加工品質を向上させることができます。

例えば、フッ素樹脂のタップ加工において、適切な工具を選択し、適正な刃先形状を保つことが重要です。専門家は、これらのコツを守りながら作業を行うことで、安全かつ効果的な加工が可能となります。

テフロン切削加工の技術

テフロンの物性と加工の難しさ

フッ素樹脂は、耐熱性や耐薬品性に優れた素材として注目されています。しかし、この素材を旋盤を使って加工する際にはいくつかの注意点があります。例えば、フッ素樹脂は低摩擦性が高いため、加工時には切削時間を長めに設定する必要があります。また、適切な冷却を行わないと素材が溶けたりするリスクもあります。

プロの技術を活かすためには、適切な工具や切削条件を選ぶことが重要です。旋盤によるフッ素樹脂のタップ加工は、正確な設定と経験豊富な技術が求められます。したがって、確かな技術を持つプロの助言を受けることが成功のカギとなります。フッ素樹脂の特性を理解し、適切な加工法を選択することで、高品質な加工が可能となります。

テフロン加工の前処理

旋盤によるフッ素樹脂のタップ加工は、専門家のテクニックが重要です。フッ素樹脂は熱や化学薬品に強い性質を持ち、旋盤を使用したタップ加工は高度な技術が求められます。このプロセスでは、旋盤を正確に設定し、適切な切削速度と切削深さを確保する必要があります。

例えば、旋盤の切削速度が速すぎると、フッ素樹脂が溶ける恐れがあるため、適切な速度設定が重要です。また、タップ加工中に適切な冷却液を使用することで、加工過程をスムーズに進めることができます。

プロのコツをマスターすることで、フッ素樹脂のタップ加工を効果的に行うことができます。適切な技術と注意を払うことで、高品質な加工が可能となります。

テフロン旋盤加工の基本手順

旋盤によるフッ素樹脂のタップ加工は、専門家の技術とコツが重要です。このプロセスは、フッ素樹脂の素材特性や加工方法を理解していることが不可欠です。まず、適切な工具と刃先を選択し、旋盤を正確に設定します。次に、適切な切削速度や切削量を選択して加工を開始します。例えば、フッ素樹脂は通常、低速で切削する必要があります。最後に、加工後の仕上げや洗浄を丁寧に行い、品質を確保します。このような丁寧な作業を重ねることで、高品質なフッ素樹脂のタップ加工が可能となります。プロのコツを身につけることで、安全かつ効率的に作業を行い、優れた加工品を生み出すことができます。

フッ素樹脂旋盤加工のコツ

正しい工具選び

旋盤を使用してフッ素樹脂のタップ加工をする際、正しい工具選びが重要です。プロの技を知ることで、作業を効率的かつ確実に行うことができます。

まず、フッ素樹脂は柔らかい材料であるため、硬度の高い工具を選ぶことがポイントです。適切な刃先形状や切りくず排出構造を持つ工具を使うことで、スムーズな加工が可能となります。

例えば、金属製のタップよりも炭化タングステン製のタップが適しています。これにより、フッ素樹脂の特性を考慮しながら、削りカスをスムーズに排出できます。

正しい工具選びをすることで加工品質が向上し、作業効率もアップします。プロのコツをマスターして、旋盤を上手に活用しましょう。

加工速度とフィードの調整

旋盤によるフッ素樹脂のタップ加工は、専門家による技術とコツが重要です。フッ素樹脂は加工が難しい素材であり、加工速度とフィードの調整が必要です。旋盤を使用する際には、フッ素樹脂の特性を理解し、適切な加工条件を設定することが重要です。

例えば、適切な切削速度とフィードレートを選択することで、フッ素樹脂を効果的に加工することができます。また、刃先の形状や冷却方法なども加工の品質に影響を与える要素です。

プロの技術を取り入れることで、旋盤によるフッ素樹脂のタップ加工がスムーズに行えます。正しい加工条件の設定や専門家のアドバイスを活用することで、高品質な加工が可能となります。

温度管理の重要性

旋盤によるフッ素樹脂のタップ加工は、プロの技術が必要です。フッ素樹脂は非常に硬く、加工が難しいため、正確な操作が求められます。旋盤を使用する際には、適切な刃先や回転数を選定することが重要です。例えば、高速旋盤を使用することで、スムーズできめ細やかな加工が可能となります。プロの技術者は、素材特性や加工条件を熟知しており、最適な加工方法を選択します。その結果、精密なタップ加工が可能となります。旋盤によるフッ素樹脂の加工は、専門的な技術と経験が求められる分野ですが、プロのコツを学ぶことで、効率的かつ精密な加工が実現できます。

タップ加工の基本

タップ加工とは

フッ素樹脂のタップ加工とは、旋盤を使用してフッ素樹脂を加工することを指します。この工程では、フッ素樹脂を切削加工する際にタップと呼ばれる工具を使用します。プロのコツとして、適切な切削速度と適度な切りくず排出が重要です。例えば、旋盤の刃先には適切な角度と刃先加工が必要です。また、作業中には適切な冷却液を使用して過熱を防ぐことも大切です。これにより、きめ細やかで精密な加工が可能となります。フッ素樹脂の性質を理解し、正確に加工することで、高品質な製品を生産することができます。プロの技術と知識を活かして、フッ素樹脂のタップ加工をマスターしましょう。

タップ加工の用途

旋盤によるフッ素樹脂のタップ加工は、産業界で重要な用途があります。フッ素樹脂は耐熱性や耐薬品性に優れており、さまざまな分野で使用されています。例えば、化学工業では薬品の取り扱いに関わる部品や工具にフッ素樹脂が使われています。これらの部品は高い耐久性と耐薬品性が求められるため、正確なタップ加工が欠かせません。

また、食品業界でもフッ素樹脂のタップ加工が利用されています。食品加工機械や容器など食品に接する部品には、清潔性や耐久性が重要です。フッ素樹脂はこれらの要件を満たすため、タップ加工が行われています。

フッ素樹脂のタップ加工は専門的な技術を要しますが、その用途の広さや特性から、産業界で重要な役割を果たしています。

タップの種類と選び方

旋盤を使用してフッ素樹脂のタップ加工を行う際には、プロのコツが重要です。フッ素樹脂の特性を考慮して適切なタップを選ぶことがポイントです。フッ素樹脂は、表面が滑らかで熱や化学薬品に強い特徴があります。そのため、加工時には適切なタップを選んで、正確に加工することが重要です。

例えば、フッ素樹脂を柔らかい素材として扱う場合は、スパイラルフルートタップが適しています。このタイプのタップは、素材を綺麗に削ることができます。また、フッ素樹脂の硬い素材を加工する際には、ポイントタップが効果的です。このように、適切なタップを選ぶことで、効率的にフッ素樹脂を加工することができます。プロの技術を取り入れて、高品質な加工を目指しましょう。

フッ素樹脂のタップ加工

フッ素樹脂用タップの特徴

旋盤によるフッ素樹脂のタップ加工は、プロの技術と知識が必要です。フッ素樹脂は特殊な性質を持ち、扱いに慎重さが求められます。例えば、フッ素樹脂は非常に滑りやすいため、正確な加工が求められます。また、耐熱性や耐薬品性が高いため、適切な刃物や冷却方法を選択することも重要です。

旋盤を使用する際には、適切な回転数や切削速度を設定することがポイントです。素材によって最適な加工条件が異なるため、経験や知識が不可欠です。例えば、フッ素樹脂は熱に弱いため、過度の熱を加えないように注意する必要があります。

熟練したプロの技術を学び、経験を積むことで、フッ素樹脂のタップ加工において高い品質を実現することができます。

フッ素樹脂タップ加工の手順

旋盤によるフッ素樹脂のタップ加工は、プロの技が必要です。まず、旋盤を使用してフッ素樹脂を正確に加工する手順を紹介します。

まず、フッ素樹脂が熱に弱いことを考慮して、適切な速度と切削量を設定します。次に、適切な刃先形状の刃物を選択し、作業を始めます。この際、刃物の切れ味や交換タイミングには注意が必要です。

さらに、加工中には冷却液を使用して適切な温度を保ちます。こうすることで、フッ素樹脂が溶けたり変形するのを防ぎます。

最後に、加工が完了したら、清掃を行い、仕上げに気を配ります。このように、丁寧な手順を踏むことで、きれいな仕上がりのフッ素樹脂部品が完成します。

タップ加工時のトラブルと対策

旋盤は、フッ素樹脂のタップ加工において重要な役割を果たします。しかし、タップ加工時には様々なトラブルが発生する可能性があります。例えば、刃先の摩耗や切削力の増加などが挙げられます。これらのトラブルを防ぐためには、専門家のコツが必要です。

まず、適切な旋盤の設定が重要です。適切な回転数や切削速度を設定することで、効果的な加工を行うことができます。また、適切な冷却液を使用することも大切です。冷却液は切削時の摩擦を減らし、機械の耐久性を向上させます。

さらに、フッ素樹脂の種類によっても加工方法は異なります。例えば、ポリテトラフルオロエチレン(PTFE)やフッ素樹脂コンパウンドなど、それぞれ特性が異なるため、適切な加工条件を設定することが重要です。

これらのポイントを押さえることで、フッ素樹脂のタップ加工においてトラブルを回避し、効率的な加工を行うことができます。

テフロン加工品の仕上げ

表面仕上げの方法

旋盤によるフッ素樹脂のタップ加工はプロの技術が必要です。フッ素樹脂は非常に滑らかで硬い素材のため、正確な操作が求められます。旋盤を使用することで、精密な加工が可能になります。例えば、フッ素樹脂を使用したパーツや部品の製造時にタップ加工を行う際には、適切な刃物やスピードを選定することが重要です。プロの技術を活かすことで、作業効率が向上し、高品質な製品が生産されます。フッ素樹脂の特性を理解し、旋盤をマスターすることで、タップ加工の精度が飛躍的に向上します。プロのコツを学ぶことで、フッ素樹脂のタップ加工において高い技術力を発揮できるでしょう。

精度を保つためのポイント

旋盤によるフッ素樹脂のタップ加工は、専門家にとって重要な技術です。このプロセスでは、素材の特性や加工方法に注意することが欠かせません。

まず、フッ素樹脂は熱に弱い特性を持つため、加工時に過度な摩擦や熱を与えないことが重要です。旋盤を使用する際は、適切なスピードと工具の選択が必要です。例えば、適切な刃物の選択や切削速度の調整が欠かせません。

さらに、高精度な加工を行うためには、旋盤の操作に慣れることが不可欠です。熟練した技術者は、素材の特性を理解し、適切な加工条件を設定することができます。

以上のポイントを押さえることで、フッ素樹脂のタップ加工において精度を保つことができます。技術の向上と熟練した技術者の存在が、高品質な加工製品の製造に繋がります。

加工後の検査と品質管理

旋盤によるフッ素樹脂のタップ加工は、専門家の技術やコツが重要です。フッ素樹脂は高い耐薬品性や耐熱性を持ち、工業製品や調理器具など幅広い分野で利用されています。旋盤によるタップ加工は、精密な作業が必要で、正確な加工技術が求められます。

例えば、旋盤を使用してフッ素樹脂のタップを加工する際には、適切な刃物の選択や回転数の調整が重要です。また、適切な冷却方法を選択し、加工時には過度の圧力を加えないことも大切です。これらの要素を適切に組み合わせることで、高品質な仕上がりを実現することができます。

プロの技術やコツを学び、正確で効率的なフッ素樹脂のタップ加工を行うことで、製品の品質向上や生産効率の向上につながります。

プラスチック加工におけるタップ加工のコツ

プラスチック特有の加工課題

旋盤によるフッ素樹脂のタップ加工は、プロの技術が必要な作業です。フッ素樹脂は加工が難しい特性を持つため、注意深く取り組む必要があります。例えば、フッ素樹脂は切削時に熱を生じやすく、そのまま切削を続けると加工精度が低下します。このような課題に対処するために、適切な工具選びや加工速度の調整が重要です。プロの技術を活かすことで、高品質なタップ加工が可能となります。

旋盤を使用する際には、フッ素樹脂の特性を理解し、適切な加工方法を選択することが重要です。プロのコツを学ぶことで、効率的にフッ素樹脂を加工し、製品の品質向上につなげることができます。フッ素樹脂のタップ加工においては、プロのアドバイスや技術が不可欠です。

プラスチックタップ加工の進め方

フッ素樹脂は耐熱性や耐薬品性に優れた素材として知られています。旋盤を使用したフッ素樹脂のタップ加工は、専門的な技術と熟練した技術が必要です。旋盤を使用することで、精密な仕上がりと高い加工効率が得られます。

例えば、フッ素樹脂のタップ加工では、適切な切削速度や刃先形状を選ぶことが重要です。また、冷却液の使い方や切削油の選定も加工品質に影響を与えます。これらのプロのコツを取り入れることで、高品質なフッ素樹脂のタップ加工が可能となります。

フッ素樹脂のタップ加工は、産業界において重要な役割を果たしています。適切な技術と知識を身につけることで、より効果的にこの加工方法を活用できるでしょう。

加工精度を高めるためのアドバイス

旋盤によるフッ素樹脂のタップ加工で加工精度を高めるためのアドバイスをご紹介します。フッ素樹脂は熱や薬品に強い特性を持ち、産業分野で広く使用されています。旋盤を使用する際には、コツを掴むことが重要です。

まず、タップの選定がポイントです。適切なタップを選ぶことで、加工効率が向上し、精度が高まります。次に、適切な切削条件を設定することも大切です。適切な切削速度や切削深さを設定することで、作業効率が良くなります。

例えば、特定の厚さのフッ素樹脂を使用する場合、適切な切削条件を設定することで、余計な負荷をかけずにスムーズに加工することが可能です。これらのコツを押さえることで、旋盤によるフッ素樹脂のタップ加工がより効果的に行えるでしょう。

プロから学ぶフッ素樹脂加工の秘訣

経験から得た知見

旋盤によるフッ素樹脂のタップ加工では、プロの技術やコツが重要です。フッ素樹脂は潤滑性が高く、切削時に溶けやすい性質があります。そのため、旋盤によるタップ加工には専門知識と経験が必要とされます。例えば、適切な切削速度や刃先形状を選ぶことで、フッ素樹脂の特性を最大限に活かすことができます。また、適切な冷却方法を用いることで加工品質を向上させることもできます。これらの技術やコツを熟知することで、効率的なフッ素樹脂のタップ加工が可能となります。プロの技術は、高品質な加工品を生み出す鍵となります。

よくある失敗とその対策

旋盤によるフッ素樹脂のタップ加工に挑戦する際に、プロのコツが重要です。フッ素樹脂は高い耐熱性や耐薬品性を持ち、加工が難しい特性があります。このため、旋盤を使用しての加工は繊細かつ正確な作業が求められます。

まず、成功するためのポイントは、適切な刃先形状と切削条件を選択することです。フッ素樹脂は熱に敏感なため、正確なスピードや切削量が重要です。その後、加工中に適切な冷却液を使用して温度管理を行うことも必要です。

例えば、定期的な刃先の交換や刃先の研磨を行うことで、加工精度を維持することができます。さらに、オペレーターの経験や技術も重要であり、熟練したプロの指導を受けることが成功の鍵となります。プロのコツを守りながら、慎重に加工を行うことで、高品質なフッ素樹脂のタップ加工が可能となります。

長期間安定した加工を維持するヒント

旋盤によるフッ素樹脂のタップ加工は、長期間安定した加工を維持するための重要なポイントがあります。フッ素樹脂は通常の加工よりも注意が必要であり、プロの技術とコツが必要です。

まず、原因としてフッ素樹脂の特性を理解することが重要です。この素材は非常に滑りやすいため、正確な加工が必要です。そのため、適切な旋盤の設定や切削条件を選ぶことが肝要です。

例えば、適切な切削速度や刃先の角度を設定することで、フッ素樹脂の加工を安定させることができます。プロの技術や経験によって、タップ加工における問題を最小限に抑えることができます。

このように、フッ素樹脂のタップ加工においては、適切な設定と経験豊富な技術が重要です。これらのポイントを押さえることで、安定して効果的な加工が可能となります。

まとめ

フッ素樹脂を旋盤でタップ加工する際のプロのコツを学びましょう。旋盤によるフッ素樹脂のタップ加工は、適切な切削速度や切削油の使用が重要です。正しい刃先形状や切削条件を把握することで、高品質な加工が可能となります。さらに、適切な刃物の選択や加工時の注意点を把握しておくことが成功の鍵となります。

安全かつ効率的に!フッ素樹脂旋盤加工、外丸削りのための実践テクニック.

フッ素樹脂の旋盤加工や外丸削りに関心をお持ちですか?安全で効率的な加工方法や実践テクニックについてご存知でしょうか?この記事では、フッ素樹脂の旋盤加工や外丸削りのための実践的なテクニックについてご紹介します。フッ素樹脂は耐熱性や耐薬品性に優れた素材であり、その特性を最大限に活かすためには適切な加工が欠かせません。安全かつ効率的な加工方法をマスターし、高品質な製品を生み出すためのヒントをご提供します。さあ、フッ素樹脂の旋盤加工や外丸削りについて学び、新たな技術を身に付けましょう!

フッ素樹脂旋盤加工の基本

フッ素樹脂とは

フッ素樹脂は、特殊な素材であり、その特性からさまざまな産業で幅広く利用されています。硬くて耐熱性に優れ、化学薬品や摩耗にも強いのが特徴です。例えば、フッ素樹脂は調理器具の表面コーティングや医療機器、自動車部品などに利用されています。また、フッ素樹脂は加工性に優れており、旋盤加工や外丸削りといった加工作業にも適しています。このような特性から、産業界ではフッ素樹脂を使用した製品や部品の需要が高まっています。安全かつ効率的な加工作業を行うためには、フッ素樹脂の特性を理解し、適切な技術とテクニックを駆使することが重要です。

フッ素樹脂の種類と特性

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持つ合成樹脂です。さまざまな種類があり、一般的なものにはポリテトラフルオロエチレン(PTFE)、フッ素樹脂コンパウンド、ポリフルオロエチレン(PTFE)などがあります。これらのフッ素樹脂は、高温下でも安定した性能を発揮し、化学薬品にも強い耐久性を持っています。

特に、フッ素樹脂を使った旋盤加工や外丸削りは、高精度な加工が求められる場面で重宝されます。例えば、航空機や医療機器の部品製造などで広く使用されています。このような産業分野では、フッ素樹脂の特性を生かした加工技術が、安全かつ効率的な製品製造に欠かせない要素となっています。

フッ素樹脂旋盤加工の概要

フッ素樹脂旋盤加工は、安全で効率的な加工方法として注目されています。外丸削りは、フッ素樹脂を円筒形に削り出す工程を指します。この技術は、精密な加工を可能にし、製品の仕上がりに高い品質をもたらします。

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持ち、さまざまな産業で広く使用されています。例えば、自動車部品や電子機器の製造、医療機器の製造などに活用されています。そのため、フッ素樹脂旋盤加工は、多岐に渡る産業分野で重要な役割を果たしています。

この技術によって、製品の耐久性や機能性が向上し、製造プロセスが効率化されることが期待されます。フッ素樹脂旋盤加工は、高度な技術と知識を要する分野ですが、その成果は製品の品質向上に直結します。

安全な作業環境の構築

フッ素樹脂の旋盤加工や外丸削り作業を行う際、安全性が最優先です。作業環境を整えることは重要であり、これには適切な保護具の着用や作業エリアの清潔さが含まれます。例えば、フッ素樹脂は高温で処理されることが多いため、熱や有害な蒸気から身を守るための保護具が必要です。

さらに、機械の取り扱いに慣れていない作業者には指導やトレーニングが必要です。安全な作業環境を整えることで、事故や怪我を未然に防ぎ、生産性も向上します。

したがって、フッ素樹脂の旋盤加工や外丸削りを行う際には、安全な作業環境の構築を怠らず、適切な対策を講じることが肝要です。安全が確保された作業環境において、効率的な作業が可能となります。

テフロン(PTFE)の切削加工

テフロンの物理的特性

フッ素樹脂は、耐熱性、耐薬品性、非粘着性などの物理的特性に優れています。これにより、フッ素樹脂はさまざまな産業分野で幅広く活用されています。特に、フッ素樹脂を用いた旋盤加工や外丸削りは、安全かつ効率的な加工作業を実現するための重要な技術です。

例えば、自動車産業では、フッ素樹脂を使った部品が多く使用されています。これは、フッ素樹脂が高温や薬品に強い性質を持っているため、エンジン部品などに適しているからです。また、フッ素樹脂は食品産業でも利用されており、その非粘着性から製菓業界での使用が一般的です。

このように、フッ素樹脂の物理的特性を活かした旋盤加工や外丸削りは、さまざまな産業分野で重要な役割を果たしています。安全で効率的な加工作業を実現するために、フッ素樹脂の技術はますます注目されています。

テフロン加工時の注意点

フッ素樹脂を使った旋盤加工や外丸削りを行う際には、いくつかの注意点があります。まず、フッ素樹脂は熱に弱い性質があるため、加工時には適切な冷却が必要です。加工中に過度な熱が生じると、素材が変形してしまう可能性があります。例えば、適切な冷却装置を用いて、一定の温度を維持することが重要です。

また、フッ素樹脂は比較的柔らかい素材であるため、加工時には適切な刃物や工具を使用する必要があります。刃先が鈍くなっていると、素材を傷つける恐れがあります。そのため、定期的な刃の交換やメンテナンスが欠かせません。

これらの注意点を守りながら、安全かつ効率的なフッ素樹脂の加工を行うことで、高品質な製品を生産することが可能です。

テフロン旋盤加工のための工具選定

フッ素樹脂の加工において、効率的で安全な加工を行うためには適切な工具選定が欠かせません。例えば、外丸削りの場合、適切な切削工具やスピード設定が重要です。フッ素樹脂は熱に弱いため、適切な冷却や潤滑も必要です。

そのため、高品質の切削工具や冷却潤滑剤の選定が重要です。特に、フッ素樹脂は割れやすい特性がありますので、切削時の振動や過剰な加工圧力には注意が必要です。

工具選定の際には、過去の加工実績やメーカーの信頼性も考慮してください。適切な工具選定を行うことで、フッ素樹脂の旋盤加工や外丸削りをより効率的かつ安全に行うことができます。

フッ素樹脂の外丸削りテクニック

外丸削りの基礎知識

フッ素樹脂の外丸削りは、製品の形状作りにおいて重要な工程です。外丸削りは、フッ素樹脂を正確に加工するための技術であり、安全かつ効率的に行われる必要があります。

外丸削りの基礎知識として、正確な計測と適切な工具の選択が不可欠です。加工するフッ素樹脂の性質や硬度を理解し、適切な切削速度や刃先形状を選択することが重要です。例えば、高速度旋盤装置を使用することで、効率的に外丸削りを行うことができます。

さらに、適切な冷却や潤滑を行うことで切削速度を向上させ、加工精度を高めることができます。これらのテクニックを適切に活用することで、フッ素樹脂の外丸削りをより効果的に実施することができます。

効率的な外丸削りのための事前準備

フッ素樹脂の旋盤加工や外丸削りは、安全かつ効率的に行うために事前の準備が欠かせません。まず、適切なツールを準備することが重要です。例えば、適切な刃物や保護具を用意しておくことで、作業中の安全性を確保できます。次に、作業場所を整えることもポイントです。明るく清潔な作業スペースは、作業効率を上げるだけでなく、ミスを防ぐことにもつながります。具体例として、切削液を使って切削面を冷却することで、素材を効率的に削ることができます。最後に、作業後の片付けも忘れずに行いましょう。安全かつ効率的な外丸削りを行うためには、しっかりとした準備と注意が欠かせません。

実践!フッ素樹脂外丸削りの手順

フッ素樹脂を用いた外丸削りの加工手順を実践的に紹介します。フッ素樹脂は軽くて耐熱性があるため、様々な産業で利用されています。外丸削りは、円柱などの素材の外側を削り出す加工方法です。まず、適切な旋盤を選び、加工する素材の固定を行います。次に、適切な切削速度や刃先形状を設定し、削り出したい形に合わせて加工を進めます。フッ素樹脂は加工時に熱を持ちやすいため、冷却液を使用して加工を行うことが重要です。最後に、仕上げを丁寧に行い、品質を確保します。これらの工程を丁寧に行うことで、安全かつ効率的にフッ素樹脂外丸削りを行うことができます。

仕上げと品質管理

フッ素樹脂旋盤加工において、外丸削りを行う際の実践テクニックは、安全かつ効率的な作業を可能にします。フッ素樹脂は熱や化学薬品に強い素材であり、その特性を活かすために、外丸削りの仕上げと品質管理は重要です。例えば、適切なカッティングツールの選択や適切な切削速度の設定など、細部にわたる注意が必要です。

外丸削りの際には、切削時の熱が素材に与える影響を考慮し、適切な冷却方法を選択することが大切です。また、適切な工具の研削や定期的なメンテナンスが品質管理に繋がります。これらの実践テクニックを適用することで、フッ素樹脂旋盤加工における外丸削り作業は安全性と効率性が向上し、高品質な製品が生産されます。

樹脂切削加工の特徴

樹脂加工と金属加工の違い

フッ素樹脂の旋盤加工や外丸削りにおいて、安全かつ効率的な実践テクニックを紹介します。フッ素樹脂は金属と異なり、加工方法に違いがあります。例えば、フッ素樹脂は熱に弱いため、適切な冷却が必要です。また、切削速度や刃先の形状も重要であり、適切な工具を選ぶことが重要です。

外丸削りは、フッ素樹脂の旋盤加工において重要な技術です。この方法を使うことで、正確な寸法を保ちながら加工を行うことが可能となります。例えば、精密な部品や複雑な形状を作る際に外丸削りが活用されます。

安全かつ効率的なフッ素樹脂の旋盤加工や外丸削りをしっかり理解し、適切なテクニックを身につけることで、高品質な製品を生産することができます。

樹脂加工に適した旋盤の選び方

フッ素樹脂の加工に適した旋盤を選ぶ際には、いくつかの重要なポイントがあります。まず第一に、耐摩耗性が高く、切削時に生じる摩擦熱に強い旋盤を選ぶことが重要です。このような旋盤は、長時間稼働しても安定した加工品質を保つことができます。さらに、外丸削りに特化した機能が備わっているかどうかも確認することが重要です。外丸削りは、フッ素樹脂の加工においてよく利用される手法の一つであり、適切な機能が備わった旋盤を使用することで効率的な加工が可能となります。これらのポイントを踏まえて、最適な旋盤を選ぶことで、安全かつ効率的なフッ素樹脂加工を実現することができます。

加工精度を高めるポイント

フッ素樹脂の旋盤加工や外丸削りにおいて、安全かつ効率的な加工を実現するためのポイントをご紹介します。フッ素樹脂は熱や化学薬品に強い素材であり、その特性を活かすためには適切な工程が必要です。まず、加工精度を高めるためには適切な切削速度や切削量を設定することが重要です。例えば、旋盤加工では適切な切削速度で加工を行うことで、素材の特性を損なうことなく正確な加工が可能となります。さらに、外丸削りにおいては適切なクーリングシステムを使用することで加工時の熱を逃がし、安定した加工を実現することができます。これらのポイントを押さえることで、フッ素樹脂の加工において高い精度と効率性を実現することができます。

フッ素樹脂加工における問題解決

加工中のトラブルとその対処法

フッ素樹脂の旋盤加工や外丸削りにおいて、安全かつ効率的な加工を行うためには、加工中のトラブルが発生した際にそれに適切に対処できることが重要です。例えば、切削時にチップが詰まるなどの問題が発生した場合、加工を止めずに適切な工具を使用して対処することが必要です。

さらに、適切な切削速度や切削量を設定することも重要です。例えば、フッ素樹脂は熱に弱いため、過剰な熱が加工物に与えられないようにするために、適切な切削速度を設定する必要があります。

加工中のトラブルに対処するだけでなく、事前に適切な準備や計画を行うことも重要です。これらの実践テクニックを身につけることで、フッ素樹脂の旋盤加工や外丸削りにおいて安定した加工品質を確保することができます。

加工精度を損なう要因とその回避方法

フッ素樹脂の旋盤加工や外丸削りは、高い安全性と効率性が求められます。加工精度を損なう要因を知り、それらを回避する方法を実践することが重要です。例えば、加工中にクリーナーや切削油がフッ素樹脂に付着してしまうことで精度が低下することがあります。このような場合、適切なクリーニングや切削油の選定が必要です。

また、外丸削りにおいては刃先の選定や回転速度の調整が重要です。刃先の適切な形状や材質を選ぶことで、綺麗な仕上がりを実現することができます。さらに、適切な回転速度を設定することで加工効率や品質を向上させることが可能です。

このように、フッ素樹脂の旋盤加工や外丸削りにおいては、慎重な対応と正確な技術が求められます。適切な対策を講じることで、高い加工精度を維持しながら安全性と効率性を両立させることが可能となります。

長期的な機械保守と管理

フッ素樹脂は、その特性からさまざまな産業で使用されています。フッ素樹脂を使った部品や製品を製造する際には、旋盤や外丸削りといった加工が欠かせません。このプロセスを安全かつ効率的に行うためには、実践テクニックが重要です。

まず、フッ素樹脂は熱に弱い性質があるため、加工時に過度な摩擦や熱を発生させると劣化してしまうことがあります。そのため、適切な切削速度や刃先形状を選択することが重要です。さらに、切りくずの適切な排出や冷却にも気を配る必要があります。

このように、フッ素樹脂を安全に加工するためには、適切なテクニックと注意が必要です。機械保守や管理も欠かせない要素であり、これらの工程を適切に行うことで高品質な製品が生産されます。

高難易度フッ素樹脂加工の事例紹介

複雑形状のフッ素樹脂加工

フッ素樹脂は高い耐熱性や耐薬品性を持つ素材で、幅広い産業で利用されています。複雑な形状の部品を作る際にフッ素樹脂を旋盤加工や外丸削りすることが必要になります。例えば、医療機器や航空機の部品、自動車の部品などに使用されています。

フッ素樹脂の特性を活かすためには、正確な加工が求められます。旋盤加工や外丸削りは、高度な技術と専門知識が必要となりますが、適切に行うことで精密な部品が製造されます。

このように、フッ素樹脂の加工は産業界で重要な役割を果たしており、高い技術力が求められています。安全かつ効率的な加工を行うためには、専門家のテクニックや知識が欠かせません。

薄肉フッ素樹脂の精密加工

薄肉フッ素樹脂は、工業製品や医療機器などさまざまな分野で使用されています。このような特殊な素材を安全かつ効率的に加工するために、外丸削りや旋盤加工といった技術が重要です。例えば、フッ素樹脂は非常に軽量でありながら耐熱性や耐薬品性に優れているため、精密な加工が求められます。

外丸削りは、フッ素樹脂の円筒状の部品を正確に加工する際に重要な技術です。この加工法を利用することで、高精度な製品を作ることができます。また、旋盤加工は、フッ素樹脂の複雑な形状を加工する際に利用され、精密さと効率性を両立させることができます。

これらの実践テクニックを用いることで、薄肉フッ素樹脂の精密加工を安全かつ効率的に行うことが可能となります。

大量生産とカスタムオーダーのバランス

フッ素樹脂は耐熱性や耐薬品性に優れ、工業製品に広く使用されています。特に旋盤加工や外丸削りにおいては、安全かつ効率的な加工が求められます。例えば、自動給油装置を導入することで、作業効率が向上し、加工精度も安定します。さらに、適切な刃物の選択や切削条件の設定により、フッ素樹脂の加工品質を高めることができます。

また、工場内の環境管理も重要です。フッ素樹脂の切削時には、微粉塵や有害ガスが発生する可能性がありますので、作業空間を適切に換気することが必要です。これにより、作業者の安全を確保し、生産性を向上させることができます。

安全かつ効率的なフッ素樹脂の旋盤加工や外丸削りを実践することで、製品の品質向上や生産性の向上が期待できます。工業製品の製造に携わる皆様にとって、このテクニックは重要な要素となります。

旋盤加工における効率化と最適化

加工時間の短縮戦略

フッ素樹脂の旋盤加工や外丸削りにおいて、加工時間を短縮するための実践テクニックが重要です。例えば、適切な切削速度や切削量を設定することで、効率的に加工を行うことが可能です。また、適切な切削油や冷却液を使うことで、加工時の摩擦を減らし、作業効率を向上させることができます。

さらに、正確な加工設定や工具の選択によって、加工品質を向上させることも重要です。例えば、適切な工具を選ぶことで切削面の仕上がりを向上させることができます。これらの実践テクニックを活用することで、安全かつ効率的なフッ素樹脂の加工が可能となります。

材料の無駄を削減する方法

フッ素樹脂は、様々な産業で広く使用されています。その加工において、効率的かつ安全な方法が求められています。外丸削りや旋盤加工において、材料の無駄を削減するテクニックは重要です。例えば、適切な切削速度や切削深さを設定することで、余分な材料を削ることなく素早く加工することが可能です。さらに、刃物の適切な選択や冷却液の効果的な使用も無駄を減らすポイントです。これらの実践テクニックを取り入れることで、加工効率が向上し、材料の無駄を最小限に抑えることができます。安全面でも、正しい操作を徹底することで事故のリスクを軽減できます。フッ素樹脂の加工においては、これらのテクニックを熟知し、実践することが重要です。

繰り返し精度を保つための工夫

疑問符のある日本の不動産投資家、なぜ民泊が注目されているのか?

不動産投資家の間で収益性の高い新しい選択肢として民泊が注目されています。日本の人口減少が続く中、住宅ユニット数は増加し、空室率は過去最高に達しています。これに比例して、アパート経営やマンション投資などの通常の不動産投資に伴うリスクが増加し、人気エリアの物件は収益率の低下により投資対象としての魅力を失いつつあります。

しかしながら、外国人訪日客の需要に対応するために新しいホテルを建設することは、通常の不動産投資家には現実的な選択肢ではありません。そのため、民泊がますます人気を集めています。

将来的に民泊ビジネス向けのローンや保険などの金融商品が充実すれば、投資家資金は民泊市場にさらに流入し、繁栄が期待されるでしょう。民泊市場は日本の投資家に残された数少ない成長市場の一つです。

最新技術とフッ素樹脂加工の未来

自動化とCNC旋盤の活用

フッ素樹脂の旋盤加工や外丸削りを安全かつ効率的に行うための実践テクニックについて紹介します。フッ素樹脂は耐熱性や耐薬品性に優れており、様々な産業で使われています。このような特性を活かすために、自動化とCNC旋盤が活用されています。

まず、自動化により作業時間を短縮し、作業者の安全性を確保します。例えば、旋盤加工時に自動的に切削速度や刃先の位置を制御することで、作業効率が向上します。さらに、CNC旋盤を使用することで、精密な加工が可能となります。

これらのテクニックを適切に活用することで、フッ素樹脂の旋盤加工や外丸削りをより効率的に行うことができます。

3Dプリンティングとフッ素樹脂

フッ素樹脂は、化学耐久性に優れ、非常に滑らかな表面を持つ素材です。これは、3Dプリンティングにおいても重要な役割を果たしています。フッ素樹脂は潤滑性に優れているため、旋盤加工や外丸削りなどの加工作業に適しています。

フッ素樹脂を使用することで、加工精度が向上し、同時に摩耗が少なくなります。例えば、自動車部品や医療機器などの製造において、フッ素樹脂は必要不可欠な材料として活用されています。

このように、フッ素樹脂はその特性からさまざまな産業で重要な役割を果たしています。特に、旋盤加工や外丸削りといった加工工程において、その安全性と効率性が高く評価されています。

持続可能なフッ素樹脂加工のためのイノベーション

フッ素樹脂を使った製品の需要が増加しています。そのため、安全かつ効率的なフッ素樹脂の旋盤加工や外丸削りのテクニックが重要です。例えば、フッ素樹脂は化学的に安定しており、耐熱性や耐薬品性に優れています。ですから、この素材を使った製品はさまざまな産業分野で活躍しています。

旋盤加工や外丸削りの際には、適切な切削速度や刃物の選択が重要です。また、加工中の温度管理も欠かせません。例えば、フッ素樹脂は低摩擦性があり、適切な温度で加工することで品質向上につながります。

これらのイノベーションを取り入れることで、持続可能なフッ素樹脂加工が実現し、製品の品質向上や生産効率の向上が期待されます。安全かつ効率的な加工技術の発展により、フッ素樹脂製品の市場はさらに拡大していくでしょう。

まとめと次への一歩

この章は含まれていません。

フッ素樹脂は、安全かつ効率的な加工に向いています。フッ素樹脂を旋盤加工したり外丸削りしたりする際の実践テクニックを学ぶことは重要です。例えば、フッ素樹脂は耐熱性や耐薬品性に優れているため、自動車部品や医療機器など多くの産業で使用されています。このような特性を活かすためには正しい加工方法が必要です。

フッ素樹脂を加工する際には、適切な切削速度や切削深さを設定することが重要です。また、適切な刃先形状や刃先材質を選択することもポイントです。これらのテクニックを習得することで、品質の高い製品を生産し、生産効率を向上させることができます。フッ素樹脂を効果的に加工するためには、正しいテクニックを身につけることが不可欠です。

まとめ

フッ素樹脂の旋盤加工や外丸削りは、高い技術と実践的なテクニックが必要です。フッ素樹脂はその特性上、通常の金属とは異なる特性を持っており、加工には独自のノウハウが求められます。加工時には、材料の特性や温度管理、切削工具の選定など様々な要素を考慮する必要があります。外丸削りの際には、安全を確保しつつ効率的な作業を行うための実践的なテクニックが欠かせません。これらの工程において、機械操作者は確かな技術と経験を持つことが不可欠です。

フッ素樹脂加工の極意!外丸削りにおける旋盤の使い方

フッ素樹脂加工において外丸削りは欠かせない工程です。しかし、旋盤をどのように活用すれば効果的に外丸削りを行うことができるのでしょうか?本記事では、フッ素樹脂加工の極意とも言える外丸削りにおける旋盤の使い方について詳しく解説します。外丸削りの基本から応用まで、あなたが外丸削りを行う際に必要な知識や技術について網羅的にお伝えします。フッ素樹脂加工における旋盤の活用法を知りたい方は、ぜひこの記事をお読みください。

フッ素樹脂加工の基本

フッ素樹脂の特性とは

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持つ素材です。これにより、様々な産業分野で幅広く利用されています。その中でも、旋盤を用いた外丸削りは、フッ素樹脂加工において重要な技術の一つです。

外丸削りは、旋盤を使ってフッ素樹脂を円筒状に加工する方法です。これにより、精密な部品や管などを製造する際に活躍します。例えば、医療機器や航空機部品など、高い品質が求められる製品に利用されています。

フッ素樹脂の特性を最大限に活かすためには、外丸削りの使い方を理解し、正確に加工することが重要です。この技術を習得することで、さまざまな産業分野でのニーズに応えることができます。

フッ素樹脂加工の一般的な方法

外丸削りは、フッ素樹脂加工において重要な工程の一つです。旋盤を使用することで、精密な外形加工が可能となります。例えば、自動車部品の製造において、外丸削りは必須の技術です。フッ素樹脂は耐熱性や耐薬品性に優れており、自動車のエンジン部品などに広く使用されています。

外丸削りには、旋盤の正しい使い方がポイントです。精密な仕上がりを求める場合は、切削速度や切削量などを適切に設定する必要があります。また、工具の選定やクーラントの利用も重要です。これらの工夫によって、作業効率を上げることができるだけでなく、加工精度も向上します。

外丸削りにおいて旋盤を使いこなすことは、フッ素樹脂加工において高度な技術が求められるポイントと言えるでしょう。

加工前のフッ素樹脂の準備

フッ素樹脂を外丸削りする前に、しっかりと準備を整えることが重要です。まず、フッ素樹脂の特性を理解し、適切な切削条件を設定する必要があります。この準備作業は、加工精度や効率に直結するため、十分な時間をかけて行うことが大切です。

例えば、フッ素樹脂は非常に熱に敏感な素材であるため、適切な冷却装置を準備しておくことがポイントです。加工中に過度な熱が発生すると、素材が溶けてしまう可能性があるため、適切な温度管理が不可欠です。

さらに、外丸削りにおいては、適切な刃先の選択や適切な切削速度なども重要です。これらの準備作業を丁寧に行うことで、フッ素樹脂の外丸削り加工をスムーズに行うことができます。

フッ素樹脂加工における安全対策

外丸削りにおける旋盤の使い方がフッ素樹脂加工における重要な安全対策となります。旋盤を適切に使用することで、作業効率が向上し、作業時のリスクを最小限に抑えることができます。例えば、旋盤の刃物を正確に調整することで、フッ素樹脂の加工精度が高まり、作業効率も向上します。また、旋盤の適切なメンテナンスを行うことで、機械の故障リスクを減らすことができます。

外丸削りは、フッ素樹脂加工において重要な工程であり、旋盤を正しく使用することで、製品の品質向上につながります。そのため、職人が旋盤を使いこなすことは極めて重要です。安全対策をしっかりと講じた上で、外丸削りにおける旋盤の使い方をマスターすることが、フッ素樹脂加工の品質向上と作業効率の向上につながります。

旋盤を用いたフッ素樹脂の外丸削り

旋盤加工の基礎知識

旋盤加工は、金属やプラスチックなどの素材を加工する際に用いられる重要な工程です。旋盤は、素材を固定し、回転させながら切削加工を行う機械です。外丸削りは、旋盤を使用して円筒状の素材から外側を削り取る方法で、精密な加工が可能です。

外丸削りを行う際には、旋盤の使い方がポイントとなります。正確な加工を行うためには、適切な刃物の選択や適切な回転数、進行速度の設定が必要です。また、素材の種類によっても異なるため、熟練した技術と経験が求められます。

例えば、自動車産業ではエンジン部品の加工に旋盤が欠かせず、精密な外丸削りが求められます。このように、旋盤は様々な産業で重要な役割を果たしています。技術の進化と共に、旋盤加工の需要も今後ますます高まることが予想されます。

フッ素樹脂の外丸削りの手順

フッ素樹脂を使った製品の外丸削りは、緻密な工程を要します。まず、旋盤を使用してフッ素樹脂を削る際には、適切な切削速度や切削量を設定することが重要です。この工程では、正確な計測と細やかな注意が求められます。具体的な手順としては、まず素材を確実に固定し、旋盤の操作を始めます。次に、適切な切削工具を選択し、正確な切削を行います。この段階での注意深い作業が、製品の品質向上に大きく貢献します。

外丸削りは製品の形状や仕上がりに直結する作業であり、手順を丁寧に守ることが重要です。適切な旋盤の使い方をマスターすることで、高品質なフッ素樹脂製品を生み出すことができます。このように、外丸削りの手順を正確に実行することが、製品の品質向上につながる重要なポイントとなります。

旋盤の選び方とセットアップ

フッ素樹脂加工の極意!外丸削りにおける旋盤の使い方は重要です。旋盤を正しく選択し、セットアップすることが成功のカギです。なぜなら、フッ素樹脂は熱に弱いため、適切な旋盤を選ぶことが重要です。例えば、フッ素樹脂は柔らかく、粘りがあり、熱伝導性が低いため、加工時には適切な刃物と冷却液が必要です。

外丸削りにおいて、旋盤の使い方も重要です。切削速度や刃物の選択はフッ素樹脂の特性を考慮して行う必要があります。適切な刃物や切削条件を選定し、正確なセットアップを行うことで、品質の高い加工が可能となります。

したがって、フッ素樹脂加工においては、適切な旋盤の選択とセットアップが成功への近道です。正しい方法を取ることで、効率的かつ品質の高い加工を実現できます。

外丸削りに適した工具とその取り付け

外丸削りに適した工具とその取り付けは、フッ素樹脂加工において重要です。外丸削りは、旋盤を使用して円筒形の素材を加工する際に用いられる技術です。フッ素樹脂は、耐摩耗性や耐熱性に優れており、加工する際には適切な工具が必要です。

外丸削りに適した工具は、切削刃が鋭利であり、素材を効率的かつ正確に削ることができるものです。これにより、作業効率が向上し、加工精度が高まります。工具の取り付けには、正確な位置に取り付けることが重要です。適切な工具の取り付けにより、安全かつ効果的な外丸削り加工が可能となります。

フッ素樹脂の特性を活かすためにも、外丸削りに適した工具とその正しい取り付けを行うことが重要です。これにより、効率的な加工が可能となり、品質の向上にも繋がります。

フッ素樹脂加工の実践的なテクニック

切削条件の最適化

[切削条件の最適化]

外丸削りにおいて、旋盤を使う際のポイントは何でしょうか?フッ素樹脂加工において、適切な切削条件を設定することが重要です。

まず、適切な工具の選択が必要です。フッ素樹脂は比較的柔らかい材料なので、適切な刃の形状や材質を選ぶことがポイントです。

次に、回転数や進行速度などの切削条件を最適化することが重要です。これによって、作業効率が向上し、加工精度が高まります。

具体的な例を挙げると、例えば適切な切れ刃の角度を設定することで、フッ素樹脂の切削がスムーズに行われます。また、冷却液の使用や切削時の振動の抑制も重要です。

これらのポイントを押さえることで、外丸削りにおける旋盤の使い方をより効果的に活用することができます。

削り出しの精度を高めるコツ

フッ素樹脂加工において、外丸削りにおける旋盤の使い方が重要です。正確な削り出しのためには、いくつかのポイントがあります。まず、旋削刃を正しくセットすることが不可欠です。切削面との角度や適切な切り込み深さを考慮しながら設定しましょう。さらに、適切な切削速度や送り速度を選択することも精度向上につながります。例えば、フッ素樹脂は熱に弱いため、高速で削ると熱が加わりすぎて割れる可能性があります。そのため、適切な速度設定が必要です。最後に、切削中には旋盤の振動を抑えることも重要です。このようなテクニックをマスターすることで、外丸削りにおける旋盤の使い方を最大限に活かして、精度を高めていきましょう。

表面仕上げのための工夫

フッ素樹脂加工において外丸削りは重要な工程です。外丸削りの極意は、旋盤を上手に使うことにあります。例えば、旋盤を正確に設定し、適切な切削速度や刃の角度を選ぶことが重要です。また、切削時には十分な冷却を確保することでフッ素樹脂が過熱するのを防ぎます。これにより、綺麗な仕上がりと加工精度を保つことができます。そして、外丸削りが完了したら、部品の寸法を再度確認して仕上げの工程に進みましょう。外丸削りの工程は丁寧に行うことで、高品質なフッ素樹脂製品を生産することができます。

加工時の問題点と対策

フッ素樹脂を使った加工時に発生する問題点とその対策について考えてみましょう。フッ素樹脂は熱に弱い性質を持っていますので、加工時には注意が必要です。外丸削りにおいて旋盤を使用する際には、切削時の熱によるフッ素樹脂の溶けやすさが課題となります。この問題に対処するためには、適切な冷却液を使用することが重要です。冷却液を適切に供給することで加工時の熱を抑え、フッ素樹脂の溶けを防ぐことができます。また、刃先の選定や切削速度の調整も重要です。これらの対策を講じることで、品質の高いフッ素樹脂加工が可能となります。

NC旋盤によるフッ素樹脂加工

NC旋盤の基本とフッ素樹脂加工への応用

フッ素樹脂加工において重要なのは、外丸削りにおける旋盤の使い方です。外丸削りは、円筒形や円柱形の加工物の外側を削る加工方法であり、精度と仕上がりに影響を与えます。旋盤は、回転する切削工具を用いて加工物を削る機械であり、外丸削りにおいては特に重要な役割を果たします。

例えば、自動車部品の製造において、フッ素樹脂の部品を外丸削りする際には、旋盤を使用して高精度な加工を行います。このように、旋盤を上手に使うことで、フッ素樹脂加工の品質向上や生産効率の向上が期待できます。

したがって、フッ素樹脂加工で外丸削りを行う際には、旋盤の使い方をマスターすることが重要です。正確な操作と適切な工具の選択により、高品質なフッ素樹脂部品を効率よく製造することが可能となります。

プログラミングの基礎

フッ素樹脂加工の極意!外丸削りにおける旋盤の使い方

外丸削りは、フッ素樹脂加工において重要な工程です。旋盤を使いこなすことで、効率的かつ精密な加工が可能となります。例えば、旋盤の刃先を正確にセットし、適切な回転数や送り速度を選択することで、滑らかな表面仕上げが実現できます。さらに、適切な切削油や冷却液を使用することで、加工精度を向上させることができます。

外丸削りにおける旋盤の使い方をマスターすることで、製品の品質向上や生産性の向上につながります。フッ素樹脂加工においては、旋盤を適切に操作することが重要です。是非、これらのポイントを押さえて、効果的な外丸削りを実践してみてください。

NC旋盤での外丸削りのポイント

フッ素樹脂の加工において、外丸削りは重要な工程です。NC旋盤を使用する際のポイントを押さえておくことが成功の鍵となります。まず、外丸削りの理由は、精密な仕上がりや高い加工精度を実現するためです。外丸削りを正しく行うことで、製品の品質向上につながります。

具体的な例を挙げると、フッ素樹脂製の部品を作る際に、NC旋盤を使用して外丸削りを行うことで、部品の寸法精度が向上し、仕上がりも美しくなります。外丸削りは、製品の機能性や見た目にも影響を与える重要な工程なのです。

したがって、外丸削りにおけるNC旋盤の使い方をマスターすることは、フッ素樹脂加工における技術向上につながります。正確な加工を行い、高品質の製品を生み出すために、外丸削りのポイントを押さえておくことが肝要です。

NC旋盤操作のコツとトラブルシューティング

フッ素樹脂加工の極意は、外丸削りにおける旋盤の使い方にあります。外丸削りは円柱状の加工物の外側を削る加工方法で、高い技術が求められます。旋盤を使用する際には、正しい切削速度や切削量を選択することが重要です。例えば、フッ素樹脂は熱に弱いため、高速での加工は避けるべきです。

旋盤操作のコツとして、加工物と刃具の角度を適切に設定することが挙げられます。これにより、きれいな仕上がりを実現できます。また、トラブルシューティングの際には、刃具の摩耗や切りくずの処理などに注意を払うことが大切です。

外丸削りは精密な作業が必要ですが、正確に操作すれば高品質な加工が可能です。適切な技術と注意深い作業を心掛けて、フッ素樹脂加工を行いましょう。

フッ素樹脂加工プロジェクトの進め方

加工計画の立案

フッ素樹脂は、耐熱性や耐薬品性に優れた素材です。その加工方法として外丸削りは一般的です。旋盤を使用する際の極意を紹介します。まず、旋盤の選定が重要です。加工するフッ素樹脂の種類やサイズに合った旋盤を選ぶことが必要です。次に、切削速度や切削量を適切に設定することがポイントです。適切な切削条件を設定することで、加工精度を向上させることができます。

例えば、フッ素樹脂製の歯車を外丸削りする際、適切な旋盤を使用し、適切な切削速度を設定することで、スムーズな加工が可能となります。加工計画を立案する際には、素材の特性や加工条件を考慮し、細かな調整を行うことが重要です。これらのポイントを押さえることで、より効率的なフッ素樹脂加工が実現できます。

材料選定と工具の選択

フッ素樹脂加工の極意!外丸削りにおける旋盤の使い方

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持つ素材です。外丸削りとは、旋盤を使用して円形の外形状を加工する方法のことです。この加工において、適切な旋盤の選択が重要です。

旋盤を選ぶ際には、加工するフッ素樹脂の種類やサイズに合わせて適切な切削速度や刃先形状を選定する必要があります。例えば、PTFE(ポリテトラフルオロエチレン)などの柔らかいフッ素樹脂は、高速で加工することが求められます。

他にも、切削時の冷却や潤滑剤の使用、適切な刃先の交換タイミングなど、細かな工夫が必要です。これらを適切に行うことで、綺麗な仕上がりや加工効率の向上が期待できます。

工程管理と品質管理のポイント

フッ素樹脂を加工する際に重要なのが、外丸削りにおける旋盤の使い方です。外丸削りは、円柱形の材料の外側を旋盤で削る作業です。この作業を行う際には、正しい加工方法が求められます。例えば、適切な切削速度や切削深さを設定することが重要です。また、加工する材料の種類や硬度に合わせた工具の選定もポイントです。フッ素樹脂は熱に弱い素材なので、適切な冷却装置を使用することも忘れてはいけません。外丸削りにおける旋盤の使い方をマスターすることで、品質の高い加工が可能となり、生産効率も向上します。フッ素樹脂加工における極意をしっかり押さえて、効果的な加工を行いましょう。

加工後の検査と仕上がりの評価

フッ素樹脂加工において外丸削りは重要な工程です。旋盤を使用することで、精密な加工が可能となります。外丸削りは、円柱状の部品を回転させながら切削する方法です。この方法を使うことで、部品の表面を滑らかに仕上げることができます。例えば、時計の針や自動車のエンジン部品など、様々な製品において外丸削りが活用されています。

外丸削りは、寸法精度や表面仕上げに優れており、製品の品質向上に貢献します。加工後の検査と仕上がりの評価は、製品の信頼性を確保するために重要です。外丸削りによって製品が正しく加工されているかどうかを確認することで、最終製品の品質を確保することができます。フッ素樹脂加工における外丸削りの工程を正しく理解し、適切に活用することで、製品の品質向上につなげることができます。

フッ素樹脂加工の応用例とケーススタディ

工業分野での応用事例

フッ素樹脂加工の極意!外丸削りにおける旋盤の使い方

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持ち、工業分野で幅広く活用されています。その中でも外丸削りは、旋盤を使用して精密な加工を行う技術の一つです。外丸削りでは、旋盤を使い、円柱状の素材を削り出して所定の形状に加工します。

この技術は、自動車部品や航空機部品などの精密加工に欠かせないものであり、特にフッ素樹脂の特性を活かすために重要です。例えば、エンジン部品や車両の内外装パーツなど、さまざまな製品において外丸削り技術が使われています。

工業分野でのフッ素樹脂加工における外丸削りの使い方は、製品の精度と品質向上に貢献する重要な技術であり、産業界において欠かせない存在となっています。

フッ素樹脂の特殊加工事例

フッ素樹脂の特殊加工事例を考えると、外丸削りにおける旋盤の使い方が重要です。外丸削りは、円筒状の部品に対して外側の削り取りを行う加工方法です。このとき、旋盤を使用することで精密な加工が可能となります。例えば、自動車部品の製造において、エンジン部品や車輪などのフッ素樹脂製品を作る際に外丸削りが活用されています。旋盤を上手に操作することで、正確な寸法や仕上がりを実現できるため、製品品質の向上につながります。つまり、フッ素樹脂加工において外丸削りを行う際には、旋盤の使い方をマスターすることが重要です。

外丸削りを活用した製品開発の事例

フッ素樹脂加工で外丸削りを行う方法は製品開発において重要です。外丸削りは、精密な部品作りに使われる旋盤の技術の一つです。この技術を使うことで、製品の仕上がりや品質を向上させることができます。例えば、医療機器の部品や自動車の部品において、外丸削りは欠かせない工程です。外丸削りによって、部品の精度や耐久性が向上し、製品の性能が向上します。このように、外丸削りは製品開発において不可欠な技術と言えます。製品の品質向上や生産効率の向上を目指す際に、外丸削りの使い方をマスターすることが重要です。

ケーススタディを通じた学び

フッ素樹脂加工において、外丸削りに使われる旋盤の使い方が重要です。外丸削りは円筒状の部品の外側を削る技術であり、このプロセスで旋盤が正しく使われることで高い精度が求められます。例えば、自動車のエンジン部品や航空機の部品など幅広い産業で利用されています。

旋盤を使う際には、切削速度や刃先に適した切れ味を保つために適切なクーラントを使用することが大切です。また、適切な切削条件を設定し、定期的な刃の交換やメンテナンスを行うことで、高品質な外丸削りを実現できます。

外丸削りにおける旋盤の使い方をマスターすることで、製品の精度向上や生産効率の向上につながります。技術を習得し、適切な手法を取り入れることで、より良い製品を提供できることが期待されます。

まとめ

フッ素樹脂加工において、外丸削りは重要な工程の一つです。旋盤を使用する際には、適切な刃物や切削速度を選択することが重要です。また、クーラントの適切な使用や刃物の交換タイミングにも注意が必要です。これらのポイントを押さえることで、より効果的な外丸削りが可能となります。

フッ素樹脂加工のコツ:旋盤での側面削りテクニック

フッ素樹脂加工の世界では、旋盤を使用した側面削り技術が重要な役割を果たしています。しかし、その技術をマスターするにはコツが必要です。本記事では、フッ素樹脂加工における側面削りのテクニックやポイントについて詳しく解説します。旋盤を駆使して素材を加工する際のノウハウを身につけることで、製品の品質や効率を向上させることができます。さらに、側面削りの基礎から応用まで、初心者から上級者まで幅広くカバーします。フッ素樹脂加工の世界に新たな一歩を踏み出したい方にとって、貴重な情報が詰まった内容となっています。

フッ素樹脂加工の基本

フッ素樹脂の特性と加工の難しさ

フッ素樹脂は、非常に優れた特性を持つが、その加工は一般的な樹脂と比べて難しい。旋盤での側面削りは、フッ素樹脂をうまく加工するための重要なテクニックの一つだ。例えば、フッ素樹脂は非常に硬く、熱にも強いため、通常の樹脂と同じように切削することは難しい。そのため、適切な切削速度や刃物の選択が重要となる。また、フッ素樹脂は切削時に発生する熱によって溶けやすい性質があるため、十分な冷却が欠かせない。側面削りの際には、刃物の角度や刃先の形状も考慮しなければならない。これらのポイントを押さえて、旋盤での側面削りを行うことで、フッ素樹脂を効果的に加工することができる。

加工における一般的な問題点と対策

フッ素樹脂を旋盤で加工する際によくある問題点とその対策について考えてみましょう。フッ素樹脂は熱に弱い素材なので、加工時に溶けたり変形したりする可能性があります。そのため、側面削りの際には工具の回転速度や切り込み量を適切に設定することが重要です。例えば、適切な切削速度を保つことでフッ素樹脂が溶けるのを防ぎます。

また、切削工具の刃先を定期的に交換することも大切です。なぜなら、切れ味の悪い工具を使用するとフッ素樹脂が乱れてしまい、加工精度が落ちてしまうからです。したがって、定期的なメンテナンスや工具の管理が重要です。これらの対策を講じることで、フッ素樹脂を効果的に加工し、高品質な製品を生産することができます。

フッ素樹脂旋盤加工の基礎知識

フッ素樹脂は、その耐久性や化学的安定性からさまざまな産業分野で利用されています。フッ素樹脂を旋盤で加工する際に重要なのが、側面削りのテクニックです。例えば、適切な切削速度や切り込み量を設定することで、きれいな仕上がりを実現できます。また、適切な切削油を使用することで、加工過程をスムーズにすることができます。

フッ素樹脂には樹脂自体の特性や熱伝導率が高いため、加工時には適切な冷却が必要です。側面削りの際には、過度な摩擦熱による樹脂の溶解や変質を防ぐために、適切な冷却液の使用が欠かせません。これらの基礎知識を押さえて、フッ素樹脂の旋盤加工をスムーズに行うことが重要です。

旋盤によるフッ素樹脂の側面削りテクニック

旋盤選びのポイント

フッ素樹脂加工のコツ:旋盤での側面削りテクニック

フッ素樹脂は、耐熱性や耐薬品性に優れた素材で、様々な産業で使用されています。旋盤を使用してフッ素樹脂を加工する際には、側面削りの技術が重要です。この技術をマスターすることで、正確で綺麗な加工が可能となります。

まず、側面削りのポイントは、適切な切削速度と切削量を設定することです。フッ素樹脂は熱に弱いため、適切な速度と量で加工することが大切です。また、刃先の角度や刃先の材質も影響します。適切な工具を選ぶことで効率的な削り加工が可能となります。

以上が、フッ素樹脂加工における旋盤での側面削りテクニックのポイントです。技術を磨きながら、正確な加工を実現しましょう。

切削工具の選定と取り付け

フッ素樹脂加工における旋盤での側面削りテクニックは、正しい工具選びが重要です。フッ素樹脂は高い耐熱性や耐薬品性を持ち、加工において特別な配慮が必要です。まずは適切な切削工具を選定しましょう。フッ素樹脂は熱に弱いため、冷却用の切削液を使用することが一般的です。

側面削りにおいては、刃先の角度や切れ刃の形状が重要です。適切な角度や形状の刃物を選ぶことで、きれいな仕上がりを実現できます。例えば、ピッチ角の調整やクリアランス角の設定がポイントです。

正確な加工を目指すなら、工具の取り付けも大切です。しっかりとした取り付けにより、振動や歪みを最小限に抑え、側面削り作業をスムーズに行うことができます。これらのポイントを抑えて、フッ素樹脂加工を効果的に行いましょう。

側面削りに適した速度と送りの設定

フッ素樹脂の加工において、旋盤を使用して側面削りを行う際には、適した速度と送りの設定が重要です。適切な設定を行うことで効率的に作業を進めることができます。

まず、速度についてです。フッ素樹脂は熱に弱い素材であるため、高速での加工は避けるべきです。適切な速度を選択することで、素材の変質を防ぎながらスムーズに削ることができます。

次に、送りの設定です。フッ素樹脂は比較的柔らかい素材なので、適度な送り設定を行うことで削りやすくなります。過度な送りは加工表面に傷をつける可能性があるため、注意が必要です。

これらの設定を適切に行うことで、フッ素樹脂の側面削りを効果的に行うことができます。

加工精度を高めるための方法

フッ素樹脂加工のコツ:旋盤での側面削りテクニック

フッ素樹脂を旋盤で加工する際、側面削りは重要な工程です。このテクニックをマスターすることで、加工精度を高めることができます。例えば、適切な切削速度や切削量を設定することで、滑らかな表面を得ることができます。さらに、適切な切削油を使用することで加工効率を向上させることができます。これらの具体的な取り組みが加工精度を向上させる要点です。

旋盤での側面削りは、しっかりとした技術と知識を要する作業ですが、正確に行うことで製品の品質向上につながります。加工精度を高めるためには、熟練した技術と適切な設備が必要です。これらのポイントを押さえて、フッ素樹脂加工における側面削りテクニックを磨いていきましょう。

フッ素樹脂切削加工のための切削条件

切削速度とフィードレートの決め方

フッ素樹脂加工における旋盤での側面削りテクニックは、切削速度とフィードレートの適切な設定が重要です。まず、切削速度はフッ素樹脂の材質や硬度に応じて選択される必要があります。適切な切削速度を選ぶことで、作業効率を向上させ、加工精度を高めることができます。

次に、フィードレートも重要な要素です。フィードレートは切削加工時に回転する旋盤の進行速度を示します。適切なフィードレートを設定することで、適切な削りカスの排出や加工面の仕上げを行うことができます。

このように、切削速度とフィードレートを適切に決定することで、フッ素樹脂加工における側面削り作業を効果的に行うことができます。

冷却液の使用とその効果

フッ素樹脂加工のコツ:旋盤での側面削りテクニック

フッ素樹脂は、その耐熱性や耐薬品性から幅広い分野で利用されています。旋盤を使用する際に、側面削りは重要な工程です。なぜなら、適切なテクニックを用いることで、より正確な加工が可能となります。

まず、側面削りを行う際には適切な切削速度と刃先形状を選択することが重要です。例えば、高速旋盤を使用する場合は高速切削が効果的です。また、適切な冷却液の使用も加工品質に大きな影響を与えます。冷却液は切削時に発生する熱を逃がし、刃先の摩耗を抑える効果があります。

側面削りにおいてこれらの要素に注意を払いながら作業を行うことで、フッ素樹脂の効率的な加工が可能となります。

加工時のバリ取りと仕上げ

フッ素樹脂加工のコツ:旋盤での側面削りテクニック

フッ素樹脂の加工では、旋盤を使用して側面削りを行う際には、バリ取りと仕上げ作業が重要です。まず、バリ取りを丁寧に行うことで、製品の仕上がりや耐久性を向上させることができます。その後、適切な仕上げを施すことで、美しい仕上がりを実現し、製品の品質を高めることができます。

例えば、旋盤で作成したフッ素樹脂パーツの側面削りにおいて、バリ取りを怠ると加工精度が低下し、不具合が生じる可能性があります。そのため、正確なバリ取りと適切な仕上げを行うことで、製品の品質向上につながります。フッ素樹脂加工において、バリ取りと仕上げ作業を適切に行うことが重要です。

フッ素樹脂加工の際の素材選び

素材の種類と特徴

フッ素樹脂は、耐熱性や耐薬品性に優れた特徴を持つ素材です。このフッ素樹脂を旋盤で加工する際、側面削りのテクニックが重要です。側面削りには、適切な切削速度や切り込み量を設定することがポイントです。また、切削工具の選定も大切で、硬度や耐摩耗性に優れた工具を使用することが加工精度向上につながります。

例えば、フッ素樹脂の一般的な種類としては、ポリテトラフルオロエチレン(PTFE)やフッ素樹脂コンポジットがあります。これらの素材は、熱や化学薬品に強い特性を持ち、さまざまな産業分野で利用されています。旋盤での側面削りにおいては、素材の特性を理解し、適切な加工条件を設定することが重要です。フッ素樹脂加工においては、技術と知識を活かして効率的な加工を実現することがポイントです。

加工目的に合わせた素材の選び方

フッ素樹脂加工のコツ:旋盤での側面削りテクニック

フッ素樹脂は、その高い耐熱性や耐薬品性からさまざまな産業で利用されています。旋盤を使用してフッ素樹脂を加工する際には、側面削りのテクニックが重要です。

まず、側面削りを行う際には、適切な切削速度や切削量を設定することが重要です。これにより、加工面の仕上がりや作業効率が向上します。また、刃先の角度や刃先形状も適切に選ぶことで、削りやすさが変わります。

具体例を挙げると、円形の部品を加工する際には、刃物の位置や進行方向を工夫することで、綺麗な仕上がりを実現することができます。

以上のポイントを押さえて、フッ素樹脂を旋盤で側面削りする際には、加工目的に合わせた素材の選び方も重要です。

素材の前処理と保管

フッ素樹脂加工のコツ:旋盤での側面削りテクニック

フッ素樹脂は非常に滑らかで耐熱性に優れた素材であり、加工技術が重要です。旋盤での側面削りは、緻密な作業が求められます。まずは、正確な計測が不可欠です。加工する部品の寸法や形状をしっかりと把握しましょう。

次に、適切な工具と切削条件を選定することがポイントです。フッ素樹脂は熱に敏感なため、適切な切削速度や刃先の形状を選ぶことが重要です。また、加工中には適切な冷却を行い、素材の変質を防ぎましょう。

例えば、旋盤を使ったフッ素樹脂の側面削りでは、工具の刃先を研磨して鋭利に保ち、適切な切り込み角度をキープすることが大切です。これらのテクニックをマスターすれば、より精密な加工が可能となります。

フッ素樹脂旋盤加工の実践テクニック

切削抵抗を減らすコツ

フッ素樹脂加工において、旋盤での側面削りテクニックを効果的に行うためのポイントがあります。側面削りをスムーズに進めるためには、切削抵抗を減らすことが重要です。フッ素樹脂はその特性から切削抵抗が高く、適切な工具や技術を使わないと加工が難しくなります。例えば、適切な切削速度や刃先形状を選ぶことで、効率的に加工を行うことができます。さらに、適切な冷却液の使用や適正な刃先研削も重要です。

側面削りにおいては、工具の状態や切削条件を適切に管理することがポイントとなります。これらの技術と工夫をうまく組み合わせることで、フッ素樹脂加工における側面削りテクニックを向上させることができます。

熱による変形を防ぐ方法

フッ素樹脂加工のコツ:旋盤での側面削りテクニック

フッ素樹脂は高温にも耐える優れた素材ですが、加工時には熱による変形が起こる可能性があります。この変形を防ぐためには、旋盤での側面削りに注意を払うことが重要です。

まず、側面削りの際には適切な切削速度と切り込み量を設定することがポイントです。速度が速すぎると摩擦熱が発生し、素材が熱せられて変形する恐れがあります。適切なスピードで作業を行うことで、素材の熱への耐性を保ちながら正確な加工が可能です。

さらに、適切な冷却や潤滑も重要です。例えば、適切な冷却液を使用することで素材の温度上昇を抑えることができます。

これらのコツを守りながら、フッ素樹脂の加工に取り組むことで、高品質な製品を安定して製造することができます。

精密な側面削りを実現するためのアドバイス

フッ素樹脂を扱う際に、旋盤での側面削りは精密な作業が求められます。まず、このテクニックを実現するためのアドバイスを紹介します。フッ素樹脂は熱や切削力に対して比較的敏感な素材ですので、正確な加工が重要です。そのため、適切な切削速度と切削深さを設定することがポイントです。加えて、適切な切削刃や冷却液の使い方も大切です。側面削りの際には、作業中に生じる熱によるフッ素樹脂の変形を最小限に抑える工夫も欠かせません。このような細かな注意や工夫が、精密な側面削りを実現する秘訣となるでしょう。側面削りにおいて、これらのアドバイスを適切に活用することで、より品質の高い加工が可能となります。

よくあるトラブルとその解決策

加工中のずれや振動の対処法

フッ素樹脂加工のコツ:旋盤での側面削りテクニック

フッ素樹脂の加工中、ずれや振動が起こる場合の対処法を知っておくことは重要です。旋盤を使用する際に、側面削りのテクニックをマスターすることで、加工品質を向上させることができます。

まず、ずれや振動の原因を見極めることが大切です。適切な工具やチップを選択し、適正な切削条件を設定することで、加工中のずれや振動を最小限に抑えることができます。例えば、適切な切削速度や切り込み量を設定することで、側面削り時の振動を軽減することができます。

このように、旋盤での側面削りにおいては、適切な技術と設定が重要です。正しいテクニックを身につけることで、フッ素樹脂の加工において効率的かつ品質の高い成形が可能となります。

表面仕上げの不具合とその改善

フッ素樹脂加工のコツ:旋盤での側面削りテクニック

フッ素樹脂は、耐熱性や耐薬品性に優れた素材ですが、加工の際に表面仕上げの不具合が生じることがあります。例えば、側面削り時に生じる切削熱によるフッ素樹脂の溶着や刃先のすり減りが挙げられます。

このような不具合を改善するためには、旋盤での側面削りにおいて適切な工具選定や加工条件の最適化が重要です。例えば、刃先の冷却や切削速度の調整により、フッ素樹脂の溶着を抑えることができます。

適切なテクニックを用いることで、フッ素樹脂加工における表面仕上げの不具合を改善し、品質向上につなげることができます。これにより、製品の耐久性や見た目の美しさを確保することが可能となります。

ツールの摩耗とメンテナンス

フッ素樹脂加工において旋盤での側面削りは重要なテクニックです。フッ素樹脂は耐摩耗性に優れていますが、加工時にツールの摩耗が発生することがあります。そのため、適切なメンテナンスが必要です。側面削りにおいては、ツールの適切な選択や切削速度、切削深さなどの条件設定が重要です。例えば、適切な刃先形状を選択することで、摩耗を最小限に抑えることができます。また、定期的なメンテナンスや刃の交換を行うことで、加工精度を保ちながらツールの寿命を延ばすことができます。側面削りにおいては、これらのポイントを押さえることで効率的な加工が可能となります。

フッ素樹脂旋盤加工のための安全対策

加工作業時の安全ガイドライン

フッ素樹脂加工のコツ:旋盤での側面削りテクニック

旋盤を使ってフッ素樹脂を加工する際、側面削りのテクニックをマスターすることが重要です。側面削りは加工精度や仕上がりに大きな影響を与えます。まず、安全に作業を行うためには、適切な保護具を着用し、旋盤の取扱いに慣れた熟練者が作業することが重要です。

側面削りのポイントは、安定した切削速度と適切な切削量を確保することです。過剰な力を加えるとフッ素樹脂が割れる恐れがあるため、適度な圧力で作業することが求められます。また、切削時には適切な冷却液を使用して過熱を防ぐことも重要です。

側面削りのテクニックをマスターして、安全かつ効果的にフッ素樹脂を加工しましょう。

正しい保護具の選択と使用方法

フッ素樹脂加工のコツ:旋盤での側面削りテクニック

フッ素樹脂は高い耐熱性や耐薬品性を持ち、様々な産業で広く使用されています。旋盤を使用してフッ素樹脂を加工する際には、側面削りのテクニックが重要です。

まず、適切な切削速度と送り速度を設定することがポイントです。高速での切削や適切な送り速度で加工することで、きれいな仕上がりを実現できます。さらに、適切な切削油を使用して過熱を防ぐことも大切です。

例えば、自動車部品や医療機器などの製造において、フッ素樹脂を旋盤で加工する際には、適切な工具と技術を用いることが重要です。これらの工程を適切に行うことで、高品質な製品を生産することが可能となります。

フッ素樹脂加工において側面削りのテクニックをマスターすることで、効率的に加工を行い、品質の高い製品を生み出すことができます。

緊急時の対応と事故防止

フッ素樹脂加工において、旋盤での側面削りテクニックをマスターするコツを紹介します。フッ素樹脂は耐熱性や耐薬品性に優れ、様々な産業で使用されています。旋盤を使用して加工する際には、側面削りが重要な工程となります。

まず、側面削りの目的を正確に理解することが重要です。側面削りは、加工物の形状や仕上がりに影響を与えるため、加工前にしっかりと計画を立てることが必要です。例えば、精密な部品を製造する際には、側面削りの精度が品質に直結します。

次に、適切な切削条件を設定することが重要です。切削速度や刃先の角度などを適切に調整することで、効率的に加工を行うことができます。例えば、切削速度が速すぎるとフッ素樹脂が溶ける恐れがありますので、適切な条件を把握しましょう。

これらのポイントを押さえることで、フッ素樹脂加工における旋盤での側面削りテクニックを向上させることができます。しっかりと計画を立て、適切な条件を設定することで、効率的かつ品質の高い加工が可能となります。

フッ素樹脂加工の応用と事例紹介

各業界でのフッ素樹脂加工の活用事例

フッ素樹脂加工は様々な産業で幅広く活用されています。例えば自動車産業では、エンジン部品の摩擦抵抗を減らすためにフッ素樹脂コーティングが施されています。これによりエンジンの性能向上と燃費改善が期待されています。また、食品加工業界でもフッ素樹脂加工は重宝されており、粘着性の低い性質から食品の流れをスムーズにし、衛生的な環境を維持するのに役立っています。

さらに、医療機器の分野でもフッ素樹脂が利用されており、その非付着性や耐久性から手術器具や医療機器の表面処理に利用されています。これにより清潔さを確保し、感染症のリスクを低減する効果が期待されています。フッ素樹脂加工は各業界での革新的な利用法が見いだされ、今後ますますその重要性が高まっていくでしょう。

初心者から上級者までの加工技術の向上事例

フッ素樹脂加工のコツ:旋盤での側面削りテクニック

フッ素樹脂の加工において、旋盤を使用して側面削りを行う際には、いくつかの注意点があります。まず、切削時の速度や刃先の角度、刃先の材質などが重要です。また、加工するフッ素樹脂の種類や硬さによっても適切な切削条件が異なります。

例えば、強度が高いフッ素樹脂を加工する場合は、切削速度を適切に設定して熱の発生を抑えることが重要です。さらに、側面削りの際には適切な刃先の角度を選ぶことで、スムーズな加工が可能となります。

したがって、フッ素樹脂を旋盤で加工する際には、これらのテクニックや知識を適切に活用することが重要です。そのような工夫をすることで、効率的で精密な加工が可能となります。

イノベーションを生み出すフッ素樹脂加工技術

フッ素樹脂加工技術は、様々な産業分野で重要な役割を果たしています。その中でも、旋盤を使用した側面削りテクニックは特に注目されています。例えば、航空機部品製造において、高精度で複雑な形状を成形する際に利用されています。

フッ素樹脂はその耐熱性や耐薬品性から、自動車部品や医療機器など幅広い分野で使用されています。旋盤による側面削りは、フッ素樹脂の特性を活かし、精密な加工を可能にします。例えば、フッ素樹脂製のベアリングやガスケットの製造において、このテクニックが重要な役割を果たしています。

このように、フッ素樹脂加工技術の革新はさまざまな産業に貢献し、製品の品質向上や生産効率の向上につながっています。これからも、技術の進化と知識の共有が求められる分野であることは間違いありません。

まとめ

フッ素樹脂を旋盤で加工する際には、側面削りのテクニックが重要です。旋盤を使用する際には、適切な切削条件を設定し、工具の選択にも注意が必要です。適切な切削速度と切削量を調整することで、きれいな仕上がりを実現できます。また、適切な冷却剤を使用して加工中の熱を制御することも重要です。これらのテクニックをマスターすることで、高品質なフッ素樹脂加工が可能となります。

旋盤利用者必見!フッ素樹脂テーパー加工のポイントとテクニック

旋盤を使った加工作業に携わる皆さん、特にフッ素樹脂を用いたテーパー加工に関心のある方々にお知らせです。工程を正確に行うためのポイントやテクニックについて、この記事では詳しく解説します。

旋盤を使用する際、材料や加工方法によって様々なテクニックが求められます。特にフッ素樹脂はその特性から、通常の素材とは異なる加工が必要となります。この記事では、フッ素樹脂を使ったテーパー加工におけるポイントを紹介し、正確に作業を行うためのヒントを提供します。

旋盤を使った作業は慎重さと技術が求められるものですが、正しい知識とテクニックを身につければ、より効率的かつ精度の高い加工が可能となります。この記事を通じて、フッ素樹脂を使用したテーパー加工におけるポイントやテクニックを学び、より専門的なスキルを身につけていきましょう。

フッ素樹脂とは

フッ素樹脂の基本的な特性

旋盤を使用する際に重要なのが、フッ素樹脂を使用したテーパー加工のポイントとテクニックです。フッ素樹脂は非常に滑らかで耐摩耗性が高く、旋盤作業に適しています。例えば、フッ素樹脂を使用することで、精密なテーパー加工が可能になります。また、熱にも強く、耐薬品性もあるので、耐久性が必要な部品の加工に適しています。

旋盤作業では、適切な加工速度や切削量を設定することが重要です。例えば、フッ素樹脂は熱に弱いため、適切な冷却を行いながら加工する必要があります。さらに、切削時には適切な切削油や冷却液を使用することで、作業効率を向上させることができます。

これらのポイントとテクニックを押さえることで、フッ素樹脂を使用したテーパー加工をより効果的に行うことができます。

フッ素樹脂の種類と用途

旋盤を使う際に、フッ素樹脂でテーパー加工を行うポイントとテクニックについてお伝えします。フッ素樹脂は、その特性から様々な用途に活用されています。例えば、耐薬品性や非粘着性に優れているため、食品加工機器や化学工業部品などに広く使われています。

テーパー加工をする際には、加工速度や刃具の選定が重要です。テーパーの均一性や仕上がりに影響するため、正確な設定と適切な切削条件が求められます。また、フッ素樹脂の特性を考慮して、加工時には過度な熱を加えないように気を付けることも大切です。

これらのポイントとテクニックを念頭に置きながら、旋盤を駆使してフッ素樹脂のテーパー加工を行うことで、高品質な成形部品を生産することが可能となります。

フッ素樹脂の加工適性

フッ素樹脂は非常に耐熱性や耐薬品性に優れた素材であり、旋盤加工に適しています。その特性から、様々な産業分野で広く使用されています。例えば、航空機部品、医療機器、化学工業などでフッ素樹脂製品が利用されています。このような産業でフッ素樹脂のテーパー加工が必要となることがあります。

フッ素樹脂の加工適性をより理解するために、旋盤を使用する際には、適切な切削速度や切削量、工具の選定が重要です。また、加工中の温度管理や切削油の使用も大切です。これらのポイントを遵守することで、フッ素樹脂のテーパー加工を効果的かつ精密に行うことができます。

フッ素樹脂の利用が広がる中、旋盤利用者はその加工技術を習得し、さまざまな産業で活躍するチャンスが広がっています。

旋盤加工の基礎

旋盤の種類と特徴

旋盤は、様々な加工作業に活用される重要な工作機械です。旋盤の種類と特徴を理解することは、効率的な加工を行う上で重要です。

主な旋盤の種類には、マニュアル旋盤やCNC旋盤などがあります。マニュアル旋盤は操作が簡単で、小規模な加工に適しています。一方、CNC旋盤はコンピュータによって制御されるため、高度な加工が可能です。

例えば、フッ素樹脂のテーパー加工を行う際には、加工精度や表面仕上げに注意する必要があります。フッ素樹脂は熱や圧力に強い特性を持つため、適切な工具と適正なスピードで加工することが重要です。

テーパー加工においては、適切な切削条件を設定し、加工前にしっかりと工具および設備を点検することがポイントです。これらのテクニックをマスターすることで、フッ素樹脂のテーパー加工を効果的に行うことができます。

旋盤の基本操作

旋盤の基本操作は、機械加工の中でも重要な技術の一つです。旋盤を使用することで、金属やプラスチックなどの材料を加工し、さまざまな形状を作ることができます。特にフッ素樹脂のテーパー加工は、精密な作業が求められます。例えば、テーパー加工においては、適切な切削速度や切削深さを確保することが重要です。これにより、加工物の仕上がりに影響を与えることがあります。

また、テーパー加工におけるポイントとして、加工途中での温度管理や適切な工具の選択も大切です。例えば、過度な摩擦熱によってフッ素樹脂が溶けることを防ぐために、冷却液を使用することが有効です。これらのテクニックをマスターすることで、高品質なテーパー加工が可能となります。

旋盤の安全な使用方法

旋盤を利用する際の安全な使用方法についてお伝えします。旋盤は、金属や樹脂などの素材を削る作業に使用される機械です。安全に使用するためには、以下のポイントやテクニックが重要です。

まず、旋盤を操作する際には保護メガネや手袋などの安全装備を着用することが重要です。素材を削る際には、飛散する粒子から目や皮膚を守るためです。

さらに、旋盤を正確に設定し、作業中は集中して確認を怠らないことも大切です。テーパー加工の場合、切削の深さや角度を正確に設定することで、綺麗な加工が可能となります。

これらの安全対策と正確な設定によって、旋盤を安全かつ効果的に使用することができます。お仕事や趣味で旋盤を利用する際には、ぜひこれらのポイントを参考にしてください。

フッ素樹脂の旋盤加工

フッ素樹脂旋盤加工の準備

フッ素樹脂を旋盤で加工する前に必要な準備をご紹介します。フッ素樹脂は熱に強く、摩擦にも強い素材ですが、適切な加工が重要です。まず、加工するテーパー形状を設計しましょう。テーパーの角度や深さをしっかり計画することで、仕上がりの精度が向上します。次に、旋盤機をセットアップしましょう。切削速度や刃先の形状を適切に設定することで、スムーズな加工が可能となります。例えば、適切な切削速度を設定することで、フッ素樹脂が溶けることなくきれいな加工ができます。これらのポイントを抑えて、フッ素樹脂のテーパー加工を行いましょう。

旋盤でのフッ素樹脂加工の流れ

旋盤を利用する際に重要なポイントとテクニックを紹介します。フッ素樹脂は滑らかで耐久性があり、加工が難しいことで知られています。まず、加工の流れを理解することが重要です。フッ素樹脂は熱に弱いため、適切な冷却を行いながら加工することが大切です。テーパー加工をする際には、適切な切削速度と刃先の角度を選ぶことがポイントです。例えば、遅すぎる速度では面取りが乱れる恐れがあります。

さらに、切削時には適切な切削油を使用することも重要です。フッ素樹脂は熱に敏感なため、適切な冷却と潤滑が必要となります。このような注意点を押さえながら、スムーズにテーパー加工を行うことができます。旋盤を使いこなすためには、素材の特性を理解し、適切な加工法を選択することがカギとなります。

加工時の注意点

旋盤を利用してフッ素樹脂のテーパー加工を行う際には、いくつかのポイントとテクニックに注意する必要があります。まず、加工時の注意点として、適切な切削速度や切削量を確保することが重要です。フッ素樹脂は熱に敏感な素材であるため、適切な加工条件で行うことが欠かせません。

さらに、切削工具の選定も重要です。フッ素樹脂は軟らかく、切削する際には適切な工具を選んで摩耗を抑えることがポイントです。例えば、ダイヤモンドコーティングの工具を使用することで、きれいな仕上がりを目指すことができます。

これらの注意点とテクニックを守りながら、旋盤でフッ素樹脂のテーパー加工を行うことで、高品質な加工が実現できます。是非参考にしてみてください。

テーパー加工の基礎知識

テーパー加工とは

テーパー加工とは、旋盤を使用して材料の端を斜めに削る加工方法です。この加工方法は、フッ素樹脂などの材料に特に適しています。例えば、工業製品や医療機器の部品などで使用されています。フッ素樹脂は耐熱性や化学耐性に優れているため、医療や化学産業で重要な材料として利用されています。

旋盤を利用することで、精密なテーパー加工が可能となります。この加工には注意が必要で、適切な工具や技術が必要です。また、加工精度を高めるためには適切な速度や切削条件が重要です。

テーパー加工をマスターすることで、部品の仕上がりや品質を向上させることができます。この技術を習得することで、製造業や加工業の現場でのニーズに応えることができるでしょう。

テーパー加工の種類

フッ素樹脂を旋盤で加工する際には、テーパー加工が重要です。テーパー加工にはいくつか種類があります。まず、内テーパー加工では、フッ素樹脂の内部に斜めの角度をつける加工方法です。これにより、部品同士がスムーズに組み合わさるようになります。次に、外テーパー加工では、部品の外側に斜めの角度をつける方法です。これにより、装着時や取り外し時にスムーズに操作できるようになります。最後に、コーナーテーパー加工では、部品の角を丸めて加工する方法です。これにより、部品の耐久性が向上し、外観も美しく仕上がります。テーパー加工をマスターすることで、より効率的かつ精密な加工が可能になります。

テーパー加工の計算方法

旋盤を利用する際に、フッ素樹脂を使ったテーパー加工は重要なポイントです。テーパー加工を行う際には、正確な計算が必要です。まず、テーパーの角度や加工する部品の寸法をしっかりと把握することが重要です。これにより、加工精度が向上し、製品の品質も向上します。具体的な例として、加工する部品の形状や寸法に合わせて適切なテーパー角度を設定することが挙げられます。さらに、適切な切削速度や切削量を設定することもポイントです。これらのテクニックをマスターすることで、効率的にテーパー加工を行うことができます。テーパー加工は、製品の仕上がりに大きく影響する重要な工程なので、正しい計算とテクニックを身につけることが必須です。

フッ素樹脂テーパー加工のテクニック

テーパー加工の切削条件

旋盤を使用する際、テーパー加工において重要なのは、適切な切削条件の設定です。フッ素樹脂の特性を理解し、適切な刃物や回転速度を選択することがポイントです。例えば、フッ素樹脂は熱に弱いため、適切な冷却液を用いて摩擦熱を逃がすことが重要です。

さらに、旋盤の操作時には、加工中に生じる切りくずの取り扱いにも気を配る必要があります。フッ素樹脂は比較的柔らかいため、刃物の刃先が詰まることがあります。このような場合には、適宜切りくずを除去することが大切です。

合理的な切削条件によるテーパー加工は、高品質な仕上がりを実現するだけでなく、機械の寿命を延ばし、作業効率も向上させます。テクニックを磨き、安定した加工を心掛けることで、より良い成果が期待できます。

フッ素樹脂テーパー加工のコツ

フッ素樹脂を旋盤で加工する際のポイントとテクニックをご紹介します。フッ素樹脂は高温にも耐える性質を持ち、耐摩耗性に優れています。そのため、潤滑剤を使用せずに加工が可能で、精密なテーパー加工に向いています。例えば、フッ素樹脂製の軸受やパッキンなどがありますが、これらの部品は高い耐久性が求められるため、正確な寸法管理が重要です。旋盤を使用する際には、適切な回転速度と切削速度を設定し、切削時の熱を適切に管理することがポイントです。また、工具の選定や刃先の角度なども加工精度に影響を与えるため、細部にも注意が必要です。これらのテクニックを活用して、フッ素樹脂のテーパー加工を行う際には、品質と効率の両面で優れた成果を期待できます。

仕上げと精度向上のための工夫

旋盤を利用する際に、フッ素樹脂をテーパー加工する際には、いくつかのポイントとテクニックが重要です。フッ素樹脂は特性が独特であるため、加工時には注意が必要です。

まず、テーパー加工を行う際には、切削速度や切削量を適切に調整することが重要です。フッ素樹脂は熱に弱い性質を持っているため、適切な速度と量で加工することで、作業効率が向上します。

さらに、加工時には適切な切削工具を選択することも大切です。フッ素樹脂は柔らかい材料であるため、適切な工具を使用することで、仕上がりの精度を向上させることができます。

これらの工夫により、旋盤を利用したフッ素樹脂のテーパー加工をより効率的かつ精度の高いものにすることができます。

テフロン加工のメリットとデメリット

テフロン加工の利点

フッ素樹脂テーパー加工のポイントとテクニックを知ることは、旋盤利用者にとって重要です。フッ素樹脂は耐熱性や耐薬品性に優れており、テーパー加工に適しています。特に、精密な加工が求められる部品や製品の製作において、フッ素樹脂は優れた選択肢となります。

例えば、自動車部品や医療機器などの分野では、フッ素樹脂テーパー加工が広く利用されています。その理由は、耐摩耗性や潤滑性が高く、品質を保つために重要な要素となるからです。

したがって、旋盤を使用する際には、フッ素樹脂テーパー加工のメリットをしっかり理解し、適切なテクニックを使うことで、高品質な製品を生産することが可能となります。

テフロン加工の制約と対策

フッ素樹脂のテーパー加工は、旋盤利用者にとって重要なポイントです。テフロン加工の制約と対策について見ていきましょう。フッ素樹脂は耐熱性や耐薬品性に優れていますが、加工時には注意が必要です。例えば、高速回転で加工すると熱が発生し、フッ素樹脂が溶けてしまう可能性があります。このような問題に対処するために、適切な冷却方法を使用することが重要です。

また、テーパー加工の際には切削速度や刃先形状などのテクニックも重要です。適切な工具や加工条件を選択することで、綺麗なテーパー加工を実現することができます。このように、フッ素樹脂の特性と適切な加工方法を理解することで、効率的で精密な加工が可能となります。

テフロン加工の応用例

旋盤利用者の皆さん、フッ素樹脂テーパー加工のポイントとテクニックについてお伝えします。フッ素樹脂は耐熱性や化学薬品に対する耐性に優れており、加工性も良い特徴を持っています。旋盤を使用してフッ素樹脂テーパー加工を行う際には、以下のポイントに注意しましょう。

まず、適切な切削条件を設定することが重要です。適切な切削速度や切削量を設定することで、きれいな仕上がりを実現できます。また、適切な刃物や工具を選択することも大切です。

さらに、テーパー加工の際には加工中の温度管理も重要です。過度な加熱はフッ素樹脂の性質を損なう恐れがあるため、適切な冷却や潤滑を行いましょう。

これらのポイントを抑えることで、フッ素樹脂テーパー加工を効果的に行うことができます。ご活用いただければ幸いです。

樹脂切削加工のポイント

樹脂切削の一般的な原則

旋盤を利用する際に重要なポイントとテクニックは、フッ素樹脂のテーパー加工に焦点を当てます。フッ素樹脂は耐熱性や化学的耐久性に優れており、様々な産業分野で重要な素材として使われています。テーパー加工はこのフッ素樹脂の特性を活かすために重要です。

まず、フッ素樹脂の加工においては、適切な切削速度や刃先の形状が重要です。適切なパラメータを設定することで、高精度で効率的な加工が可能となります。また、切削時には適切な冷却剤の使用も欠かせません。これにより加工時の摩擦熱を抑え、素材の特性を損なうことなく加工を行うことができます。

テーパー加工においては、切削面の表面仕上げにも注意が必要です。滑らかな仕上がりは素材の耐久性や外観に影響を与えます。これらのポイントとテクニックを把握し、適切に実践することで、フッ素樹脂のテーパー加工を効果的に行うことができます。

フッ素樹脂専用の切削工具

旋盤を使ったフッ素樹脂テーパー加工において、重要なポイントとテクニックをご紹介します。

まず、フッ素樹脂は強度と耐熱性に優れており、切削時には熱が発生しやすいことから、適切な冷却が欠かせません。特にテーパー加工では、一定の加工速度と冷却液の適切な使用量が重要です。これにより、加工精度を高めることが可能です。

具体的な手法として、適切な切削工具の選定が挙げられます。フッ素樹脂専用の切削工具を使用することで、加工効率が向上し、作業時間を短縮できます。

以上のポイントとテクニックを押さえることで、フッ素樹脂テーパー加工をスムーズに行うことができます。是非、旋盤を使用する際に参考にしてみてください。

樹脂加工のための表面処理

フッ素樹脂テーパー加工は、旋盤を使用する際に重要なポイントとテクニックを紹介します。フッ素樹脂は耐熱性や耐薬品性に優れており、さまざまな産業分野で利用されています。テーパー加工は、円筒形状から徐々に幅が広がる形状を作る加工方法です。

フッ素樹脂テーパー加工を行う際には、加工速度や切削深さなどのパラメーターを適切に設定することが重要です。加工時には、適切な冷却液の使用や刃先の状態管理も欠かせません。例えば、高速旋盤を使用することで、効率的にテーパー加工を行うことが可能です。

フッ素樹脂テーパー加工は、精密さと安定性が求められるため、慎重な計画と技術が必要です。これらのポイントを抑えることで、高品質な仕上がりを実現することができます。

旋盤加工におけるトラブルシューティング

旋盤加工時の一般的な問題

旋盤加工時の一般的な問題は、フッ素樹脂テーパー加工においても重要です。テーパー加工におけるポイントとテクニックを理解することは、高品質な製品を作るために必要不可欠です。例えば、フッ素樹脂は加工性に優れていますが、適切な加工方法を知らないと表面の仕上がりが悪くなる可能性があります。

フッ素樹脂の特性や旋盤機の設定、切削速度などの要素を考慮しながら、正確なテーパー加工を行うことが重要です。実際に、適切な工具や切削条件を選択することで、作業効率が向上し、製品の仕上がりも向上します。

したがって、旋盤利用者はフッ素樹脂テーパー加工に関する知識を深め、適切なテクニックを習得することで、効果的に加工を行うことができるでしょう。高い品質と効率性を実現するために、正しいプロセスを適切に遵守することが重要です。

フッ素樹脂加工時の特有の問題

旋盤を使ってフッ素樹脂を加工する際に特有の問題が生じることがあります。例えば、フッ素樹脂は熱や圧力に対して敏感であり、適切な加工方法が必要です。加工時には、適切な温度と圧力を適用することが重要です。さらに、フッ素樹脂は割れや欠けが起こりやすいため、加工時には慎重に取り扱う必要があります。

また、フッ素樹脂のテーパー加工においても注意が必要です。テーパー加工は薄肉部分ができやすく、材料の変形や割れが発生する可能性があります。このようなリスクを避けるためには、適切な工具とテクニックが必要です。適切な加工条件を設定し、加工中は注意深く確認することで、問題を最小限に抑えることができます。【文章終】

問題解決のためのアドバイス

旋盤を使用する際に、フッ素樹脂でのテーパー加工は重要なポイントです。フッ素樹脂は高温に耐える素材であり、精密な加工が必要です。テーパー加工は、円柱状の材料を先端が細くなる形状に加工することです。このテクニックを使うと、部品の組み立てや機能の向上に役立ちます。

まず、テーパー加工を行う際には、適切な工具と適正な速度設定が必要です。旋盤の操作を慎重に行い、素材の特性を考慮しながら進めてください。また、加工の際にはクリアなイメージを持ち、正確な仕上がりを目指すことが重要です。

例えば、自動車部品や精密機器の製造において、フッ素樹脂テーパー加工は欠かせない技術となっています。このテクニックをマスターすることで、製品の品質向上や製造効率の向上につながることでしょう。

旋盤加工の応用と未来

高度な旋盤加工技術

旋盤利用者の皆さんにお知らせです!フッ素樹脂テーパー加工のポイントとテクニックについてご紹介いたします。フッ素樹脂は高い耐熱性や耐薬品性があり、様々な産業分野で利用されています。テーパー加工は、円筒形状を傾斜のある形状に加工する際に重要な技術です。

まず、フッ素樹脂の特性を考慮し、適切な加工条件を設定することが重要です。適切なカッティング速度や切削深さを選ぶことで、綺麗な仕上がりを得ることができます。また、切削工具の選定もポイントの一つです。硬度や耐摩耗性に優れた工具を選ぶことで、効率良く加工を行うことができます。

これらのテクニックを活用することで、フッ素樹脂テーパー加工をより効率的に行うことができます。是非、これらのポイントを参考にして、技術の向上に役立ててください。

旋盤加工の新たな可能性

旋盤加工における新たな可能性を広げるポイントとテクニックをご紹介します。フッ素樹脂を使用したテーパー加工は、耐摩耗性や耐薬品性に優れており、様々な産業分野で重要な役割を果たしています。例えば、自動車部品や医療機器などの製造に広く活用されています。このような特性を活かし、旋盤利用者は精密なテーパー加工を行うことで製品の品質や耐久性を向上させることができます。さらに、適切な切削速度や切削条件の選定により、加工精度を高めることが可能です。フッ素樹脂の特性を理解し、最適な加工方法を取り入れることで、旋盤加工の新たな可能性を開拓することができます。

旋盤加工技術の未来展望

旋盤加工技術の未来展望

旋盤を利用する際、フッ素樹脂を使用するテーパー加工は重要なポイントです。フッ素樹脂は耐熱性や耐摩耗性に優れており、精密な加工に適しています。この特性を活かすためには、適切なテクニックが必要です。

まず、適切な切削速度や切削深さを設定することが重要です。フッ素樹脂は熱に敏感なため、過剰な摩擦熱を発生させないように注意する必要があります。さらに、適切な切削具や工具の選択もポイントです。専用の工具を使用することで、綺麗な仕上がりを実現できます。

これらのポイントを押さえることで、フッ素樹脂のテーパー加工を効果的に行うことができます。未来に向けて、旋盤加工技術のさらなる発展が期待されます。

まとめ

フッ素樹脂テーパー加工は、旋盤を利用して精密な加工を行う際に重要なポイントとテクニックが存在します。これらを理解することで、効率的かつ精密な加工が可能となります。また、適切な工具や材料の選択も重要な要素です。これらのポイントを押さえてフッ素樹脂のテーパー加工を行うことで、高品質な製品を生産することができます。

旋盤を使用したフッ素樹脂の側面削り方法と注意点

フッ素樹脂は耐薬品性や耐熱性に優れるため、さまざまな産業で広く利用されています。その中でも、旋盤を使用したフッ素樹脂の側面削りは、特に重要な工程です。本記事では、この側面削りの方法や注意点について詳しく解説します。

フッ素樹脂と旋盤を組み合わせた加工は、素材の特性を最大限に活かし、精密な仕上がりを実現します。側面削りには、適切な工具や切削条件、加工速度など多くの要素が影響します。失敗を避け、効率的な作業を行うためには、これらのポイントに留意することが重要です。

フッ素樹脂の側面削りに取り組む際には、加工前の準備から仕上げまでを詳細に理解し、正確な加工を心がけることが必要です。本記事では、初心者から上級者まで幅広い読者の方々に役立つ情報を提供します。フッ素樹脂の側面削りに関心がある方々にとって、このガイドは貴重な参考になることでしょう。

フッ素樹脂とは

フッ素樹脂の特性

フッ素樹脂の特性

フッ素樹脂は非常に優れた特性を持っています。その中でも、耐薬品性や耐摩耗性に優れており、高温にも強いという特性があります。さらに、表面の滑りが良く、化学薬品にも強いため、さまざまな産業分野で幅広く利用されています。

また、フッ素樹脂を旋盤を使用して削る方法には注意点があります。適切な刃物の選択や切削速度、切り込み量などを適切に設定することが重要です。例えば、高速旋盤や高精度旋盤を使用すると、フッ素樹脂を綺麗に削ることができます。

フッ素樹脂の特性を理解し、旋盤を使用した削り方に注意することで、効率的に加工することができます。そのため、産業界ではフッ素樹脂の側面削りが重要な工程として位置づけられています。

フッ素樹脂の用途と加工性

旋盤を使用したフッ素樹脂の側面削り方法と注意点

フッ素樹脂は耐熱性や耐薬品性に優れた素材として、様々な産業で広く利用されています。その中でも、旋盤を使用した側面削りは、製品の精度や仕上がりに大きく影響します。なぜなら、旋盤を使用することで、フッ素樹脂の特性を最大限に活かして加工することができるからです。

例えば、自動車産業において、エンジン部品などのフッ素樹脂を使用した部品は耐久性が求められます。旋盤を使用した適切な側面削りにより、部品の精度を高めることができます。しかし、注意点としては、切削時に発生する熱によりフッ素樹脂が変質しやすいため、冷却や切削速度の管理が重要です。

フッ素樹脂の側面削りは、技術と注意を要する作業ですが、適切に行うことで高品質な製品を生産することが可能です。

旋盤加工の基本

旋盤の種類と特徴

旋盤は金属やプラスチックなどの素材を削る工作機械で、フッ素樹脂の側面削りにも使用されます。フッ素樹脂は耐熱性や耐薬品性に優れた特性を持ち、航空宇宙や医療機器などの分野で広く利用されています。

フッ素樹脂を旋盤で削る際には、削り方や注意点が重要です。側面削りは正確な加工が求められるため、適切な工具やクーラントの使用が必要です。また、適切なスピードや加工量を設定して、素材を無駄なく削ることが重要です。

さらに、フッ素樹脂の特性を考慮し、削り方や切削条件を工夫することで、高品質な加工が可能となります。このように、旋盤を使用したフッ素樹脂の側面削りは、正確な加工技術と適切な注意が必要な作業と言えます。

旋盤加工の流れと安全対策

旋盤を使用したフッ素樹脂の側面削り方法と注意点

フッ素樹脂を旋盤で側面削りする際には、安全に作業を行うための流れと安全対策を押さえることが重要です。まず、作業前には適切な保護具を着用し、機械の点検を行いましょう。作業中は慎重に操作し、素材の特性を考慮して切削量や刃先の選定を行います。

例えば、フッ素樹脂は熱に弱い性質がありますので、適切な冷却を行いながら削ります。また、切屑の処理にも注意が必要です。素材が融けやすいため、切削時には適切な速度や切削量を設定し、作業中は常に注意を怠らないようにしましょう。

これらの工程と注意点を守りながら、旋盤を使用したフッ素樹脂の側面削りを行うことで、安全かつ効果的に加工を行うことができます。

フッ素樹脂の旋盤加工方法

旋盤を使用したフッ素樹脂の側面削りの概要

旋盤を使用したフッ素樹脂の側面削りの概要

フッ素樹脂の側面削りは、旋盤を使用して行われる加工方法です。この手法は、フッ素樹脂の表面を滑らかに整えたり特定の形状を作ったりする際に活用されます。例えば、機械部品や電子部品の製造において、フッ素樹脂の側面削りは重要な役割を果たします。

旋盤を使用することで、精密な加工が可能となり、高い品質の製品が作られます。さらに、フッ素樹脂は非常に硬い素材であるため、適切な工具や技術が必要です。この加工方法では、適切なスピードや刃物の選択が重要です。

フッ素樹脂の側面削りは、産業界において重要な技術であり、適切な注意と技術が求められます。そのため、専門家の指導の下で行うことが重要です。

側面削りの前の準備とセットアップ

フッ素樹脂を旋盤で側面削りを行う際に重要なのは、準備とセットアップです。まず、正確な切削を行うために、適切な刃物や工具を選択することが不可欠です。これにより、フッ素樹脂を効果的に削ることができます。

さらに、適切な回転数や進給速度を設定することも重要です。これにより、作業効率が向上し、削り面の仕上がりも向上します。

例えば、特定のフッ素樹脂は柔らかい性質を持っているため、適切な刃物を使用して適切な速度で削ることが必要です。間違った刃物や設定では、削り面に傷がついたり、割れるリスクが高まります。

要するに、フッ素樹脂の側面削りを行う際には、準備とセットアップを丁寧に行い、適切な刃物と設定を選択することが重要です。これにより、効率的かつ安全に作業を行うことができます。

加工プロセスと技術的ポイント

旋盤を使用したフッ素樹脂の側面削りは、精密な加工プロセスであり、特定の技術的ポイントに留意する必要があります。この手法は、フッ素樹脂の特性を活かし、複雑な形状の部品を効率的に製造するために重要です。

まず、フッ素樹脂は非常に硬く滑らかな材料であり、その特性を考慮して適切な切削条件を設定することが重要です。適切な刃物や適切な切削速度を選択することで、側面削りの精度と効率を向上させることができます。

例えば、航空宇宙産業では、フッ素樹脂を使用した部品が多く使われており、その加工技術の向上が求められています。旋盤を使用した側面削りは、航空機部品の製造において重要な役割を果たしています。

このように、旋盤を使用したフッ素樹脂の側面削りは、高度な技術と注意深い加工が求められる重要なプロセスであることが理解されるべきです。

フッ素樹脂の切削条件

切削速度とフィード率の選定

旋盤を使用したフッ素樹脂の側面削りは、切削速度とフィード率の選定が重要です。フッ素樹脂は熱に弱く、適切な切削条件で加工する必要があります。例えば、切削速度が速すぎると摩擦による熱で樹脂が溶ける可能性があります。逆に、速度が遅すぎると切りくずが溜まりやすくなります。適切なフィード率を選定することで、側面削りの品質を向上させることができます。また、刃先の形状や刃先の寿命も考慮する必要があります。これらの注意点を守りながら、旋盤を使用したフッ素樹脂の側面削りを行うことで、高品質な加工が可能となります。

刃物の選択と研磨

旋盤を使用したフッ素樹脂の側面削りは、精密加工の重要な技術の一つです。この方法は、フッ素樹脂の側面を正確に削るために使用されます。旋盤を使用することで、高い精度と安定性を実現できます。ただし、注意点もあります。例えば、適切な刃物の選択が重要です。刃物は材料や形状によって異なるため、適切な刃物を選ぶことが削り作業の品質に直結します。また、刃物の研磨も欠かせません。切削時に刃物が鈍くなると加工精度が低下しますので、定期的な研磨が必要です。これらの注意点を守りながら、旋盤を使用したフッ素樹脂の側面削りを行うことで、高品質な加工が可能となります。

冷却液の使用と管理

フッ素樹脂を旋盤を使用して側面削りする方法について、その注意点についてお伝えします。旋盤を使用することで、フッ素樹脂の精密な側面削りが可能となります。しかし、注意すべき点もあります。例えば、適切な刃先形状や切削速度を選ぶことが重要です。また、フッ素樹脂は熱や摩擦に弱い性質があるため、適切な冷却液を使用して管理することが肝要です。十分な冷却が行われないと、フッ素樹脂が変質したり割れる可能性があります。このような注意点を守りながら旋盤を使用すれば、安全に効果的にフッ素樹脂の側面削りが行えます。

合成樹脂の切削加工ポイント

フッ素樹脂特有の切削加工のポイント

フッ素樹脂は特有の性質を持っており、その切削加工には注意が必要です。旋盤を使用したフッ素樹脂の側面削り方法もその1つです。

まず、フッ素樹脂は熱に弱い性質があるため、切削時には過度な熱を加えないように注意する必要があります。過度な熱が加わると、フッ素樹脂が劣化しやすくなり、加工精度が損なわれる可能性があります。