コラム column

フッ素樹脂加工における旋盤外径バイトの選び方とその特徴

フッ素樹脂加工に携わるあなた、旋盤外径バイトの選び方を知っていますか?この重要な選択が作業効率や仕上がりにどのような影響を与えるか、理解しておきたいですね。

フッ素樹脂加工において、旋盤は欠かせない道具の一つです。外径バイトの選択は、作業の精度や効率に直結します。では、どのようにして最適な外径バイトを選ぶべきなのでしょうか?その特徴や選び方について、詳しく解説していきます。

作業の質を向上させるためにも、旋盤外径バイトの選択は重要です。この記事を通じて、適切な選び方を理解し、さらなるスキルアップを目指しましょう。

フッ素樹脂加工の基本

フッ素樹脂とは

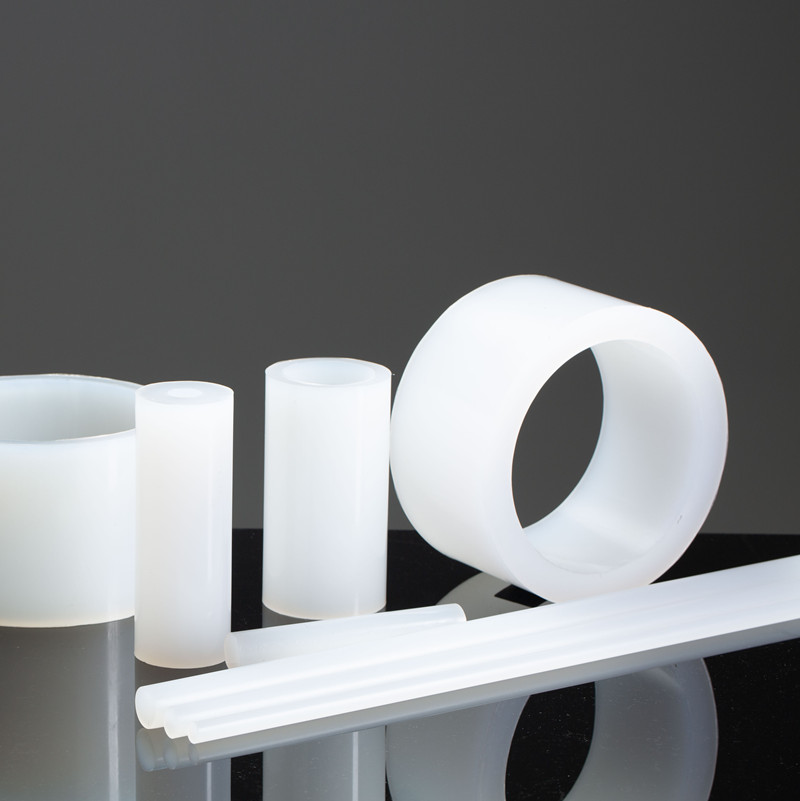

フッ素樹脂は、特殊な素材であり、非常に優れた耐熱性や耐薬品性を持っています。この性質から、さまざまな産業分野で幅広く利用されています。例えば、調理器具の表面加工や自動車部品、建材、医療機器などに利用されています。フッ素樹脂は、一般的な樹脂と比べて摩擦が少ないため、潤滑剤やコーティング材料としても重宝されています。そのため、旋盤外径バイトの選び方においても、フッ素樹脂加工に適した特殊な工具を選ぶことが重要です。適切なバイトを選ぶことで、作業効率を向上させるだけでなく、加工精度や品質の向上にもつながります。フッ素樹脂加工においては、適切なバイトの選定は工程全体の効率化につながる重要な要素となります。

フッ素樹脂の特性と加工の難しさ

フッ素樹脂は非常に耐熱性が高く、化学的に安定している特性を持っています。そのため、加工過程においては特別な注意が必要となります。フッ素樹脂は一般的な工具では加工が難しいため、旋盤外径バイトの選び方が重要です。

旋盤外径バイトは、加工するフッ素樹脂の種類や形状に合わせて選定する必要があります。例えば、PTFE(ポリテトラフルオロエチレン)は柔らかく、切りくずが発生しやすいため、刃先形状や刃先加工がポイントです。

そのため、旋盤外径バイトを選ぶ際には加工するフッ素樹脂の性質を理解し、適切な工具を選択することが必要です。適切なバイトを選ぶことで加工効率を向上させることができます。

旋盤加工とは

[旋盤加工とは]

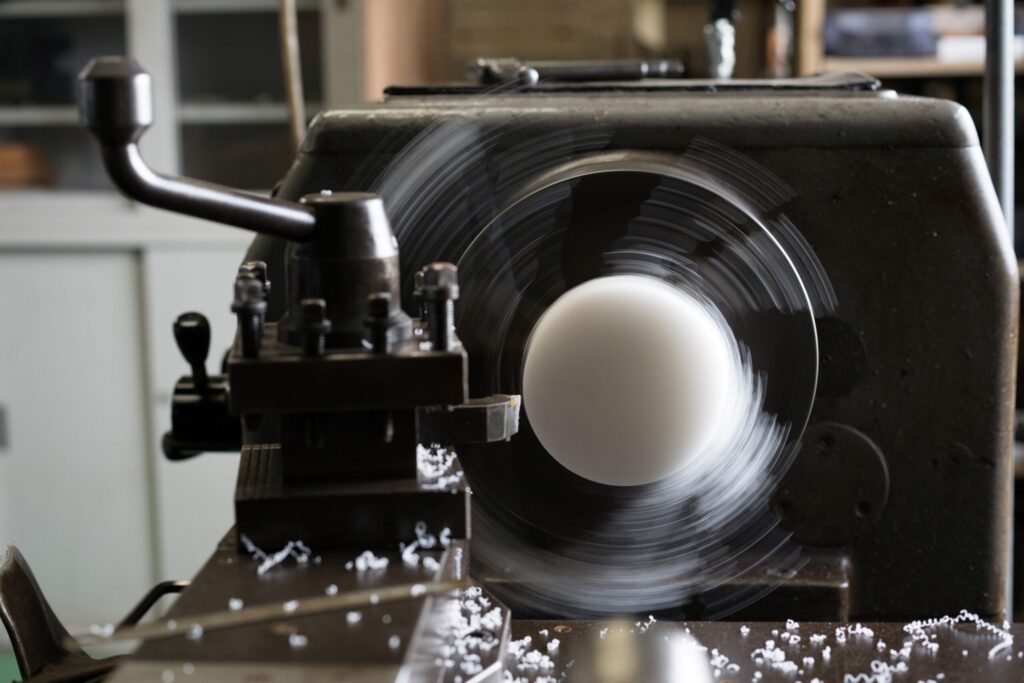

旋盤加工とは、金属やプラスチックなどの素材を加工する際に使用される技術の一つです。この技術では、旋盤と呼ばれる機械を使用して、素材を回転させながら切削加工を行います。フッ素樹脂加工において、外径バイトの選び方が重要となります。なぜならば、外径バイトは加工精度や仕上がりに大きな影響を与えるからです。

外径バイトを選ぶ際には、材料の種類や加工する形状に応じて適切な刃先形状や刃物の材質を選定する必要があります。例えば、フッ素樹脂は熱や摩耗に強い特性を持つため、それに適した刃先形状や材質を選ぶことが重要です。

したがって、適切な外径バイトを選ぶことで、フッ素樹脂加工における品質向上や効率化が期待できます。加工精度や仕上がりに影響を与える外径バイトの選定を慎重に行うことが重要です。

フッ素樹脂旋盤加工の応用例

フッ素樹脂加工における旋盤外径バイトの選び方とその特徴

旋盤加工における外径バイトの選択は重要です。バイトの種類や特徴を理解することで、効率的かつ正確な加工が可能となります。例えば、フッ素樹脂の加工には硬度の高いバイトが必要です。理由は、フッ素樹脂が比較的硬く、熱に弱い性質を持っているためです。

具体例として、高硬度の超硬バイトはフッ素樹脂の加工に適しています。このバイトは耐熱性が高く、精密な加工が可能です。その結果、加工精度が向上し、製品の品質も向上します。

したがって、旋盤外径バイトを選ぶ際には、フッ素樹脂の特性に合った適切なバイトを選択することが重要です。正しいバイトの選択により、生産性と品質を向上させることができます。

旋盤加工における外径バイトの基礎

外径バイトの役割

外径バイトは、フッ素樹脂加工において重要な役割を果たします。例えば、旋盤作業において、外径バイトは材料の外側を削る際に使用される切削工具です。フッ素樹脂は熱に強い特性を持つため、その加工には特別な技術が必要です。外径バイトは適切に選ばれる必要があります。形状や素材などの特徴に応じて、適切な外径バイトを選択することが重要です。例えば、硬度の高いフッ素樹脂を加工する場合は、適切な刃物の材料が必要です。適切な外径バイトを選ぶことで、効率的な加工作業が可能となります。企業や工場では、外径バイトの選定に慎重さが求められることから、その特徴を理解し、適切な選択を行うことが重要です。

様々な外径バイトの種類

フッ素樹脂加工において、旋盤で使用する外径バイトの種類には様々なものがあります。外径バイトの選び方は、加工するフッ素樹脂の種類や形状、加工精度などによって異なります。例えば、硬いフッ素樹脂を加工する際には、切れ味の良い硬質素材でできたバイトが適しています。また、精密な加工が必要な場合には、小径のバイトを選ぶことが重要です。

さらに、外径バイトの特徴として、耐摩耗性や耐熱性などが挙げられます。これらの特性を理解することで、最適な外径バイトを選択できます。加工工程において外径バイトを適切に選ぶことは、加工精度や効率性を向上させるために重要です。フッ素樹脂加工において外径バイトを選ぶ際には、材料や加工条件に応じて適切なバイトを選択することがポイントです。

バイト選択の重要性

バイト選択の重要性

フッ素樹脂加工において、旋盤外径バイトの選び方は非常に重要です。正しいバイトを選ぶことで、作業効率が向上し、加工精度が確保されます。例えば、硬度の高いフッ素樹脂を扱う場合、適切な刃先形状や材質を選択することが必要です。

さらに、バイトの刃先が適切であれば、切削時の振動や摩耗を抑えることができ、加工品質が向上します。具体的な例として、旋盤外径バイトの中でも、適切な角度や刃先形状を選ぶことで、フッ素樹脂の加工において円滑な作業が可能となります。

したがって、旋盤外径バイトの選択は加工作業において欠かせない要素であり、適切なバイトを選ぶことで、効率的かつ高品質な加工を実現することができます。

フッ素樹脂旋盤加工のための外径バイト選び

フッ素樹脂切削に適した外径バイトの特徴

フッ素樹脂加工において、外径バイトの選び方は非常に重要です。フッ素樹脂は熱に強く、潤滑性に優れているため、適切なバイトを選ぶことで効率的な加工が可能となります。外径バイトを選ぶ際には、切削時の振動を抑えるためにバランスの取れた設計が必要です。また、適切な切りくぎ形状を持つバイトを選ぶことで、きれいな仕上がりを実現できます。例えば、円筒形のバイトは円形のフッ素樹脂加工に適しています。

さらに、外径バイトの材質も重要です。フッ素樹脂は熱に弱いため、高温になりがちな切削作業においては熱をうまく逃がす材質が適しています。したがって、炭化タングステンなどの耐熱性の高い材質を選ぶことが重要です。

適切な外径バイトを選ぶことで、フッ素樹脂加工の品質向上や生産性の向上につながります。そのため、加工条件や材質に合わせて適切な外径バイトを選ぶことがポイントです。

材料に応じた外径バイトの選定方法

フッ素樹脂加工において、材料に応じた外径バイトの選定方法をご紹介します。外径バイトを選ぶ際には、まず材料の種類や硬さを考慮する必要があります。例えば、フッ素樹脂は一般的に硬質であるため、適切な切削工具を選ぶことが重要です。外径バイトは材料の硬さや特性に合わせて選ぶことで、加工精度や効率を向上させることができます。

さらに、外径バイトの選定には切削速度や切削量も考慮されます。フッ素樹脂の場合、適切な速度と量で加工することで、摩耗を軽減し、加工面の品質を向上させることが可能です。

材料に応じた外径バイトの選定は、加工作業において重要な要素となります。適切なバイトを選ぶことで、効率的な加工が可能となります。

フッ素樹脂専用の外径バイト

フッ素樹脂加工における旋盤外径バイトの選び方とその特徴

フッ素樹脂専用の外径バイトは、特定の素材に最適化された加工を可能にします。例えば、フッ素樹脂は一般的な金属とは異なる性質を持っています。そのため、通常の外径バイトでは扱いにくい場合があります。フッ素樹脂専用の外径バイトは、このような特殊な素材に適した設計と切削性能を備えています。

具体的には、フッ素樹脂専用の外径バイトは、切削時に発生する摩擦を最小限に抑える設計となっており、素材表面を傷つけることなく精密な加工を可能にします。さらに、耐摩耗性や耐蝕性に優れており、長時間の加工作業にも耐えることができます。

そのため、フッ素樹脂を使用した製品を効率的かつ精密に加工したい場合には、フッ素樹脂専用の外径バイトを選択することが重要です。きちんと選んだバイトを使用することで、生産性を向上させることができます。

フッ素樹脂切削加工のテクニックと条件

切削条件の基本

フッ素樹脂を加工する際、旋盤外径バイトの選び方とその特徴を考えることが重要です。旋盤外径バイトは、加工する素材や形状によって適切なものを選ぶ必要があります。例えば、フッ素樹脂は熱に弱いため、適切な旋盤外径バイトを選ばなければなりません。

旋盤外径バイトを選ぶ際には、加工する素材の硬さや粘り、加工する形状などを考慮する必要があります。フッ素樹脂は柔らかい素材であるため、適切な刃先形状や切削条件を設定することが重要です。

特に、フッ素樹脂は刃先に溝を設けることで加工効率を向上させることができます。適切な旋盤外径バイトを選ぶことで、作業効率を向上させるだけでなく、加工精度も向上させることができます。

フッ素樹脂加工時の速度と送り

フッ素樹脂を加工する際に、旋盤外径バイトの選び方とその特徴について考えてみましょう。フッ素樹脂は、熱や化学薬品に強い性質を持ち、加工が難しい特性があります。そのため、適切な旋盤外径バイトを選ぶことが重要です。

まず、旋盤外径バイトを選ぶ際の理由は、フッ素樹脂が優れた耐摩耗性や低摩擦性を持つため、適切な切削速度と送り速度を確保する必要があります。例えば、適切な外径バイトを使用することで、加工品質を向上させることができます。

具体的な例を挙げると、硬質なフッ素樹脂を加工する場合は、耐摩耗性に優れた旋盤外径バイトを選ぶことが重要です。このように、適切な外径バイトを選ぶことで、効率的にフッ素樹脂加工を行うことができます。

その結果、加工効率が向上し、品質の安定性や生産性が向上することが期待できます。旋盤外径バイトの選び方を理解し、フッ素樹脂加工に活かしてみてください。

冷却液の使用とその効果

フッ素樹脂加工における旋盤外径バイトの選び方とその特徴

旋盤作業において、フッ素樹脂加工は重要な技術です。旋盤外径バイトの選択は、加工の精度や効率に直結します。適切な外径バイトを選ぶことで、作業効率が向上し、より正確な加工が可能となります。

例えば、耐摩耗性に優れたコーティングが施された外径バイトは、長時間の使用にも耐えるため、作業の中断を最小限に抑えることができます。また、適切な刃先形状を選ぶことで、フッ素樹脂の特性を最大限に活かした加工が可能となります。

このように、旋盤外径バイトを選ぶ際には、耐久性や刃先形状などの特徴を注意深く検討することが重要です。適切な外径バイトの選択により、効率的で正確なフッ素樹脂加工を実現できます。

加工精度を左右する要因

フッ素樹脂の加工において、旋盤外径バイトの選び方は加工精度に直結する重要な要素です。異なるバイトの形状や素材は加工時の切削性能や耐摩耗性に影響を与えます。たとえば、硬いフッ素樹脂を加工する際には、適切な刃先形状や切削エッジの鋭さが求められます。また、旋削速度や刃先冷却方法も加工精度に影響を及ぼします。

例えば、バイトの選択を間違えると、加工中に振動や切削不良が発生し、製品の仕上がりや寸法精度が低下する可能性があります。そのため、適切な旋盤外径バイトを選ぶことは、高品質なフッ素樹脂加工を行う上で欠かせないポイントと言えます。正しいバイトを使うことで効率的な加工が可能となり、製品の品質向上に繋がります。

フッ素樹脂製品旋盤加工の実際

テフロン加工のポイント

フッ素樹脂加工における旋盤外径バイトの選び方とその特徴

旋盤作業において、フッ素樹脂加工は重要な工程です。旋盤外径バイトの選択は、加工精度や効率に直結します。例えば、適切なバイトを使用することで、滑らかな仕上がりや高速加工が可能となります。

フッ素樹脂は熱や化学薬品に強い特性を持ち、耐摩耗性や耐熱性に優れています。そのため、旋盤外径バイトはこの特性に適した素材で作られていることが重要です。

一般的に、硬質なカーバイド合金製のバイトがフッ素樹脂加工に適しています。これにより、加工中にバイトが変形するリスクが低くなり、加工精度が向上します。

適切な旋盤外径バイトの選択は、高品質なフッ素樹脂加工を実現するポイントとなります。加工効率や品質向上を目指す際には、バイトの特性に注目して選定することが重要です。

PFAなど高性能フッ素樹脂の加工方法

フッ素樹脂加工において、旋盤外径バイトの選び方は重要です。旋盤外径バイトは、加工時の精度や効率に影響を与えます。例えば、切削面の品質や仕上がりなどを左右する要素となります。

旋盤外径バイトを選ぶ際には、まず素材に適しているかどうかを確認することが重要です。フッ素樹脂は一般的な金属とは異なる性質を持っているため、適切なバイトを選ぶことが必要です。

さらに、旋盤外径バイトの種類によっても加工結果が異なります。適切な形状や材質のバイトを選ぶことで、より効率的な加工が可能となります。

したがって、フッ素樹脂加工においては適切な旋盤外径バイトの選択が重要であり、加工品質や生産性の向上につながります。

加工上の注意点とトラブルシューティング

フッ素樹脂を加工する際において、旋盤外径バイトの選び方とその特徴について考えてみましょう。旋盤外径バイトを選ぶ際のポイントは、加工するフッ素樹脂の硬度や形状に合った適切な切削能力を持つバイトを選ぶことが重要です。例えば、フッ素樹脂は一般的に柔らかい素材であるため、適切な刃先形状や切りくず排出性能を備えたバイトを選ぶことが必要です。

また、旋盤外径バイトの特徴として、耐摩耗性や切れ味の持続性が挙げられます。これらの特性が備わったバイトを選ぶことで、加工時の効率性や品質向上につながります。適切な旋盤外径バイトを選ぶことで、フッ素樹脂加工における生産性を向上させることができるのです。

旋盤加工における性能と設備

旋盤の種類と特性

旋盤の種類と特性

フッ素樹脂加工において旋盤外径バイトの選び方を理解することは重要です。旋盤は加工作業を行う機械であり、外径バイトはその中でも特に重要な部品です。

旋盤の種類には多様なものがありますが、それぞれ異なる特性を持っています。適切な外径バイトを選ぶためには、加工するフッ素樹脂の種類や形状、加工精度などを考慮する必要があります。

例えば、硬質なフッ素樹脂を加工する場合には耐摩耗性に優れたバイトが適しています。また、精密加工を行う際には切削精度が高いバイトを選択することが重要です。

こうした選択の過程で、加工品質や効率が向上し、生産性が向上することが期待されます。適切な外径バイトを選ぶことで、フッ素樹脂加工の品質向上につながります。

フッ素樹脂加工に適した旋盤の選び方

フッ素樹脂加工に適した旋盤の選び方について考えてみましょう。フッ素樹脂は耐熱性や耐薬品性に優れた特徴を持つため、加工時には適切な旋盤工具を選ぶことが重要です。

まず、旋盤外径バイトを選ぶ際には、フッ素樹脂の特性を考慮する必要があります。フッ素樹脂は比較的柔らかい材料であるため、切削時に過度な圧力を加えると変形や欠けのリスクが高まります。そのため、切削時の安定性や精度を確保するために、適切な切削速度や刃先形状を持つ旋盤外径バイトを選ぶことが重要です。

例えば、適切な刃先形状を持つ旋盤外径バイトを使用することで、フッ素樹脂の加工精度や仕上がりを向上させることができます。さらに、適切な切削速度を設定することで加工効率を向上させることも可能です。

このように、フッ素樹脂加工においては適切な旋盤外径バイトを選ぶことが、加工品質や効率を向上させるポイントとなります。適切な工具選びを行い、安定した加工を行うことで、より高品質な製品を生み出すことができるでしょう。

旋盤加工の精度を高める設備の工夫

記事の見出し:フッ素樹脂加工における旋盤外径バイトの選び方とその特徴

フッ素樹脂の加工において、旋盤外径バイトの選び方は重要です。旋盤外径バイトを選ぶ際には、材料の種類や加工する形状によって適切なバイトを選択する必要があります。たとえば、フッ素樹脂は表面が滑らかで、熱に強い性質がありますので、適切な切削条件やバイトの選択が必要です。

旋盤外径バイトの特徴として、耐熱性や切削精度の向上が挙げられます。これにより、加工精度を高めることができるだけでなく、加工効率も向上します。適切な旋盤外径バイトを選択することで、フッ素樹脂の加工効率を向上させることができます。

フッ素樹脂旋盤加工のための環境整備

安全な作業環境の確保

フッ素樹脂加工において、旋盤外径バイトの選び方が重要です。なぜなら、適切なバイトを選ぶことで作業効率が向上し、品質の向上に繋がるからです。例えば、適切な旋盤外径バイトを使用することで、フッ素樹脂の加工精度が向上し、加工時間が短縮されます。さらに、バイトの適切な選定により、加工時のトラブルや故障のリスクを低減することができます。これにより、生産性が向上し、作業環境が安全に保たれることが期待できます。したがって、旋盤外径バイトを選ぶ際には、素材や加工内容に合わせた適切なサイズや形状を選ぶことが重要です。これにより、フッ素樹脂加工における作業効率や品質が向上し、安全性が確保されるでしょう。

フッ素樹脂加工のための清掃とメンテナンス

フッ素樹脂加工における旋盤外径バイトの選び方とその特徴

フッ素樹脂加工における旋盤外径バイトの選び方は重要です。例えば、適切なバイトを選択することで、作業効率が向上し、品質の向上にもつながります。旋盤外径バイトを選ぶ際には、材料に適したバイトを選ぶことがポイントです。フッ素樹脂の特性を考慮して、適切な材質や形状のバイトを選択することが必要です。

また、旋盤外径バイトの特徴には耐摩耗性や切削性能などがあります。例えば、耐摩耗性に優れたバイトは長時間の作業に適しています。切削性能が高いバイトは、加工速度を向上させることができます。

以上のように、適切な旋盤外径バイトを選ぶことで、効率的にフッ素樹脂加工が行えることがわかります。

加工粉塵対策

フッ素樹脂加工における旋盤外径バイトの選び方とその特徴

旋盤加工において、フッ素樹脂を使う際に粉塵対策が重要です。フッ素樹脂は加工時に微細な粉塵を発生しやすく、これが作業環境や作業者の健康に影響を及ぼす可能性があります。

したがって、旋盤外径バイトを選ぶ際には、粉塵が発生しにくい設計のものを選ぶことが重要です。例えば、内部構造が密閉されていて粉塵が外部に漏れにくいバイトを選ぶことが望ましいです。これにより、作業環境を清潔に保ち、作業効率も向上させることができます。

旋盤外径バイトの選択は、作業効率や安全性に直結する重要なポイントです。適切なバイト選びを行い、フッ素樹脂加工を安全かつ効率的に行いましょう。

フッ素樹脂旋盤加工の将来性と発展

新しいフッ素樹脂材料の開発動向

フッ素樹脂加工において、旋盤外径バイトの選び方とその特徴について考えてみましょう。旋盤外径バイトは加工の精度や効率に大きな影響を与えます。例えば、適切な刃先形状や加工条件の設定が重要です。特にフッ素樹脂は熱に弱いため、適切な冷却を行いながら加工する必要があります。また、刃先の耐摩耗性や切れ味も重要なポイントです。

具体的な例を挙げると、旋盤外径バイトの選択においては、材料の種類や硬度、加工する形状によって適したバイトが異なります。例えば、柔らかいフッ素樹脂を加工する場合は、切れ味がよく熱に強いバイトが効果的です。一方で、硬いフッ素樹脂を加工する際には耐摩耗性の高いバイトを選ぶことが重要です。

このように、旋盤外径バイトの選び方は加工の品質や効率に直結する重要なポイントとなります。適切なバイトを選んで、効果的なフッ素樹脂加工を行いましょう。

加工技術の進化

フッ素樹脂加工において旋盤外径バイトの選び方とその特徴は重要です。旋盤外径バイトは、加工効率や仕上がりの品質に大きな影響を与えます。例えば、適切な刃の形状や材質を選ぶことで、フッ素樹脂を効率的かつ精密に加工することが可能となります。さらに、適切な旋盤外径バイトを選択することで、加工中の振動や切削音を軽減し、加工精度を向上させることができます。その結果、生産性が向上し、加工コストの削減にもつながります。したがって、フッ素樹脂加工においては、適切な旋盤外径バイトの選択が重要であり、これによって加工品質や効率を向上させることができます。

環境への影響とサステナビリティ

フッ素樹脂加工における旋盤外径バイトの選び方とその特徴

フッ素樹脂加工において、旋盤外径バイトの選定は非常に重要です。なぜなら、適切なバイトを選ぶことで作業効率が向上し、品質の向上やコスト削減につながるからです。例えば、切削材料や仕上げ加工に応じて適したバイトを選ぶことが重要です。特に耐摩耗性や切れ味の良さが求められる場合には、適切なバイトを選択することが必要です。さらに、バイトの形状や材質も重要であり、加工対象に合わせて選定することがポイントです。結論として、フッ素樹脂加工においては、選び方に注意を払い、適切な旋盤外径バイトを選ぶことが重要です。

まとめ

フッ素樹脂加工における旋盤外径バイトの選び方とその特徴について解説します。フッ素樹脂は熱や薬品に強い特性を持ち、加工には専用の工具が必要です。旋盤外径バイトはこの加工に適した工具であり、選び方にはいくつかのポイントがあります。適切な外径バイトを選択することで、効率的な加工が可能となります。

フッ素樹脂を使うなら知っておきたい!旋盤でのドリル加工テクニック

フッ素樹脂は、その高い耐熱性や化学的安定性から様々な産業で広く使用されています。特に旋盤でのドリル加工においては、正しいテクニックを知っているかどうかが重要です。本記事では、フッ素樹脂を使用する際に知っておきたい旋盤でのドリル加工テクニックに焦点を当てています。

フッ素樹脂の特性を活かした効果的な加工方法や注意すべきポイントについて詳しく解説します。旋盤におけるドリル加工は、素材特性や工具の選定など、慎重な計画と技術が必要とされます。本記事を通じて、フッ素樹脂を使う際に役立つ情報をご提供し、旋盤でのドリル加工における成功への道を示します。

フッ素樹脂旋盤加工の基礎

フッ素樹脂の特性と旋盤加工への影響

フッ素樹脂は、非常に滑りやすく、化学的にも安定している特性を持っています。そのため、旋盤でのドリル加工においても優れた性能を発揮します。例えば、フッ素樹脂は熱や摩擦に強いため、高速での加工が可能です。加工時における切削抵抗も少ないため、スムーズな作業が期待できます。また、フッ素樹脂は耐薬品性に優れており、加工後の製品が耐久性や品質を維持しやすいという利点もあります。

このように、フッ素樹脂は旋盤でのドリル加工に適した素材であり、その特性を理解することで効果的な加工が可能となります。工業製品や部品の製造において、フッ素樹脂を使用する際には、その優れた特性を活かした加工テクニックを取り入れることで、生産性や品質の向上が期待できます。

旋盤加工におけるフッ素樹脂の取り扱い

フッ素樹脂は、旋盤加工において重要な役割を果たします。この樹脂は耐摩耗性や耐熱性に優れており、高速での切削加工に適しています。例えば、フッ素樹脂を使うことで、ドリル加工時に生じる摩擦や熱の影響を軽減することができます。

そのため、旋盤での加工においては、フッ素樹脂の適切な取り扱いが不可欠です。特に、適切な冷却や潤滑を行いながら加工を進めることで、加工精度を高めることができます。

さらに、フッ素樹脂は化学的に安定しているため、加工中に材料の劣化や変形を最小限に抑えることができます。このように、フッ素樹脂を使うことで、旋盤でのドリル加工における効率や品質を向上させることができます。

フッ素樹脂加工のための旋盤選び

フッ素樹脂を使った加工作業において、旋盤の選び方は非常に重要です。適切な旋盤を選ぶことで、効率的にドリル加工を行うことができます。例えば、フッ素樹脂は一般的な金属と異なる特性を持っているため、適切な刃先や回転数を選ぶ必要があります。

旋盤の選択は加工精度や加工速度に直結するため、慎重に行うことが必要です。また、ドリル加工の際には適切な冷却方法も重要です。フッ素樹脂は高温で溶解する性質があるため、過熱を防ぐために冷却液を使用することが推奨されています。

つまり、フッ素樹脂を使った加工作業においては、適切な旋盤の選択と冷却方法の確保が成功の鍵となります。これらのポイントを抑えて、効率的かつ安全な加工作業を行うことが大切です。

フッ素樹脂の切削方法と注意点

切削工具の選定と条件設定

フッ素樹脂を使うなら知っておきたい!旋盤でのドリル加工テクニック

フッ素樹脂は高い耐熱性や耐薬品性を持ち、様々な産業で広く利用されています。このような特性を活かすためには、旋盤を使用したドリル加工が重要です。

まず、フッ素樹脂は熱に弱い性質がありますので、加工時には適切な冷却を行うことが必要です。また、切削速度や切り粉の排出などの条件設定も重要です。例えば、低速での加工や適切な刃物の選定がポイントです。

さらに、実際の加工例として、医療機器や自動車部品などに使われるフッ素樹脂パーツの精密加工が挙げられます。これらの製品は高い品質が求められるため、正確な加工技術が必要とされています。

旋盤でのドリル加工は、フッ素樹脂を効果的に加工するための重要な技術であり、適切な条件設定と技術力が求められます。

ドリル加工時のフィード速度と回転数

フッ素樹脂は素材の性質上、ドリル加工時には注意が必要です。ドリル加工時のフィード速度と回転数は重要な要素です。フッ素樹脂は熱に弱いため、高速で加工すると素材が溶けたり欠けたりする可能性があります。そのため、適切なフィード速度と回転数を選択することが重要です。

例えば、フッ素樹脂を旋盤で加工する際には、低速での加工が推奨されます。遅めの回転数とフィード速度を選ぶことで、きれいな加工面を確保できます。旋盤でのドリル加工においては、素材の特性を考慮しながら適切な加工条件を設定することがポイントです。フッ素樹脂を使用する際には、適切なテクニックを用いて素材を加工することが重要です。

フッ素樹脂切削時の冷却と潤滑

フッ素樹脂を旋盤でドリル加工する際、冷却と潤滑は重要です。フッ素樹脂は熱に弱い性質があり、高速回転のドリル作業中に過熱すると変質してしまいます。冷却剤を使用することで、過熱を防ぎ、加工精度を保つことができます。また、潤滑油は摩擦を減らし、作業中の摩耗や熱の発生を抑えます。これにより、切削面の仕上がりを向上させることができます。例えば、フッ素樹脂製のパーツを正確に加工する際には、適切な冷却と潤滑を行うことがポイントです。このように、適切な冷却と潤滑を行うことで、フッ素樹脂を効果的に加工することができます。

切削粉の管理と排出

フッ素樹脂を使う際に知っておきたいのが、旋盤でのドリル加工テクニックです。フッ素樹脂は高い潤滑性や耐摩耗性を持ち、加工時に溶接や切り粉が発生しやすい特性があります。そのため、旋盤でのドリル加工においては切削粉の管理と排出が重要です。

まず、切削粉を効果的に管理するためには、適切な潤滑剤の使用や冷却水の供給が必要です。これにより、切削熱を逃がし、切削粉が適切に排出されます。さらに、切削条件や切削刃の選定にも注意が必要です。例えば、適切な切削速度や刃先の角度を設定することで、効率的なドリル加工が可能となります。

以上のポイントを押さえれば、フッ素樹脂を使った旋盤でのドリル加工をスムーズに行うことができます。

フッ素樹脂ドリル加工テクニック

ドリルの種類とフッ素樹脂への適用

フッ素樹脂は、独特の性質を持ち、様々な産業で広く使用されています。旋盤におけるドリル加工においても重要な材料となっています。フッ素樹脂は耐熱性、耐薬品性、低摩擦性などの特長があり、これらの特性を最大限に引き出すためには適切なドリルが必要です。

例えば、フッ素樹脂の板材を使って精密な穴加工を行う際には、適切なドリルの種類を選択することが重要です。特に、スパイラルポイントドリルはフッ素樹脂に適しており、きれいな穴を加工することができます。このように、ドリルの適切な選択が加工の品質向上につながります。

つまり、フッ素樹脂を使った加工作業においては、適切なドリルの選択が重要であり、それによって作業効率や加工精度が向上します。

ドリル加工の精度を上げる方法

フッ素樹脂を使う際に重要なのは、旋盤でのドリル加工のテクニックを理解することです。 ドリル加工の精度を上げる方法には、いくつかのポイントがあります。まず、正確な計測と機械の設定が必要です。適切な切削速度や切削量を選択し、材料の特性に合わせて加工を行うことが重要です。また、適切な冷却液を使用して熱の発生を抑えることで、加工品質を向上させることができます。例えば、フッ素樹脂は高温になると溶けやすい性質があるため、適切な冷却が必要です。これらのテクニックを理解し、適切に実践することで、フッ素樹脂を使用した加工作業をスムーズに行うことができます。

フッ素樹脂専用ドリルの利点と使用法

フッ素樹脂を使った加工には、専用のドリルを使用することが重要です。なぜなら、フッ素樹脂は一般的な金属やプラスチックとは異なる性質を持ち、適切な工具が必要だからです。フッ素樹脂専用ドリルの利点は、高い耐摩耗性と熱伝導性を持っていることです。これにより、長時間の加工作業でも安定した性能を発揮し、作業効率を向上させることができます。

例えば、旋盤でのフッ素樹脂加工において、専用ドリルを使用することで作業時間を短縮できます。また、ドリルの刃先が熱を効率良く逃がすため、加工時の摩擦熱によるフッ素樹脂の溶解や損傷を防ぐことができます。その結果、緻密な加工が可能となり、製品の品質向上につながります。このように、専用ドリルを使うことでフッ素樹脂加工の効率と品質を向上させることができます。

フッ素樹脂の旋盤加工の特徴と加工法

旋盤加工におけるフッ素樹脂の挙動

フッ素樹脂は、旋盤加工において特有の挙動を示します。この素材は耐摩耗性が高く、摩擦が少ないため、高速旋盤加工に適しています。例えば、ドリル加工において、フッ素樹脂は滑らかで粘りのある性質を活かして、正確な穴を効率的に加工することができます。また、熱伝導率が低いため、加工時に発生する熱を素材が吸収しにくい特性があります。このため、フッ素樹脂を使用する際は、適切な冷却や潤滑が重要となります。旋盤加工におけるフッ素樹脂の優れた特性を活かすことで、効率的な加工が可能となります。

加工技術の応用と工夫

フッ素樹脂は非常に滑らかで耐熱性に優れた素材です。旋盤でのドリル加工において、切削時にフッ素樹脂が溶けたり割れたりすることを防ぐために、適切な工具や刃先形状が重要です。例えば、ドリルビットの選択や回転数の調整がポイントとなります。

また、フッ素樹脂は表面処理によって特性を向上させることができます。例えば、表面を耐摩耗性や耐薬品性を高めるためにコーティングすることで、長期間の使用に耐える性能を引き出すことができます。

加工技術の応用と工夫によって、フッ素樹脂を効率的かつ精密に加工することが可能となります。素材の特性を理解し、適切な加工手法を取ることで、高品質な製品を生産することができます。

複雑形状への対応と加工例

フッ素樹脂は、様々な用途に活用される素材です。旋盤を使用してフッ素樹脂をドリル加工する際には、複雑な形状にも対応するテクニックが求められます。例えば、微細な穴の加工や精密加工が必要な場合、適切な工具選びや加工速度の調整が重要です。また、切削時に発生する熱によるフッ素樹脂の溶解を防ぐために、冷却液を効果的に使用することもポイントです。

さらに、旋盤でフッ素樹脂を加工する際には、素材特性を理解し、適切な工程管理を行うことが大切です。例えば、フッ素樹脂は非常に滑りやすいため、適切な固定方法や切削条件の設定が重要です。これらのテクニックをマスターすることで、効率的かつ正確なフッ素樹脂の加工が可能となります。

樹脂のマシニング加工におけるポイント

樹脂加工のためのマシニング戦略

フッ素樹脂は、耐熱性や耐薬品性に優れた素材として幅広い産業で使用されています。このフッ素樹脂を旋盤でドリル加工する際には、いくつかのテクニックが重要です。まず、適切な刃先形状やスピード、フィードレートを設定することが必要です。これにより、フッ素樹脂の特性を最大限活かしつつ、効率的に加工することが可能となります。

例えば、フッ素樹脂の一つであるポリテトラフルオロエチレン(PTFE)は非常に滑らかであるため、適切な刃先形状を選ぶことで加工品質を向上させることができます。また、適切なスピードとフィードレートを設定することで、加工時の熱や摩擦を最小限に抑えることができます。

これらのテクニックを理解し、熟練した技術を身に付けることで、フッ素樹脂を効果的に加工することができます。

表面仕上げと精度向上のためのポイント

フッ素樹脂を使った旋盤でのドリル加工において、表面仕上げと精度向上を考えるポイントを知っておくことは重要です。フッ素樹脂は熱や薬品に強い素材であり、加工時には適切な工具や技術が必要です。例えば、適切な切削速度や刃先の角度を設定することで、正確な加工が可能となります。また、冷却液の使用や振動のコントロールも表面仕上げに影響を与えます。加工中に確実な温度管理を行い、切削音や振動の異常を早めに対処することが大切です。これらのポイントを押さえることで、フッ素樹脂を使用した旋盤でのドリル加工において、高品質な仕上がりと精度向上を実現できます。

加工時の歪みと対策

フッ素樹脂を使った加工時、歪みが生じることがあります。この歪みは工程や材料によって異なりますが、しっかりとした対策が必要です。例えば、適切な冷却方法や適正な切削速度を選択することが重要です。また、過剰な摩擦を避けるため、刃物や工具の適切な選択も必要です。

旋盤におけるドリル加工も同様で、正確な穴あけ加工を行うためには注意が必要です。例えば、ドリルの選択や適切なスピード設定が重要です。加工中には必ずクーリング液を使い、過熱を防ぐことが大切です。

これらの対策を講じることで、フッ素樹脂を使った加工作業をスムーズに行うことができます。正確な加工を行うためには、適切な技術と知識が求められます。

フッ素樹脂の微小切削に関する基礎研究

微小切削加工の課題と展望

フッ素樹脂は様々な用途に使われていますが、旋盤でのドリル加工においても重要な素材です。フッ素樹脂は耐摩耗性が高く、耐薬品性や耐熱性に優れています。これにより、ドリル加工を行う際にも安定した性能を発揮し、高精度な加工が可能となっています。

旋盤でのフッ素樹脂のドリル加工において、刃先の温度管理や切削速度の適切な調整が重要です。例えば、適切な切削速度を保つことで刃先の摩耗を軽減し、加工精度を向上させることができます。

さらに、適切な冷却液の使用や刃先の形状設計も重要です。これらの工夫により、フッ素樹脂を効率的に加工することが可能となります。旋盤でのドリル加工において、これらのテクニックを理解し活用することで、より高品質な加工が実現できるでしょう。

細部加工の精度と技術の向上

フッ素樹脂は、耐熱性や耐薬品性に優れた素材として幅広い分野で利用されています。旋盤を使用してフッ素樹脂を加工する際には、ドリル加工が重要です。このプロセスにおいて、細部加工の精度と技術の向上が求められます。

なぜなら、フッ素樹脂は繊細な素材であり、正確な加工が必要です。例えば、医療機器や航空機部品などの製造において、フッ素樹脂を緻密に加工することが求められます。特に、微細な穴を正確に開ける必要がある場合には、高度な技術と正確な加工が欠かせません。

したがって、フッ素樹脂を使用する際には、旋盤でのドリル加工技術を磨くことが重要です。細部加工の精度と技術の向上により、製品の品質向上や生産効率の向上が期待できます。

研究事例と今後の研究方向

フッ素樹脂を使う際に知っておきたいのは、旋盤でのドリル加工テクニックです。フッ素樹脂は非常に滑らかで熱に強い性質を持ち、様々な産業で使用されています。例えば、医療機器や自動車部品などです。

フッ素樹脂を旋盤で加工する際に重要なポイントは、適切な切削速度と切削深さを設定することです。機械加工において、適切な加工条件を設定することは加工精度や加工速度に直結します。

また、旋盤でのドリル加工においては、適切な冷却液の使用も重要です。フッ素樹脂は熱に強い素材ですが、過剰な熱や摩擦を防ぐためには冷却液を適切に使用することが必要です。

これらのテクニックを理解し、実践することで、フッ素樹脂を効果的に加工することができます。

結論としての加工上のアドバイス

フッ素樹脂加工におけるベストプラクティス

フッ素樹脂を使った加工作業を行う際には、確実な技術と知識が必要です。特に旋盤を使用してのドリル加工では、注意深く作業を行うことが重要です。例えば、適切な回転数や切削速度を設定することで、素材への負荷を最小限に抑えながら効率よく加工することができます。また、適切な切削液の使用や刃先の状態管理も重要です。これらの工程を正確に行うことで、加工精度を高めることができます。最終的には、安全を確保しながら効率的な加工を行うことが成功の鍵となります。フッ素樹脂加工におけるベストプラクティスを守りながら、確実な技術を身につけていきましょう。

トラブルシューティングと予防策

[トラブルシューティングと予防策]

フッ素樹脂を使った旋盤でのドリル加工において、トラブルが起こる可能性があります。例えば、過剰な摩擦による過熱や刃先の摩耗などが挙げられます。これらのトラブルを予防するためには、適切な冷却液の使用や適正な刃先の交換頻度の確保が重要です。

具体的な対策としては、ドリルの進行速度や切削速度を適切に設定することで摩擦を減少させることが挙げられます。また、ドリルの修磨や刃先の交換を定期的に行うことで、切削精度を維持し摩耗を防ぐことができます。

適切なトラブルシューティングと予防策を実施することで、フッ素樹脂を使用した旋盤でのドリル加工を効率的かつ安全に行うことが可能となります。

まとめ

フッ素樹脂の加工において、旋盤を使用する際には特定のテクニックが重要です。旋盤によるドリル加工では、適切な切削速度と切削量を遵守することがポイントです。加工中には冷却液を使うことで加工精度を保ち、フッ素樹脂の特性を損なわずに仕上げることが可能です。また、適切な刃先形状のドリルを選択することも重要な要素です。これらのテクニックをマスターすることで、フッ素樹脂の旋盤でのドリル加工を効果的に行うことが可能となります。

フッ素樹脂の旋盤加工マスターガイド!外径加工のポイントを徹底解説

フッ素樹脂は、その耐熱性や耐薬品性から幅広い産業で利用されていますが、その加工は独特な技術を必要とします。特に外径加工は、正確さと品質が重要です。本ガイドでは、フッ素樹脂の旋盤加工に焦点を当て、外径加工のポイントを徹底的に解説します。初めて取り組む方や新たなテクニックを学びたい方にとって、貴重な情報が満載です。フッ素樹脂の旋盤加工におけるマスターガイドとして、この記事があなたの参考になることを願っています。

フッ素樹脂旋盤加工の基礎

フッ素樹脂とは

フッ素樹脂とは、非常に優れた耐熱性や耐薬品性を持つ特殊な素材です。この特性から、様々な産業分野で幅広く利用されています。例えば、調理器具や自動車部品、医療機器などに使われています。フッ素樹脂は非粘着性が高く、表面が滑らかであるため、加工する際には特別な注意が必要です。特に、旋盤加工においては外径加工がポイントとなります。外径加工では、切削刃の選定や加工速度を適切に設定することが重要です。加工時には過度な摩擦が生じないように注意し、正確な寸法を保つことが成功の鍵となります。フッ素樹脂の特性を理解し、適切な加工技術を用いることで、高品質な製品が生産できることが期待されています。

旋盤加工とその特徴

フッ素樹脂の旋盤加工は、外径加工のポイントを押さえることが重要です。フッ素樹脂は耐摩耗性や耐熱性に優れており、化学的に安定しています。そのため、精密な外径加工が要求される部品や部材に広く使用されています。例えば、医療機器や航空機部品などが挙げられます。

フッ素樹脂の旋盤加工では、切削速度や切削量を適切に調整することが重要です。また、適切な切削工具や工具の刃先形状も外径加工の品質に影響します。これらのポイントを押さえて高精度な外径加工を行うことで、品質の良い製品を生産することが可能です。

したがって、フッ素樹脂の旋盤加工においては、正確な加工条件の設定と適切な工具の選定が成功の鍵となります。そのような注意点を踏まえながら、外径加工に取り組むことで、高品質な部品の製造が実現できるでしょう。

フッ素樹脂旋盤加工の利点と課題

フッ素樹脂の旋盤加工は、高い潤滑性や耐熱性を持つため、さまざまな産業で広く利用されています。外径加工は特に重要であり、正確な加工が求められます。

フッ素樹脂は一般的な金属とは異なる性質を持つため、加工時には注意が必要です。例えば、切削速度や刃先の角度を適切に設定することが重要です。また、切削時には熱が発生しやすいため、冷却方法も重要なポイントです。

外径加工においては、加工精度を高めるために適切な工具選定や切削条件の調整が必要となります。さらに、加工後の仕上げ作業にも注意が必要です。

フッ素樹脂の旋盤加工は技術と経験が求められる作業ですが、適切に行うことで高品質な製品を生産することができます。徹底した理解と適切な対応を行うことで、外径加工における成功を目指しましょう。

フッ素樹脂の外径加工の前準備

加工材料の選定

フッ素樹脂の旋盤加工は、外径加工において重要なポイントがあります。フッ素樹脂は耐熱性や化学耐久性に優れており、様々な産業分野で利用されています。例えば、医療機器や自動車部品など、幅広い用途に使用されています。

フッ素樹脂の外径加工において、適切な切削条件や工具の選定が肝要です。適切な刃先形状や切削速度、切り粉排出方法などを工夫することで、高品質な加工が可能となります。温度管理も重要であり、加工時の冷却や潤滑を適切に行うことが欠かせません。

このように、フッ素樹脂の旋盤加工においては、適切な切削条件や工具の選定、温度管理が重要となります。これらのポイントを押さえることで、効率的かつ精密な加工が可能となります。

旋盤の種類とその選び方

フッ素樹脂の旋盤加工は、外径加工において重要なポイントがあります。旋盤の種類とその選び方を理解することが、効果的な加工を行うための鍵となります。

まず、旋盤の種類には自動旋盤やNC旋盤などがあります。これらは自動的に加工を行うため、精度や効率が向上します。そのため、フッ素樹脂の外径加工には適しています。

また、旋盤を選ぶ際には加工するフッ素樹脂の種類やサイズに合わせて適切な刃物や加工条件を設定することが重要です。例えば、ポリテトラフルオロエチレン(PTFE)などのフッ素樹脂は熱に弱いため、適切な冷却を行いながら加工する必要があります。

適切な旋盤を選んで適切な加工条件を設定することで、フッ素樹脂の外径加工を効率的に行うことができます。加工の際にはこれらのポイントを押さえて作業を進めることで、高品質な加工品を実現できます。

加工前のチェックリスト

フッ素樹脂の旋盤加工における外径加工は重要なポイントです。まず、加工前にチェックリストを確認しましょう。外径加工を行う際には、適切な工具や機材を用意することが不可欠です。また、加工対象となるフッ素樹脂の特性や硬度を理解することも重要です。

例えば、外径加工においては、適切な切削速度と切削量を設定することがポイントです。高速過ぎる切削速度はフッ素樹脂を溶かしてしまう可能性がありますので、適切な速度設定が求められます。また、適切な切削量を設定することで、加工精度を高めることができます。

外径加工においては、これらのポイントを押さえることで効率的な加工が可能となります。加工前のチェックリストを確実に実施し、適切な加工条件を設定することで、高品質なフッ素樹脂の旋盤加工を実現しましょう。

フッ素樹脂の切削条件の理解

切削条件の基本

フッ素樹脂の旋盤加工は、外径加工が重要です。フッ素樹脂は熱に強く、化学的に安定していますが、加工の際には注意が必要です。外径加工のポイントを解説します。

まず、フッ素樹脂は柔らかい素材なので、適切な切削条件を設定することが重要です。適切な刃先形状と切削速度を選びましょう。加工速度が速すぎると熱による変形が発生しやすくなります。

また、切削液の使用もポイントです。フッ素樹脂は熱に弱いため、十分な冷却が必要です。適切な切削液を使用して、加工時の過熱を防ぎましょう。

これらのポイントを抑えて、フッ素樹脂の外径加工を行うことで、高品質な加工が可能となります。

フッ素樹脂切削に適した条件の選定

フッ素樹脂の旋盤加工は、外径加工において特に重要です。フッ素樹脂は熱に強く、潤滑性に優れていますが、その特性を最大限に活かすためには適切な条件が必要です。例えば、適正な回転数やフィードレートを設定することがポイントです。適切な工具の選定や切削液の利用も大切です。

さらに、旋盤装置の正確なセットアップや工具の状態の確認も忘れてはいけません。これらの要素をきちんと押さえることで、フッ素樹脂の外径加工を効率的かつ精密に行うことができます。

こうした取り組みによって、フッ素樹脂の旋盤加工における品質向上や生産性の向上が期待できます。外径加工において重要なポイントを押さえ、適切な条件下で作業を行うことで、より良い加工結果を得ることが可能となります。

材料特性に基づく加工パラメーターの調整

フッ素樹脂の旋盤加工は、外径加工において重要なポイントがあります。フッ素樹脂は耐熱性や耐薬品性に優れていますが、加工時には注意が必要です。まず、適切な切削速度や刃先加工量を設定することが重要です。フッ素樹脂は熱に弱いため、過剰な熱が発生しないように工夫が必要です。次に、適切な冷却液を使用して加工を行うことも大切です。このような工夫をすることで、フッ素樹脂の旋盤加工をスムーズに行うことができます。外径加工においては、材料特性を理解し、適切な加工パラメーターを調整することが成功のカギとなります。

刃物の選択と工具の使い方

樹脂加工用刃物の種類

フッ素樹脂の旋盤加工は、外径加工において重要なポイントがあります。フッ素樹脂は非常に滑らかな素材であり、正しい刃物を使用することが必須です。フッ素樹脂は熱に弱いため、高速旋盤加工は避けるべきです。適切な冷却方法を選択することもポイントです。

例えば、ポリテトラフルオロエチレン(PTFE)は一般的なフッ素樹脂の一種です。この素材は潤滑性に優れており、熱や化学薬品にも強い特性を持っています。しかし、これらの特性から切削が難しいため、適切な刃物と加工条件が重要です。

フッ素樹脂の旋盤加工では、適切な刃物の選択や冷却方法の工夫が成功のカギとなります。正しい方法を取ることで、外径加工を効果的に行うことができます。

フッ素樹脂加工に適した刃物の選び方

フッ素樹脂の旋盤加工は、外径加工において特に重要です。適切な刃物を選ぶことが成功のカギです。フッ素樹脂は、高温でも変形しにくく、潤滑性に優れています。そのため、刃物の選択には注意が必要です。

まず、刃物の材質を選ぶ際には、フッ素樹脂の特性を考慮することが重要です。適切な硬度や切れ味を持つ材料が求められます。また、刃物の刃先形状も外径加工に適したものを選ぶ必要があります。

例えば、超硬合金製の刃物やダイヤモンドコーティングされた刃物などが、フッ素樹脂の旋盤加工に適しています。これらの刃物は耐摩耗性が高く、効率的な加工を可能にします。

適切な刃物を選択することで、フッ素樹脂の旋盤加工をスムーズに行うことができ、高品質な成形品を得ることができます。

刃物の取り付けとメンテナンス

フッ素樹脂の旋盤加工は、外径加工に特に重点を置いた作業です。フッ素樹脂は優れた耐摩耗性や化学的安定性を持つため、正確な外径加工が求められます。加工のポイントは、適切な切削速度と刃物の取り付けとメンテナンスにあります。

まず、刃物の取り付けは正確で安定した位置に行うことが重要です。刃物がしっかりと固定されていないと、加工精度が低下し、不良品が生産されてしまいます。さらに、定期的なメンテナンスも欠かせません。刃物が鈍くなると加工品質が損なわれるため、適切なタイミングで研磨や交換を行う必要があります。

こうした注意点をしっかり守りながら、フッ素樹脂の旋盤加工を行うことで、高品質な製品を効率的に生産することが可能となります。

旋盤加工の技術と加工精度の向上

加工技術の基本

フッ素樹脂の旋盤加工は、外径加工が重要なポイントです。フッ素樹脂は非常に滑らかで熱に強い材料であり、正確な加工が必要です。旋盤加工は、フッ素樹脂の円柱形状部品を作るために回転させながら切削する方法です。外径加工では、部品の外側の形状を作ります。

フッ素樹脂の旋盤加工には、高速回転と適切な切削速度が必要です。材料の特性に合わせて工具や刃先の選定が重要です。例えば、テフロンのような柔らかいフッ素樹脂は、刃先の角度を適切に調整することが求められます。

外径加工において、正確な寸法を保つためには、高度な技術と経験が必要です。適切な切削条件を設定し、加工過程を確認しながら作業することが重要です。これにより、高品質なフッ素樹脂部品を製造することができます。

精度を左右する要因と対策

フッ素樹脂の旋盤加工は精度を左右する重要なプロセスです。外径加工において、精度を保つためにはいくつかの要因に注意する必要があります。まず、適切な切削速度や切削量を確保することが重要です。さらに、工具の摩耗や刃先の状態を定期的にチェックし、必要に応じて交換することも大切です。

例えば、フッ素樹脂の旋盤加工において、適切なクーラントの使用や適切な工具の選定が精度向上につながります。また、加工中の振動や熱変形も精度に影響を与えるため、これらの要因にも注意が必要です。

外径加工におけるこれらの対策を適切に講じることで、フッ素樹脂の旋盤加工における精度向上が期待できます。しっかりとした対策を講じることで、高品質な製品を効率的に加工することが可能となります。

加工精度を高めるための実践テクニック

フッ素樹脂の旋盤加工において、外径加工のポイントを徹底解説します。外径加工において、加工精度を高めるための実践テクニックを紹介します。

まず、フッ素樹脂の特性を理解することが重要です。フッ素樹脂は低摩擦性や耐熱性に優れており、加工時には適切な切削速度や切りくず排出方法を選択する必要があります。

さらに、適切な刃先形状や工具の選定も重要です。フッ素樹脂は柔らかい材料であるため、適切な刃先形状を選ぶことで、加工精度を向上させることができます。

具体例として、切削速度や刃先形状を工夫することで、フッ素樹脂の外径加工における精度向上が実現できます。これらのテクニックを取り入れることで、効率的な加工が可能となります。

加工速度と切り込み量の最適化

加工速度の設定基準

フッ素樹脂の旋盤加工において、外径加工のポイントとして重要なのが加工速度の設定です。フッ素樹脂は、高速回転による加工が得意な素材であり、適切な加工速度を設定することで、品質の高い加工が可能となります。加工速度の設定基準としては、素材の種類や硬度、旋盤機械の性能などを考慮し、適切な数値を設定する必要があります。

例えば、フッ素樹脂の硬度が高い場合は、より高速な加工速度が求められます。逆に、柔らかいフッ素樹脂では適度な速度での加工が効果的です。加工速度を適切に設定することで、加工効率が向上し、加工精度や仕上がりの品質も向上します。外径加工においては、加工速度の適切な設定が、高品質な加工を実現するための重要なポイントとなります。

切り込み量の決定方法

フッ素樹脂の旋盤加工は外径加工がポイントです。フッ素樹脂は熱や薬品に強く、耐摩耗性に優れています。旋盤加工においては、切り込み量の決定が重要です。切り込み量は、加工の品質や効率に直結します。

まず、外径加工においては材料の種類や加工速度、切削刃の種類などを考慮して適切な切り込み量を設定する必要があります。例えば、フッ素樹脂は熱伝導率が低いため、加工時には過剰な熱が生成されやすいことから、適切な切り込み量で加工することが重要です。

外径加工における切り込み量の決定は、加工品質や工程の効率化に直結する重要な要素となります。適切な切り込み量を設定することで、効率的かつ品質の高いフッ素樹脂の旋盤加工を実現することができます。

最適な加工条件の組み合わせ

フッ素樹脂の旋盤加工において外径加工を行う際、最適な加工条件の組み合わせが重要です。フッ素樹脂は熱に強く、滑りが良い素材であるため、適切な切削速度や刃先形状を選択することがポイントです。

まず、フッ素樹脂は熱に弱い性質がありますので、高速での加工は避けるべきです。適切な切削速度を選択することで、加工精度を向上させることができます。また、切削時には適度な冷却を行い、過剰な熱を発生させないように注意しましょう。

例えば、外径加工を行う際には、適切な切削速度と刃先形状を選定し、冷却液を用いて適切な冷却を行うことが重要です。これらの条件を組み合わせることで、フッ素樹脂の外径加工を効果的に行うことができます。

大口径PTFE切削加工の特別な考慮事項

バックアップリングの役割

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持つ素材であり、旋盤加工において外径加工は重要なポイントです。外径加工において、バックアップリングは重要な役割を果たします。バックアップリングは、加工中のフッ素樹脂の変形や歪みを防ぎ、加工精度を高める役割があります。

具体的な例を挙げると、バックアップリングを使用することで、フッ素樹脂の外径加工において、加工物の安定性が向上し、割れや欠けを防ぐことができます。さらに、バックアップリングを正しく選定することで、加工過程でのトラブルを最小限に抑えることができます。

したがって、フッ素樹脂の外径加工においては、バックアップリングの適切な選定と使用が重要であり、加工精度向上につながります。

バックアップリングの取り付け方

フッ素樹脂の旋盤加工において、外径加工は非常に重要です。フッ素樹脂は加工が難しい素材の一つであり、正確な外径加工が製品の品質に直結します。外径加工を成功させるポイントは何でしょうか。

まず、正確な加工条件の設定が欠かせません。適切な回転数や切削速度を設定することで、フッ素樹脂を効果的に加工することが可能となります。また、適切な切削工具の選択も重要です。硬度や形状に適した工具を選ぶことで、加工精度を向上させることができます。

例えば、フッ素樹脂の外径加工において、適切な刃先形状を持つカッターを使用することで、綺麗な仕上がりを実現することができます。これらのポイントを押さえることで、フッ素樹脂の外径加工をスムーズに行うことができます。

大口径加工時の注意点と対策

フッ素樹脂の旋盤加工において、大口径加工は重要なポイントです。大口径加工を行う際には、注意点と対策が必要となります。フッ素樹脂は加工性が高い素材ではありますが、適切な技術と知識が必要です。

まず、大口径加工時の注意点は適切な刃物の選択です。フッ素樹脂は熱に弱い性質がありますので、適切な冷却方法を確保することが重要です。また、過度の加工速度や刃物の圧力はフッ素樹脂を損傷させる恐れがあります。

対策としては、加工速度や刃物の適切な選択、適切な冷却方法の確保などが挙げられます。これらの対策を講じることで、フッ素樹脂の大口径加工を効果的かつ効率的に行うことができます。

加工トラブルとその対処法

旋盤加工時の一般的な問題点

フッ素樹脂の旋盤加工において、外径加工の際によくある問題点を紹介します。外径加工では、切削時にフッ素樹脂が剥がれやすくなることがあります。これは、フッ素樹脂が熱に弱いため、加工時に熱が発生しやすいためです。そのため、適切な切削速度や刃先形状、冷却方法などを工夫する必要があります。

また、外径加工においても切削粉やチップが溜まりやすいという課題があります。これは、フッ素樹脂が削れた粉が静電気などによって引き寄せられる性質があるためです。この問題を解決するためには、切削時に適切な排屑装置を使用したり、定期的な清掃を行うことが重要です。

これらの対策をしっかり講じることで、フッ素樹脂の旋盤加工における外径加工の効率と品質を向上させることができます。

フッ素樹脂特有のトラブルと解決策

フッ素樹脂を旋盤加工する際に起こりがちなトラブルやその解決策について解説します。フッ素樹脂は非常に滑りやすく、その特性から加工時に摩擦が生じやすいため、加工時には注意が必要です。外径加工をする際に、適切な切削条件を設定することが重要です。例えば、適切な切削速度や刃先の角度を選ぶことで、加工時のトラブルを軽減することができます。

また、切削工具の選定も重要です。フッ素樹脂は熱に弱いため、適切な冷却方法を確保しながら加工する必要があります。加工時には工具の刃先が過度に摩耗しないよう定期的な交換を行うこともポイントです。これらの対策を講じることで、フッ素樹脂の旋盤加工をスムーズに行うことができます。

加工精度を落とさないためのチェックポイント

フッ素樹脂の旋盤加工は、外径加工において精度を維持するためのチェックポイントが重要です。フッ素樹脂は加工性が高く、耐熱性や耐薬品性に優れているため、さまざまな産業で利用されています。外径加工においては、切り粉やチップの排出に注意し、適切な切削速度と刃先の選定が必要です。また、加工中に発生する熱を逃がすために、適切な冷却液の使用もポイントです。

例えば、自動車産業ではエンジン部品やシール部品などにフッ素樹脂が使用されており、その加工精度が求められています。加工精度を犠牲にせずに効率よく加工を行うためには、機械のメンテナンスや適切な加工条件の設定が欠かせません。外径加工においても、このような細かな点に注意することが重要です。

まとめ

フッ素樹脂の旋盤加工では、外径加工が重要なポイントとなります。適切な工具と工程を用いることで、高品質な製品を効率的に生産することが可能です。また、適切な切削速度や切削量を遵守することで、加工精度を向上させることができます。これにより、旋盤加工における外径加工の重要性が明らかとなります。

プロが教える!フッ素樹脂を旋盤で加工する際のビビリ防止策

フッ素樹脂を旋盤で加工する際に直面する問題の一つに、ビビリや加工精度の低下があります。しかし、この問題にプロが教える解決策があるのをご存知でしょうか?今回の記事では、フッ素樹脂を旋盤で加工する際のビビリ防止策について詳しく解説します。フッ素樹脂の特性や旋盤加工のポイント、ビビリを防ぐための実践的な方法など、貴重な情報が盛りだくさんです。あなたもプロのテクニックを身につけて、確実な加工を手に入れましょう。

フッ素樹脂とは

フッ素樹脂の基本特性

フッ素樹脂は優れた特性を持つ素材です。その耐熱性、耐薬品性、非粘着性はさまざまな産業で広く活用されています。しかし、フッ素樹脂を旋盤で加工する際には、ビビリ現象が起こることがあります。このビビリを防止するためには、適切な加工条件や工具の選定が重要です。

まず、適切な切削速度や切削量を設定することで、ビビリを最小限に抑えることができます。また、適切な冷却や潤滑も重要です。例えば、切削時には適切な冷却剤を使用し、摩擦を減らすことでビビリを防止します。

さらに、適切な工具の選定も重要です。硬度や切れ味の良い工具を選ぶことで、ビビリ現象を軽減することができます。これらの対策を講じることで、フッ素樹脂を効果的に旋盤で加工し、高品質な製品を生産することが可能となります。

フッ素樹脂の種類と用途

フッ素樹脂にはさまざまな種類があり、高い耐熱性や耐薬品性が特徴です。これらの特性から、食品包装や医療機器など幅広い用途で使用されています。フッ素樹脂は樹脂加工の際にビビリ(振動やぶれ)が生じやすい性質がありますが、対策をしっかりと講じることでこの問題を軽減することが可能です。

旋盤加工において、フッ素樹脂を加工する際にビビリを防止するためには、適切な切削条件を設定することが重要です。加工速度や切削量を適切に調整することで、ビビリを抑えることができます。さらに、適切な工具や刃先の設定、加工時の冷却方法などもビビリを軽減するためのポイントです。

フッ素樹脂を扱う際には、ビビリが問題となることがあるため、正しい加工方法を理解し、適切な対策を講じることが大切です。

テフロン(PTFE)とその特徴

プロが教える!フッ素樹脂を旋盤で加工する際のビビリ防止策

フッ素樹脂は、その特性から加工時にビビリや欠けが発生しやすい素材です。そのため、旋盤での加工においては、特別な注意が必要となります。ビビリを防止するためには、適切な刃先形状や加工速度、切削条件を設定することが重要です。また、刃先が摩耗していないか、切屑が適切に排出されているかも確認する必要があります。

例えば、フッ素樹脂を旋盤で加工する際には、適切な刃先の選定や刃先の交換タイミングを把握することが重要です。さらに、加工中の摩擦を減らすために、冷却や潤滑油を適切に使用することもポイントです。これらの対策を講じることで、フッ素樹脂の旋盤加工におけるビビリを効果的に防止することができます。

フッ素樹脂旋盤加工の基礎

旋盤加工の概要

フッ素樹脂を旋盤で加工する際のビビリ防止策について、重要なポイントをお伝えします。フッ素樹脂は、熱や圧力に敏感な材料であり、旋盤加工時にビビリ(加工時に材料がひび割れること)が起こる可能性があります。このような問題を解決するためには、適切な工具や加工条件を選択することが重要です。

まず、適切な切削速度や切削深さを設定することで、フッ素樹脂のビビリを防止できます。また、適切な冷却液を使用することも大切です。例えば、水やエタノールを使用して適切に冷却することで、加工時の熱を逃がし、ビビリを防ぐことができます。

さらに、適切な刃先形状や刃先角度を選択することも重要です。これにより、材料への負担を軽減し、ビビリを防止できます。以上のポイントを抑えることで、フッ素樹脂を旋盤でスムーズに加工することが可能となります。

フッ素樹脂を旋盤で加工するメリット

フッ素樹脂を旋盤で加工するメリットには、耐摩耗性や耐薬品性などが挙げられます。フッ素樹脂は非常に滑りが良く、摩擦が少ないため、旋盤加工においてビビリが発生しにくいという利点があります。例えば、自動車部品や医療機器部品などで使用されているケースがあります。また、フッ素樹脂は耐薬品性が高く、化学薬品による影響を受けにくいため、様々な産業分野で重要な材料として使われています。これらの特性により、フッ素樹脂を旋盤で加工することで、耐久性や安定性が求められる製品において高い付加価値を生み出すことができます。

加工における一般的な問題点

フッ素樹脂を旋盤で加工する際の一般的な問題点はビビリです。フッ素樹脂は加工しやすい素材ではありますが、旋盤においてビビリが発生しやすい特性があります。このビビリ現象は加工時に振動や不安定な切削状態を引き起こし、加工精度や仕上がりに悪影響を与える可能性があります。そのため、ビビリを防止する対策が重要です。

ビビリを防止するためには、適切な切削条件や工具の選定が必要です。また、適切な冷却や潤滑も重要です。さらに、工具の交換や定期的なメンテナンスも大切です。これらの対策を適切に行うことで、フッ素樹脂を効果的に旋盤加工することが可能となります。

フッ素樹脂旋盤加工の準備

適切な旋盤の選択

旋盤でフッ素樹脂を加工する際、ビビリを防止するためには適切な旋盤の選択が重要です。フッ素樹脂は比較的柔らかい素材であり、ビビリが発生しやすい特性があります。したがって、旋盤の選択は加工の品質や効率に直結します。

例えば、フッ素樹脂を精密に加工する場合、高精度で安定した回転を実現できる旋盤が必要です。精密加工に適した旋盤は、ビビリを最小限に抑えることができます。さらに、切削速度や刃先の選定などの加工条件もビビリ防止に影響します。

したがって、フッ素樹脂を旋盤で加工する際は、適切な旋盤を選択し、加工条件を調整することでビビリを防止し、高品質な加工を実現することが重要です。

加工前のフッ素樹脂の処理

フッ素樹脂を旋盤で加工する際、加工前にしっかりとした処理が必要です。フッ素樹脂はビビリや欠けがしやすい性質を持っています。そのため、加工前に表面を滑らかにするポリッシング作業を行うことが重要です。また、適切な工具や切削条件を選択することも大切です。例えば、適正な切削速度や刃先形状を選ぶことで、ビビリを防止できます。さらに、加工中には過剰な加圧を避け、安定した切削を心がけることも重要です。これらの対策を講じることで、フッ素樹脂の旋盤加工においてビビリを効果的に防止することができます。

ツールとアタッチメントの選定

プロが教える!フッ素樹脂を旋盤で加工する際のビビリ防止策

フッ素樹脂を旋盤で加工する際にビビリを防ぐためには、適切なツールとアタッチメントを選定することが重要です。フッ素樹脂は柔らかく、熱に敏感な性質を持っています。そのため、適切なツールを使用しないと加工時にビビリが発生しやすくなります。

例えば、フッ素樹脂を加工する際には、刃先が鋭利で回転が安定したツールを選ぶことがポイントです。また、適切な冷却システムを導入することで熱を逃がし、ビビリを防止することができます。

適切なツールとアタッチメントを選定し、適切な加工条件を設定することで、フッ素樹脂をビビリなく綺麗に加工することが可能となります。安定した加工品質を実現するために、ツール選びには注意が必要です。

ビビリ防止策の理解

ビビリの原因と影響

フッ素樹脂を旋盤で加工する際、ビビリの原因と影響について考えてみましょう。ビビリが起こる主な原因は、加工時の摩擦や熱などによるフッ素樹脂の変形です。これにより、加工精度が低下し、製品の仕上がりに影響が出ます。

たとえば、旋盤での加工中にフッ素樹脂がビビると、表面がむらになったり、割れたりする可能性があります。これは製品の品質を損なう恐れがあります。そのため、ビビリを防止するためには、適切な冷却や切削条件の設定が重要です。また、適切な工具の選択や作業環境の管理も欠かせません。

ビビリを防ぐことで、製品の品質向上や生産効率の向上が期待できます。旋盤でのフッ素樹脂加工において、ビビリ対策をしっかりと行うことが重要です。

ビビリを引き起こす要因

フッ素樹脂を旋盤で加工する際にビビリが発生する主な要因は、切削速度や刃先形状、切削条件の調整などが挙げられます。切削速度が速すぎるとフッ素樹脂が溶けやすくなり、ビビリが発生しやすくなります。また、刃先形状が鋭利すぎると振動が生じやすく、それもビビリの原因となります。適切な工具の選定や切削条件の調整を行うことで、ビビリを防止することができます。例えば、刃先の角度を緩めるなどの工夫が効果的です。フッ素樹脂を綺麗に加工するためには、これらの要因に気を配りながら作業を進めることが大切です。

プロが教えるビビリ防止の技術

正しいクランプ方法

フッ素樹脂を旋盤で加工する際、ビビリを防止するために正しいクランプ方法が重要です。フッ素樹脂は熱や圧力に敏感な性質を持っており、不適切なクランプ方法では加工中にビビリが発生する可能性があります。例えば、適切なクランプ圧力を保つことや、振動を最小限に抑えることが重要です。また、適切なクランプ位置を設定し、素材に過度な負荷がかからないよう注意することも大切です。これらのビビリ防止策を適切に実施することで、フッ素樹脂の旋盤加工をスムーズに行うことができ、製品の品質向上につながります。ビビリを防ぐために、正しいクランプ方法を確認して作業を行いましょう。

切削条件の最適化

フッ素樹脂を旋盤で加工する際のビビリ防止策について、切削条件の最適化が重要です。ビビリとは、材料が振動して切削が乱れる現象のことです。ビビリを防ぐためには、適切な切削条件を設定することが不可欠です。

まず、適切な切削速度や切削量を選定することが大切です。速度が速すぎるとビビリの原因となりますので、材料や旋盤の性能に合わせて調整しましょう。また、切削量も適切に設定することで、ビビリを防止できます。

具体的な例としては、フッ素樹脂の種類や硬さに応じて切削条件を調整することが挙げられます。加工するフッ素樹脂の特性を理解し、適切な切削条件を見極めることが重要です。適切な切削条件を選定することで、ビビリを防止し、スムーズな加工作業を実現できます。

ツールの選択とメンテナンス

フッ素樹脂を旋盤で加工する際、ビビリを防止するためには、適切なツールの選択とメンテナンスが重要です。フッ素樹脂は柔らかい素材であり、加工時にビビリが発生しやすい特性があります。

まず、適切な切削速度や切削量を設定することが重要です。高速過ぎる切削や大きすぎる切削量はビビリを引き起こす原因となります。適切な加工条件を設定することでビビリを最小限に抑えることができます。

さらに、ツールのメンテナンスも欠かせません。ツールの刃先が摩耗している場合は、交換することで加工品質を保ち、ビビリを防止します。定期的なメンテナンスによって、ツールの寿命も延ばすことができます。

適切なツール選択とメンテナンスを行うことで、フッ素樹脂をスムーズに加工し、ビビリを防止することができます。

加工技術の向上

近年、フッ素樹脂を旋盤で加工する技術がますます重要性を増しています。ビビリを防ぐためには、適切な工具や適切な工程が欠かせません。まず、旋盤の切削条件を正確に設定し、適切な旋削速度と送り速度を選択することが肝要です。さらに、切削液の適切な供給やチップ排出の確保も重要です。具体例を挙げると、切削時に適切な冷却剤を使用することでビビリを防止できます。そして、作業前に材料の状態や旋盤機の状態を確認することも重要です。これらの対策を講じることで、フッ素樹脂を効果的に加工し、高品質な製品を生産することが可能となります。

フッ素樹脂旋盤加工の実践

ステップバイステップの加工手順

工業製品の加工において、フッ素樹脂は広く使用されています。特に、旋盤での加工は効率的でありますが、ビビリ現象が起こることがあります。このビビリ現象を防止するためには、いくつかの対策を取ることが重要です。

まず、適切な切削条件を設定することが欠かせません。切削速度や切削深さを適切に調整することで、ビビリを軽減できます。さらに、適切な刃先形状や刃先加工を行うことも効果的です。これにより、フッ素樹脂の加工品質が向上し、生産性も向上します。

例えば、旋盤加工の際に適切なクーリングシステムを導入することで、ビビリを防止できる場合があります。また、最新の工具を使用することも重要です。これらの対策を講じることで、フッ素樹脂の旋盤加工におけるビビリ現象を軽減し、より効率的な加工を実現できるでしょう。

加工中のトラブルシューティング

フッ素樹脂を旋盤で加工する際に発生するビビリを防止するためのポイント

フッ素樹脂は、加工中にビビリや欠けが起こりやすい素材です。この問題を解決するためには、いくつかの対策が必要です。

まず、適切な切削速度と切削量を設定することが重要です。過剰な切削はビビリの原因となるため、適切な加工条件を設定しましょう。

さらに、適切な切削工具を選択することも重要です。硬度や形状が適切な工具を使用することで、ビビリを最小限に抑えることができます。

最後に、定期的なメンテナンスと清掃を怠らないことも大切です。切削工具や旋盤の状態を常にチェックし、問題が発生したら迅速に対処しましょう。

これらの対策を講じることで、フッ素樹脂の旋盤加工におけるビビリを効果的に防止することができます。

安全な作業環境の確保

プロが教える!フッ素樹脂を旋盤で加工する際のビビリ防止策

フッ素樹脂を旋盤で加工する際、安全な作業環境の確保が重要です。ビビリ現象を防ぐためには、適切な工具や適正な加工条件を選択することが不可欠です。例えば、適切な切削速度や切削深さを設定することで、フッ素樹脂の加工品質を確保できます。また、加工時には適切な冷却液を使用し、作業環境を清潔に保つことも重要です。

さらに、ビビリ現象の防止には、作業者の適切な訓練と作業手順の遵守も欠かせません。作業中は常に注意を払い、安全に加工を行うことが大切です。これらのビビリ防止策を実践することで、安全かつ効果的にフッ素樹脂を旋盤で加工することができます。

加工後の処理とフィニッシュ

加工後のフッ素樹脂の取り扱い

フッ素樹脂を旋盤で加工した後の取り扱いについて考えてみましょう。フッ素樹脂は繊維状であるため、取り扱い時にビビリや変形が起こりやすい特性があります。そのため、加工後は十分な冷却時間を確保し、急激な温度変化を避けることが重要です。具体的には、加工した製品を自然冷却させるか、冷却装置を使用して徐々に冷却させることが推奨されます。さらに、取り扱い時には製品の形状やサイズに合った適切な保管方法を選択し、ビビリを防止する工夫が必要です。これらの対策を講じることで、加工後のフッ素樹脂製品を効果的に取り扱い、品質を維持することができます。

表面仕上げと検査

プロが教える!フッ素樹脂を旋盤で加工する際のビビリ防止策

フッ素樹脂を旋盤で加工する際に生じるビビリ現象を防ぐためには、適切な切削条件や適切な工具の選択が重要です。ビビリ現象は加工時に材料が振動し、精度の低下や加工品の品質低下につながります。よって、切削速度や切削量を調整し、工具の使い方に注意することが必要です。

さらに、刃先の損傷や摩耗を防ぐために、適切な切削油や冷却液の使用も重要です。これにより切削時の摩擦を減らし、加工精度を向上させることができます。

以上のポイントを抑えることで、フッ素樹脂を旋盤で効果的に加工し、ビビリ現象を防止することが可能となります。

加工品の品質向上

フッ素樹脂を旋盤で加工する際のビビリ防止策は、加工品の品質向上に重要です。フッ素樹脂は熱に敏感で、加工時にビビリが発生しやすい特性があります。そのため、ビビリを防止するためには、適切な切削速度や切削量を設定することが重要です。また、適切なクーリング方法を選択し、過度の摩擦熱を防ぐことも大切です。

例えば、旋盤加工の際には、適切な冷却液を使用することでビビリを防止することができます。また、切削工具の選定や刃先の状態を定期的に確認することも重要です。これらの対策を講じることで、フッ素樹脂の旋盤加工において品質向上が期待できます。

テフロン(PTFE)加工の応用例

工業用途における加工事例

【プロが教える!フッ素樹脂を旋盤で加工する際のビビリ防止策】

フッ素樹脂は工業用途で幅広く利用されていますが、旋盤での加工時にビビリが起こることがあります。この問題を解決するためには、適切な工具や切削条件の設定が重要です。

まず、ビビリを防止するためには、適切な切削速度や切削深さを設定することが必要です。例えば、低速での切削や過度な切削深さはビビリを引き起こす原因となります。適切な刃先形状や刃先角度を選択し、適正な切削条件を設定することで、ビビリを効果的に防止することができます。

さらに、定期的な切削刃の交換や清掃もビビリの発生を予防するために重要です。刃先の研磨や切削液の適切な管理もビビリ対策に役立ちます。これらの対策を講じることで、フッ素樹脂の旋盤加工におけるビビリを効果的に防止しましょう。

高精度加工のポイント

フッ素樹脂を旋盤で加工する際にビビリを防ぐポイントをお伝えします。まず、フッ素樹脂は熱に敏感なため、適切な冷却を行うことが重要です。過度な摩擦熱が発生することを防ぐため、冷却液を十分に使いましょう。さらに、旋盤の刃物を鋭利に保つことも欠かせません。切削時に刃が鈍くなると摩擦が増大し、ビビリの原因となります。

ビビリを防ぐためには、適切な加工速度と刃物の選定が必要です。加工速度が速すぎると摩擦が増え、逆に遅すぎるとビビリが発生しやすくなります。また、刃物の種類や状態もビビリに影響を与えるため、適切な刃物を選んで定期的なメンテナンスを行いましょう。

これらのポイントを押さえることで、フッ素樹脂を旋盤でスムーズに加工することができ、高精度な加工が可能となります。

新しい加工技術の開発動向

フッ素樹脂を旋盤で加工する際、ビビリを防止するための効果的な策についてご紹介します。フッ素樹脂は高温、高圧での加工が必要なため、ビビリが発生しやすい性質があります。この問題を解決するために、正確な加工速度と切削深さを設定することが重要です。例えば、適切な刃先形状や刃先角度を選択することで、ビビリを軽減することができます。

さらに、冷却液の効果的な使用や適切な工具の選択もビビリを防止するポイントです。冷却液はフッ素樹脂の加工時に熱を逃がす役割を果たすため、適切な量と流れを確保することが重要です。また、高品質な工具を選ぶことで、加工時の摩擦を軽減し、ビビリを防ぐことができます。

これらの対策をしっかりと実施することで、フッ素樹脂の旋盤加工におけるビビリを効果的に防止し、より高品質な加工を実現することができます。

フッ素樹脂加工技術の学習リソース

加工技術を学ぶための資料と書籍

フッ素樹脂を旋盤で加工する際のビビリ防止策について、安全かつ効果的な方法をご紹介します。フッ素樹脂は熱や圧力に敏感な性質があり、加工時にビビリ(ひび割れ)が発生しやすいことがあります。この問題を解決するために、まずは適切な加工条件を設定することが重要です。適切な切削速度や切りかけ量を設定し、加工中に過剰な熱や圧力が加わらないように注意しましょう。

また、適切な刃先形状や加工方法を選択することもビビリ防止に役立ちます。特に、スピンドル回転数や冷却方法を工夫することで、フッ素樹脂のビビリを最小限に抑えることが可能です。このように、正しい加工条件と適切な加工方法を選択することで、ビビリを防止しながら効率よくフッ素樹脂を加工することができます。

オンラインで学べるコースとセミナー

フッ素樹脂を旋盤で加工する際にビビリを防止するためのポイントを紹介します。フッ素樹脂は熱に弱い性質があり、旋盤加工時にビビリが発生しやすいです。そのため、ビビリを防ぐためには適切な工具や技術が必要です。

まず、ビビリを防ぐためには適切な切削速度や加工方法を選択することが重要です。適切な切削速度や加工方法を選ぶことで、フッ素樹脂のビビリを最小限に抑えることができます。また、適切な冷却液の使用や切削刃の状態管理もビビリ防止に効果的です。

さらに、工具の定期的な点検や交換もビビリ防止につながります。使い古した工具や研ぎ残しの刃物はビビリを引き起こす原因となるため、定期的なメンテナンスが重要です。

これらのポイントを抑えることで、フッ素樹脂を旋盤で加工する際のビビリを防止することができます。是非参考にしてみてください。

専門家による技術支援とコンサルティング

フッ素樹脂を旋盤で加工する際にビビリを防ぐための重要な対策には、専門家による技術支援とコンサルティングが欠かせません。フッ素樹脂は高温になると柔らかくなりやすい特性があり、旋盤の切削工程でビビリが発生しやすいことがあります。

専門家のアドバイスを受けることで、適切な切削速度や工具の選定、切削液の使い方など、正しい加工方法を学ぶことができます。例えば、適切な冷却潤滑油を使用することで、ビビリを防ぐことができます。

また、実際の加工作業を通じて専門家からのフィードバックを受けることで、より効果的なビビリ防止策を身に付けることができます。専門家による技術支援とコンサルティングは、安定した品質の製品を生産するために重要な要素となります。

まとめ

フッ素樹脂を旋盤で加工する際のビビリ防止策について、プロからのアドバイスをご紹介します。フッ素樹脂は比較的柔らかい素材であり、旋盤での加工時にはビビリが発生しやすい特性があります。この問題を解決するためには、適切な切削速度と切削量を選択することが重要です。また、適切な刃先形状の工具を使用することで、ビビリを最小限に抑えることができます。これらのポイントを押さえながら、フッ素樹脂の旋盤加工を行うことで、高品質な製品を生産することが可能となります。

工業用フッ素樹脂フライス加工完全ガイド:技術者が知るべきこと

工業用フッ素樹脂の加工において、フライス加工は重要な工程の一つです。では、技術者としてこのフライス加工に必要な知識やノウハウは何でしょうか?本ガイドでは、フッ素樹脂の特性、フライス加工の基本、そして穴加工における注意点などを詳しく解説していきます。工業用フッ素樹脂を扱う技術者にとって、このガイドはきっと役に立つ情報を提供します。さあ、フッ素樹脂フライス加工の世界へ一歩踏み出してみましょう。

フッ素樹脂の基礎知識

フッ素樹脂とは:定義と一般的な特性

工業用フッ素樹脂は、高い耐熱性や耐薬品性を持つ樹脂の一種です。この特性から工業分野で広く使用されており、特にフライス加工において重要な役割を果たしています。フッ素樹脂は、穴加工や表面加工において優れた性能を発揮し、その耐摩耗性や熱伝導率の高さが評価されています。

例えば、自動車部品や航空機部品の製造において、フッ素樹脂は高い精度で加工されることが求められています。その耐久性や化学的安定性から、厳しい環境下でも安定した性能を発揮し、製品の品質向上に貢献しています。

技術者が知るべき点は、フッ素樹脂の特性を理解し、適切なフライス加工法を選択することが重要です。適切な加工条件やツールの選定によって、効率的かつ高品質な加工が可能となります。工業用フッ素樹脂の適切な活用は、製品開発や製造プロセスの向上につながる重要な要素と言えます。

フッ素樹脂の種類とその用途

工業用フッ素樹脂は、さまざまな用途に使用されます。例えば、電子部品や化学工業などで広く利用されています。フッ素樹脂には、PTFEやPFAなどさまざまな種類があります。これらのフッ素樹脂は、高い耐熱性や化学薬品耐性を持ち、業界で重要な役割を果たしています。工業用フッ素樹脂は、穴加工やフライス加工などの加工技術を必要とします。これらの技術を熟知することで、製品の精度や品質を向上させることができます。工業用フッ素樹脂の使用は、産業界でますます重要性を増しており、技術者がこれらの特性を理解することは不可欠です。

フッ素樹脂の物理的・化学的性質

工業用フッ素樹脂は、広く利用されている材料の一つです。その物理的・化学的性質を理解することは、工業界の技術者にとって重要です。フッ素樹脂は耐熱性、耐薬品性、非粘着性などの特性を持ち、これらがさまざまな産業分野で利用されています。例えば、フッ素樹脂は調理器具や自動車部品、電子デバイスなどに広く使用されています。その非粘着性から、調理器具では食材がくっつきにくく、自動車部品では摩擦を軽減する効果があります。フッ素樹脂の特性を適切に活用するためには、フライス加工や穴加工などの加工技術も重要となります。技術者がこれらの特性と加工方法を理解し、工業用フッ素樹脂の利点を最大限に活かすことが求められています。

フッ素樹脂の耐熱性と耐薬品性

工業用フッ素樹脂フライス加工完全ガイド:技術者が知るべきこと

フッ素樹脂は、その耐熱性と耐薬品性によって工業分野で広く利用されています。例えば、自動車部品の摩擦抵抗を低減するための部品や、化学工場での薬品の流れを制御するためのパイプなど、さまざまな用途に使われています。

フッ素樹脂は高温にも耐えられるため、エンジン部品などの高温環境下での使用に適しています。また、化学薬品にも強く、薬品の影響を受けずに長期間使用できるため、工業現場での安定した性能が期待できます。

工業用フッ素樹脂のフライス加工は、これらの特性を活かすために重要です。正確な加工技術を用いることで、耐熱性や耐薬品性を損なうことなく、効率的に加工することが可能となります。技術者がこれらの特性を理解し、適切なフライス加工を行うことで、製品の品質向上と生産性向上につながるでしょう。

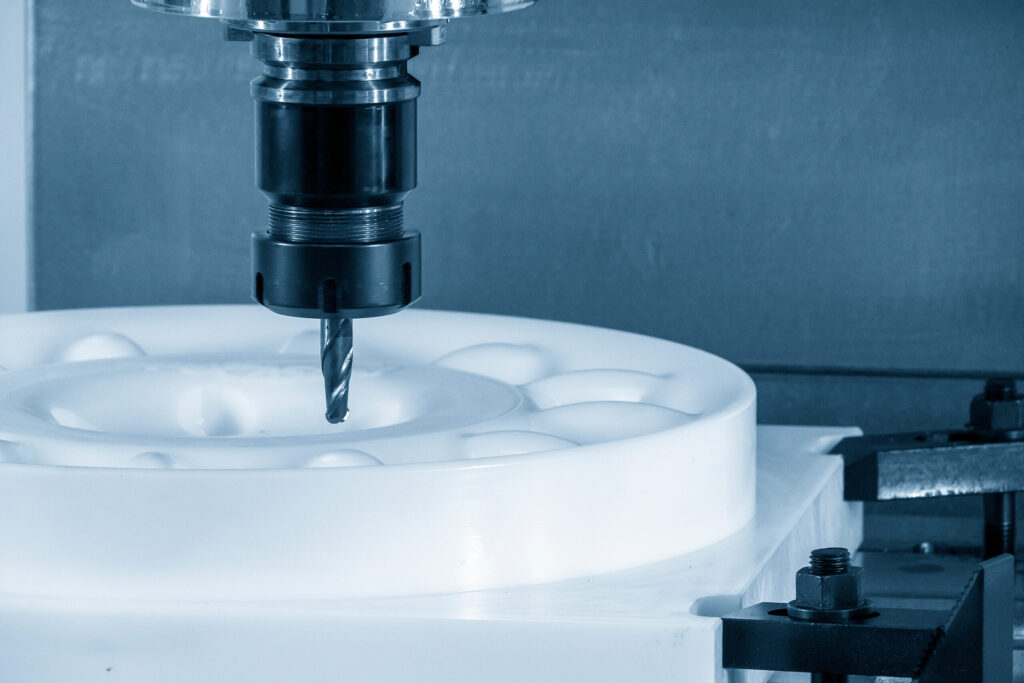

フッ素樹脂フライス加工の基本

フライス加工とは:概要とメカニズム

工業用フッ素樹脂フライス加工完全ガイド:技術者が知るべきこと

フライス加工は、工業製品を精密に形作る重要なプロセスです。フッ素樹脂はその特性から、耐熱性や耐薬品性に優れており、さまざまな産業で利用されています。例えば、航空宇宙、自動車、医療機器などの分野で幅広く活用されています。

フッ素樹脂の特性を最大限に活かすためには、正確なフライス加工が欠かせません。加工対象の形状や要求される精度に応じて、適切な工具や加工条件を選択することが重要です。また、適切な冷却装置を使用して熱の影響を最小限に抑えることも大切です。

技術者がフッ素樹脂フライス加工を理解し、適切に実施することで、製品の品質や効率を向上させることができます。工業用フッ素樹脂の利点を最大限に活かすために、フライス加工の基本とメカニズムをしっかり把握しておくことが重要です。

フッ素樹脂フライス加工の特徴と利点

工業用フッ素樹脂フライス加工は、耐熱性、耐薬品性、滑りやすさなどの特徴を持っています。この加工方法は、非常に細かい部品や複雑な形状を作る際に効果的です。例えば、医療機器や航空機部品など、高品質な製品を生産する際に重要な役割を果たします。フッ素樹脂は、化学的に安定しており、熱にも強いため、厳しい環境下でも優れた性能を発揮します。

このような特性から、工業用フッ素樹脂フライス加工はさまざまな産業で活用されています。素材の特性を活かして精密な加工が可能であり、耐久性や耐候性も高いため、製品の信頼性を高めます。技術者がこれらの利点を理解し、適切に活用することで、製品の品質向上や生産効率の向上につながるでしょう。

フッ素樹脂の切削条件の選定

工業用フッ素樹脂のフライス加工は技術者にとって重要です。適切な切削条件を選定することが成功の鍵となります。フッ素樹脂は高い耐熱性や耐薬品性を持っており、加工時には注意が必要です。

まず、フッ素樹脂の特性を理解することが大切です。その後、適切な刃物や加工速度、切削深さを選ぶ必要があります。例えば、遅い速度で安定した加工を行うことが重要です。また、冷却液を使用して加工時の摩擦熱を放熱することも必要です。

フッ素樹脂のフライス加工は繊細な作業ですが、正しい条件を選定すれば高品質な加工が可能です。技術者がこれらのポイントを把握し、工業用フッ素樹脂の加工に取り組むことで、効果的な生産が期待できます。

フライス加工における穴加工の技術

工業用フッ素樹脂フライス加工完全ガイド:技術者が知るべきこと

フッ素樹脂は、耐熱性や耐薬品性に優れた素材として幅広い産業で使用されています。フライス加工における穴加工の技術は重要です。フッ素樹脂は加工が難しい素材の一つであり、正確な穴加工が求められます。

穴加工においては、適切な工具選びと適切な切削条件設定が欠かせません。例えば、適切な工具の選択や冷却液の使用が重要です。また、適切な切削速度や切削量の設定も必要です。

熟練した技術者がフッ素樹脂フライス加工における穴加工を適切に行うことで、高品質な製品を加工することが可能となります。技術者は慎重に計画し、正確な加工を心掛けることが重要です。

フッ素樹脂の切削加工における課題と解決策

加工時の問題点:発熱とバリ

工業用フッ素樹脂フライス加工完全ガイド:技術者が知るべきこと

加工時に遭遇する問題点の1つは、発熱とバリです。フッ素樹脂は熱に敏感であり、適切な冷却が必要です。加工中に十分な冷却が行われないと、素材が溶けたり変形したりする可能性があります。また、フライス加工によって生じるバリも注意が必要です。バリが残ると製品の品質が低下し、安全上のリスクを引き起こす恐れがあります。

したがって、フッ素樹脂のフライス加工を行う際には、適切な冷却システムを導入し、適切な工具を使用することが重要です。加工時の温度管理や切削条件の適切な設定に注意を払うことで、問題点を解決し、高品質な加工を実現できます。

切削工具の選択と管理

工業用フッ素樹脂フライス加工完全ガイド:技術者が知るべきこと

フッ素樹脂は、耐熱性、耐薬品性、絶縁性など優れた特性から工業用途で広く利用されています。フライス加工は、フッ素樹脂を穴加工する際に重要な工程です。適切な切削工具の選択と管理が品質向上につながります。

まず、適切な切削工具を選択することが重要です。硬度や刃先形状などの特性を考慮し、フッ素樹脂に最適な工具を選びましょう。さらに、適切な切削速度や切削量を設定することで加工効率を向上させることができます。

例えば、適切な冷却液を使用することで切削時の熱を逃がし、切削面の仕上がりを向上させることができます。適切な刃先形状を選択することで、加工精度を高めることができます。

まとめると、適切な切削工具の選択と管理は工業用フッ素樹脂のフライス加工において重要な要素となります。技術者はこれらのポイントを押さえ、品質向上に努めることが求められます。

フッ素樹脂の表面仕上げと精度向上

工業用フッ素樹脂フライス加工完全ガイド:技術者が知るべきこと

フッ素樹脂は、その特性からさまざまな産業で重要な役割を果たしています。特に、フッ素樹脂の表面仕上げと精度向上は、製品の品質や性能を大きく左右します。例えば、自動車部品や産業機械などの耐久性を高めるために、フッ素樹脂のフライス加工が必要とされています。

フライス加工において、穴加工は特に重要です。正確な穴加工によって、部品の組み立てや機能がスムーズに行われるため、精度の向上は不可欠です。工業用フッ素樹脂の加工においては、適切な工具や加工条件を選定することが重要です。

技術者がこれらのポイントを押さえてフッ素樹脂のフライス加工を行うことで、製品の品質向上や生産性の向上につながることが期待されます。

環境安全と作業者保護

工業用フッ素樹脂フライス加工完全ガイド:技術者が知るべきこと

フッ素樹脂は、工業用途で広く使用されています。この素材は耐熱性や耐薬品性に優れており、様々な産業で重要な役割を果たしています。フライス加工は、フッ素樹脂を形作るための一つの方法であり、正確な加工が求められます。

フライス加工は、穴を加工する際に特に重要です。フッ素樹脂は脆い素材であり、適切な工具やパラメーター設定が必要です。例えば、高速回転の刃を使用する際には、適切な冷却が必要です。また、過度な摩擦や熱は素材を損傷させる可能性があります。

したがって、フッ素樹脂フライス加工を行う際には、環境安全と作業者保護に留意することが重要です。適切な知識と技術を持った技術者が作業にあたることで、効率的かつ安全な加工が可能となります。

フッ素樹脂の材料調達と品質管理

フッ素樹脂材料の選び方

工業用フッ素樹脂フライス加工完全ガイド:技術者が知るべきこと

フッ素樹脂は、高い化学的安定性と優れた耐熱性を持つ工業用素材として広く使用されています。フライス加工において、適切なフッ素樹脂材料を選択することが重要です。

まず、フッ素樹脂の種類には、PTFE、PFA、FEPなどがあります。それぞれの特性や用途に応じて適した材料を選ぶことがポイントです。たとえば、化学耐久性を求める場合はPTFEが適しています。

さらに、フライス加工においては、穴加工がよく行われます。フッ素樹脂は軟らかい素材であるため、適切な刃物や切削条件を選ぶことが重要です。

適切なフッ素樹脂材料の選択と正確な加工条件設定を行うことで、高品質な加工結果が得られます。工業用フッ素樹脂フライス加工においては、技術者がこれらのポイントを押さえることが重要です。

材料メーカーとの連携

工業用フッ素樹脂のフライス加工は、技術者にとって重要な知識です。フッ素樹脂は耐熱性、耐薬品性、絶縁性に優れており、さまざまな産業で幅広く利用されています。例えば、航空宇宙産業では航空機部品や複合材料の製造に使用されています。

フライス加工はフッ素樹脂を切削する際に用いられる方法であり、正しい工具や加工条件を選択することが重要です。加工精度や表面仕上げに影響を与えるため、慎重な計画と実行が必要です。

工業用フッ素樹脂のフライス加工では、材料メーカーとの連携が欠かせません。材料メーカーとの緊密な協力により、最適な加工方法や最新の技術情報を共有できます。この連携により、製品の品質や生産効率を向上させることが可能となります。

調達時の品質チェックポイント

工業用フッ素樹脂フライス加工完全ガイド:技術者が知るべきこと

工業用フッ素樹脂は、耐熱性や化学耐性に優れた素材として広く利用されています。フライス加工は、このフッ素樹脂を加工する際に重要な技術です。フライス加工では、高速回転する刃物を使って素材を削り出す方法で、精密な加工が可能です。

フッ素樹脂のフライス加工において、品質チェックは重要です。加工精度や表面仕上げの均一性などがチェックポイントとなります。例えば、穴加工の際には、加工後の穴の精度や周辺部の損傷が問題となります。

技術者がこれらのポイントを把握し、適切なフライス加工を行うことで、工業用フッ素樹脂の加工効率を向上させることができます。工業用フッ素樹脂の特性を理解し、適切な加工方法を選択することが重要です。

材料コストと在庫管理

工業用フッ素樹脂フライス加工完全ガイド:技術者が知るべきこと

工業用フッ素樹脂のフライス加工は、工業分野で重要な技術の一つです。この加工方法は、精密な穴加工や複雑な形状の製品を作る際に欠かせません。フッ素樹脂は耐熱性や耐薬品性に優れており、さまざまな産業で幅広く使われています。

フッ素樹脂のフライス加工は、特殊な材料の性質を理解し、正確な加工条件を設定することが重要です。例えば、穴加工の際には適切な工具の選択や適正な切削速度を確保することが必要です。加工条件を適切に設定することで、製品の品質向上や生産効率の向上が期待できます。

工業用フッ素樹脂のフライス加工について正確な知識と技術を持つことは、製品開発や生産性向上に不可欠です。工業技術者は、このガイドを参考にして、効果的なフライス加工を実践することで、より高い成果を得ることができるでしょう。

フッ素樹脂製品の精密フライス加工

精密加工のための設計指針

工業用フッ素樹脂のフライス加工は、技術者が理解しておくべき重要なポイントです。フッ素樹脂は耐熱性や耐薬品性に優れ、さまざまな産業で幅広く使用されています。フライス加工は、このフッ素樹脂を精密に加工する方法の一つです。例えば、フッ素樹脂は一般的な金属よりも柔らかいため、加工時には適切な切削条件や工具の選定が重要です。

穴加工においても同様に、フッ素樹脂の特性を考慮した適切な加工方法が求められます。適切な加工温度や適正な切削速度を遵守することで、高品質な穴加工が可能となります。

したがって、工業用フッ素樹脂を効果的にフライス加工するためには、素材特性を理解し、適切な加工条件を選択することが重要です。これらのガイドラインに従うことで、製品の精度や品質を確保することができます。

複雑な形状のフライス加工技術

工業用フッ素樹脂のフライス加工は、技術者にとって重要なスキルです。フッ素樹脂は耐熱性や化学耐性に優れた素材であり、さまざまな産業で利用されています。複雑な形状を持つ部品を製造する際には、フライス加工が必要となることがあります。

フライス加工技術をマスターするためには、正しい切削条件やツールの選定が不可欠です。例えば、適切な刃先形状や切削速度を選ぶことで、高品質な加工が可能になります。また、加工対象のフッ素樹脂の特性を理解し、適切な加工方法を選択することも重要です。

このように、フッ素樹脂のフライス加工は細かな技術と知識が求められる作業です。適切な手法と条件を選択することで、高品質な部品を効率的に製造することが可能となります。

精密加工における測定と検査

【工業用フッ素樹脂フライス加工完全ガイド:技術者が知るべきこと】

フッ素樹脂はめったに見られない強力な素材です。フライス加工においてこの素材を使う際、技術者は特に注意が必要です。例えば、フッ素樹脂は非常に硬く、加工が難しいことが挙げられます。そのため、適切な工具や適切な切削条件を選択することが肝要です。

さらに、フッ素樹脂の特性を理解することも重要です。この素材は化学的に安定しており、耐熱性や耐薬品性に優れています。これらの特性を活かすためには、正確な加工が不可欠です。

技術者がこれらのポイントに気を配り、適切にフッ素樹脂をフライス加工することで、高品質な製品が生み出され、製造プロセスが効率的に進むことが期待されます。

加工後の品質保証とトラブルシューティング

工業用フッ素樹脂をフライス加工する際、加工後の品質保証とトラブルシューティングが重要です。品質保証は製品が設計通りに作られていることを確認するために不可欠です。加工中に生じた問題を解決するためにトラブルシューティングが必要となります。例えば、加工時に表面がガタつく場合、適切な切削速度や刃先形状を調整することで問題を解決できます。また、穴加工において穴が歪んでいる場合は、適切な加工条件を見直す必要があります。これらの対応が正しく行われることで、品質を確保し、スムーズな加工を実現できます。工業用フッ素樹脂のフライス加工において、品質保証とトラブルシューティングを適切に行うことが重要です。

フッ素樹脂の成形から機械加工までの一連のプロセス

フッ素樹脂成形方法の概要

工業用フッ素樹脂フライス加工完全ガイド:技術者が知るべきこと

工業用フッ素樹脂は、耐熱性や耐薬品性に優れており、様々な産業分野で利用されています。フライス加工は、フッ素樹脂を削り出して形を作る方法の一つです。例えば、自動車部品や航空機部品、医療機器などの製造において重要な工程となっています。

この加工方法のポイントは、フッ素樹脂の特性を理解し、正確な工具選定や適切な加工条件を設定することです。適切な切削速度や切り込み量を設定することで、高品質な加工が可能となります。

技術者がこのガイドを参考にすれば、工業用フッ素樹脂のフライス加工においてより効果的に作業を行うことができ、製品の品質向上に繋がるでしょう。

成形後の機械加工への移行

フルオロポリマー(フッ素樹脂)のフライス加工は、工業分野で重要な技術です。成形後の機械加工への移行は、製品の精度や形状を改善し、さまざまな用途に適した部品を製造するのに役立ちます。

フッ素樹脂は非常に耐熱性や耐薬品性に優れており、様々な産業分野で使用されています。例えば、自動車業界では高温環境下での耐久性が求められる部品に利用されています。

フライス加工は、精密な穴加工や複雑な形状の加工が可能であり、フッ素樹脂の特性を最大限に活かすことができます。技術者がこれらの特性を理解し、適切な加工条件を設定することで、高品質な部品を効率的に製造することができます。

フッ素樹脂フライス加工のポイントを押さえることで、製品開発や生産性向上に貢献できることが明確となります。

一貫生産のためのプロセス設計

工業用フッ素樹脂フライス加工完全ガイド:技術者が知るべきこと

工業用フッ素樹脂フライス加工は、穴加工や切削加工など様々な用途で利用されています。この加工方法は、耐熱性や耐薬品性に優れたフッ素樹脂を形作る際に重要です。

フッ素樹脂は非常に硬い性質を持ち、通常の樹脂とは異なる特性を持っています。そのため、フライス加工においては適切な切削条件や工具の選定が必要です。

例えば、穴加工では適切な刃先形状や刃先材質を選ぶことが重要です。また、切削速度や切削深さなどのパラメータも慎重に設定する必要があります。

工業用フッ素樹脂フライス加工を効果的に行うためには、材料の特性を理解し、適切な加工条件を設定することが不可欠です。このガイドを参考にして、技術者の皆さんがより効率的にフッ素樹脂の加工を行えるよう支援します。

生産効率化とコスト削減の戦略

工業用フッ素樹脂のフライス加工は、技術者が重要な要素を知っておくべきです。フッ素樹脂は、高い温度や化学薬品に耐えることができるため、工業分野で広く使用されています。フライス加工は、フッ素樹脂を削る際に用いられる方法です。

フライス加工において、穴加工は特に重要です。例えば、自動車部品や航空機部品など、さまざまな産業で穴加工されたフッ素樹脂部品が使用されています。このような部品は、精密さと信頼性が求められるため、適切なフライス加工が欠かせません。

したがって、工業用フッ素樹脂のフライス加工においては、適切な技術と知識が必要です。穴加工などの工程を適切に理解し、正確に加工することが生産効率化とコスト削減の重要な戦略となります。

まとめ

工業用フッ素樹脂のフライス加工は、穴加工において特に重要です。この加工では、素材の特性や工具の適切な選択が成功の鍵となります。また、適切な切削条件と適切な冷却方法を選択することも不可欠です。これにより、高品質なフッ素樹脂の加工が可能となります。

フッ素樹脂は非常に高い耐熱性と化学的安定性を有しており、これらの特性を活かすためには、熱に強い刃物を用いることが重要です。さらに、高速切削時には適切な冷却システムを備えることで、効果的な加工が可能となります。これらの要素を理解し、適切な技術を駆使することで、フッ素樹脂のフライス加工を成功させることができます。

フッ素樹脂をフライスで加工する際の注意点

ハイテクな素材であるフッ素樹脂をフライスで加工する際には、いくつかの重要な注意点が存在します。穴加工において特に注意すべきことは、素材の特性や作業条件によって異なります。フッ素樹脂は高温にも耐える優れた性質を持ち、化学的に安定しているため、その加工方法も特殊なものが求められます。

この記事では、フッ素樹脂をフライスで加工する際に必要な知識と技術に焦点を当てて解説します。穴加工の手法や適切な工具の選び方、加工時の注意点などを詳しく紹介します。フッ素樹脂の特性を理解し、正確かつ効率的に加工するためのポイントを押さえて、安定した加工作業を行うための手助けとなるでしょう。

フッ素樹脂の基礎知識

フッ素樹脂の特性と概要

フッ素樹脂は非常に耐熱性や化学的安定性に優れた素材であり、さまざまな産業で広く利用されています。例えば、調理器具の表面にコーティングすることで、食材がくっつきにくくなりお手入れも簡単になります。また、電子機器の配線などにも利用され、高い絶縁性や耐熱性が求められます。

フライス加工を行う際には、フッ素樹脂の特性を考慮する必要があります。例えば、低温で加工することが望ましいです。高温ではフッ素樹脂が変質するおそれがあるため、注意が必要です。また、切削時には適切な刃物や切削条件を選択することも重要です。

これらのポイントを押さえることで、フッ素樹脂を正しく加工し、製品の品質や信頼性を確保することができます。

フッ素樹脂の種類とその用途

フッ素樹脂は、その特性からさまざまな用途で利用されています。例えば、非粘着性や耐熱性に優れているため、調理器具や工業製品、医療機器などに広く使われています。フッ素樹脂は樹脂加工においても重要な素材であり、フライス加工でも使用されることがあります。

フライス加工を行う際には、いくつかの注意点があります。まず、フッ素樹脂は熱に弱いため、適切な温度管理が必要です。加工時の温度が高すぎると、樹脂が劣化する可能性があります。また、加工速度や刃具の選定も重要です。適切な条件で加工を行うことで、精度の高い加工が可能となります。

これらのポイントを押さえて、フッ素樹脂のフライス加工を行うことで、効率的かつ品質の高い加工が実現できます。

PTFEとは:フッ素樹脂の一種

フッ素樹脂は、耐熱性や耐薬品性に優れた特徴を持つ素材です。フッ素樹脂の一種であるPTFE(ポリテトラフルオロエチレン)は、非常に低い摩擦係数を持ち、潤滑性に優れています。このため、様々な産業分野で幅広く利用されています。

フライス加工においては、フッ素樹脂の特性を考慮することが重要です。例えば、フッ素樹脂は比較的柔らかいため、切削時に適切な刃先の形状や工具の選定が必要です。また、切屑の管理にも注意が必要で、加工時に発生する切屑が再加工部品に付着してしまわないようにすることが重要です。

このように、フッ素樹脂をフライスで加工する際には、素材特性や加工条件を適切に把握し、注意深く作業を行うことが重要です。

フッ素樹脂フライス加工の基本

フライス加工とは

フッ素樹脂をフライスで加工する際の注意点

フライス加工とは、工作機械のひとつで、回転する切削刃を使って素材を削り出す加工方法です。フッ素樹脂は、その耐熱性や耐薬品性から様々な産業で利用されていますが、加工に注意が必要です。

フッ素樹脂は熱によって溶けやすい性質を持っているため、フライス加工時に過度の摩擦熱が発生すると溶ける可能性があります。適切な冷却装置を使用して加工することで、フッ素樹脂の溶解を防ぐことが重要です。

例えば、電子部品や医療機器などの精密加工に使用されるフッ素樹脂は、正確な加工が求められます。適切な加工条件の設定や定期的な刃交換など、慎重な取り扱いが必要です。

以上が、フッ素樹脂をフライスで加工する際の注意点です。加工過程での温度管理や機材の適切な取り扱いを行うことで、効果的に加工を行うことができます。

フッ素樹脂をフライス加工するメリット

フッ素樹脂をフライスで加工する際の注意点

フッ素樹脂は、耐熱性や耐薬品性に優れた素材であり、様々な産業で使用されています。フライス加工は、フッ素樹脂を精密に加工する方法の一つです。しかし、フッ素樹脂は一般的なプラスチックとは異なる性質を持っているため、加工する際に注意が必要です。

まず、フッ素樹脂は熱に弱いため、加工時の温度管理が重要です。過度な熱は素材を劣化させる恐れがあります。また、切削時には適切な刃先や切削速度を選択することが重要です。これにより、加工精度や仕上がりの品質を向上させることができます。

例えば、航空機部品や医療機器に使用されるフッ素樹脂製品は高い品質が求められます。そのため、フライス加工においては、素材特性を理解し、適切な加工条件を設定することが重要です。これらの注意点を守ることで、安定した品質の製品を生産することができます。

フッ素樹脂フライス加工の一般的なプロセス

フッ素樹脂をフライスで加工する際、注意点があります。まず、フッ素樹脂は熱に弱い性質があるため、加工中の温度管理が重要です。加工時に過度な熱を加えると、フッ素樹脂が変形する可能性があります。そのため、適切な冷却装置を使用して温度を一定に保つことがポイントです。

さらに、フッ素樹脂は硬くて割れやすい性質があるため、加工時には適切な工具や適正な加工速度を選定することが大切です。過度な力を加えると割れる恐れがあるため、加工作業には慎重さが求められます。

以上のポイントに留意しながらフッ素樹脂をフライスで加工することで、高品質な加工が可能となります。

フッ素樹脂のフライス加工方法

切削工具の選定

[フッ素樹脂をフライスで加工する際の注意点]

フッ素樹脂は高温に耐える性質があり、非常に滑らかな表面を持っています。そのため、フライスでの加工は特別な注意が必要です。まず、適切な切削工具を選定することが重要です。フッ素樹脂は熱に弱いため、適切な冷却液を使用しながら加工することが大切です。

また、加工速度や切削深さも適切に設定する必要があります。過度な速度や深さはフッ素樹脂の熱変質や割れの原因となります。特に細かい部分の加工では慎重さが求められます。

最後に、加工後の仕上げ作業も重要です。フッ素樹脂は繊細な素材なので、丁寧に仕上げることで良好な仕上がりを得ることができます。適切な工具やテクニックを用いて、フッ素樹脂の加工を行いましょう。

フッ素樹脂穴加工のテクニック

フッ素樹脂をフライスで加工する際の注意点について考えてみましょう。フッ素樹脂は、その特性から加工する際に特別な注意が必要です。まず、フッ素樹脂は熱に弱いため、加工時の温度管理が重要です。過剰な熱が加わるとフッ素樹脂が変質してしまい、加工精度が低下する可能性があります。

また、フッ素樹脂は軟らかく、切削時に刃先が容易に詰まることがあります。したがって、適切な刃物や適切な刃先の角度を選択することも重要です。さらに、フッ素樹脂は滑りやすい性質を持つため、加工時に適切な固定方法を工夫する必要があります。

これらの注意点を守ることで、フッ素樹脂の穴加工を効果的に行うことができ、品質の高い製品を生み出すことができます。

加工速度とフィードレートの設定

フッ素樹脂をフライスで加工する際の注意点

フッ素樹脂は、高い耐熱性や化学的安定性を持つ素材です。フライスでの加工において重要な注意点は、加工速度とフィードレートの設定です。適切な加工速度とフィードレートを設定することで、フッ素樹脂を効率的に加工することができます。

加工速度は、フライスの刃先が材料に与える速度を意味します。適切な加工速度を設定することで、切削時の熱や摩擦を抑え、加工精度を向上させることができます。また、フィードレートは刃先の進行速度を示し、適切なフィードレートを設定することで、加工表面の仕上がりを良くすることができます。

以上のポイントに留意しながら、フッ素樹脂のフライス加工を行うことで、高品質な加工が可能となります。

フッ素樹脂の切削加工のコツ

切削液の使用とその重要性

フッ素樹脂をフライスで加工する際の注意点

フッ素樹脂は、加工性や耐熱性に優れた素材ですが、加工時には特別な注意が必要です。フライス加工において、切削液の使用とその重要性は欠かせません。なぜなら、切削液は摩擦を減少させ、加工表面の仕上げを向上させるからです。

特にフッ素樹脂は、適切な切削液を使用しないと加工表面が荒れやすくなります。例えば、高速回転での穴加工時には、切削液が十分に供給されていることが重要です。切削液が不足すると、加工した穴の周辺が溶けるなどの問題が発生しやすくなります。

したがって、フッ素樹脂をフライスで加工する際には、適切な切削液の使用を念頭に置き、正確な加工を心がけることが重要です。

加工時の温度管理

【フッ素樹脂をフライスで加工する際の注意点】

フッ素樹脂をフライスで穴加工する際には、温度管理に注意が必要です。フッ素樹脂は熱に敏感であり、加工時の温度が高すぎると溶解や変形のリスクがあります。例えば、適切な冷却装置を使用して加工中に過熱を防ぐことが重要です。さらに、適切な切削速度や切削量を設定することで、加工時の摩擦熱を抑えることができます。これにより、フッ素樹脂の品質を保ちながら効率的に加工することが可能となります。加工作業の際には、適切な温度管理を徹底し、素材の特性に配慮しながら作業を進めることが大切です。

フライスの刃の角度と形状

フッ素樹脂をフライスで加工する際の注意点は、フライスの刃の角度と形状です。フッ素樹脂は非常に柔らかい材料であり、適切な刃の角度や形状を使わないと加工品質が損なわれる可能性があります。例えば、フッ素樹脂は熱に敏感なため、高速回転の刃を使うと加工面が溶けてしまうことがあります。

そのため、フライスの刃の選定は非常に重要です。適切な刃の角度と形状を選ぶことで、フッ素樹脂を効率的かつ高品質に加工することが可能となります。加工前に材料の特性を理解し、適切な刃を使用することで、問題なく加工作業を行うことができます。つまり、フライスでフッ素樹脂を加工する際には、刃の選定に注意を払うことが重要です。

PTFE加工の注意点とポイント

表面仕上げのための細かなポイント

フッ素樹脂をフライスで加工する際の注意点

フッ素樹脂をフライスで加工する際には、いくつかのポイントに注意する必要があります。まず第一に、適切な切削速度と切削量を設定することが重要です。フッ素樹脂は熱に弱い素材であるため、適切な切削条件を守ることで加工品質を確保できます。

また、刃先の選定も重要です。フッ素樹脂は柔らかい素材であるため、適切な刃の形状や材質を選ぶことで切削効率を向上させることができます。

さらに、加工時には切削油を使用することで切削熱を逃がし、加工表面の品質を向上させることができます。これらのポイントに留意することで、フッ素樹脂を効果的に加工することができます。

加工精度を高めるための工夫

フッ素樹脂をフライスで加工する際の注意点

フッ素樹脂をフライスで加工する際には、加工精度を高めるために工夫が必要です。フッ素樹脂は高温に耐える性質がありますが、その特性を生かすためには適切な切削条件や工具の選定が重要です。

まず、フッ素樹脂は熱に弱い特性がありますので、切削速度や切削量を適切に設定することが必要です。また、フライス工具の選定も重要であり、適切な刃先形状やコーティングを選ぶことで加工品質を向上させることができます。

例えば、穴加工を行う際には適切な刃先形状の工具を使用することで、割れや欠けを防ぎながら高精度な加工を実現できます。これらの工夫を取り入れることで、フッ素樹脂のフライス加工における品質向上や効率化が図れます。

加工中のフッ素樹脂の挙動への対応

フッ素樹脂をフライスで加工する際には、特定の注意点に配慮することが重要です。フッ素樹脂は高温になりやすく、熱変形しやすい性質があります。そのため、適切な冷却装置を使用して加工することが必要です。

さらに、フッ素樹脂は切削時に発生する切屑や粉塵が健康被害を引き起こす可能性があるため、十分な換気を確保することも大切です。また、刃先の適切な設定や切削速度、刃先の摩耗状況の確認も忘れてはいけません。

これらの対策を講じることで、フッ素樹脂の加工を安全かつ効率的に行うことができます。加工中の挙動への適切な対応は、作業効率や製品品質の向上につながります。

フッ素樹脂の切削加工におけるトラブルとその解決方法

一般的なトラブルとその原因

フッ素樹脂は加工性が高く、耐熱性・耐薬品性に優れた素材です。しかし、フライスでの加工時には注意が必要です。なぜなら、フッ素樹脂は熱に弱く、高速回転の刃が素材の表面を傷つける恐れがあるからです。

そのため、加工時には適切な刃の選定や適正な切削速度を設定することが重要です。例えば、適切な冷却液を使用することで加工時の熱を逃がし、作業効率を向上させることができます。

さらに、過剰な圧力や摩擦を避け、切削面の品質を維持することも大切です。これらの注意点を守ることで、フッ素樹脂を効率的かつ安全に加工することができます。

トラブル発生時の対処法

フッ素樹脂は耐熱性や耐薬品性に優れるため、さまざまな産業で利用されています。しかし、フライス加工を行う際にはいくつかの注意点があります。

まず、フッ素樹脂は熱に弱い素材なので、適切な冷却装置や切削速度を設定することが重要です。加工時の温度管理に注意しましょう。

さらに、フッ素樹脂は割れやすい性質があるため、刃先の角度や刃物の状態を確認して、適切な工具を使用することが必要です。

例えば、フッ素樹脂の穴加工では、適切な刃先形状や適正なフィード速度を設定することが重要です。これにより、きれいな仕上がりを実現できます。

フッ素樹脂を効果的に加工するためには、適切な加工条件を設定し、工具や刃物の状態を確認することが肝要です。安全に作業を行うために、これらの注意点をしっかりと守りましょう。

トラブルを避けるための予防策

[フッ素樹脂をフライスで加工する際の注意点]

フッ素樹脂をフライスで加工する際には、いくつかの注意点があります。まず、フッ素樹脂は熱に弱い性質を持っているため、加工時に過度の熱を加えないように注意する必要があります。熱を加え過ぎると、樹脂が変質してしまい、加工精度が損なわれる可能性があります。

さらに、フッ素樹脂は比較的柔らかい素材であるため、適切な刃先や切削速度を選定することも重要です。適切な加工条件を設定することで、加工時の摩耗や刃先のダメージを最小限に抑えることができます。

以上のような注意点を順守することで、フッ素樹脂を効果的にフライス加工することができ、高品質な製品を生産することができます。

フッ素樹脂加工の最新技術と動向

革新的なフッ素樹脂加工技術

フッ素樹脂をフライスで加工する際の注意点

フッ素樹脂をフライスで加工する際には、いくつかの重要な注意点があります。まず、フッ素樹脂は非常に軟らかく、熱に敏感な性質があります。そのため、適切な冷却装置を使用し、過剰な熱を与えないように注意することが重要です。

さらに、フッ素樹脂は摩擦熱で溶けやすいため、適切な切削速度や加工量を設定することが必要です。加工時には、刃先の摩耗や切れ味の低下を定期的に確認し、必要に応じて交換することも大切です。

具体例として、フッ素樹脂製の精密部品を製造する際には、細かい穴加工が必要な場合があります。このような場合には、適切な工具と正確な加工設定を用いて、安定した加工を行うことがポイントです。

以上のポイントに留意することで、フッ素樹脂をフライスで効果的に加工することが可能となります。

業界における最近の動向と未来展望

フッ素樹脂をフライスで加工する際の注意点

フッ素樹脂は加工が難しい素材の一つです。フライスでの穴加工などを行う際には、いくつかの注意点があります。まず、フッ素樹脂は熱に弱いため、加工時に過度な摩擦熱が発生すると変質してしまう可能性があります。そのため、適切な冷却や切削速度の管理が重要です。

また、フッ素樹脂は割れやすい性質を持つため、適切な工具や加工方法を選択することも大切です。例えば、適切なスピンドル速度や刃先の選定などが重要となります。このような注意点を守りながら、フッ素樹脂を正確に加工することが重要です。

これらのポイントを押さえて、安全かつ効果的にフッ素樹脂をフライスで加工することが大切です。

環境に配慮したフッ素樹脂の加工方法

フッ素樹脂をフライスで加工する際の注意点

フッ素樹脂は、高い耐熱性や耐薬品性が特徴であり、様々な産業で利用されています。フライスを使った加工では、注意が必要です。フッ素樹脂は硬くても脆いため、適切な切削速度や刃先形状を選ぶことが重要です。

また、フッ素樹脂は熱に弱いため、加工時に過度な熱が加わると変質する恐れがあります。冷却液を使用し、適切な温度管理をすることで、品質を維持できます。

穴加工の際は、適切な進み速度や切削深さを守ることも大切です。穴がきれいに加工されるよう、工具の選定や刃先の交換タイミングにも注意が必要です。

これらの注意点を守りながら、フッ素樹脂の加工を行うことで、効率的かつ品質の高い製品を生み出すことができます。

フッ素樹脂加工のための機械と自動化

現代のフライス加工機

フッ素樹脂をフライスで加工する際の注意点

フッ素樹脂は、耐熱性や化学的安定性に優れた特性を持つ素材です。フライス加工機を使用する際には、いくつかの注意点があります。

まず、フッ素樹脂は熱に弱いため、加工時の温度管理が重要です。過度な熱を加えると素材が変質しやすくなるため、適切な温度設定と冷却が必要です。

次に、フッ素樹脂は切削加工時に発生する切屑が素材に付着しやすい特性があります。これを防ぐために、切削時に適切な刃先形状や刃先冷却を行うことが重要です。

さらに、加工時の刃具の管理も大切です。刃先の状態や研磨具合を定期的に確認し、必要に応じて交換や修理を行うことで品質の向上が図れます。

これらの注意点をしっかり守りながらフッ素樹脂をフライスで加工することで、高品質な加工物を得ることができます。

自動化とCNCの役割

フッ素樹脂は、耐熱性や耐薬品性に優れた素材で、工業製品や医療機器など幅広い分野で使用されています。フライス加工は、フッ素樹脂を穴加工する際に重要な工程です。フライス加工を行う際の注意点を見ていきましょう。

まず、フッ素樹脂は熱に弱い素材なので、適切な冷却を行うことが重要です。加工中に過熱すると素材が変形する恐れがあります。また、刃先の角度や刃の形状も適切に選ぶことがポイントです。適切な刃物を使用しないと、加工精度が低下したり、素材が割れる可能性があります。

これらの注意点を守りながらフッ素樹脂のフライス加工を行うことで、高品質な製品を製造することができます。

加工精度を高めるためのソフトウェアと設備

フッ素樹脂をフライスで加工する際に注意すべきポイントはいくつかあります。まず、フッ素樹脂は非常に滑りやすい性質を持っており、加工時には適切な工具や設備を使用することが重要です。例えば、適切なクーリングシステムを導入することで加工時の熱を逃がし、素材の変形を防ぐことができます。

さらに、フライス加工においては穴加工が必要となる場面もあります。この際には適切な刃先形状や進行速度を選定することで、きめ細やかな加工精度を実現することができます。加工時の切削速度や刃先冷却の確保も欠かせません。

これらの注意点を押さえることで、フッ素樹脂のフライス加工においてより高い精度を実現し、製品の品質向上につなげることができます。

まとめ

フッ素樹脂をフライスで加工する際の注意点は、素材の特性を考慮することが重要です。フッ素樹脂は熱や化学薬品に強い性質を持ち、加工時には適切な冷却や潤滑を行うことが必要です。また、切削速度や刃先の選定にも注意が必要です。適切な工具や刃先形状を選ぶことで、穴加工や形状加工を効率的に行うことができます。これらの注意点を把握した上で、フッ素樹脂のフライス加工を行うことが重要です。

フッ素樹脂加工に革命!最適なフライスエンドミルの選び方

フッ素樹脂加工に革命をもたらす、最適なフライスエンドミルの選び方についてご紹介します。フッ素樹脂はその耐熱性や耐薬品性などの特性からさまざまな産業で重要な役割を果たしています。そして、その加工において適切なフライスエンドミルを選ぶことは、作業の効率性や品質に直結します。本記事では、フッ素樹脂加工における重要なポイントや、最適なフライスエンドミルの選び方について詳しく解説していきます。フッ素樹脂加工に携わるあなたにとって、必見の情報が満載です。

フッ素樹脂加工の基本

フッ素樹脂の特性とは

フッ素樹脂は、優れた特性を持っています。その中でも、非常に滑りが良く、耐熱性や化学的耐久性にも優れています。この特性から、フッ素樹脂はさまざまな産業で利用されています。

例えば、調理器具や自動車部品、化学工業製品など幅広い用途に使用されています。特に調理器具では、フッ素樹脂が食材とこびりつきにくい性質が重宝されています。

このように、フッ素樹脂は様々な分野で重要な役割を果たしています。そのため、適切なフライスエンドミルを選ぶことは、加工作業の品質や効率に大きく影響します。適切な工具を選ぶことで、より効果的なフッ素樹脂加工が可能となります。

フッ素樹脂加工の産業応用

フッ素樹脂加工は産業分野で革命を起こしています。フライスエンドミルの選び方が重要です。フッ素樹脂は耐熱性や耐薬品性に優れており、さまざまな産業で利用されています。例えば、航空機部品や医療機器、化学プラントなどで広く使用されています。フライスエンドミルを選ぶ際には、刃の形状やコーティングなどがポイントです。適切なフライスエンドミルを選ぶことで、加工効率が向上し、品質の高い製品が生産できます。産業界では、性能や耐久性に優れたフライスエンドミルを選ぶことが求められています。フッ素樹脂加工において、最適なフライスエンドミルを選ぶことで、生産性向上やコスト削減につながります。

切削加工とは

フッ素樹脂は耐熱性や耐薬品性に優れた素材で、さまざまな産業で広く使用されています。フライス加工において、適切なフライスエンドミルを選ぶことは重要です。例えば、フッ素樹脂の特性を考慮して、刃先の形状やコーティングを選択する必要があります。

フライスエンドミルの選定には、切削材料や加工条件に合わせた適切なものを選ぶことがポイントです。フッ素樹脂は熱に弱いため、適切な冷却や潤滑が必要です。そのため、切削時の作業効率や仕上がりに影響を与えます。

最適なフライスエンドミルを選ぶことで、フッ素樹脂の加工品質や効率を向上させることができます。適切な工具選びは、製品の品質向上につながります。

フライス加工とエンドミルの役割

フライス加工の基礎知識

フッ素樹脂は非常に滑らかで熱に強い性質を持ち、さまざまな産業で広く使用されています。フライス加工において、適切なフライスエンドミルを選ぶことは非常に重要です。なぜなら、異なる形状や材質のフッ素樹脂にはそれぞれ異なる切削特性があり、最適な加工性能を引き出すためにはツールの選択がカギとなります。

例えば、PTFE(ポリテトラフルオロエチレン)は柔らかく滑らかな性質を持つため、刃先が研磨されたフライスエンドミルが適しています。一方で、PFA(フルオロ樹脂系共重合体)は硬く、耐熱性に優れているため、超硬合金製のエンドミルが効果的です。適切なツールを選ぶことで、フッ素樹脂の素材特性を最大限に活かし、効率的な加工を実現できます。

エンドミルの種類と特徴

最適なフライスエンドミルを選ぶためには、まずフッ素樹脂加工の特性を理解する必要があります。フッ素樹脂は高温に強く、摩擦が少ない特性があります。そのため、適切なエンドミルを選ぶことが重要です。

例えば、フッ素樹脂を精密に加工する場合は、刃先が鋭利で面取り加工ができるエンドミルが最適です。また、切削時に発生する熱を効果的に逃がす設計のエンドミルも選択肢の一つです。

さらに、フッ素樹脂の種類によっても適したエンドミルが異なります。例えば、ポリテトラフルオロエチレン(PTFE)の加工には特殊コーティングが施されたエンドミルが効果的です。

要するに、フッ素樹脂加工においては、適切なエンドミルの選択が品質や効率に大きく影響します。工程ごとに適したエンドミルを選び、効率的な加工を実現しましょう。

フッ素樹脂フライス加工のメリット

フッ素樹脂フライス加工は、耐熱性や耐薬品性に優れているため、さまざまな産業で広く使用されています。例えば、食品業界ではフッ素樹脂コーティングを施した調理器具が衛生的で長持ちするため、人気があります。また、自動車業界では、エンジン部品や車体パーツの加工にフッ素樹脂が使われており、耐摩耗性や耐蝕性が求められる部位で重宝されています。

フライス工具の選び方は重要であり、適切なフライスエンドミルを選ぶことで作業効率が向上します。例えば、フッ素樹脂を加工する際には、刃先の形状やコーティングに注意することが重要です。適切なフライスエンドミルを選択することで、加工精度や加工速度を向上させることができます。フッ素樹脂加工において最適なフライスエンドミルを選ぶことは、製品の品質向上につながります。

正しいエンドミルの選び方

素材による選定基準

フッ素樹脂加工において、最適なフライスエンドミルを選ぶためには、素材による選定基準が重要です。フッ素樹脂は独特の特性を持ち、通常の金属加工とは異なる取り扱いが必要です。フッ素樹脂は非常に滑りやすく、熱や摩擦に強い素材ですが、加工時には削りカスが付着しやすいという特性があります。

そのため、フッ素樹脂を効率よく加工するためには、適切なフライスエンドミルを選定することが不可欠です。例えば、ダイヤモンドコーティングが施されたツールは、フッ素樹脂の削りカスが付着しにくく、高速で加工するのに適しています。

したがって、素材による選定基準を理解し、適切なフライスエンドミルを選ぶことで、フッ素樹脂加工の効率性や品質を向上させることができます。

形状とサイズの決定

フッ素樹脂は耐摩耗性や耐薬品性に優れた素材です。その加工において、最適なフライスエンドミルを選ぶことが重要です。まず、形状とサイズを決定する際に考慮すべきポイントは何でしょうか?

まず、フッ素樹脂は柔らかい素材であるため、切削抵抗が小さいエンドミルが適しています。また、刃先形状も重要であり、フッ素樹脂の特性を考慮して適切な形状を選ぶことが必要です。

例えば、ボールエンドミルは曲面加工に適しており、フッ素樹脂の加工にも適した選択肢です。一方で、フラットタイプのエンドミルは平面加工に向いています。

形状とサイズを適切に選ぶことで、効率的なフッ素樹脂加工が可能となります。適切なフライスエンドミルの選定は、加工精度や効率性に大きく影響を与える重要な要素と言えます。

コーティングの選択

フッ素樹脂加工に革命!最適なフライスエンドミルの選び方

フッ素樹脂は、非常に滑らかな表面を持ち、化学薬品にも強いため、さまざまな産業で広く使用されています。このような特性を活かすためには、適切なフライスエンドミルの選択が重要です。

まず、フッ素樹脂の硬さや特性を考慮して、切削に適した形状や材質のフライスエンドミルを選ぶことがポイントです。例えば、ハイスやカーバイド製のものは一般的ですが、刃先の形状やコーティングによっても性能が変わります。

さらに、加工する材料や形状に合わせて適切な刃先形状や刃数を選定することも重要です。例えば、フッ素樹脂の場合は、刃先が鋭利でない方が加工品質が向上することがあります。

適切なフライスエンドミルを選ぶことで、フッ素樹脂の加工効率や品質を向上させることができます。正しい選択は、生産性向上やコスト削減につながる重要な要素となります。

合成樹脂の切削加工ポイント

切削条件の設定

フッ素樹脂加工において、適切なフライスエンドミルの選択は重要です。フッ素樹脂は耐摩耗性が高く、熱や化学薬品にも強い特性を持っています。そのため、適切な刃形やコーティングが必要です。例えば、フッ素樹脂を高速切削する場合は、刃先が鋭く切れ味の良いエンドミルが必要です。また、表面仕上げを重視する場合は、コーティングの耐摩耗性が重要です。

フライスエンドミルの選択には、切削条件の設定も欠かせません。適切な回転数や送り速度を設定することで、作業効率や加工精度を向上させることができます。加工するフッ素樹脂の種類や形状によっても最適な切削条件は異なるため、適切な設定を行うことが重要です。適切なフライスエンドミルの選択と切削条件の設定を行うことで、効率的なフッ素樹脂加工が可能となります。

加工時の温度管理

フッ素樹脂加工において、適切なフライスエンドミルの選択は革命をもたらします。フッ素樹脂は熱に弱い性質を持ち、適切な温度管理が必要です。例えば、高速で加工を行う際には、フライスエンドミルの冷却機能が重要です。適切な冷却がないとフッ素樹脂が溶けたり変形したりする可能性があります。さらに、切削時の適切な速度と刃先の選定も重要です。フッ素樹脂は柔らかいため、適切な加工条件でないと加工精度が落ちることがあります。したがって、適切なフライスエンドミルを選ぶことは、生産性や加工品質に大きく影響します。フッ素樹脂加工において、適切なツール選びは不可欠です。

バリ取りと仕上げ

フッ素樹脂加工に革命!最適なフライスエンドミルの選び方

フッ素樹脂は耐久性が高く、化学的に安定しているため、さまざまな産業で広く利用されています。フッ素樹脂を効果的に加工するためには、適切なフライスエンドミルを選ぶことが重要です。

まず、フッ素樹脂の特性を理解することがポイントです。フッ素樹脂は柔らかい素材であるため、切削時に熱が発生しやすく、刃先が詰まりやすい特性があります。そのため、適切なフライスエンドミルを選ぶことで、効率的かつ綺麗な加工が可能となります。

例えば、刃先が鋭利で排屑性が高いフライスエンドミルは、フッ素樹脂の加工に適しています。また、適切な回転数や切削量を調整することも重要です。

適切なフライスエンドミルを選ぶことで、フッ素樹脂加工の品質と効率を向上させることができます。

フッ素樹脂の切削条件の理解

切削速度の選定

フッ素樹脂加工において、フライスエンドミルの選定は非常に重要です。適切な切削速度を選定することがポイントとなります。例えば、フッ素樹脂は軟らかく、熱に弱い特性を持っています。そのため、高速での切削は避けるべきであり、適切な切削速度を設定することで材料を効果的に加工することが可能です。

適切な切削速度を選定するためには、フッ素樹脂の特性を理解し、それに合った切削速度を設定する必要があります。例えば、低速での切削を行うことで摩擦熱を抑え、材料の変形や品質劣化を防ぐことができます。

このように、適切な切削速度を選定することで、フッ素樹脂加工の効率を向上させることができます。しっかりとした切削速度の選定を行い、高品質な加工を実現しましょう。

フィード率とは

フッ素樹脂とは、耐熱性や耐薬品性に優れた特性を持つ樹脂の一種です。工業製品や医療機器などさまざまな分野で利用されています。フッ素樹脂を加工する際に重要な要素の一つがフライスエンドミルの選択です。適切なフライスエンドミルを選ぶことで、作業効率が向上し、加工精度も高まります。

例えば、ジュエリー製造業では微細なフッ素樹脂パーツを作る際に、高精度で細かい加工が求められます。このような場合には、径や刃の形状が適切なフライスエンドミルを選ぶことが重要です。

フッ素樹脂加工において、フライスエンドミルの選び方をしっかりと理解し、適切な道具を用いることで、より効果的な加工が可能となります。その結果、製品の品質向上や生産性の向上につながるでしょう。

切削液の利用

フッ素樹脂加工において、適切なフライスエンドミルを選ぶことが革命を起こす重要なポイントです。フッ素樹脂は高い温度に耐える特性があり、その加工は繊細で精密な作業を要します。そのため、適切なフライスエンドミルを選ぶことが不可欠です。

例えば、フッ素樹脂の加工に適したエンドミルは、刃先が鋭くて削りやすいことが挙げられます。また、耐摩耗性や熱伝導率の高さも重要な要素です。これらの性能を備えたフライスエンドミルを選ぶことで、効率的かつ精密な加工が可能となります。

適切なフライスエンドミルを選ぶことで、フッ素樹脂加工の品質向上や生産性の向上が期待できます。これにより、製品の精度や信頼性が高まり、生産コストの削減にもつながるでしょう。

フッ素樹脂加工技術の最新動向

革新的なフライスエンドミルの開発

フッ素樹脂加工において、適切なフライスエンドミルの選択は革命をもたらします。フッ素樹脂は耐熱性や耐薬品性に優れており、自動車部品や医療機器など多くの産業で広く使用されています。したがって、これらの素材を効果的に加工するためには、適切な工具が不可欠です。

例えば、フッ素樹脂は一般的な樹脂と比較して硬度が高く、切削時に熱を持ちやすい特性があります。そのため、適切な刃先形状やコーティングが施されたフライスエンドミルを選ぶことが重要です。これにより、切削時の熱の影響を最小限に抑え、高品質な加工を実現できます。

こうした革新的なフライスエンドミルは、産業界に革新をもたらし、製品品質の向上や生産効率の向上に貢献します。そのため、フッ素樹脂加工において最適なフライスエンドミルを選ぶことは、産業界における重要な課題となっています。

精密加工技術の進歩

フッ素樹脂加工において、最適なフライスエンドミルの選び方が革命を起こしています。フッ素樹脂は、耐熱性や耐薬品性に優れた素材であり、様々な産業分野で広く利用されています。この素材を効率的かつ精密に加工するには、適切なフライスエンドミルの選択が重要です。

例えば、高速回転に耐えられる耐熱性や、刃先の形状がフッ素樹脂に適したデザインであるかどうかがポイントです。さらに、刃先のクリアランスやコーティングの有無も影響を与えます。これらの要素を考慮し、適切なフライスエンドミルを選択することで、精密かつ効率的なフッ素樹脂加工が可能となります。

最適なツールを使うことで、製品の品質向上や生産性の向上が期待できます。フッ素樹脂加工においては、適切なフライスエンドミルの選択が革新をもたらす重要な要素となっています。

エコフレンドリーな加工方法

フッ素樹脂加工に革命!最適なフライスエンドミルの選び方

フッ素樹脂は、熱や化学薬品に強い素材として幅広い用途で使われています。そんなフッ素樹脂を加工する際に重要なのが、適切なフライスエンドミルを選ぶことです。なぜなら、適切なエンドミルを選ばないと、加工精度や寿命に影響が出るからです。

例えば、フッ素樹脂の特性を考慮して適切な刃先形状やコーティングが必要です。また、加工する素材や形状によっても最適なエンドミルが異なります。適切なフライスエンドミルを選ぶことで、効率的かつ綺麗な加工が可能となります。

ですから、フッ素樹脂加工においては、適切なフライスエンドミル選びが重要です。適切なツールを選ぶことで、品質向上や生産性向上につながることを忘れずに。

フッ素樹脂加工のためのフライスエンドミルの選定

加工品質を高めるエンドミルの特性

フッ素樹脂加工において、エンドミルの選択は加工品質を高める重要な要素です。適切なフライスエンドミルを選ぶことで、スムーズな加工作業が可能となります。フッ素樹脂はその特性上、硬く滑らかな表面を持っており、これを効果的に加工するためには適切な刃先形状やコーティングが必要です。

例えば、刃先の形状が適切でないエンドミルを使用すると、フッ素樹脂の表面が傷ついたり剥がれたりする可能性があります。一方、適切なコーティングが施されたエンドミルは摩擦が少なくなるため、綺麗な仕上がりを実現できます。

したがって、フッ素樹脂加工においては、刃先形状やコーティングに十分注意し、作業効率と加工精度を向上させるために最適なフライスエンドミルを選択することが重要です。

長寿命と効率を両立させる選択

フッ素樹脂加工において、フライスエンドミルの選択は重要です。フッ素樹脂は摩擦が少なく、熱や化学物質にも強い特性を持っています。そのため、樹脂部品やプラスチック部品を加工する際に使用されます。適切なフライスエンドミルを選ぶことで、加工効率を向上させつつ、ツールの寿命を延ばすことが可能です。

例えば、フッ素樹脂の特性を考慮して、刃先が焼き付きにくいコーティングが施されたエンドミルを選ぶことが重要です。さらに、適切な刃数や刃形も加工効率に影響を与えます。効率的なフッ素樹脂加工を実現するためには、適切なフライスエンドミルを選ぶことが不可欠です。

コストパフォーマンスの考慮

フッ素樹脂加工において、フライスエンドミルを選ぶ際に重要なのはコストパフォーマンスの考慮です。つまり、価格と性能のバランスを見極めることがポイントとなります。例えば、高価なエンドミルは耐久性が高く長期間使用できますが、初期投資が大きくなります。一方で、低価格のエンドミルは経済的ですが、耐久性や加工精度に難があることもあります。

このような場合、加工条件や使用頻度に合わせて最適なフライスエンドミルを選ぶことが重要です。例えば、短期間での使用や試作品の加工には低価格なエンドミルが適しています。一方で、大量生産や高精度加工を行う場合には、耐久性が高く安定した性能を持つエンドミルを選ぶことで効率的な加工が可能となります。

したがって、フッ素樹脂加工においては、コストパフォーマンスを考慮しながら適切なフライスエンドミルを選択することが成功の鍵となります。

実践!フッ素樹脂のフライス加工テクニック

初心者向けステップバイステップガイド

フッ素樹脂加工に革命!最適なフライスエンドミルの選び方

フッ素樹脂は、その特性からさまざまな産業分野で広く使用されています。特に航空宇宙や医療機器などの高精度加工では、フッ素樹脂の加工に適した工具が不可欠です。そこで、最適なフライスエンドミルを選ぶことが重要です。

まず、フッ素樹脂の特性を理解することが必要です。この素材は非常に滑らかで熱や化学物質に強いため、適切な工具が必要です。例えば、超硬合金製のフライスエンドミルはフッ素樹脂に適しています。

さらに、加工する形状や寸法に合わせて適切な刃先形状やコーティングを選択することも重要です。これらの要素を考慮し、最適なフライスエンドミルを選ぶことで、効率的かつ精密なフッ素樹脂加工を実現できます。

加工誤差を防ぐコツ

フッ素樹脂加工において、適切なフライスエンドミルを選ぶことは、加工誤差を防ぐ大切なポイントです。フッ素樹脂は、その特性上、加工時に削りカスが付着しやすく、これが原因で加工精度が低下することがあります。そのため、適切なフライスエンドミルを使用することで、加工品質を向上させることができます。

例えば、刃先の形状やコーティングの種類を適切に選ぶことで、フッ素樹脂の特性に合わせた効率的な加工が可能となります。さらに、適切な刃先の数や刃先の角度を考慮することも重要です。これらの要素を適切に組み合わせることで、加工誤差を最小限に抑えることができるでしょう。フライスエンドミルの選択は、フッ素樹脂加工の品質向上につながる重要なステップと言えます。

継続的な品質向上のためのチェックリスト

フッ素樹脂加工に革命!最適なフライスエンドミルの選び方

フッ素樹脂加工では、正確なフライスエンドミルの選択が重要です。最適なツールを選ぶことで、作業効率が向上し、加工精度が高まります。例えば、耐摩耗性や切削効率の高さなど、様々な要素を考慮する必要があります。

フッ素樹脂は一般的な金属加工材料とは異なる性質を持つため、それに適した特殊なフライスエンドミルを選ぶ必要があります。例えば、フッ素樹脂の熱膨張率が低いため、加工時に生じる熱による影響を考慮したツールが必要です。

適切なフライスエンドミルを選択することで、加工作業の効率性と品質向上が期待できます。最適なツールを選んで、フッ素樹脂加工に革命を起こしましょう。

フッ素樹脂フライス加工のトラブルシューティング

一般的な加工問題とその対策

フッ素樹脂は、非常に滑らかで熱や化学物質に強い素材です。しかし、フッ素樹脂を加工する際には、通常の切削工具ではうまく加工できないことがあります。そのため、最適なフライスエンドミルを選ぶことが重要です。

まず、フッ素樹脂の特性を理解することが必要です。フッ素樹脂は柔らかく、熱に敏感な素材であるため、適切な刃先形状やコーティングが必要です。例えば、ポリクリストルダイヤモンド(PCD)コーティングが付いたフライスエンドミルは、フッ素樹脂の加工に適しています。

また、刃先の幾何学形状も重要です。フッ素樹脂は繊維状の構造を持っているため、適切な刃先形状を選ぶことで、綺麗な仕上がりや高い加工効率を実現できます。

したがって、フッ素樹脂を効率的に加工するためには、素材の特性に合った最適なフライスエンドミルを選ぶことが重要です。そのような工具を使用することで、作業効率が向上し、高品質な加工が可能となります。

ツールの摩耗とメンテナンス

フッ素樹脂加工において、最適なフライスエンドミルの選び方が革命を起こす重要な要素となっています。フッ素樹脂は耐摩耗性や耐熱性に優れており、さまざまな産業で広く使用されています。適切なフライスエンドミルを選ぶことで、加工精度や作業効率を向上させることができます。

例えば、フッ素樹脂加工においては、刃先の形状やコーティングが重要です。適切な刃先形状を選ぶことで、加工面の仕上がりや耐摩耗性が向上します。また、適切なコーティングを施したフライスエンドミルを使用することで、摩耗を抑えて長時間の作業にも耐えられるようになります。

したがって、適切なフライスエンドミルを選ぶことは、フッ素樹脂加工における成功の鍵となります。素材の特性や加工条件に合わせて最適なツールを選択し、効果的な加工を行うことが重要です。

加工精度を左右する要因

フッ素樹脂は様々な産業で広く利用されていますが、その加工において重要な要素の一つが適切なフライスエンドミルの選択です。フライスエンドミルの選び方は加工精度に直結し、品質や効率に大きな影響を与えます。

まず、フッ素樹脂は通常の金属よりも軟らかい特性を持っているため、適切な刃先形状やコーティングが必要です。例えば、フッ素樹脂の特性を考慮して非常に鋭い刃先のエンドミルを選ぶことが重要です。これにより、きれいな仕上がりや高い加工効率を実現することができます。

さらに、適切な刃先形状や刃先角度を選ぶことで、フッ素樹脂の特性を最大限活かすことが可能です。適切なフライスエンドミルを選ぶことで、加工精度を向上させることができます。正しいフライスエンドミルの選択は、フッ素樹脂の加工において画期的な進歩をもたらすでしょう。

フッ素樹脂加工のためのフライスエンドミルの未来

イノベーションと市場の動向

フッ素樹脂は、耐摩耗性や化学耐久性に優れた素材として幅広い産業で利用されています。フライス加工において、適切なフライスエンドミルを選ぶことは、加工品質や生産効率向上に欠かせない要素です。

まず、フッ素樹脂の特性を理解し、適切なエンドミルを選択する必要があります。例えば、低速回転での加工が適している場合には、刃先形状やコーティングが重要となります。

その上で、加工対象物や加工条件に合わせて適切な刃先形状や刃数を選定することがポイントです。例えば、細かい加工を行う場合には刃先の径や形状が適切であることが重要です。

最適なフライスエンドミルを選ぶことで、フッ素樹脂加工の品質向上や生産性の向上が期待できます。しっかりとした選択を行い、効率的な加工を実現しましょう。

持続可能な加工技術の展望

フッ素樹脂加工において、適切なフライスエンドミルを選ぶことは革命をもたらす可能性があります。フッ素樹脂は耐熱性や化学耐性に優れているため、さまざまな産業で幅広く使用されています。例えば、自動車部品や医療機器、建築材料などに活用されています。フライスエンドミルは加工時の精度や効率に直結する重要な工具であり、素材に合った適切なものを選ぶことが生産性向上に繋がります。高品質なフライスエンドミルを使用することで、加工精度が向上し、加工時間やコストを削減することが可能となります。したがって、フッ素樹脂加工において最適なフライスエンドミルを選ぶことは、産業界に革新をもたらす重要な一歩と言えるでしょう。

産業界におけるフッ素樹脂の役割と未来

フッ素樹脂は、産業界において重要な役割を果たしています。その耐熱性や耐薬品性などの特性から、さまざまな分野で広く利用されています。特に機械部品や電子部品などの製造において、フッ素樹脂は欠かせない素材となっています。フライス加工においても、適切なフライスエンドミルを選ぶことが重要です。例えば、フッ素樹脂が高い硬度を持つため、適切な刃先形状やコーティングが必要です。さらに、切削条件や加工精度にも注意が必要です。適切なフライスエンドミルを選択することで、効率的な加工が可能となります。産業界におけるフッ素樹脂の重要性は今後もますます高まることが期待されています。

まとめ

フッ素樹脂加工において、最適なフライスエンドミルの選び方が革命をもたらします。適切なエンドミルを選択することで、フッ素樹脂の加工効率が向上し、品質の高い製品を生産することが可能となります。エンドミルの選択は加工の精度やスピードに直結するため、その重要性は言うまでもありません。適切な選択は生産性の向上につながります。

長寿命&高性能!フッ素樹脂加工用フライスエンドミル選びのポイント

長寿命で高性能なフッ素樹脂加工用フライスエンドミルを選ぶ際、何を重視すべきでしょうか?耐久性、切削精度、加工効率など、様々な要素が関わってきます。本記事では、フッ素樹脂加工における重要なポイントを解説します。どのようなエンドミルを選ぶべきか、どのように使いこなすか、そのノウハウを丁寧に紹介します。フッ素樹脂加工における成功のための手助けとなる情報がここにあります。立ち止まることなく、高品質な加工を実現するためのヒントを見つけてみてください。

フッ素樹脂フライス加工の基礎

フッ素樹脂の特性とは

フッ素樹脂は、非常に持続性が高く、さまざまな産業で広く使用されています。その高い耐熱性や耐薬品性から、化学や医療、食品業界などで重要な役割を果たしています。例えば、フッ素樹脂は調理器具や工業製品の表面加工に使用され、表面を保護し耐久性を向上させます。さらに、摩擦係数が低いため、摩擦が生じる機械部品の加工にも適しています。このように、フッ素樹脂はその特性からさまざまな分野で重要な役割を果たしています。フライスエンドミルにおいても、フッ素樹脂加工用の選択肢は重要です。耐摩耗性や切削効率などを考慮して適切なフライスエンドミルを選ぶことが、高性能な加工を実現するポイントとなります。

フライス加工の基本

フッ素樹脂加工用フライスエンドミルを選ぶ際のポイントは、長寿命と高性能にあります。フッ素樹脂は樹脂加工において重要な材料であり、その特性を最大限に活かすためには適切なフライスエンドミルが必要です。

まず、長寿命を確保するためには耐摩耗性が重要です。フッ素樹脂は加工が難しい特性があるため、耐摩耗性の高いエンドミルを選ぶことがポイントです。さらに、高性能を実現するためには切削能力も重要です。適切な切削条件で安定した加工ができるエンドミルを選ぶことで作業効率が向上します。

具体的な例を挙げると、〇〇ブランドのフライスエンドミルは耐摩耗性に優れ、切削能力が高いため、フッ素樹脂加工に最適です。これらのポイントを押さえて適切なフライスエンドミルを選ぶことで、効率的な加工作業が可能となります。

エンドミルとは

エンドミルとは、工具の一種で、フライス加工に使用される切削工具です。フッ素樹脂加工に適したフライスエンドミルは、長寿命で高性能な特徴を持っています。耐摩耗性や切削能力が優れているため、精密な加工が求められるフッ素樹脂加工において重宝されています。例えば、自動車部品や航空機部品の製造において、高精度な加工が必要とされる場面でフライスエンドミルが活躍します。そのため、適切なフライスエンドミルを選ぶことは、生産性や品質向上につながる重要なポイントです。高品質なフッ素樹脂加工用フライスエンドミルを選択することで、効率的な加工作業が可能となります。

エンドミルの種類と特徴

エンドミルの分類

フッ素樹脂加工用フライスエンドミルの選び方について考えてみましょう。まず、エンドミルは材質や用途によって分類されます。フッ素樹脂は非常に硬いため、高性能なエンドミルが必要です。例えば、ハイス(高速度鋼)製のエンドミルはフッ素樹脂に最適です。これにより、長寿命で効率的な加工が可能となります。また、刃先の形状も重要です。フッ素樹脂の特性を考慮して、適切な刃先形状を選ぶことが大切です。最後に、適正な切削条件を設定することで、より高い性能を引き出すことができます。フッ素樹脂加工においては、適切なエンドミルの選択が重要です。

フッ素樹脂加工用エンドミルの特性

長寿命かつ高性能なフッ素樹脂加工用フライスエンドミルの選び方についてご紹介します。フッ素樹脂は高い潤滑性や耐熱性を持ち、加工時に切削抵抗を低減するため、エンドミルの選択が重要です。例えば、エンドミルの刃先形状やコーティング、刃数などが性能に影響します。

フッ素樹脂は軟らかい材料であるため、適切な刃先形状が必要です。また、耐摩耗性が高いコーティングが施されたエンドミルは耐久性が向上し、長寿命につながります。さらに、適切な刃数を選ぶことで効率的な加工が可能となります。

これらのポイントを考慮して、フッ素樹脂加工用のエンドミルを選ぶことで、高い性能と効率的な加工が実現できます。

高性能エンドミルの選定基準

フッ素樹脂加工用フライスエンドミルの選定において重要なポイントを紹介します。 高性能なエンドミルを選ぶ際には、耐摩耗性や切削力の安定性が重要です。例えば、高品質のフッ素樹脂加工用フライスエンドミルは長寿命であり、切削時の精度を保つことができます。さらに、適切な刃先設計やコーティング技術が採用されているエンドミルは、加工品質の向上につながります。 したがって、フッ素樹脂加工用フライスエンドミルを選ぶ際には、耐久性や高性能を重視し、専門家のアドバイスや製品の詳細な仕様を参考にすることが大切です。 適切なエンドミルを選ぶことで、効率的な加工作業を行い、生産性を向上させることができます。

最適なエンドミルの選び方

切削条件の理解

フッ素樹脂加工用フライスエンドミルを選ぶ際のポイントは、まず切削条件を理解することです。フッ素樹脂は熱に弱く、削りカスが付着しやすい性質があります。そのため、高性能なフライスエンドミルを選ぶことが重要です。

次に、切削時の冷却効果も考慮しましょう。フッ素樹脂は加工中に熱を持ちやすいため、冷却効果のあるフライスエンドミルを選ぶことで、加工精度を保つことができます。

具体的な例として、高速回転が可能で切削抵抗が少ないコーティングが施されたフライスエンドミルが挙げられます。これにより、フッ素樹脂加工の効率が向上し、加工精度が向上します。

したがって、フッ素樹脂加工用フライスエンドミルを選ぶ際には、切削条件や冷却効果を考慮し、高性能なツールを選ぶことが大切です。

エンドミルの形状と樹脂加工への影響

フッ素樹脂加工用フライスエンドミルを選ぶ際に重要なポイントは、エンドミルの形状です。フッ素樹脂は高温・高圧下での加工が必要な素材であり、エンドミルの形状が加工効率や品質に大きく影響します。例えば、フッ素樹脂は割れやすい特性があるため、刃先の強度が重要です。また、刃の形状やコーティングも加工結果に影響を与えます。このように、エンドミルの形状はフッ素樹脂加工の成功に直結する要素と言えます。適切な形状のエンドミルを選択することで、長寿命かつ高性能な加工が可能となります。したがって、フッ素樹脂加工を行う際には、エンドミルの形状を慎重に検討することが重要です。

材質に応じたエンドミルの選択

フッ素樹脂加工用フライスエンドミルを選ぶ際に重要なポイントは、材質に応じた適切なエンドミルを選ぶことです。例えば、アルミニウムやプラスチックなどの軟らかい材料を加工する際には、刃先が丸いエンドミルが適しています。一方、ステンレス鋼やチタンなどの硬い材料を加工する場合には、硬い材料に対応できる刃先のエンドミルを選ぶ必要があります。材質に合ったエンドミルを選択することで、加工精度を高めることができます。適切なエンドミルを選ぶことで、作業効率が向上し、品質の向上にもつながります。つまり、材質に合ったエンドミルを選ぶことが重要なポイントとなります。

フッ素樹脂の切削加工テクニック

切削速度と送り速度の調整

長寿命&高性能!フッ素樹脂加工用フライスエンドミル選びのポイント

フッ素樹脂加工用フライスエンドミルを選ぶ際に重要なポイントがあります。これらのエンドミルは、高性能で長寿命な加工を実現するための鍵となります。

まず、切削速度と送り速度の調整が必要です。適切な切削速度と送り速度を設定することで、フッ素樹脂を効率的かつ精密に加工することができます。例えば、高速回転による切削や適切な進行速度を保つことが重要です。

さらに、適切な刃先形状やコーティングも重要です。フッ素樹脂の特性に合わせた適切な刃形状やコーティングを選ぶことで、切削性能を最大限に引き出すことができます。

これらのポイントを押さえて、適切なフライスエンドミルを選ぶことで、効率的で高品質なフッ素樹脂加工を実現できます。

冷却方法とその重要性

フッ素樹脂加工用フライスエンドミルを選ぶ際のポイントを考えてみましょう。フッ素樹脂は耐摩耗性が高く、長寿命であることが特徴です。そのため、フライスエンドミルの選択は重要です。例えば、加工する素材や形状によって適したエンドミルが異なります。また、刃の数やコーティングの有無も性能に影響を与えます。さらに、加工速度や切削深さに合わせて適切なエンドミルを選ぶことも大切です。

つまり、フッ素樹脂加工用フライスエンドミルを選ぶ際には、素材や形状に合わせた適切なエンドミルを選ぶことが重要です。適切なエンドミルを選ぶことで加工品質が向上し、効率的な加工が可能となります。そして、長寿命かつ高性能な加工を実現することができるでしょう。

バリ取りと表面仕上げ

長寿命&高性能!フッ素樹脂加工用フライスエンドミル選びのポイント

フッ素樹脂加工用フライスエンドミルを選ぶ際に重要なポイントがあります。これらのエンドミルは長い寿命と高い性能を提供するため、適切な選択が肝心です。

まず、フッ素樹脂加工に適したコーティングが施されているかを確認しましょう。適切なコーティングがないと加工品質が低下し、寿命も短くなってしまいます。

次に、刃の形状も重要です。適切な刃形状は切削力を最適化し、加工効率を向上させます。また、適切な刃数や刃先角も加工結果に影響を与えます。

以上のポイントを考慮して、フッ素樹脂加工用フライスエンドミルを選ぶことで、効率的な加工と長い寿命を実現できます。適切な選択は生産性向上につながるので、注意深く選定しましょう。

長寿命を実現するフライスエンドミルのメンテナンス

エンドミルの取り扱いと保管

長寿命&高性能!フッ素樹脂加工用フライスエンドミル選びのポイント

フッ素樹脂加工用フライスエンドミルを選ぶ際に重要なポイントがあります。まず、フッ素樹脂加工に適した耐摩耗性や切りくず排出性能が必要です。さらに、刃先の鋭さや刃先の耐熱性も考慮すべきです。これらの要素がエンドミルの性能に直結します。

例えば、フッ素樹脂加工では材料が熱や切削力によって軟化しやすいため、高耐熱性が求められます。また、フッ素樹脂は粘りやすい性質があるため、刃先の形状やコーティングも重要です。このような細かな要素を考慮して、最適なフライスエンドミルを選ぶことが重要です。

フッ素樹脂加工用フライスエンドミルは長寿命で高性能な加工を実現します。適切な選択を行い、効率的な加工を行うことで、生産性向上にもつながります。

定期的な点検と交換時期

長寿命&高性能!フッ素樹脂加工用フライスエンドミル選びのポイント

フッ素樹脂加工用フライスエンドミルを選ぶ際、重要なポイントを押さえておきましょう。これらのエンドミルは高い耐摩耗性と優れた切削性能を持ち、長期間の使用が可能です。

まず、フッ素樹脂加工用フライスエンドミルの定期的な点検が重要です。摩耗やダメージがある場合は早めに交換することで加工の精度を保つことができます。特に高精度な加工を行う際には、エンドミルの状態を注意深く確認することが必要です。

また、交換時期を見極めるためには、加工時の切削音や仕上がりの質を注意深く観察することが重要です。エンドミルの性能が低下したと感じたら、すぐに交換することで生産性を向上させることができます。

以上のポイントを押さえて、フッ素樹脂加工用フライスエンドミルを選ぶ際には、加工効率や品質を向上させることができます。

切れ味の維持とトラブル防止策

長寿命で高性能なフッ素樹脂加工用フライスエンドミルを選ぶ際のポイントは何でしょうか。まず、フッ素樹脂は耐摩耗性や耐熱性に優れているため、切れ味の維持につながります。また、フッ素樹脂は非常に滑りやすい特性を持つため、切削時に生じる摩擦や熱を効果的に抑えることができるのです。

具体的な例を挙げると、自動車部品や航空機部品の加工に使用されるフッ素樹脂加工用フライスエンドミルは、高速での加工にも耐える耐久性があります。これにより、作業効率が向上し、生産性が向上します。

つまり、フッ素樹脂加工用フライスエンドミルを選ぶことで切れ味を維持しながらトラブルを防止し、高い性能を確保することができるのです。

合成樹脂加工のための切削条件の最適化

材料特性に基づく条件設定

フッ素樹脂加工用フライスエンドミルを選ぶ際のポイントは、長寿命と高性能が重要です。 これらのポイントを理解することで、効率的な加工作業が可能になります。

フッ素樹脂は非常に硬く、熱や化学薬品に強い特性を持っています。そのため、フッ素樹脂を効率的に加工するには、耐摩耗性や高速切削性能が求められます。フライスエンドミルの選択には、これらの特性を考慮することが重要です。

例えば、特殊コーティングが施されたフライスエンドミルは、長寿命と高能率の加工を実現します。また、適切な刃形状や刃数も重要であり、素材特性に基づいた条件設定が加工品質に大きく影響します。

フッ素樹脂加工においては、材料特性に基づいた条件設定が成功の鍵となります。適切なフライスエンドミルを選択し、適切な加工条件を設定することで、高品質な加工が実現できます。

切削抵抗の理解と管理

フッ素樹脂加工用フライスエンドミルを選ぶ際のポイントをお伝えします。フッ素樹脂は耐摩耗性や耐薬品性に優れているため、加工用フライスエンドミルには高性能が求められます。まず、長寿命なエンドミルを選ぶことが重要です。長時間使用しても切削性能が持続するものを選ぶと経済的です。また、切削抵抗を低減する設計やコーティングが施されたエンドミルもおすすめです。これにより、作業効率が向上し、加工精度も安定します。例えば、繊細なフッ素樹脂の加工でも確かな性能を発揮します。フッ素樹脂加工用フライスエンドミルの選び方を理解することで、効率的かつ安定した加工が可能となります。

加工精度を高めるためのコツ

フッ素樹脂加工用フライスエンドミルを選ぶ際のポイントは、長寿命と高性能に注目することが重要です。フッ素樹脂は粘り気があり、高温や高圧縮状態においても性能を維持するため、加工用フライスエンドミルは優れた耐摩耗性と切削性能が求められます。

例えば、サーメットやダイヤモンドコーティングが施されたエンドミルは、フッ素樹脂の特性に適しており、耐久性が高いです。これにより、長時間の加工でも安定した性能を発揮し、加工精度を向上させることができます。

したがって、フッ素樹脂加工においては、耐久性と性能に優れたフライスエンドミルを選ぶことが重要です。適切なツールを選択することで、効率的な加工作業を行い、高品質な製品を生産することができます。

フッ素樹脂加工の応用と事例紹介

フッ素樹脂加工の産業応用例

フッ素樹脂加工用フライスエンドミルは、長寿命で高性能な特徴を持っています。これらの工具を選ぶ際のポイントを考えてみましょう。まず、フッ素樹脂加工の産業応用例を見てみると、自動車産業や航空宇宙産業など幅広い分野で使用されています。このような厳しい条件下で使われるフッ素樹脂加工用フライスエンドミルは、耐摩耗性や高速加工能力が求められます。

そのため、耐熱性や刃先強度を重視した工具選びが重要です。例えば、Titanium Aluminum Nitride(TiAlN)コーティングが施されたフライスエンドミルは、高温下での耐久性が優れています。このように、産業応用の要求に合ったフッ素樹脂加工用フライスエンドミルを選ぶことが重要です。その結果、作業効率の向上やコスト削減につながります。

高難易度加工の事例とポイント

フッ素樹脂加工用フライスエンドミルを選ぶ際のポイントは、長寿命と高性能が重要です。フッ素樹脂は、化学的に安定しており、摩擦や熱に強い性質を持っています。この特性を活かすためには、適切なフライスエンドミルを選択することが不可欠です。

なぜなら、フッ素樹脂は一般的な材料と比べて硬度が高く、切削時に高い応力がかかります。そのため、適切な刃の形状やコーティングが必要となります。例えば、硬度の高いフッ素樹脂を効果的に削るためには、特殊な刃先やコーティングが施されたフライスエンドミルが必要です。

つまり、フッ素樹脂加工には専用のツールが必要であり、適切なフライスエンドミルを選ぶことで効率的かつ高品質な加工が可能となります。結果として、生産性の向上やコスト削減につながることが期待できます。

長寿命&高性能なエンドミルの実践活用

フッ素樹脂加工用フライスエンドミルを選ぶ際のポイントをご紹介します。フッ素樹脂は耐熱性や摩擦特性に優れ、加工が容易な素材です。そのため、高性能なエンドミルが求められます。

まず、耐久性が重要です。長時間の使用でも変形しにくいエンドミルを選ぶことで、効率的な加工が可能となります。さらに、刃先の精度もポイント。正確な加工を実現するためには、刃先の精度が高いエンドミルを選ぶことが重要です。

例えば、高品質なフッ素樹脂加工用フライスエンドミルは、精密な加工に適しています。これにより、生産性が向上し、加工面の仕上がりも良好となります。長寿命で高性能なエンドミルを選ぶことで、効率的な加工作業を実現できます。

新しいフッ素樹脂加工技術の展望

革新的なエンドミル技術の動向

長寿命かつ高性能なフッ素樹脂加工用フライスエンドミルを選ぶ際に重要なポイントについて考えてみましょう。フッ素樹脂は耐熱性や耐摩耗性に優れており、加工精度を高めるために欠かせない素材です。そのため、エンドミルの選定は非常に重要です。

まず第一に考慮すべきポイントは、耐久性です。長期間使用するためには耐久性が必要不可欠です。さらに、高性能を発揮するためには切れ味が最後まで保たれることも重要です。

また、加工対象物に合わせた適切な刃形状がポイントです。フッ素樹脂の特性を最大限活かすために、刃の形状を工夫することで効率的な加工が可能となります。

以上のポイントを押さえながら、適切なフッ素樹脂加工用フライスエンドミルを選ぶことで、効率的で高品質な加工が実現できます。

環境に優しい加工技術の開発

長寿命かつ高性能なフッ素樹脂加工用フライスエンドミルを選ぶ際のポイントについて考えてみましょう。フッ素樹脂は高温や化学薬品に強い特性を持ち、加工用フライスエンドミルにコーティングされることで耐摩耗性や切削性能が向上します。

まず、長寿命を求めるならば、耐摩耗性が高いエンドミルを選ぶことが重要です。フッ素樹脂コーティングが施されたエンドミルは、切削時に生じる摩擦や熱から工具を保護し、長時間の使用に耐えます。

さらに、高性能を追求するならば、切削時の安定性や精度も重要です。フッ素樹脂加工用エンドミルは、表面処理技術の進化により、滑らかな切削面や高い切削精度を実現します。

つまり、長寿命かつ高性能なフッ素樹脂加工用フライスエンドミルを選ぶには、耐摩耗性と切削精度に注目し、工具の性能向上を図ることが大切です。

未来のフッ素樹脂加工と市場予測

フッ素樹脂加工用フライスエンドミルは、長寿命かつ高性能であるため、市場で注目を集めています。フッ素樹脂は様々な産業で幅広く使用されており、その需要はますます高まっています。例えば、自動車産業では耐摩耗性や耐薬品性が求められるため、フッ素樹脂加工が不可欠となっています。また、医療機器や航空機産業でも優れた特性を活かして使用されています。

フライスエンドミルを選ぶ際のポイントは、材質や刃の形状、コーティングの種類などがあります。これらを適切に選択することで、効率的な加工が可能となります。今後、フッ素樹脂市場はさらなる成長が見込まれており、その需要は拡大すると予測されています。長寿命かつ高性能なフライスエンドミルを選ぶことで、製造業界における生産性向上や品質の向上に貢献することが期待されています。

購入前にチェック!エンドミル選定のFAQ

よくある質問とその回答

長寿命かつ高性能なフッ素樹脂加工用フライスエンドミルを選ぶ際のポイントについて考えてみましょう。フッ素樹脂は耐摩耗性や耐薬品性に優れており、高性能を発揮します。それでは、なぜフッ素樹脂加工用フライスエンドミルが重要なのでしょうか?フッ素樹脂は特殊な性質を持ち、例えば化学プラントや医療機器製造など幅広い分野で使用されています。このような用途において、高い精度が求められるため、適切な工具選びが欠かせません。

具体的な例を挙げると、自動車部品や航空機部品の加工において、フッ素樹脂加工用フライスエンドミルが活躍します。これらの産業では、耐久性や切削性能が要求されるため、適切なツール選びが重要です。結論として、フッ素樹脂加工用フライスエンドミルは、高性能で長寿命な工具として幅広い産業で重要な役割を果たしています。

購入時の注意点

フッ素樹脂加工用フライスエンドミルを選ぶ際のポイントを考えてみましょう。フッ素樹脂は耐熱性や耐薬品性に優れており、加工する際には適切な工具が必要です。まず、フライスエンドミルの刃の形状が重要です。フッ素樹脂は割れや欠けが起こりやすいため、刃先が丈夫で安定した工具を選ぶことが大切です。

次に、刃先のコーティングもポイントの一つです。フッ素樹脂に適したコーティングが施されたツールは、摩擦を減らし加工精度を高めます。例えば、ダイヤモンドコーティングやカーバイドコーティングがあります。

これらのポイントを考慮しながら、フッ素樹脂加工用フライスエンドミルを選ぶことで、長寿命かつ高性能な加工が可能となります。工具の選定に注意して、効率的な加工を行いましょう。

アフターサービスとサポート

長寿命かつ高性能なフッ素樹脂加工用フライスエンドミルを選ぶ際のポイントを考えてみましょう。まず、フッ素樹脂は耐摩耗性が高く、熱にも強い素材です。これにより加工用フライスエンドミルが長持ちし、高い性能を維持できます。例えば、自動車や航空機の部品加工に使われることがあります。

次に、フライスエンドミルの刃の形状やコーティングも重要です。適切な刃形状やコーティングを選ぶことで、数倍もの加工効率向上が期待できます。例えば、高速切削や硬質材料加工に適したエンドミルがあります。

以上のポイントを考慮して、フッ素樹脂加工用フライスエンドミルを選ぶと、作業効率が向上し、コスト削減にもつながります。是非、適切なエンドミルを選択して、加工作業をスムーズに行いましょう。

まとめと次のステップ

選んだエンドミルを活用するための準備

フッ素樹脂加工用フライスエンドミルを選ぶ際のポイントは、長寿命と高性能が重要です。フッ素樹脂は熱や化学薬品に強い素材であり、それを効率的に加工するためには適切なエンドミルが必要です。耐摩耗性や切削性能に優れたエンドミルを選ぶことが大切です。

例えば、高品質のフライスエンドミルを使用すると、加工精度が向上し、作業効率もアップします。また、耐熱性に優れたエンドミルは長時間の使用でも性能が安定し、コスト面でもメリットがあります。

つまり、フッ素樹脂加工用フライスエンドミルを選ぶ際には、耐久性や性能を重視し、高品質な製品を選ぶことが重要です。これにより、加工作業の効率化や品質向上が期待できます。

継続的な学習と情報収集

長寿命&高性能!フッ素樹脂加工用フライスエンドミル選びのポイント

フッ素樹脂加工用フライスエンドミルを選ぶ際に重要なポイントは、耐久性と性能の高さです。フッ素樹脂は耐熱性や耐摩耗性に優れているため、高速かつ高精度な加工を可能にします。例えば、自動車部品や航空機部品の加工に使用されることがあります。

耐久性があるということは、切削工程での切削力や摩耗が少ないことを意味します。これにより、エンドミルの寿命が長くなり、作業効率が向上します。高性能なフライスエンドミルを使用することで、品質の高い加工が可能となります。

したがって、フッ素樹脂加工用フライスエンドミルを選ぶ際には、耐久性と性能の両方を考慮して適切な製品を選定することが重要です。これらのポイントを押さえることで、効率的な加工を実現し、製品の品質向上につなげることができます。

技術向上のためのコミュニティと交流

フッ素樹脂加工用フライスエンドミルの選び方について考えてみましょう。フッ素樹脂は優れた性能を持ち、耐摩耗性や耐熱性に優れています。そのため、加工用フライスエンドミルも高性能で長寿命なものが求められます。

まず、フッ素樹脂加工に適した刃先形状やコーティングを選ぶことが重要です。例えば、高速切削用の刃先形状や、フッ素樹脂に適した非常に硬いコーティングがあると加工効率が向上します。

さらに、材質や加工条件に合った適切な刃先径や刃数を選ぶこともポイントです。例えば、硬度の異なるフッ素樹脂を加工する場合は、適切な刃先径を選ぶことで切削品質を向上させることができます。

以上のポイントを考慮して、フッ素樹脂加工用フライスエンドミルを選ぶことで、作業効率を向上させつつ高品質な加工が可能となります。

まとめ

フッ素樹脂加工用フライスエンドミルの選び方にはいくつかの重要なポイントがあります。まず、材質や刃先の形状、刃数などが耐摩耗性や切削性に大きな影響を与えます。また、適切な刃先形状を選ぶことで、切削時の熱による樹脂溶着を防ぐことができます。さらに、高耐摩耗性のコーティングが施されたエンドミルを選ぶことで、長寿命で高性能な加工が可能となります。

フッ素樹脂加工においては、エンドミルの選定が非常に重要です。刃先形状やコーティングなどを考慮しながら、加工条件に最適なエンドミルを選ぶことが成功への近道です。また、適切な加工条件を設定することで、作業効率を向上させることができます。フッ素樹脂加工用フライスエンドミルの選び方をしっかりと把握し、効率的な加工を実現しましょう。

フッ素樹脂加工時の回転数の秘訣!フライスでの最適な条件とは?

フッ素樹脂加工時において、回転数は重要な要素です。しかし、その最適な条件を見極めることは容易ではありません。フライス加工における回転数の選定は、加工精度や効率に直結するため、正しい設定が欠かせません。本記事では、フッ素樹脂加工における回転数の秘訣について詳しく解説します。フライスを使用した際の最適な条件や注意すべきポイントについて、これから探求していきましょう。フッ素樹脂加工における回転数の選定が成功につながる方法にフォーカスしていきます。

フッ素樹脂加工の基礎

フッ素樹脂とは

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持つ素材です。フライスにおいて最適な回転数を決定する際には、素材の特性を考慮することが重要です。フッ素樹脂は硬度が高く、熱や化学薬品に強いため、高速回転での加工が可能です。

しかし、適切な回転数を見極めるためには、素材の種類や形状、加工条件などを詳細に把握する必要があります。例えば、PTFE(ポリテトラフルオロエチレン)は一般的なフッ素樹脂の一種であり、適切な回転数を設定する際には、切削面の仕上がりや刃先の摩耗を考慮することが重要です。

つまり、フライス加工においてフッ素樹脂の最適な回転数を見極めるためには、素材特性や加工条件を的確に把握し、緻密な計画を立てることが欠かせません。

フライス加工の概要

フッ素樹脂を使用したフライス加工において、回転数の選定は非常に重要です。適切な回転数を設定することで、加工精度や作業効率を向上させることができます。例えば、高速回転数を設定すれば、材料の切削がスムーズに行われ、加工時間を短縮することができます。一方、低速回転数の場合は加工表面の仕上がりが向上し、加工精度を高めることができます。回転数は材料の種類や加工条件によって異なるため、十分な検討が必要です。最適な回転数を見極めるためには、加工品質や生産性の両面を考慮し、試行錯誤を繰り返すことが欠かせません。フッ素樹脂加工において、適切な回転数を見極めることで、効率的な加工が可能となります。

フッ素樹脂加工の一般的な課題

フッ素樹脂を使用した加工作業において、重要な要素の一つが適切な回転数の設定です。フライス加工において最適な回転数を見極めることは、加工精度や効率に大きな影響を与えます。適切な回転数を設定することで、切削時の摩擦や熱の発生を最小限に抑え、加工物の品質向上につながります。例えば、高速回転数での加工は短時間での作業が可能ですが、逆に低速回転数では切削抵抗が少なく、加工物の熱への影響が少ない利点があります。適切な回転数を見極めるためには、加工材料やツールの種類、加工する形状などを考慮して適切な条件を見つけることが重要です。これらのポイントを押さえて、フライス加工における最適な回転数を見つけてみましょう。

PTFE(ポリテトラフルオロエチレン)の特性