フッ素樹脂押出成形の基礎知識!材料からプロセスまで徹底解説

フッ素樹脂押出成形という言葉を聞いたことがありますか?このテクノロジーは、製品の生産において重要な役割を果たしています。しかし、その基礎知識やプロセスについては、意外と知られていないかもしれません。本記事では、フッ素樹脂押出成形について、材料からプロセスまでを徹底解説します。製品の開発や製造に携わる方々にとって、貴重な情報が含まれています。フッ素樹脂の世界への入り口を開くきっかけとなるかもしれません。さあ、一緒に探求してみましょう。

フッ素樹脂とは

フッ素樹脂の定義と基本的な特徴

フッ素樹脂は、特殊な樹脂であり、その特徴は耐熱性、耐薬品性、低摩擦性などが挙げられます。この優れた性質から、フッ素樹脂はさまざまな分野で幅広く利用されています。例えば、調理器具の表面加工や電気製品の絶縁材、自動車部品などに使用されています。

フッ素樹脂は、押出成形という製造プロセスを経て製品が作られます。この押出成形とは、フッ素樹脂を加熱して柔らかくし、特定の形状に押し出す方法です。例えば、テフロン加工されたフライパンなどがその代表例です。

フッ素樹脂の特性を活かした製品が、私たちの生活をより便利で快適にしてくれています。そのため、フッ素樹脂押出成形の基礎知識を理解することで、製品の使い方やメンテナンス方法をより良く理解し、長く安全に利用することができるでしょう。

フッ素樹脂の種類とその用途

フッ素樹脂には、様々な種類があります。これらのフッ素樹脂は非常に耐熱性や耐薬品性に優れているため、さまざまな産業で幅広く活用されています。例えば、フッ素樹脂の一つであるポリテトラフルオロエチレン(PTFE)は、非粘着性に優れているため、調理具や建材、医療機器などさまざまな分野で使用されています。また、フッ素樹脂の中でも特に耐候性に優れたフッ素樹脂コートは、建設資材や自動車部品などで広く利用されています。これらの用途を考えると、フッ素樹脂は産業界において欠かせない重要な材料と言えるでしょう。

PTFEと他のフッ素樹脂との比較

フッ素樹脂の中でも、PTFEは広く使われています。他のフッ素樹脂と比較すると、PTFEは熱や化学薬品に強い特性を持っています。例えば、非粘着性や耐摩耗性に優れています。この特性から、調理器具や工業製品など様々な分野で利用されています。一方で、他のフッ素樹脂にはPFAやFEPなどがありますが、それぞれ特性が異なります。例えば、PFAは耐熱性に優れ、FEPは成形加工に適しています。それぞれの特性を理解することで、適切な用途に使い分けることが大切です。フッ素樹脂の種類を比較検討することで、製品開発や製造プロセスの選択に活かすことができます。

フッ素樹脂の特性

熱に対する耐性

フッ素樹脂押出成形の基礎知識は、製品を作る上で重要な要素です。フッ素樹脂は耐熱性に優れており、高温でも性能を維持する特性があります。このため、オーブンや電子レンジなど高温環境で使用される製品に適しています。例えば、フッ素樹脂製の調理器具は熱に強く、食材がこびりつきにくい特徴があります。また、自動車部品などの産業製品にも広く利用されています。フッ素樹脂は成形しやすく、細かい形状も再現できるため、様々な製品に応用されています。製造プロセスにおいても高精度の成形が可能であり、品質の向上に寄与しています。フッ素樹脂押出成形は、耐熱性や成形性などの特性を活かすことができる製造方法として、幅広い分野で重要な役割を果たしています。

化学物質に対する耐性

フッ素樹脂押出成形は、特定の化学物質に対する耐性が高いため、さまざまな産業分野で広く活用されています。例えば、フッ素樹脂は化学薬品に対する耐性が優れており、化学プラントや食品加工ラインなどの設備で使用されています。これは、フッ素樹脂が高い耐熱性や耐薬品性を持っているからです。

さらに、フッ素樹脂は非粘着性があり、食品や医療機器などの分野でも重要な役割を果たしています。例えば、フッ素樹脂製の調理器具は食材がくっつきにくいため、調理作業がスムーズに行えます。医療機器においても、フッ素樹脂コーティングは血液などが付着しにくく、清潔な状態を維持するのに役立ちます。

これらの特性から、フッ素樹脂押出成形はさまざまな産業で重要な役割を果たしており、その需要は今後もさらに拡大することが期待されています。

電気的特性

フッ素樹脂押出成形は、材料からプロセスまでを網羅的に解説します。フッ素樹脂は高い耐熱性や耐薬品性などの優れた特性を持ち、電気的特性も優れています。この特性は、電子部品や通信機器などの分野で広く活用されています。

フッ素樹脂の押出成形プロセスでは、高温で溶融させた樹脂を金型から押し出すことで、様々な形状の製品を作ることが可能です。例えば、電線被覆やチューブなどの製造に利用されています。

このように、フッ素樹脂押出成形は電気的特性に優れ、幅広い産業分野で重要な役割を果たしています。これからも技術の進化によりさらなる革新が期待されています。

機械的特性と耐候性

フッ素樹脂押出成形は、機械的特性と耐候性が重要です。フッ素樹脂は高い耐熱性や化学耐性を持ち、さまざまな環境で優れた性能を発揮します。例えば、高温環境下での使用や化学薬品にさらされる場面においても安定した特性を示すことができます。

そのため、フッ素樹脂は航空宇宙産業や半導体業界など、厳しい環境下での利用が求められる分野で幅広く使用されています。また、フッ素樹脂は非粘着性に優れており、調理器具や医療機器などさまざまな分野で利用されています。

このように、フッ素樹脂はその機械的特性と耐候性から広範囲にわたる用途で活躍しており、押出成形においてもその優れた性能が活かされています。

フッ素樹脂押出成形の概要

押出成形のプロセスとは

フッ素樹脂押出成形の基礎知識!材料からプロセスまで徹底解説

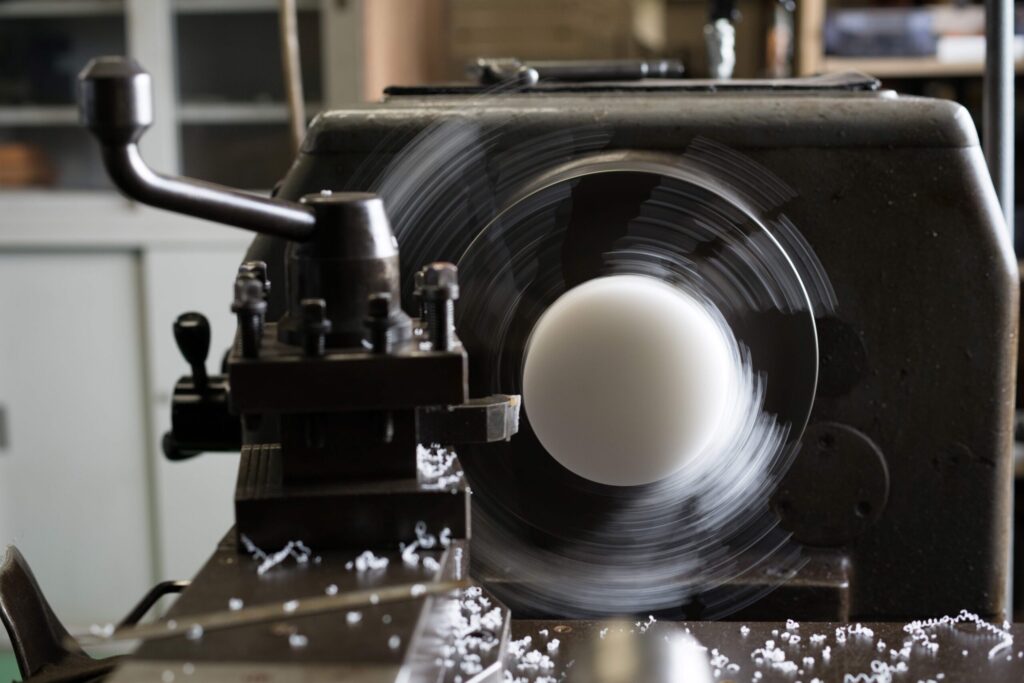

押出成形のプロセスとは、フッ素樹脂を熱して溶かし、特殊な機械を使って所定の形状に押し出す加工方法です。この成形方法は、フッ素樹脂の特性を活かしてさまざまな製品を作る際に重要な役割を果たします。

まず、フッ素樹脂の特性を理解することが重要です。この材料は耐熱性や耐薬品性に優れており、非常に滑りが良い特性を持っています。そのため、高温で溶かしても変質しにくい特長があります。

具体的な例を挙げると、フッ素樹脂の押出成形は、電線やチューブ、シーリングテープなどの製造に広く利用されています。これらの製品は、フッ素樹脂の耐熱性や化学耐性が求められるため、押出成形が適しています。

フッ素樹脂押出成形のプロセスを理解することで、より効率的に製品を作ることができます。材料の特性と適切な加工技術を組み合わせることで、高品質な製品を生産することが可能です。

フッ素樹脂押出成形の特徴

フッ素樹脂押出成形は、高い耐熱性と耐薬品性を持つ素材を加工するための技術です。例えば、フッ素樹脂は非常に低い摩擦係数を持ち、食品加工機器や自動車部品など様々な産業で利用されています。押出成形により、フッ素樹脂は複雑な形状も容易に製造することができます。

この技術の特長は、熱や薬品に強い性質を活かした製品を効率的に生産できる点にあります。例えば、化学反応器の部品やシーリング材料など、厳しい環境下で使用される製品に適しています。

フッ素樹脂押出成形は、産業界で幅広く利用される先端技術であり、その特長を活かした製品が多くの分野で重要な役割を果たしています。

押出成形に適したフッ素樹脂の選定

フッ素樹脂は高い耐熱性や耐薬品性を持ち、押出成形に適しています。例えば、テフロンは一般的なフッ素樹脂であり、非常に低い摩擦係数を持ちます。このような特性から、調理器具や自動車部品など幅広い分野で利用されています。

フッ素樹脂は、高い耐久性と電気絶縁性を持つため、電子部品やケーブルなどの製造にも重宝されています。さらに、食品包装や医療機器などの分野でも使用されており、その幅広い用途が注目されています。

押出成形においては、適切なフッ素樹脂を選定することが重要です。材料の特性や加工条件に合わせて適切なフッ素樹脂を使用することで、製品の品質向上や生産効率の向上が期待できます。フッ素樹脂の選定は製品開発において重要な要素の一つと言えるでしょう。

フッ素樹脂押出成形の工程

材料の準備と前処理

フッ素樹脂押出成形の基礎知識について解説します。まず、フッ素樹脂の押出成形を行う際は、材料の準備と前処理が重要です。フッ素樹脂は耐熱性や耐薬品性に優れており、非常に滑らかな表面を持つため、加工が難しい特性があります。そのため、材料の選定や前処理が品質向上につながります。

例えば、フッ素樹脂の材料としては、ポリテトラフルオロエチレン(PTFE)やフッ素樹脂混合物があります。これらの材料を適切にブレンドし、均一な状態にすることが重要です。また、加熱や冷却などの前処理工程も欠かせません。

材料の準備と前処理を丁寧に行うことで、フッ素樹脂押出成形の品質向上や効率化が図れます。フッ素樹脂の特性を理解し、適切に取り扱うことが成功のカギとなります。

押出機の種類とその選択

フッ素樹脂押出成形の基本知識について解説します。フッ素樹脂は高温に耐え、化学薬品にも強い特性を持ちます。押出成形は、フッ素樹脂を加熱して圧力をかけ、特定の形状に押し出す加工方法です。このプロセスでは、フッ素樹脂の材料が溶かされ、専用の金型を通して成形されます。

フッ素樹脂押出成形には様々な種類の押出機があります。例えば、シングルスクリューやツインスクリューなどがあり、それぞれ材料の性質や成形する製品に合わせて選択されます。さらに、押出機のスクリュー形状や加熱方式なども製品の品質に影響を与えます。

フッ素樹脂押出成形は、自動車部品や電子機器など幅広い産業で利用されています。適切な押出機の選択と正確なプロセス管理により、高品質な製品が生産されることが期待されます。

ダイズの設計と調整

フッ素樹脂押出成形は、産業界で広く用いられている重要な製造プロセスです。この技術の理解は、製品開発や製造において重要です。まず、フッ素樹脂の特性を理解することが必要です。フッ素樹脂は耐熱性、耐薬品性、非粘着性などの優れた特性を持ち、さまざまな産業で利用されています。

次に、押出成形のプロセスについて考えてみましょう。フッ素樹脂を加熱し、金型から押し出すことで、特定の形状の製品を作ることができます。例えば、配管、コイルコーティング、フィルムなどが挙げられます。

このように、フッ素樹脂押出成形は幅広い産業で利用されており、その基礎知識を理解することは製造業界での活動において重要です。

成形条件の最適化

フッ素樹脂押出成形は、材料からプロセスに至るまでの基本的な知識が重要です。この成形方法は、熱可塑性樹脂を使い、加熱して融解させた後、成形機械を通して押し出すことで製品を作ります。

成形条件の最適化は、製品の品質や効率に直結します。例えば、適切な温度、圧力、押し出し速度などを設定することで、欠陥のない製品を生産することができます。

さらに、フッ素樹脂押出成形の具体的な利点は、耐熱性、耐薬品性、非粘着性などがあります。これにより、食品包装、医療機器、自動車部品など幅広い産業で利用されています。

このように、フッ素樹脂押出成形は、製品の高品質化や特性向上に貢献する重要な製造方法です。ご留意ください。

フッ素樹脂押出成形の応用例

産業用チューブとパイプ

フッ素樹脂押出成形は、産業用チューブやパイプなどの製造において重要な技術となっています。フッ素樹脂は優れた耐熱性や耐薬品性を持ち、さまざまな産業分野で利用されています。押出成形とは、フッ素樹脂を加熱して溶かし、金型を通して押し出して成形する方法です。

この技術を理解するためには、まずフッ素樹脂の特性や利点を知ることが重要です。例えば、耐摩耗性や耐候性が高いこと、化学薬品に強いことなどが挙げられます。次に、押出成形のプロセスを理解することで、どのように製品が作られるのかを知ることができます。

産業用チューブやパイプなどの製造において、フッ素樹脂押出成形技術は欠かせない存在となっています。そのため、材料の特性やプロセスを理解することで、製品の品質向上や生産効率の向上につながるでしょう。

電線・ケーブルの絶縁

フッ素樹脂押出成形は、様々な製品に広く使用されています。フッ素樹脂は高い耐熱性や耐薬品性を持ち、電線やケーブルの絶縁材として重要な役割を果たしています。この技術は、材料の準備から成形プロセスまで、緻密な管理が求められます。

フッ素樹脂は、化学物質に対する耐性が高いことから、さまざまな産業分野で使用されています。例えば、医療機器や自動車部品、航空宇宙産業の部品などに広く利用されています。その耐熱性や耐候性から、高温環境や厳しい条件下での使用に適しています。また、電線やケーブルに使われる際には、安定した絶縁性能を提供し、信頼性の高い製品を生み出します。

フッ素樹脂押出成形の基礎知識を理解することで、製品の品質や性能を向上させることができます。材料の特性やプロセスの適切な管理は、製品の信頼性向上につながります。フッ素樹脂押出成形は、産業界や日常生活で欠かせない技術であり、その重要性はますます高まっています。

製品の成形精度と品質管理

フッ素樹脂押出成形は製品の成形精度と品質管理において重要です。この技術では、材料の選定が重要な第一歩です。フッ素樹脂は耐熱性や耐薬品性に優れており、成形された製品に優れた性能をもたらします。次に、押出成形プロセスにおいては、適切な温度管理や圧力制御が必要です。例えば、高温での押出しは均一な製品形状を保つために欠かせません。品質管理では、製品の寸法測定や外観検査が重要です。製品が仕様通りに成形されているかを確認することは、顧客満足度と信頼性向上に繋がります。徹底した品質管理を行うことで、フッ素樹脂押出成形製品の信頼性と競争力を高めることができます。

プラスチック材料の理解

プラスチックの分類と特徴

フッ素樹脂は特殊なプラスチックの一種で、その強さや耐熱性から幅広い産業で利用されています。このフッ素樹脂を押出成形する際、材料の選定が非常に重要です。例えば、テフロンは一般的なフッ素樹脂で、非粘着性が特徴です。押出成形プロセスでは、加熱されたフッ素樹脂を金型に加圧して成形します。これにより、複雑な形状の製品も作ることができます。

フッ素樹脂押出成形は、電子部品から調理器具まで幅広い製品に使われています。例えば、非粘着性が要求される調理器具や化学物質に耐性のある容器などが挙げられます。そのため、フッ素樹脂押出成形は多岐に渡る産業において重要な役割を果たしています。

エンジニアリングプラスチックと一般プラスチック

フッ素樹脂押出成形は、高い性能と耐久性が求められる産業分野で広く使われています。一般的なプラスチックと比べて、フッ素樹脂は化学的に安定しており、耐熱性や耐薬品性に優れています。これらの特性は、自動車産業や半導体産業などの厳しい環境下で使用される部品や機械に適しています。例えば、自動車のエンジン部品や半導体製造に使われる器具などがあります。

また、フッ素樹脂は非常に滑らかな表面を持ち、粘着性が低いため、食品加工業界や医療機器業界でも幅広く利用されています。例えば、調理器具や医療機器の部品などが挙げられます。

フッ素樹脂の押出成形は、材料の準備から成形プロセスまで専門知識と注意が必要ですが、その特性を活かすことで幅広い産業分野で重要な役割を果たしています。

フッ素樹脂と他のプラスチック材料の比較

フッ素樹脂と他のプラスチック材料を比較すると、フッ素樹脂は熱や化学薬品に強い特性を持っています。例えば、フッ素樹脂は高温に耐えることができ、化学薬品にも影響を受けにくいです。これにより、フッ素樹脂はさまざまな産業分野で幅広く使用されています。

一方、他のプラスチック材料は熱や化学薬品に対して弱い場合があります。例えば、一般的なポリエチレンやポリプロピレンは、高温になると変形したり溶けたりすることがあります。また、一部の化学薬品には劣化する可能性があります。

そのため、特に耐熱性や耐薬品性が求められる環境や製品においては、フッ素樹脂が適しています。このように、フッ素樹脂はその特性からさまざまな産業で重要な材料として利用されています。

フッ素樹脂押出成形の問題点と対策

成形時の課題

フッ素樹脂押出成形の基礎知識!材料からプロセスまで徹底解説

フッ素樹脂を使った押出成形は、高温での作業や特殊な素材の取り扱いが必要です。成形時にはいくつかの課題が生じることがあります。

まず、フッ素樹脂は熱に非常に強いため、加熱時には注意が必要です。適切な温度管理が必要であり、温度が高すぎると素材の性質が変化してしまう可能性があります。

また、押出成形プロセスでは均一な圧力と速度が重要です。均一な圧力がかかるように注意を払い、素材が均等に伸びるように工夫する必要があります。

このような課題をクリアするためには、適切な設備と技術が必要です。正確な素材の性質やプロセスを理解し、適切な対策を取ることで、高品質なフッ素樹脂製品を生産することが可能となります。

品質管理のポイント

フッ素樹脂押出成形は、工業製品の製造において重要な技術です。このプロセスでは、フッ素樹脂を一定の形状に押し出して加工します。フッ素樹脂は耐熱性や耐薬品性が高く、非粘着性も持っているため、さまざまな産業分野で利用されています。

品質管理のポイントは、まず材料の選定から始まります。適切なフッ素樹脂を選ぶことが重要です。次に、押出成形のプロセスを正確に管理することが肝要です。温度や圧力などのパラメーターを適切にコントロールすることで、製品の品質を確保します。

例えば、医療機器や航空機部品などの高精度な部品製造にもフッ素樹脂押出成形が活用されています。品質管理を徹底し、正確なプロセス管理を行うことで、高品質な製品を生産することが可能です。

環境への影響と対応策

フッ素樹脂押出成形は、様々な産業で重要な技術です。フッ素樹脂は耐熱性や化学耐性に優れており、押出成形によって様々な形状に加工することができます。この技術の重要なポイントは、材料の選定とプロセスの確立です。

まず、フッ素樹脂の種類や特性を理解することが不可欠です。例えば、PTFEやFEPなどの種類があり、それぞれ異なる特性を持っています。次に、適切な押出成形設定や金型の設計が必要です。押出成形の際には、温度や圧力などの条件を適切に制御することが重要です。

さまざまな産業で使用されるフッ素樹脂押出成形は、製品の品質や耐久性を向上させるために欠かせない技術です。材料やプロセスについての正しい知識を持ち、適切に操作することで、効果的な製品を生産することが可能です。

押出成形技術の未来展望

技術革新と市場の動向

フッ素樹脂押出成形の基礎知識を理解することは重要です。フッ素樹脂は高耐熱性や化学耐久性に優れており、さまざまな産業で使用されています。押出成形は、フッ素樹脂を溶かして金型から押し出す方法です。このプロセスは、複雑な形状や細かい部品を作るのに適しています。

例えば、フッ素樹脂押出成形は、食品業界で使われる非粘着性の調理器具や航空宇宙産業で使われる耐熱部品などに広く活用されています。また、医療機器や自動車部品などでも利用されています。

このように、フッ素樹脂押出成形はさまざまな産業で重要な役割を果たしています。材料の特性やプロセスの理解をしっかりと把握することで、効果的に製品を生産することができます。

フッ素樹脂の新たな応用分野

フッ素樹脂は、化学的に安定性が高く、摩耗や化学薬品に強い特性を持っています。そのため、さまざまな分野で新たな応用が広がっています。例えば、医療機器や航空機部品などの高機能部品の製造に使用されています。フッ素樹脂は高温にも耐えるため、熱を要する産業でも重宝されています。

このように、フッ素樹脂は幅広い産業で重要な役割を果たしており、その需要は今後さらに拡大すると予想されています。例えば、建築材料や自動車部品などでも利用が増えており、その特性を活かした製品開発が進んでいます。フッ素樹脂の応用分野は多岐にわたり、今後ますます注目されることでしょう。

環境に優しい成形技術の開発動向

フッ素樹脂押出成形は、環境に優しい成形技術として注目されています。フッ素樹脂は耐熱性や化学耐久性に優れており、さまざまな産業分野で幅広く利用されています。押出成形プロセスでは、フッ素樹脂が溶融し、金型を通過して特定の形状に加工されます。この技術は精度が高く、複雑な形状も容易に製造できるため、自動車部品や半導体製造などで活用されています。特に、高温環境下での使用や薬品にさらされる部品に適しています。

最新の技術動向では、押出機の制御システムや金型設計の向上が進んでおり、生産効率や品質の向上が期待されています。また、再生材料を使用した環境に配慮したフッ素樹脂の開発も進んでおり、持続可能な製造に向けた取り組みが進んでいます。これらの取り組みにより、フッ素樹脂押出成形技術は今後さらなる発展が期待されています。

まとめ

フッ素樹脂押出成形の基礎知識について理解することは重要です。フッ素樹脂は熱や薬品に強い特性を持ち、押出成形においても優れた性能を発揮します。材料の特性を理解し、適切なプロセスを選択することが成功の鍵です。加えて、適切な成形機や金型の選定も重要です。フッ素樹脂押出成形においては、これらの要素を徹底的に考慮することが必要です。