「プロが教える!フッ素樹脂フライス加工のための面取り方法と注意点」

皆様、フッ素樹脂を使用した製品加工において、面取りはいかに重要かご存知でしょうか?今回の記事では、プロがお教えする「フッ素樹脂フライス加工のための面取り方法と注意点」についてご紹介いたします。

フッ素樹脂はその耐熱性や耐薬品性など優れた特性から、様々な産業分野で幅広く使用されています。しかし、その特性ゆえにフライス加工における面取りは、製品品質や加工効率に大きな影響を与えます。では、正しい面取り方法と注意点は何でしょうか?

本記事では、フッ素樹脂のフライス加工において重要な面取りの手法や、注意すべきポイントについて、専門家が丁寧にご説明いたします。加工技術の向上や製品品質の向上を目指す方々にとって、貴重な情報が満載となっておりますので、ぜひご一読ください。

フッ素樹脂フライス加工の基礎知識

フッ素樹脂の特性と加工の利点

フッ素樹脂は、非常に優れた特性を持つ素材です。その中でも、耐熱性や耐薬品性、非粘着性などの特長を持っています。これにより、さまざまな産業分野で幅広く利用されています。

フッ素樹脂をフライス加工する際には、面取りが重要な工程となります。面取りを行うことで、加工物の耐久性や品質が向上し、加工精度も高まります。加工中に生じる欠陥や不具合を防ぐため、正確な面取りが必要です。

たとえば、機械部品や航空機部品などの精密加工において、フッ素樹脂の面取りは欠かせない技術です。このように、面取りは製品の品質向上や性能向上に寄与する重要なプロセスと言えます。

フッ素樹脂の特性と加工の利点を理解し、適切な面取り方法と注意点を守ることで、より品質の高い製品が生産できるだろう。

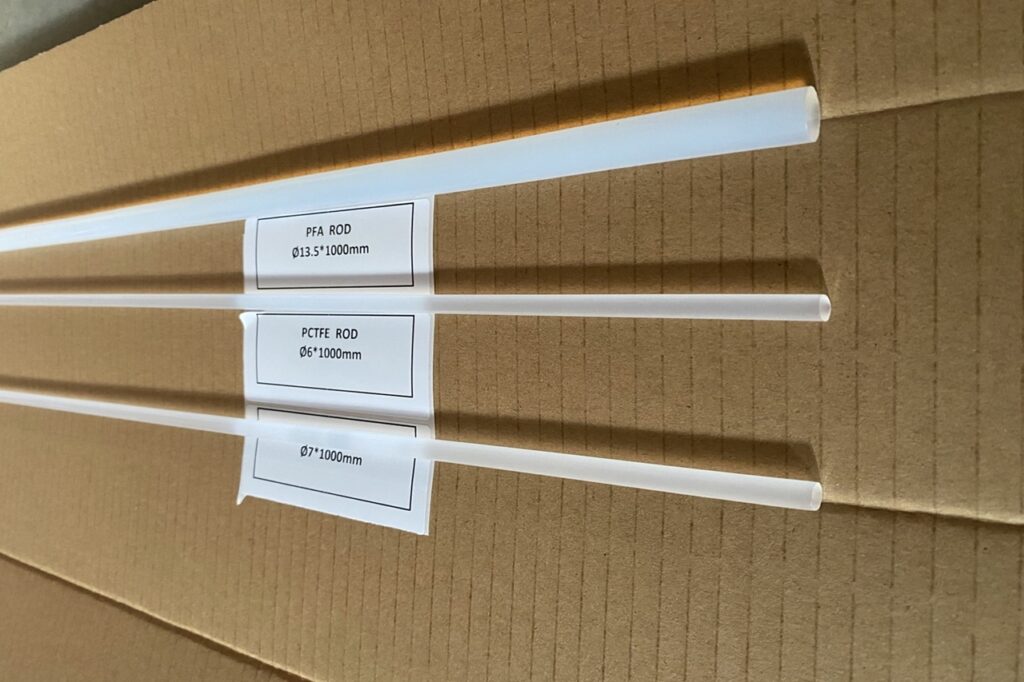

PTFE(テフロン)、PFA、PVC、ゴムの概要

フッ素樹脂(PTFE)、PFA、PVC、ゴムは、さまざまな工業製品や日常用品に広く使われています。PTFE(テフロン)は、非常に低い摩擦係数や化学的安定性を備え、フライス加工の際には、面取りが必要です。PFAは、高温にも耐える特性があり、半導体や医療機器などの分野で重宝されています。PVCは柔軟性が高く、電線やパイプなどに利用されます。ゴムは、耐久性に優れ、シーリングやバルブなどに用いられます。これらの素材は、加工時に面取りが適切に行われることで、製品の品質や耐久性が向上します。フッ素樹脂を含むこれらの素材の特性を理解し、適切な面取りを実施することが重要です。

フライス加工とは:基本となる技術解説

フライス加工とは、工作機械を用いて金属やプラスチックなどの材料を削り出す加工技術のことです。フライス加工は、さまざまな形状や精度の部品を製造する際に幅広く利用されています。この技術を使う際、面取りは重要な工程の一つです。部品のエッジを丸くすることで、安全性が向上し、材料の寿命も延びます。

面取りの際に注意すべき点は、適切な工具や切削条件を選ぶことです。例えば、フッ素樹脂の場合は、適切な角度と刃先の鋭利さを考慮する必要があります。面取りを丁寧に行うことで、部品の仕上がりも美しくなります。これにより、製品の品質や耐久性が向上し、顧客満足度も向上します。面取りは小さな工程のように感じるかもしれませんが、製品の品質に大きな影響を与える重要な工程なのです。

フッ素樹脂フライス面取りの技術とポイント

フライス面取りの目的と重要性

フライス加工において、面取りは重要な工程です。面取りの目的は、加工部分の鋭いエッジを取り除き、加工物の耐久性や仕上がりを向上させることです。例えば、フッ素樹脂を使用した部品の場合、面取りはその部品の長寿命化や外観の美しさを確保する役割を果たします。

面取りを怠ると、部品のエッジが鋭く残り、外部からの衝撃や圧力によって部品が破損するリスクが高まります。また、見た目の美しさも損なわれる可能性があります。そのため、フライス加工においては、面取りを丁寧に行うことが重要です。

このように、フライス面取りは加工物の耐久性や仕上がりを向上させる重要な工程であることから、作業時に注意を払うことが必要です。

面取り作業の基本手順

面取り作業の基本手順

フッ素樹脂フライス加工における面取りは、品質を向上させる重要な工程です。まず、面取りの目的は、加工されたエッジや穴の鋭い角を取り除き、製品の耐久性や見た目を向上させることです。

面取り作業の基本手順は次の通りです。まず、適切な工具を選びます。次に、加工する部品の形状や素材に合わせて適切な面取り角を設定します。その後、面取り工具を使い、エッジや穴の角を丸めていきます。最後に、仕上げに研磨を行い、滑らかな仕上がりを確保します。

例えば、自動車部品の製造工程において、面取りは部品の装着時の取り扱いや耐久性向上に貢献します。正しく行われた面取り作業は製品の品質を高め、顧客満足度を向上させる重要な要素となります。

プロが実践する面取りのコツ

フッ素樹脂フライス加工において、面取りは重要な工程です。面取りを上手く行うことで、加工物の仕上がりや耐久性が向上します。まず、面取りをする理由は、シャープなエッジを取り除き、加工物の見た目を美しくすることです。具体的には、フッ素樹脂の角を面取り工具で滑らかに削ることで、加工物の外観がスッキリとした印象を与えます。

注意点として、面取りの際には適切な角度と工具を選ぶことが重要です。例えば、加工物の形状や素材に合わせて適切な面取り工具を選択しましょう。また、面取り過ぎると加工物の強度が低下する恐れがあるため、適度な面取り量を意識しましょう。

これらのコツと注意点を守りながら、フッ素樹脂フライス加工において効果的な面取りを実践しましょう。

フッ素樹脂切削加工におけるバリ発生の原因と対策

バリの定義と発生原因

フッ素樹脂フライス加工において、面取りは重要な工程です。面取りをすることで、製品の耐久性が向上し、安全性も高まります。面取りの方法や注意点を知ることで、加工作業がスムーズに進むだけでなく、品質も向上します。例えば、適切な切削工具を使用することや、適切な面取り角を設定することが重要です。面取りを怠ると製品の品質が低下し、加工後の仕上がりにも影響が出る可能性があります。したがって、フッ素樹脂フライス加工においては、面取りを適切に行うことが重要です。これらのポイントを押さえることで、製品の品質向上や生産効率の向上につながるでしょう。

バリ対策:適切な工具選択と切削条件

フッ素樹脂のフライス加工において、面取りは重要な工程です。面取りを行うことで、製品の仕上がりや耐久性が向上し、取り扱いやすさも増します。面取りを行う際に注意すべき点は、適切な工具を選択し、切削条件を正しく設定することです。

例えば、フッ素樹脂は熱に弱い性質があるため、適切な切削速度や刃先材質を選択する必要があります。また、刃先の状態や砥石の研削具合にも注意が必要です。これらの工具選択と切削条件の調整を適切に行うことで、効率的かつ高品質な面取り加工が可能となります。

したがって、フッ素樹脂フライス加工においては、適切な工具選択と切削条件の確保が重要です。これらのポイントを押さえることで、製品の品質向上と生産効率の向上が期待できます。

加工後のバリ除去方法

フッ素樹脂フライス加工後、面取りという工程が重要です。面取りは加工した部品のエッジ(端)を滑らかに整えることで、安全性や見た目の美しさを向上させます。フッ素樹脂は熱に弱いため、面取り作業時には低速回転で行うことがポイントです。加工面や加工前の材料によっては、特別な技術や工具が必要になることもあるため、注意が必要です。

面取りの重要性を理解するために、例を挙げましょう。例えば、自動車部品のフッ素樹脂フライス加工後、面取りを怠ると部品が取り扱い時に手を傷つける可能性があります。したがって、面取りは製品の品質向上や安全性確保に大きく貢献します。

面取り作業は、加工後の部品の仕上げを綺麗にする重要な工程であることが分かります。丁寧に行い、安全性と美しさを追求することが大切です。

フッ素樹脂製品の精度向上に貢献するフライス加工技術

精度を左右するフライス加工の要因

フッ素樹脂フライス加工における精度を左右する要因

フッ素樹脂のフライス加工において、精度を左右する要因はいくつかあります。その中で特に重要なのは、適切な面取り方法と注意点です。

まず、面取りの重要性は加工物の品質を左右します。フッ素樹脂は熱に弱いため、面取りを適切に行うことで加工時の熱影響を最小限に抑えることができます。このことが製品の耐久性や外観に直結します。

さらに、面取りを行う際には適切な切削条件や工具の選定も重要です。例えば、適切な切削速度や刃先形状を選ぶことで、加工精度が向上し、作業効率も向上します。

したがって、フッ素樹脂フライス加工においては、適切な面取り方法と注意点を守ることが精度向上の鍵となります。これらのポイントを実践することで、より高品質な加工物を得ることができるでしょう。

高精度を実現するための機械設定

フッ素樹脂フライス加工において、高精度を実現するためには、面取り方法と注意点が重要です。面取りは、加工物のエッジを丸めることで耐久性や見栄えを向上させます。例えば、フッ素樹脂は熱に弱い性質がありますので、適切な面取りが必要です。加工速度や刃物の選定も精密さに影響します。さらに、切削液の適切な利用や工具の定期的なメンテナンスも忘れてはいけません。これらのポイントを押さえることで、高品質なフッ素樹脂フライス加工が可能となります。注意点を遵守しながら、面取りを丁寧に行うことが、効果的な加工のカギとなります。

加工精度を保つための環境管理

フッ素樹脂フライス加工において、面取りは加工精度を保つために重要です。面取りをする理由は、加工時に発生する切削工具の摩耗や刃先のダメージを軽減し、加工物の仕上がりを向上させるためです。面取りの具体的な方法として、加工部位の形状やフッ素樹脂の特性を考慮しながら適切な工具や切削条件を選択することが重要です。例えば、適切なカッターの選定や刃先の角度調整を行うことで、効果的な面取りが可能となります。面取りが不十分だと加工物の寸法精度や仕上がりに影響を与えるため、注意が必要です。加工精度を保つために、面取りの方法と注意点を適切に把握しておくことが重要です。

樹脂切削加工の種類とメリット

樹脂切削加工の主な方法と特徴

フッ素樹脂フライス加工は、製品の仕上げや精度を高めるために重要な工程です。フッ素樹脂は耐熱性や耐薬品性に優れており、さまざまな産業分野で広く使用されています。面取りは、加工部の角を取り除くことで、製品の見た目や強度を向上させる作業です。この工程を正しく行うことは、製品の品質向上につながります。

面取りの際には、適切な刃物や工具を選択することが重要です。直線面取りや斜面取りなど、加工箇所に合わせた方法を選択することで、高品質な仕上がりを実現できます。また、切削速度や刃先の冷却にも注意が必要です。これらのポイントを押さえることで、効果的なフッ素樹脂フライス加工が可能となります。

フッ素樹脂フライス加工のメリットと応用

フッ素樹脂フライス加工は、さまざまな産業分野で広く活用されています。その中には、耐薬品性や耐摩耗性など、優れた特性を持つフッ素樹脂ならではの利点があります。例えば、自動車産業では、エンジン部品やギアなどの高耐摩耗部品に活用されています。また、食品産業では、食品加工機械の部品などにも使用されています。

このようなメリットを生かすためには、フッ素樹脂フライス加工時には、適切な面取りが欠かせません。面取りは、加工面の角を取り除くことで、品質向上や耐久性の向上につながります。加工品の最終仕上げにおいて、面取りが行き届いているかどうかが重要です。

したがって、フッ素樹脂フライス加工を行う際には、面取りの方法と注意点を正しく理解し、実践することが重要です。これにより、製品の品質向上や効率化が図れ、さまざまな産業での利用価値が高まることでしょう。

他の加工方法との比較

フッ素樹脂フライス加工において、面取りは重要な工程です。他の加工方法と比較して、フッ素樹脂の特性を考慮することが必要です。例えば、フッ素樹脂は熱や化学物質に強い性質を持っていますので、面取り加工においてもこの点を考慮する必要があります。また、フライス加工における面取りは、作業効率や製品の仕上がりにも影響を与えます。そのため、適切な面取り方法を選択することが重要です。

例えば、フッ素樹脂の加工においては、適切な刃物や工具を使用することがポイントです。加工精度を高めるために、刃物の選定や切削条件の最適化が欠かせません。適切な面取りを施すことで、製品の品質向上や生産性の向上につながります。最適な面取り方法を選択し、フッ素樹脂フライス加工を行うことで、より良い製品を作り上げることができます。

テフロン切削加工品の事例と応用

テフロン切削加工品の一般的な用途

フッ素樹脂は、その非粘着性や耐熱性からさまざまな産業で広く利用されています。フッ素樹脂フライス加工は、これらの特性を活かすために重要です。面取りは、加工面の角を取り除く作業で、品質や耐久性を向上させます。例えば、自動車産業では、エンジン部品や内装部品の加工にフッ素樹脂が利用され、面取りが必要です。面取りを施すことで摩擦を軽減し、部品同士の嵌合をスムーズにします。注意点としては、適切な切削工具や加工速度を選定することが重要です。フッ素樹脂は熱に弱いため、過度な摩擦や熱によるダメージを避ける必要があります。これらのポイントを押さえて、正確な面取りを行うことが大切です。

テフロン加工品の品質管理ポイント

フッ素樹脂フライス加工において、品質管理は非常に重要です。面取り方法や注意点を理解することがポイントです。フッ素樹脂は高温に強く、滑りが良い性質を持っていますが、適切な面取りが行われなければ、加工精度や耐久性に影響を及ぼす可能性があります。面取りを行うことで、加工物のエッジ部分を丸く整え、強度を向上させることができます。また、フッ素樹脂の特性を考慮して適切な切削速度や刃先形状を選定することも重要です。これらのポイントを押さえることで、高品質なフッ素樹脂フライス加工が可能となります。注意深く作業を行い、素材の特性に合わせた加工を心がけましょう。

成功事例から学ぶベストプラクティス

フッ素樹脂フライス加工において、面取りは重要な工程です。面取りを行うことで、製品の仕上がりや性能が向上し、耐久性も増します。理由として、シャープなエッジが取れ、部品同士の取り扱いや組み立てがスムーズになります。例えば、自動車部品や医療機器など、様々な製品で面取りは必要不可欠です。また、フッ素樹脂は熱や化学薬品に強い特性を持っていますが、不適切な面取り方法を使用すると性能が低下する恐れがあります。

面取りを行う際には、適切な切削条件や工具の選定が重要です。加工精度や表面仕上げなどを考慮して、適切な面取り角を設定することがポイントです。これらの注意点を守りながら、正確かつ効果的な面取りを行うことで、品質向上と生産性の向上が期待できます。

まとめ

フッ素樹脂フライス加工における面取りの方法と注意点について、プロが教えるポイントをまとめました。フッ素樹脂のフライス加工では、面取りは非常に重要な工程です。適切な面取りを行うことで、加工精度や耐久性が向上し、完成品の品質が向上します。面取りを行う際には、適切な刃の選定や回転数の調整、切削速度の管理が欠かせません。また、加工時の熱や圧力によるフッ素樹脂の変形や劣化を防ぐため、適切な冷却や潤滑も重要です。これらのポイントに留意しながら、フッ素樹脂のフライス加工における面取りを行うことで、高品質な製品を生み出すことが可能となります。